Настоящее изобретение относится к способу изготовления текстурированных магнитных полос из кремнистой стали. Указанные полосы обычно используются в производстве магнитных сердечников электрических трансформаторов.

Имеющиеся на рынке изделия классифицируются на основе их магнитных характеристик (определенных в Стандарте UNI EN 10107):

- В800, которая обозначает «магнитную индукцию при 800 А/м» (выраженную в Теслах), измеренную при приложенном магнитном поле, равном 800 А/м;

- потерь мощности (выраженных в Вт/кг), измеренных при заданных значениях магнитной индукции (1,5 Т для Р 15,1,7 Т для Р 17).

Согласно приведенному Стандарту, магнитная полоса определяется как «текстурированное» изделие, имеющее величину В800 большую или равную 1,75 Т, и как «текстурированное с высокой магнитной проницаемостью» изделие, имеющее величину В800 большую или равную 1,88 Т. В результате развития процессов производства в прошлые годы в настоящее время на рынке имеются текстурированные изделия с величиной В800, которая больше или равна 1,80 Т.

С металлургической точки зрения структура этих изделий имеет размер зерна в пределах от нескольких мм до нескольких см с направлением <100>, совпадающим с направлением прокатки, и плоскостью {110}, параллельной плоскости прокатки. Чем больше направление <100> совпадает с направлением прокатки, тем лучше магнитные характеристики изделия.

На достижение лучших металлургических результатов в совокупности оказывают влияние параметры всего процесса производства, начиная от режимов изготовления стали и заканчивая режимами, при которых выполняется заключительный отжиг.

Важную роль в процессе производства играет осаждение вторичных фаз, обычно, сульфидов, и/или селенидов, и/или нитридов, мелко диспергированных в матрице, что является решающим фактором при регулировании роста зерна в структуре во время вторичного процесса рекристаллизации.

В традиционных технологиях производства текстурированной магнитной стали (см., например, документ IT 1029613) предусматривается достижение указанного распределения вторичных фаз, способных регулировать вторичную рекристаллизацию, во время горячей прокатки и последующего этапа отжига горячекатаного листа.

Осаждение вторичных фаз, способных к регулированию вторичной рекристаллизации, получают при присутствии в сплаве элементов с отрегулированным содержанием, способных к формированию вторичных фаз (сульфидов, и/или селенидов, и/или нитридов), производя нагрев сляба перед горячей прокаткой вплоть до очень высоких температур (выше 1300°С) для того, чтобы растворить значительное количество крупнозернистых вторичных фаз, осажденных во время литья и неспособных регулировать вторичную рекристаллизацию, и для того, чтобы они могли повторно осаждаться во время горячей прокатки и последующего отжига горячекатаного листа.

Нагрев сляба перед горячей прокаткой до высоких температур создает значительные проблемы:

- связанные с необходимостью использования на заводе специальных нагревательных печей для обработки слябов при вышеупомянутых температурах,

- связанные с обслуживанием, поскольку, фактически, используемая температура выше температуры формирования жидкого шлака, который попадает в движущиеся механизмы печи, усложняя обслуживание,

- связанные с качеством поверхности конечных изделий, поскольку температуры, фактически, являются настолько высокими, что поверхность сляба подвергается повреждениям, которые обнаруживаются также на конечном изделии,

- связанные с расходом энергии, поскольку температуры, фактически, являются настолько высокими, что потери мощности, благодаря рассеянию тепла, являются значительными.

Одним из решений, предназначенных для создания этих сталей, является осаждение вторичных фаз, способных регулировать вторичную рекристаллизацию, которое получают при азотировании, выполненном после или во время обезуглероживающего отжига непосредственно перед вторичным рекристаллизационным отжигом (документ ЕР 0339474).

Таким образом, исключается необходимость осаждения в горячекатаном листе вторичных фаз в такой форме, которая уже способствует регулированию вторичной рекристаллизации, и исключается необходимость предварительного растворения вторичных фаз во время нагрева сляба перед горячей прокаткой, в связи с чем можно снизить температуру нагрева сляба ниже температуры растворения (ниже 1200°С).

Дальнейшее развитие вышеупомянутой технологии производства текстурированной магнитной стали при использовании азотирования представлено в документе ЕР 0950120, в котором сляб перед горячей прокаткой подвергают термической обработке при промежуточных температурах между температурами, необходимыми для растворения значительного количества вторичных фаз (документ IT 1029613), и температурами, необходимыми для предотвращения их растворения (документ ЕР 0339474).

Однако эти этапы обработки имеют некоторые недостатки.

Первый недостаток связан с тем, что содержание вторичных фаз, которые растворяются во время нагрева сляба перед горячей прокаткой, сильно зависит, во всяком случае помимо температуры нагрева, от растворимости рассматриваемого продукта вторичных фаз (следовательно, например в случае AlN, от химических активностей и поэтому концентраций Al и N в растворе, и аналогично для других рассматриваемых нитридов, сульфидов и/или селенидов).

Это вынуждает очень строго регулировать помимо температуры нагрева также концентрацию элементов, способных к формированию вторичных фаз, как при желании растворить значительное количество вторичных фаз (документ IT 1029613), так и при желании предотвратить растворение (документ ЕР 0339474), также как и в случае, если необходимо добиться промежуточного положения между этими двумя крайностями (ЕР 0950120).

Несмотря на принятую в сталелитейном производстве практику тщательного регулирования процесса, происходят неизбежные флуктуации в производственном процессе, вызванные флуктуациями концентрации элементов, способных формировать вторичные фазы, и связанные с ними изменения химической активности элементов, в связи с чем становится весьма затруднительным строгое регулирование растворения и повторного осаждения вторичных фаз, что неизбежно оказывает отрицательное влияние как и на качество изделия, так и на выход продукции.

Дальнейший недостаток состоит в том, что вторичные фазы, полностью или частично растворенные во время нагрева сляба перед горячей прокаткой, по кинетическим причинам во время горячей прокатки осаждаются не полностью, а остаются в пересыщенном растворе. Осаждение этих фаз происходит во время отжигов, проводимых при последующих этапах технологического процесса, в частности по время отжига горячекатаного листа и последующего обезуглероживающего отжига. В этой ситуации необходимо весьма строго регулировать связанные этапы технологического процесса для предотвращения чрезмерно мелкого или неоднородного осаждения фаз.

Кроме того, если нагрев сляба перед горячей прокаткой выполнен при температурах, которые ниже температур, требуемых для растворения вторичных фаз, осажденных во время литья (документ ЕР 0339474), имеется недостаток, состоящий в том, что вследствие слабого подавления роста зерна в микроструктуре листа во время горячей прокатки и во время последующего отжига горячекатаного листа размер зерна в микроструктуре листов перед холодной прокаткой является довольно большим (порядка нескольких сотен мкм); связанная с этим микроструктура листа и низкая плотность границ зерен в металлической матрице делают материал особенно чувствительным к любым явлениям распространения трещин. Соответственно, лист, по существу, является по своей природе хрупким и склонным к разрушению во время холодной прокатки, в связи с чем весьма затруднительно повышать содержание в стали Si, в мас.%, выше 3,2%.

Поэтому в определенной области техники имеется потребность в улучшении качества текстурированной магнитной полосы и одновременном упрощении производственного цикла и снижении потребления энергии.

При применении способа согласно настоящему изобретению удовлетворяются вышеупомянутые потребности и дополнительно достигаются другие преимущества, которые станут очевидными в дальнейшем.

Благодаря настоящему изобретению становится возможным проведение способа изготовления текстурированной кремниевой стальной полосы для электромагнитных применений, полученной из горячекатаного листа, в котором содержатся вторичные фазы, распределенные так, что они способны регулировать вторичную рекристаллизацию и ее изменения в конечном изделии.

Первым вариантом осуществления настоящего изобретения является способ изготовления текстурированной магнитной полосы при непрерывном литье стали, содержащей кремний от 2,3 до 5,0 мас.% Роль Si состоит в увеличении удельного электрического сопротивления сплава, благодаря чему уменьшаются потери мощности в магнитном сердечнике электрической машины, происходящие из-за вихревых токов. При концентрации Si ниже установленного минимального значения уменьшение потерь мощности происходит в недостаточной степени, тогда как при концентрации Si выше установленного максимального значения сплав становится настолько хрупким, что превращение листа в конечное изделие становится затруднительным.

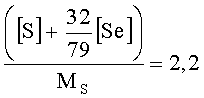

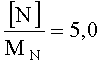

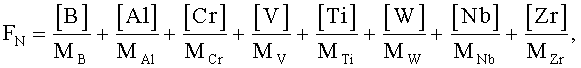

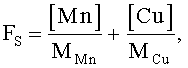

Кроме того, сплав содержит, по меньшей мере, два элемента из ряда: В, Al, Cr, V, Ti, Вт, Nb, Zr, с концентрацией в 1,5 раза выше концентрации, требуемой для стехиометрического соотношения с присутствующим азотом, которые способны формировать в матрице Fe-Si нитриды, устойчивые при высокой температуре, и также содержит, по меньшей мере, один элемент, выбранный из Mn и Cu, в сверхстехиометрическом количестве относительно присутствующей серы и/или селена, способный формировать в матрице Fe-Si сульфиды и/или селениды, устойчивые при высокой температуре; при этом указанный сплав перед литьем сляба должен, дополнительно, содержать N с концентрацией в диапазоне от 20 до 200 м.д., и/или S или Se, или оба этих элемента, с концентрацией такой, при которой величина (S+(32/79) Se) находится в диапазоне от 30 до 350 м.д.

Чрезмерная концентрация элементов, способных к формированию вторичных фаз, во всяком случае вредна для достижения хорошо ориентированной вторичной рекристаллизации.

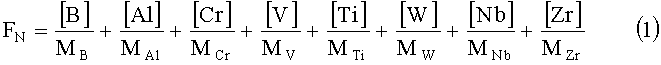

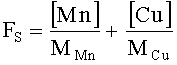

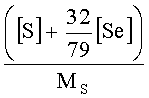

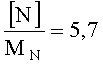

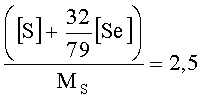

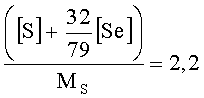

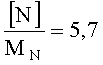

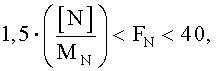

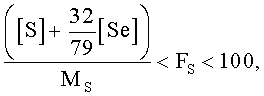

Исследования, проведенные авторами изобретения, выявили то, что параметр, который лучше всего регулирует явление осаждения фаз, является суммой молярных концентраций элементов, способных формировать осажденные фазы, и представлен величинами FN и FS, определяемыми формулами (1) и (2), соответственно, для нитридов и сульфидов/селенидов

где [X] обозначает массовую концентрацию элемента Х в м.д., и MX обозначает соответствующий атомный вес элемента.

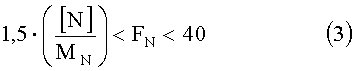

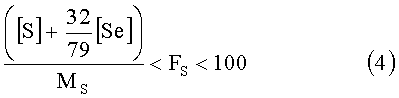

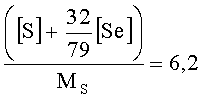

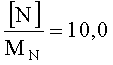

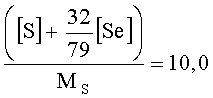

В рамках объема настоящего изобретения указанные выше величины должны находиться в следующих диапазонах:

где нижний предел указанных величин соответствует условиям стехиометрического соотношения с N, S и/или Se, а при превышении верхнего предела указанных величин осаждение фаз становится неоднородным, и ориентированная вторичная рекристаллизация не может регулироваться.

При содержании N и S, которое ниже заявленных нижних пределов формируется недостаточное количество вторичных фаз для регулирования ориентируемой вторичной рекристаллизации, тогда как при концентрации, превышающей заявленные пределы, повышаются издержки производства, и может произойти охрупчивание сплава.

Кроме указанных элементов, Fe и неизбежных примесей, сплав может, если требуется, содержать С в количестве до 800 м.д., Sn, Sb, As в таких количествах, чтобы сумма их массовых концентраций не превышала 1500 м.д., Р, Bi в таких количествах, чтобы сумма их массовых концентраций не превышала 300 м.д.

Присутствие углерода в сплаве оказывает положительное влияние на магнитные характеристики изделия, повышение его концентрации приводит к улучшению текстуры в конечном изделии и к повышению однородности размера зерна. В связи с тем, что наблюдается, по существу, неблагоприятное влияние на магнитные характеристики конечного изделия (так как, фактически, карбиды, взаимодействуя со стенками магнитных доменов, создают явления рассеяния, которые повышают потери железа), углерод удаляют при отжиге в обезуглероживающей атмосфере перед проведением вторичного рекристаллизационного отжига. При содержании С в сплаве более 800 м.д. не происходит каких-либо существенных улучшений характеристик конечного изделия, и при этом значительно возрастают затраты на обезуглероживающий отжиг.

Во время процесса закалки стали углерод образует твердые фазы и мелкие карбиды, которые повышают степень деформационного упрочнения во время холодной прокатки; кроме того, углерод в твердом растворе, мигрируя на дислокациях во время процесса старения между проходами прокатки (выдержка при температуре от 150 до 250°С после нескольких проходов холодной деформации), способствует образованию новых дислокации. При этом микроструктура стали подвергается эффекту гомогенизации и создается структура с наиболее гомогенным и лучше ориентированным конечным зерном. В противоположность тому, что происходит при применении традиционных технологий производства, где недостаток углерода в сплаве создает в конечном изделии колонии маленьких зерен с неблагоприятной ориентацией, которые коренным образом ухудшают магнитные характеристики (В800 менее 1800 мТ) изделия, при применении способа, заявленного в настоящем изобретении, благодаря специальному процессу горячей прокатки, который, по существу, имеет тенденцию гомогенизировать микроструктуру, несмотря на ухудшение магнитных характеристик в связи с отсутствием углерода, создается конечное изделие, в котором не наблюдаются описанные явления, и которое обладает хорошими магнитными характеристиками (В800 более 1800 мТ).

Элементы Sn, Sb, As и Р и Bi затрудняют движение дислокации, также увеличивают степень деформационного упрочнения при холодной прокатке, благоприятствуя достижению хорошо ориентированной вторичной рекристаллизации. Указанные элементы при концентрации, которая выше установленного значения, не оказывают какого-либо дополнительного благоприятного влияния на характеристики изделия и могут вызвать явление охрупчивания материала.

Согласно первому варианту осуществления настоящего изобретения проводится непрерывное литье стального сляба таким образом, чтобы время отверждения сляба составляло менее 6 мин. Сляб, отвержденный таким образом, без проведения нагрева непосредственно обрабатывается с применением способа, включающего следующие операции:

- первый этап горячей прокатки (этап первой горячей прокатки) сляба до получения толщины от 15 до 30 мм, со степенью обжатия, составляющей, по меньшей мере, 50%; при этом указанная прокатка проводится в течение промежутка времени, составляющего менее 100 сек после полного отверждения стали, при температуре (Tsur) поверхности сляба перед началом указанной прокатки в диапазоне от 1050°С до 1300°С и температуре (Tcore) сердцевины сляба в диапазоне от 1100°С до 1400°С, причем разница (Tcore-Tsur) составляет более 30°С (причем, Tcore всегда больше Tsur), при этом Tsur является температурой сляба в сечении на глубине, равной 20% толщины сляба, и Tcore является температурой сляба в сечении сердцевины сляба;

- нормализующий отжиг прокатанного сляба при температуре от 900 до 1150°С в течение временного интервала от 1 до 30 мин;

- второй этап горячей прокатки (этап второй горячей прокатки) при начальной температуре прокатки в диапазоне от 880°С до 1150°С до получения листа толщиной менее 5 мм;

- охлаждение и свертывание листа, изготовленного таким образом.

Горячекатаный лист, изготовленный таким образом, преобразуют в конечное изделие с применением способа, включающего следующие операции:

- необязательный отжиг горячекатаного листа;

- холодная прокатка до получения полосы,

- обезуглероживающий отжиг и первичная рекристаллизация полосы,

- нанесение отжигательного сепаратора на поверхность полосы,

- вторичный рекристаллизационный отжиг полосы,

при этом лист и/или полосу, если требуется, азотируют.

Когда время отверждения сляба, т.е. промежуток времени от полного затвердевания до начала первого этапа прокатки, превышает указанные пределы, или когда температуры прокатки, выраженные как Tcore и Tsur, или как их разница, превышают указанные пределы, магнитные характеристики конечного изделия значительно ухудшаются.

Хотя металлургические причины, из-за которых необходимо отливать и подвергать первому этапу горячей прокатки сляб в пределах требуемого времени и температуры, не были полностью объяснены, исследования, выполненные авторами настоящего изобретения, продемонстрировали, что при заявленных условиях, с учетом очень короткого времени устойчивого состояния сляба в пределах температурного интервала термодинамической стабильности используемых вторичных фаз (сульфидов и/или селенидов и нитридов), сляб достигает начала первого этапа горячей прокатки в условиях, при которых количество осажденных сульфидов и/или селенидов и нитридов является нулевым или очень малым, и элементы, способные сформировать их, находятся в условиях пересыщенного раствора. Горячая прокатка, выполняемая при заявленных температурных условиях, за счет образования высокой плотности дислокации, обеспечивает высокую плотность центров зародышеобразования. При этих условиях осаждение фаз происходит одновременно с прокаткой в форме, которая способствует регулированию вторичной рекристаллизации, особенно, в относительном объеме, содержащемся между поверхностью сляба и его сечением на 25% толщины, благодаря температурному градиенту, обратному тому, при котором выполняются традиционные процессы. Специалистам в данной области техники известно, что эта зона, находящаяся между поверхностью и 25% толщины сляба, является наиболее важной для получения хорошо ориентированной вторичной рекристаллизации.

Когда время отверждения сляба, т.е. промежуток времени от полного отверждения до начала первого этапа прокатки, превышает установленные максимальные пределы, осаждение вторичных фаз начинается до начала первой горячей прокатки. Тот же самый эффект наблюдается, когда температуры в начале первого этапа прокатки (Tsur или Tcore или обе температуры) ниже установленных минимальных пределов. В результате происходит осаждение вторичных фаз, не способных регулировать вторичную рекристаллизацию.

Аналогично, когда температуры начала прокатки превышают установленные максимальные пределы, процесс восстановления дислокации в результате первого этапа прокатки предотвращает формирование центров зародышеобразования с высокой плотностью, и в результате, снова наблюдается распределение вторичных фаз, не способных регулировать вторичную рекристаллизацию.

При степени обжатия сляба ниже установленного минимального значения плотность дислокации является недостаточной для осаждения вторичных фаз, способных регулировать вторичную рекристаллизацию.

Кроме того, степень обжатия при горячей прокатке отлитого сляба, время и температуры нормализующего отжига сляба после первого этапа прокатки являются такими, чтобы сляб подвергался частичной рекристаллизации, сконцентрированной в поверхностной зоне вплоть до 25% толщины сляба. Рекристаллизации в этой зоне способствуют две причины: с одной стороны, присутствие деформированных структур с высокой плотностью, сконцентрированных здесь благодаря как трению при прокатке, так и условиям температурной инверсии (Tsur меньше Tcore), при которых выполнена деформация сляба, и с другой стороны, обезуглероживание поверхности, происходящее во время нормализующего отжига с применением шлака, содержащего кислород.

Эта рекристаллизация вызывает увеличение зерен Госса в поверхностной зоне сляба (до 25% толщины сляба), которое влечет за собой увеличение зародышей зерен Госса перед вторичной рекристаллизацией, и в результате, конечное изделие имеет структуру с более гомогенным и лучше ориентированным зерном.

Отжиг, кроме того, служит для осаждения частиц вторичных фаз, которые по кинетическим причинам осаждаются не полностью во время первого этапа горячей прокатки.

Когда температура или время нормализирующего отжига ниже заявленных минимальных пределов, или когда первый этап горячей прокатки проводится не при заявленных условиях температурной инверсии сердцевина-поверхность, рекристаллизация происходит неправильно, в результате чего конечное изделие имеет плохие магнитные характеристики; при этих условиях, кроме того, становится затруднительным регулирование второго этапа горячей прокатки.

Температуры и/или продолжительность нормализирующего отжига сляба, превышающие заявленные максимальные пределы, не приводят к каким-либо дополнительным преимуществам, и при этом повышаются издержки производства.

Вторым вариантом осуществления настоящего изобретения является способ, нацеленный на получение текстурированной магнитной полосы, изготовленной из литой стали с содержанием С, составляющим, по меньшей мере, 250 м.д., и содержанием Al, составляющим от 200 м.д. до 400 м.д., причем отжиг горячекатаного листа выполняют в течение общего времени, составляющего от 20 до 300 сек, при проведении одной или более выдержек при температурах выше 850°С, далее проводят охлаждение до начальной температуры закалки, находящейся в диапазоне от 750 до 850°С, и впоследствии выполняют закалку в воде.

Этот отжиг служит как для рекристаллизации листа после второго этапа горячей прокатки, которая при дальнейшем увеличении плотности зерен Госса улучшает магнитные характеристики конечного изделия, так и для растворения карбидов, осажденных во время охлаждения и сворачивания листа после горячей прокатки и посредством закалки, выполняемой для образования твердых фаз с высокой плотностью, мелкодисперсных карбидов и для того, чтобы в твердом растворе присутствовал углерод, который во время процесса холодной прокатки увеличивает деформационное упрочнение стали, оптимизируя тем самым текстуру материала. Благодаря этому после выполнения вторичной рекристаллизации получается структура с более гомогенным и лучше ориентированным зерном.

Когда отжиг выполняют при температурах, более низких, чем установленные минимальные температуры, становится затруднительным инициировать процесс закалки при установленных температурах, которые приводят к максимальной плотности мелкодисперсных карбидов и присутствию углерода в твердом растворе. Кроме того, при температурах отжига ниже установленного минимального предела не обеспечивается должным образом проведение процесса рекристаллизации, в результате которого достигаются упомянутые преимущества.

Согласно третьему варианту осуществления настоящего изобретения холодную прокатку выполняют за один проход или используют много проходов с промежуточным отжигом и последующей закалкой, причем последний проход выполняют со степенью обжатия, по меньшей мере, 80%, выдерживая температуру листа в диапазоне от 170 до 300°С, по меньшей мере, на двух этапах прокатки, следующих за первым этапом; цель этой выдержки в пределах заявленного диапазона температур состоит в том, чтобы способствовать миграции углерода в твердом растворе на дислокациях, образуемых в процессе прокатки, таким образом способствуя образованию новых дислокации. Этот процесс позволяет получить структуру с более гомогенным и лучше ориентированным зерном, что отражается на магнитных характеристиках конечного изделия. Степени обжатия ниже установленного минимального значения, при котором происходят описанные явления, недостаточно эффективны, чтобы обеспечить улучшение характеристик изделия; при температурах выдержки, которые ниже заявленных минимальных значений, не происходит эффективная миграция углерода на дислокациях, при температурах, которые ниже заявленных максимальных значений, не происходит существенное улучшение характеристик изделия и наблюдается быстрое разложение смазочно-охлаждающей жидкости, применяемой для прокатки, что затрудняет промышленное осуществление процесса.

Согласно четвертому варианту осуществления настоящего изобретения обезуглероживающий отжиг и первичную рекристаллизацию листа выполняют в диапазоне температур от 780°С до 900°С во влажной атмосфере азот + водород при отношении парциального давления Н2О к парциальному давлению H2 менее 0,70, причем продолжительность процесса составляет от 20 до 300 сек, при необходимости скорость нагрева может составлять, по меньшей мере, 150°С/сек в диапазоне температур от 200°С до 700°С.

При температурах ниже установленного минимального значения и продолжительности процесса меньше установленного минимального значения происходит неоптимальная рекристаллизация листа, которая ухудшает магнитные характеристики, тогда как при температурах выше установленного максимального значения, также как при отношении

выше установленного максимального значения происходит чрезмерное окисление поверхности листа, ухудшающее магнитные характеристики, также как и качество поверхности конечного изделия.

Согласно пятому варианту осуществления настоящего изобретения вторичный рекристаллизационный отжиг проводят при скорости нагрева, составляющей от 10 до 40°С/час, до достижения температуры в диапазоне от 1000 до 1250°С, в атмосфере азот + водород, с последующий выдержкой при достигнутой температуре в атмосфере водорода в течение времени от 5 до 30 час.

При скоростях нагрева более высоких, чем установленные максимальные значения, происходит слишком быстрое распределение вторичных фаз, сформированных во время горячей прокатки, которые требуются для регулирования вторичной рекристаллизации, в связи с чем вторичная рекристаллизация не регулируется соответствующим образом, и результатом является ухудшение магнитных характеристик конечного изделия. Скорости нагрева ниже установленных минимальных значений не приводят к каким-либо особым преимуществам и слишком увеличивают продолжительность отжига; при температурах выдержки ниже установленных минимальных значений происходит процесс рафинирования, приводящий к устранению азота, серы и/или селена, что не должно происходить при правильном проведении процесса, тогда как при температурах выше установленных максимальных значений происходит ухудшение качества поверхности конечного изделия.

Вторичному рекристаллизационному отжигу предшествует нанесение на поверхность полосы отжигательного сепаратора, содержащего, в основном, MgO.

Согласно дополнительному варианту осуществления настоящего изобретения можно проводить азотирование листа, при котором через поверхность листа проникает азот, реагирующий с другими элементами, содержащимися в стали, и способный формировать нитриды, вызывая их осаждение, которые добавляются к нитридам, осажденным во время горячей прокатки, благодаря чему усиливается регулирование роста зерна во время процесса вторичной рекристаллизации.

Применение процесса азотирования согласно настоящему изобретению приводит к снижению флуктуации магнитных характеристик в конечном изделии, а также к дополнительному улучшению изделия.

Операция азотирования выполняется после горячей прокатки, по меньшей мере, во время одного из следующих отжигов:

- во время отжига горячекатаного листа, проводимого при добавлении аммиака в атмосферу отжига;

- во время отжига горячекатаного листа, проводимого при добавлении аммиака в атмосферу отжига на стадии, продолжительность которой меньше общего времени отжига; в этом случае должно применяться соответствующее оборудование, необходимое для отделения атмосферы зоны печи, в которую добавлен аммиак, от остальной части печи;

- во время обезуглероживающего отжига и первичной рекристаллизации холоднокатаного листа, которые проводятся при добавлении аммиака в атмосферу отжига;

- во время обезуглероживающего отжига и первичной рекристаллизации холоднокатаного листа, которые проводятся при добавлении аммиака в атмосферу отжига на стадии, продолжительность которой меньше общего времени отжига; в этом случае должно применяться соответствующее оборудование, необходимое для отделения в атмосферу зоны печи, в которую добавлен аммиак, от остальной части печи;

- во время отжига, специально предназначенного для процесса азотирования, проводимого в диапазоне температур от 800°С до 900°С при использовании атмосферы азот + водород, содержащей аммиак, причем указанный отжиг проводится после отжига горячекатаного листа или после обезуглероживающего отжига.

Во всех вышеупомянутых случаях содержание введенного N должно составлять от 30 до 300 м.д.; при содержании N ниже установленного минимального значения количество N является недостаточным для достижения упомянутых эффектов стабилизации, тогда как при содержании N выше упомянутых максимальных пределов не происходят какие-либо дополнительные благоприятные эффекты, и может произойти ухудшение качества поверхности конечного изделия.

Азотирование при необходимости можно выполнять также во время вторичного рекристаллизационного отжига в пределах диапазона температур между начальной температурой отжига и температурой, при которой заканчивается вторичная рекристаллизация, с использованием одной или обеих нижеприведенных операций азотирования:

- при использовании атмосферы отжига, содержащей от 80% до 95% азота, однако, N не эффективен при содержании ниже установленных минимальных пределов, тогда как при более высоком содержании N может произойти ухудшение качества поверхности конечного изделия;

- при добавлении нитридов металлов, способных освобождать азот в диапазоне температур от 700°С до 950°С в процессе повышения температуры при проведении конечного отжига (таких как, например, MnN, CrN), к отжигательному сепаратору, причем, при добавлении нитридов металлов масса N, добавленная к сепаратору, должна составлять от 0,5% до 3%, однако, N не эффективен при содержании ниже установленных минимальных пределов, тогда как при более высоком содержании N может произойти ухудшение качества поверхности конечного изделия.

Применение способа согласно изобретению позволяет достичь следующих преимуществ.

Способ изготовления листа, согласно настоящему изобретению, отличается от существующих технологических процессов тем, что устраняется этап нагрева сляба, предшествующий горячей прокатке; в связи с чем, прежде всего, устраняются технические и экономические ограничения, связанные с традиционными процессами, в которых применяется нагрев сляба, предшествующий горячей прокатке.

При горячей прокатке сляба, проведенной согласно способам настоящего изобретения, и, в особенности, в пределах диапазона заявленных температур, и прежде всего, при том условии, что температура сердцевины сляба более высокая, чем температура поверхности, становится наиболее воспроизводимым и надежным процесс формирования вторичных фаз, способных регулировать явление ориентируемой вторичной рекристаллизации непосредственно во время проведения горячей прокатки.

Фактически, при применении этих эксплуатационных режимов осаждение вторичных фаз, способных регулировать вторичную рекристаллизацию, происходит, главным образом, на протяжении первого этапа горячей прокатки, при этом нет необходимости регулировать растворение крупнозернистых вторичных фаз, осажденных во время литья, что принято в традиционных процессах, так как это происходит далее во время нормализующего отжига прокатанного сляба.

Дальнейшее преимущество изобретения состоит в том, что рекристаллизация, происходящая в поверхностной зоне сляба во время нормализующего отжига, приводит к получению в структуре горячекатаного листа зерна меньшего размера, по сравнению с зерном в структуре листов, изготовленных с помощью традиционных процессов, что позволяет увеличить содержание кремния в стали выше уровней, которые возможны при применении традиционных технологий.

Кроме того, специальный процесс горячей прокатки при проведении в две стадии, которые разделены отжигом, позволяет лучше регулировать как форму, так и стабильность размеров изготовленного горячекатаного листа по ширине и по длине листа, что оказывает положительное влияние на стабильность размеров и формы конечного изделия.

Выше было дано общее описание настоящего изобретения. В дальнейшем описании вариантов осуществления изобретения при помощи следующих примеров, для лучшего понимания будут представлены объекты, признаки, преимущества и способы применения изобретения.

Следующие примеры осуществления изобретения следует рассматривать как иллюстративные, а не как ограничивающие объем изобретения.

Пример 1

Были отлиты два различных сплава со следующим химическим составом:

Состав А:

Si: 3,2%; С: 450 м.д.; N: 95 м.д.; S: 230 м.д.; Al: 180 м.д.; Cr: 600 м.д.; В: 40 м.д.; Zr: 100 м.д.; Mn: 0,20%; Cu: 0,25%; Sb: 350 м.д.; As: 250 м.д., остальное: железо и неизбежные примеси.

Состав В:

Si: 3,2%, С: 450 м.д., N: 90 м.д., S: 250 м.д., Al: 500 м.д., Cr: 1000 м.д., В: 30 м.д., Zr: 500 м.д., Mn: 0,15%, Cu: 0,20%, Sb: 340 м.д., As: 260 м.д., остальное: железо и неизбежные примеси.

Исходя из вышеупомянутых химических составов были рассчитаны величины, представленные в таблице 1.

Литьем были изготовлены 4 плоских полуфабриката каждого химического состава, имеющие толщину 70 мм, которые полностью отверждались в течение времени, представленного в первой колонке таблицы 2.

Полуфабрикаты, полученные таким образом, были подвергнуты первому этапу горячей прокатки через 60 сек после полного отверждения сляба со степенью обжатия 60% до получения толщины 28 мм, при этом условия охлаждения регулировались таким образом, чтобы термические условия полуфабриката в начале первого этапа горячей прокатки были такими, как представлено в таблице 2 (где Tsur - температура в сечении полуфабриката на глубине, равной 20% толщины полуфабриката, и Tcore - температура в средней части по толщине полуфабриката).

Полуфабрикаты после проведения первого этапа горячей прокатки были подвергнуты нормализирующему отжигу при температуре 1140°С и выдержке при этой температуре в течение 15 мин.

Впоследствии был проведен второй этап горячей прокатки полуфабрикатов при начальной температуре прокатки, составляющей 1120°С, до получения толщины 2,3 мм, после чего полуфабрикаты охлаждали на воздухе до комнатной температуры.

Горячекатаные профили, полученные таким образом, затем были подвергнуты следующему термомеханическому циклу обработки:

- отжиг при температуре 900°С в течение 260 сек, охлаждение до температуры 780°С и закалка в воде;

- холодная прокатка без промежуточного отжига до получения толщины 0,30 мм с относительным обжатием при холодной прокатке, составляющем 87%. Прокатка проводилась с выполнением «старения между проходами» при толщинах листа 1,00 мм, 0,67 мм и 0,43 мм (выдержка листа проводилась в интервале температур от 170 до 300°С до проведения, по меньшей мере, двух этапов прокатки) при температуре 240°С;

- обезуглероживающий отжиг и первичная рекристаллизация при температуре 850°С в течение 180 сек при отношении парциальных давлений Н2О и Н2, равном 0,56;

- покрытие отжигательным сепаратором на основе MgO;

- вторичный рекристаллизационный отжиг при скорости нагрева 15°С/час до температуры 1200°С в атмосфере азот + водород в соотношении 1:3, выдержку при температуре 1200°С проводили в атмосфере водорода в течение 10 час.

Магнитные характеристики полученного конечного изделия представлены в таблице 3.

Пример 2

Были отлиты четыре различных легированных сплава следующего химического состава:

Концентрация углерода в четырех сплавах составляла:

Сплав А: 15 м.д.

Сплав В: 120 м.д.

Сплав С: 350 м.д.

Сплав D: 500 м.д.

Что касается других элементов, их содержание во всех четырех различных сплавах составляло:

Si: 3,3%; N: 100 м.д.; S: 200 м.д.; Al: 300 м.д.; Cr: 600 м.д.; V: 80 м.д.; Ti: 30 м.д.; Mn: 0,25%; Cu: 0,20%; Sn: 750 м.д.; Bi: 30 м.д., остальное: железо и неизбежные примеси.

Исходя из вышеупомянутых химических составов были рассчитаны нижеприведенные величины, принимая, что каждая величина для всех четырех изготовленных сплавов является одинаковой, независимо от концентрации углерода:

FN=25

FS=77

Были отлиты 6 плоских полуфабрикатов толщиной 90 мм каждого указанного химического состава, которые полностью отверждались в течение 3 мин. Затем регулировали условия охлаждения уже отвержденных полуфабрикатов для проведения первого этапа горячей прокатки со степенью обжатия, составляющей 70%, до получения толщины листа 27 мм при термических условиях полуфабриката, представленных в таблице 4.

После проведения первого этапа горячей прокатки прокатанные начерно полуфабрикаты были подвергнуты нормализующему отжигу в печи при температуре 1040°С и выдерживанию при этой температуре в течение 10 мин. Затем был проведен второй этап горячей прокатки полуфабрикатов, с начальной температурой прокатки, равной 1025°С, до получения толщины 2,8 мм.

Горячекатаные листы, полученные таким образом, затем были подвергнуты следующему термомеханическому циклу обработки:

- отжиг при температуре 1150°С в течение 30 сек, охлаждение до температуры 780°С и закалка в воде;

- холодная прокатка без промежуточного отжига до получения толщины 0,23 мм с относительным обжатием при холодной прокатке, составляющем 92%.

Прокатка проводилась с моделированием старения между проходами при толщинах листа 0,80 мм, 0,50 мм и 0,35 мм (выдержка листа в диапазоне температур от 170 до 300°С до проведения, по меньшей мере, двух этапов прокатки) при температуре 240°С в течение 600 сек;

- обезуглероживающий отжиг и первичная рекристаллизация при температуре 830°С при отношении парциальных давлений H2O и Н2, равном 0,55, в течение 30 сек, 60 сек, 120 сек и 220 сек, соответственно, для сплавов А, В, С, D;

- покрытие отжигательным сепаратором на основе MgO;

- вторичный рекристаллизационный отжиг при скорости нагрева 20°С/час до температуры 1210°С в атмосфере азот + водород при соотношении 1:3, выдержку при температуре 1210°С проводили в атмосфере водорода в течение 12 час.

Магнитные характеристики полученного конечного изделия приведены в таблице 5.

Пример 3

Была отлита сталь следующего химического состава:

Si: 3,1%; С: 300 м.д.; N: 140 м.д.; S: 200 м.д.; Se: 300 м.д.; Al: 250 м.д.; Cr: 650 м.д.; Nb: 150, Mn: 0,20%; Cu: 0,20%; Sn: 250 м.д.; As: 320 м.д.; Р: 70 м.д., остальное: железо и неизбежные примеси, с получением 8 плоских полуфабрикатов толщиной 80 мм, полностью отвержденных в течение 3 мин 10 сек.

Исходя из вышеупомянутого химического состава были рассчитаны следующие величины:

FN=23

FS=68

Проводили первый этап горячей прокатки всех полуфабрикатов со степенью обжатия 75% до получения полуфабрикатов, имеющих толщину 20 мм, при этом время полного отверждения полуфабрикатов составляло 60 сек. Условия охлаждения регулировали таким образом, чтобы в начале первого этапа горячей прокатки получить следующие температуры:

Tsur (на глубине, равной 20% толщины полуфабриката) = 1200°С,

Tcore (в сердцевине отвержденного полуфабриката) = 1360°С,

со средней разностью Tcore-Tsur=160°C (причем, Tcore больше Tsur).

Полуфабрикаты непосредственно после проведения первого этапа горячей прокатки, не допуская их остывания, были подвергнуты нормализующему отжигу и обработаны при температурах, представленных в таблице 6, в течение 25 мин.

После указанного отжига все полуфабрикаты были подвергнуты второму этапу горячей прокатки с температурой начала прокатки, представленной в таблице 6.

Полуфабрикаты 1-7 можно было прокатать до получения толщины 2,3 мм, тогда как для полуфабриката 8 не удалось продолжить горячую прокатку ниже толщины 6 мм из-за слишком низкой начальной температуры второго этапа горячей прокатки.

Из горячекатаных профилей, вырезанных из полуфабрикатов №1-7, были получены 2 группы образцов, каждый из которых обрабатывали, преобразуя его в конечное изделие с применением одного из двух нижеследующих термомеханических циклов обработки:

Цикл А:

- отжиг при температуре 1130°С в течение 30 сек, охлаждение до температуры 910°С и выдержка при этой температуре в течение 60 сек, медленное охлаждение до температуры 780°С и закалка в воде;

- холодная прокатка без промежуточного отжига до получения толщины 0,30 мм со степенью обжатия при холодной прокатке, составляющей 87%. Прокатка была выполнена с моделированием старения между проходами при толщинах 0,67 мм и 0,43 мм (выдержка полосы в диапазоне температур от 170 до 300°С до проведения, по меньшей мере, двух этапов прокатки) при температуре 240°С в течение 600 сек;

- обезуглероживающий отжиг и рекристаллизация при температуре 870°С в течение 60 сек при отношении парциальных давлений H2O и Н2, равном 0,65;

- покрытие отжигательным сепаратором на основе MgO;

- вторичный рекристаллизационный отжиг при скорости нагрева 10°С/час до температуры 1100°С в атмосфере азот + водород при соотношении 1:3, выдержку при температуре 1100°С проводили в атмосфере водорода в течение 15 час.

Цикл В:

Подобен циклу А на всех стадиях, кроме холодной прокатки, которая проводилась без процедуры «старения между проходами».

Магнитные характеристики полученного конечного изделия приведены в таблице 7.

Пример 4

Были отлиты 3 плоских полуфабриката с толщиной, равной 80 мм, имеющие следующий химический состав:

Si: 3,15%; С: 430 м.д.; В: 30 м.д.; Al: 80 м.д.; W: 120 м.д.; Cr: 260 м.д.; V: 110 м.д.; N: 80 м.д.; Mn: 0,2%; S: 80 м.д.; Cu: 0,25%, остальное Fe и неизбежные примеси.

Исходя из вышеупомянутого химического состава, были рассчитаны следующие величины:

FN=14

FS=76

Все полуфабрикаты полностью отверждались в течение 2 мин 30 сек.

Полуфабрикаты подвергали горячей прокатке согласно настоящему изобретению, выполняя ряд этапов, описанных далее.

Полуфабрикаты были подвергнуты первому этапу горячей прокатки во время охлаждения со степенью обжатия, составляющей 72%, до получения полуфабрикатов, имеющих толщину 22,4 мм. Первый этап прокатки начинался через 60 сек после полного отверждения полуфабрикатов.

Термические условия в начале первого этапа прокатки были следующие:

- Tsur (на глубине, равной 20% толщины полуфабриката): 1210°С;

- Tcore (в сердцевине отвержденного полуфабриката): 1350°С;

- Tcore-Tsur=140°C (причем, Tcore больше Tsur).

Полуфабрикаты непосредственно после проведения первого этапа горячей прокатки, не допуская их остывания, были подвергнуты нормализующему отжигу при температуре 1030°С и выдерживались при этой температуре в течение 15 мин. Непосредственно после выгрузки из печи выполняли второй этап прокатки полуфабрикатов до получения толщины 2,0 мм при температуре начала прокатки, равной 1010°С.

Все этапы процесса выполнялись согласно настоящему изобретению.

Отступая от режимов настоящего изобретения, два полуфабриката, находящиеся в хорошем состоянии после литья, были охлаждены до комнатной температуры. После охлаждения проводили нагрев этих двух полуфабрикатов в печи в течение 30 мин при двух различных температурах, соответственно T1 и Т2, причем Т1 больше Т2. Проводили горячую прокатку выгруженных из печи полуфабрикатов до получения толщины 2,0 мм.

Термические условия полуфабрикатов в начале прокатки были следующие:

- на поверхности (на глубине, равной 20% толщины): Tsur1=1210°С, Tsur2=1370°C, соответственно;

- в сердцевине: Tcore1=1190°C и Tcore2=1345°С, соответственно;

- средняя разность сердцевина/поверхность равна 20°С в первом случае и 25°С во втором случае, причем в обоих случаях (Tcore меньше Tsur).

Из горячекатаных изготовленных листов были получены два набора образцов для каждого режима литья и горячей прокатки.

Каждый из двух наборов образцов обрабатывали в соответствии с одним из двух нижеприведенных разных циклов.

Цикл А:

- холодная прокатка без промежуточного отжига до получения толщины 0,35 мм со степенью обжатия при холодной прокатке, составляющей 83%; причем прокатка была выполнена с моделированием старения между проходами при толщинах 1,20 мм, 0,80 мм, 0,50 мм при температуре 240°С в течение 600 сек;

- обезуглероживающий отжиг при температуре 840°С в течение 220 сек при отношении парциальных давлений Н2О и Н2, равном 0,50;

- покрытие отжигательным сепаратором на основе MgO;

- заключительный отжиг в колпаковой печи при скорости нагрева 15°С/час до температуры 1200°С в атмосфере азот + водород при соотношении 1:3, выдержку при температуре 1200°С проводили в атмосфере водорода в течение 15 час.

Цикл В:

Подобен циклу А, но дополнительно лист до холодной прокатки был подвергнут следующему отжигу:

при температуре 1100°С в течение 60 сек, охлаждение до температуры 780°С и закалка в воде.

Магнитные характеристики, измеренные на конечных изделиях различных групп обработанных образцов, представлены в таблице 8.

Пример 5

Была отлита сталь следующего химического состава:

Si: 3,10%; С: 600 м.д.; Al: 290 м.д.; Cr: 700 м.д.; N: 100 м.д.; Mn: 0,22%; S: 70 м.д.; медь: 0,25%; Sn: 800 м.д.; Р: 80 м.д., остальное: Fe и неизбежные примеси, с получением различных плоских полуфабрикатах с толщиной, равной 85 мм.

Исходя из вышеупомянутого химического состава были рассчитаны следующие величины:

FN=24

FS=79

Для всех полуфабрикатов общее время отверждения составляло 2 мин 30 сек.

Отлитые полуфабрикаты были подразделены на три группы и подвергнуты горячей прокатке по трем различным режимам.

Первую группу полуфабрикатов прокатывали согласно настоящему изобретению во время охлаждения со степенью обжатия, составляющей 75%, через 60 сек после полного отверждения полуфабрикатов, до получения полуфабрикатов с толщиной 21,2 мм, при следующих термических условиях:

Tsur (на глубине, равной 20% толщины полуфабриката) = 1200°С;

Tcore (в середине по толщине полуфабриката) = 1350°С;

Tcore-Tsup=150°C.

Полуфабрикаты после проведения первого этапа горячей прокатки были подвергнуты нормализующему отжигу при температуре 1030°С и выдерживались при этой температуре в течение 15 мин.

Непосредственно после выгрузки из печи всех полуфабрикаты подвергали второму этапу горячей прокатки до получения толщины 3,5 мм при начальной температуре прокатки, составляющей 1020°С.

Полуфабрикаты двух остальных групп после отливки подвергали горячей прокатке по двум различным режимам с отступлением от режимов, предусмотренных в настоящем изобретении. В частности, после литья полуфабрикаты охлаждали до комнатной температуры, затем подвергали нагреву, причем первую группу нагревали до температуры 1180°С и вторую группу нагревали до температуры 1380°С. Далее все полуфабрикаты выдерживали при соответствующих температурах нагрева в течение 30 мин. После указанного нагрева проводили горячую прокатку полуфабрикатов без промежуточных отжигов до получения толщины 3,5 мм.

Все горячекатаные профили, полученные при каждом из трех принятых режимов горячей прокатки, подвергали следующим термомеханическим обработкам:

- отжиг горячекатаного профиля при температуре 1100°С в течение 60 сек, охлаждение до температуры 790°С и закалка в воде;

- холодная прокатка в соответствии с нижеприведенными процедурами, до получения полос, которые имели 6 различных окончательных толщин, соответствующих каждому режиму горячей прокатки:

- прокатка в одну стадию без промежуточных отжигов до получения толщин 0,50 мм и 0,35 мм со степенью обжатия при холодной прокатке, соответственно, составляющей 86% и 90%;

- прокатка в две стадии: проведение первой прокатки до получения толщины 2,0 мм, отжиг при температуре 980°С в течение 60 сек с последующей закалкой, проведение второй холодной прокатки до получения толщин 0,30 мм, 0,27 мм, 0,23 мм со степенью обжатия при холодной прокатке, соответственно, составляющей 85%, 87% и 89%;

- прокатка в две стадии: проведение первой прокатки до получения толщины 1,70 мм, отжиг при температуре 980°С в течение 60 сек с последующей закалкой, проведение второй холодной прокатки до получения толщины 0,18 мм со степенью обжатия при холодной прокатке, составляющей 89%;

- прокатка в две стадии: проведение первой прокатки до получения толщины 1,00 мм, отжиг при температуре 980°С в течение 60 сек с последующей закалкой, проведение второй холодной прокатки до получения толщины 0,30 мм со степенью обжатия при холодной прокатке, составляющей 70%;

прокатка выполнялась с моделированием старения между проходами при температуре 240°С в течение 600 сек; промежуточные толщины при проведении прокатки (после первой прокатки) и толщины, при которых выполнялось старение между проходами, представлены в таблице 9;

- после холодной прокатки полосы, соответствующие каждому из двух режимов горячей прокатки и каждому из семи режимов холодной прокатки, были подразделены на две группы для проведения двух различных обработок, включающих обезуглероживающий отжиг и первичную рекристаллизацию.

Обработка А:

- обезуглероживающий отжиг и первичная рекристаллизация при температуре 820°С в течение 230 сек, при отношении парциальных давлений Н2О и Н2, равном 0,50.

Обработка В:

- обезуглероживающий отжиг и первичная рекристаллизация, как и в обработке А с тем отличием, что нагрев для проведения отжига был выполнен посредством электромагнитной индукции со скоростью нагрева, в температурном диапазоне от 200°С до 700°С, составляющей выше 150°С/сек.

Получено 28 различных вариантов процесса.

Все полосы были подвергнуты вторичному рекристаллизационному отжигу при нанесении на полосу покрытия отжигательного сепаратора на основе MgO, со скоростью нагрева 15°С/час до температуры 1200°С в атмосфере азот + водород при соотношении 1:3, выдержку при температуре 1200°С проводили в атмосфере водорода в течение 10 час.

Магнитные характеристики, измеренные на конечном изделии, представлены в таблице 10.

Пример 6

Был изготовлен ряд плоских полуфабрикатов следующего химического состава:

Si: 3,15%; С: 440 м.д.; Al: 280 м.д.; Nb: 500 м.д.; N: 80 м.д.; Mn: 0,22%; S: 70 м.д.; Cu: 0,25%; Sn: 850 м.д., остальное: Fe и неизбежные примеси.

Исходя из вышеупомянутого химического состава были рассчитаны следующие величины:

FN=16

FS=79

Толщина литых полуфабрикатов составляла 75 мм. Применялись такие условия охлаждения литых полуфабрикатов, чтобы время отвердевания составляло 4 мин.

Изготовленные полуфабрикаты были подразделены на две группы и подвергались горячей прокатке по двум различным режимам.

Полуфабрикаты первой группы прокатывали при процедуре прокатки в два этапа с промежуточным отжигом согласно настоящему изобретению при следующих условиях процесса:

- промежуток времени от завершения отверждения до начала первого этапа прокатки: 90 сек;

- Tsur (измерено на глубине, равной 20% толщины) = 1205°С;

- Tcore (измерено на глубине, равной 50% толщины) = 1300°С;

- с разницей Tcore-Tsup=95°C;

- степень обжатия: 69%;

- толщина после первого этапа прокатки: 23,2 мм;

- температура нормализующего отжига после первого этапа прокатки: 1130°С;

- продолжительность нормализующего отжига: 3 мин;

- начальная температура второго этапа прокатки: 1125°С;

- толщина горячекатаного профиля: 2,5 мм.

Отступая от режимов настоящего изобретения, проводили горячую прокатку полуфабрикатов второй группы после отливки при нагреве вплоть до температуры 1200°С в течение 20 мин, причем прокатку проводили в одну стадию без промежуточных отжигов до получения толщины 2,5 мм.

Все изготовленные горячекатаные профили, соответствующие каждому из двух принятых условий горячей прокатки, были подвергнуты следующим двум циклам термомеханической обработки.

Цикл А:

- отжиг горячекатаного листа с двумя выдержками (при температуре 1150°С в течение 15 сек, охлаждение до температуры 900°С и обработка при этой температуре в течение 60 сек, охлаждение до температуры 790°С) и закалка в воде;

- холодная прокатка в один этап для получения полос, имеющих толщину 0,30 мм, со степенью обжатия при холодной прокатке, составляющей 88%, и проведением старения между проходами, выполняемого при температуре 220°С в течение 500 сек, при получении следующих промежуточных толщин:

1,50 мм, 1,00 мм, 0,67 мм, 0,43 мм;

- обезуглероживающий отжиг и первичная рекристаллизация при температуре 850°С в течение 160 сек при отношении парциальных давлений H2O и Н2, равном 0,58;

- после обезуглероживания и первичной рекристаллизации полосы были подразделены на 6 групп в соответствии с каждым режимом горячей прокатки, чтобы быть подвергнутыми ряду 5 различных азотирующих отжигов при температуре 820°С во влажной атмосфере азот + водород, содержащей 5 различных количеств аммиака, причем одна из этих шести групп не была подвергнута азотированию.

После азотирования общее содержание азота, измеренное в полосах, которые обрабатывались при пяти различных условиях азотирования, составляло:

120 м.д., 150 м.д., 190 м.д., 210 м.д., 300 м.д.

Отжигательный сепаратор на основе MgO был нанесен на все полосы, полученные таким образом; затем полосы были отожжены в колпаковой печи при скорости нагрева 12°С/час до температуры 1200°С в атмосфере азот + водород при соотношении 1:3, выдержку при температуре 1200°С проводили в атмосфере водорода в течение 10 час.

Цикл В:

Аналогичен циклу А, за исключением того, что полуфабрикаты направляются непосредственно на холодную прокатку без проведения отжига горячекатаного листа.

Магнитные характеристики, измеренные на конечном изделии, представлены в таблице 11, где приведенный диапазон значений представляет стандартную ошибку с 95% доверительным интервалом (±2σ) при измерениях, выполненных на 10 образцах (300×30) мм при каждом принятом различном режиме.

Пример 7

Был получен ряд плоских полуфабрикатов с толщиной 85 мм и химическим составом, представленным в таблице 12.

Условия литья и охлаждения регулировали таким образом, чтобы общее время отверждения составляло 3 мин 30 сек.

Исходя из вышеупомянутого химического состава были рассчитаны величины, приведенные в следующей таблице 13.

Отлитые полуфабрикаты каждого химического состава были подразделены на две группы, и горячая прокатка полуфабрикатов была проведена по двум различным режимам.

Горячую прокатку полуфабрикатов первой группу проводили во время литья по технологии горячей прокатки в две стадии с промежуточным отжигом согласно настоящему изобретению. Как условия отверждения, так и условия охлаждения регулировали таким образом, чтобы получить в начале первого этапа прокатки следующие условия:

- Tsur (на глубине, равной 20% толщины) = 1190°С;

- Tcore (на глубине, равной 50% толщины) = 1320°С;

- разность Tcore-Tsur=130°С;

- промежуток времени от завершения отверждения до начала горячей прокатки: 80 сек;

- степень обжатия на первом этапе горячей прокатки: 80%;

- толщина полуфабриката после первого этапа горячей прокатки: 17 мм;

- температура нормализующего отжига после первого этапа горячей прокатки: Т=1020°С;

- продолжительность нормализующего отжига: 10 минут;

- начальная температура второго этапа горячей прокатки: 1000°С;

- толщина горячекатаного профиля: 2,3 мм.

Остальные два полуфабриката каждого химического состава обрабатывали с отступлением от режимов настоящего изобретения, охлаждая их после литья до комнатной температуры и проводя после нагрева при температуре 1150°С в течение 20 мин горячую прокатку в один этап без промежуточных отжигов до получения толщины 2,3 мм.

В то время как при проведении цикла горячей прокатки согласно настоящему изобретению можно было подвергать прокатке полуфабрикаты всех четырех полученных химических составов, при проведении второй процедуры горячей прокатки не удалось прокатать полуфабрикаты с химическим составом 3 и 4 (содержащие, соответственно, 4,2% и 5,5% Si), так как, фактически, уже на этапе горячей прокатки наблюдалось явление охрупчивания, в связи с чем проведение процесса было невозможным.

Изготовленные горячекатаные листы обрабатывали согласно следующему циклу:

- отжиг горячекатаного листа при температуре 920°С в течение 250 сек;

- охлаждение до температуры 780°С и закалка в воде;

- холодная прокатка без промежуточного отжига до получения толщины 0,30 мм со степенью обжатия при холодной прокатке, составляющей 87% (прокатка была выполнена с моделированием старения между проходами при толщинах 1,00 мм, 0,67 мм, 0,43 мм, при температуре 240°С в течение 600 сек);

- обезуглероживающий отжиг и рекристаллизация при температуре 830°С в течение 180 сек при отношении парциальных давлений H2O и Н2, равном 0,60;

- покрытие отжигательным сепаратором на основе MgO;

- вторичный рекристаллизационный отжиг при скорости нагрева 15°С/час до температуры 1200°С в атмосфере азот + водород при соотношении 1:1, выдержка при температуре 1200°С проводилась в атмосфере водорода в течение 10 час.

Полуфабрикаты, которые подвергались горячей прокатке с отступлением от режимов настоящего изобретения (непосредственно проведение горячей прокатки без промежуточных отжигов) и имеющие химический состав №2 (3,8% Si), подвергались холодной прокатке с большим трудом.

Окончательной толщины удалось достичь на образцах, составляющих не более 30% от общего количества обработанных образцов.

Образцы, которые подвергались горячей прокатке согласно настоящему изобретению, имеющие химические составы №1, 2 и 3, подвергались холодной прокатке без особых проблем, связанных с охрупчиванием, тогда как образец, который имел химический состав №4 (5,5% Si), оказался настолько хрупким, что не было возможности выполнить его холодную прокатку для получения измеряемого образца.

Магнитные характеристики, измеренные на конечном изделии, представлены в таблице 14.

Пример 8

Были отлиты два сплава в виде плоских полуфабрикатов с толщиной 90 мм, имеющие различное содержание углерода:

сплав А-С: 30 м.д.

сплав В-С: 300 м.д.

Кроме того, в состав сплавов входили следующие элементы:

Si: 3,20%; Al: 300 м.д.; W: 50 м.д.; N: 70 м.д.; Mn: 0,15%; S: 150 м.д.; Cu: 0,25%; Sn: 850 м.д.; Р: 110 м.д.

Исходя из вышеупомянутых химических составов были рассчитаны следующие величины:

FN=11

FS=67

Условия литья и охлаждения регулировали таким образом, чтобы общее время отверждения составляло 2 мин 40 сек.

Отлитые полуфабрикаты из каждого изготовленного сплава были подразделены на две группы, и горячую прокатку проводили по двум различным режимам.

Полуфабрикаты первой группы подвергали горячей прокатке согласно настоящему изобретению при следующих условиях проведения процесса:

- охлаждение отлитых образцов регулировали таким образом, чтобы в начале первого этапа горячей прокатки получить следующие термические условия полуфабрикатов:

- Tsur (на глубине, равной 20% толщины) = 1180°С;

- Tcore (на глубине, равной 50% толщины) = 1300°С;

- разность Tcore-Tsur=120°С;

- время начала первого этапа горячей прокатки: через 40 сек после полного отверждения полуфабрикатов;

- степень обжатия при первой горячей прокатке: 78%;

- толщина полуфабрикатов после первого этапа горячей прокатки: 20 мм;

- нормализирующий отжиг при температуре 970°С в течение 15 мин;

- температура в начале второго этапа горячей прокатки: 960°С;

- толщина горячекатаного профиля: 2,3 мм.

Полуфабрикаты остальной группы обрабатывали с отступлением от режимов настоящего изобретения, охлаждая полуфабрикаты после литья до комнатной температуры и проводя после нагрева до 1130°С в течение 20 мин горячую прокатку в один этап без промежуточных отжигов до получения толщины 2,3 мм.

Из листов, изготовленных при двух различных режимах горячей прокатки, были получены четыре группы образцов каждого изготовленного сплава, и была проведена их 33 обработка, причем процесс обработки включал следующие этапы:

- отжиг горячекатаного листа при температуре 1100°С в течение 60 сек;

- охлаждение до температуры 780°С и закалка в воде;

- холодная прокатка без промежуточного отжига до получения толщины 0,30 мм со степенью обжатия при холодной прокатке, составляющей 87%; причем прокатка была выполнена с моделированием старения между проходами при толщинах 0,90 мм, 0,60 мм, 0,45 мм при температуре 240°С в течение 600 сек;

- обезуглероживающий отжиг при температуре 800°С в течение 300 сек при отношении парциальных давлений Н2О и H2, равном 0,10 и 0,55, соответственно, для сплава А и сплава В;

- покрытие отжигательным сепаратором на основе MgO;

- вторичный рекристаллизационный отжиг в колпаковой печи при скорости нагрева 10°С/час при температуре 1150°С в атмосфере азот + водород при соотношении 1:1, выдержку при температуре 1150°С проводили в атмосфере водорода в течение 10 час.

В течение процесса, представленного выше, четыре группы образцов подвергали азотированию, как описано далее:

- Группа А:

не подвергалась азотированию;

- Группа В:

азотирование во время отжига горячекатаного листа при добавлении NH3 к атмосфере отжига для того, чтобы ввести в лист 50 м.д. N в дополнение к 70 м.д., присутствующим после литья;

- Группа С:

азотирование при азотирующем отжиге, выполняемом после обезуглероживающего отжига в атмосфере влажного аммиака, содержащей азот + водород, для того, чтобы ввести в лист 50 м.д. N в дополнение к 70 м.д., присутствующим после литья;

- Группа D:

обработка во время вторичного рекристаллизационного отжига при добавлении к отжигательному сепаратору, нанесенному перед вторичным рекристаллизационным отжигом, Mn4N в таком количестве, чтобы его содержание в отжигательном сепараторе на основе MgO, в мас.%, составляло 8%.

Магнитные характеристики, полученные для различных групп обработанных полос, представлены в таблице 15, где приведенный диапазон значений представляет стандартную ошибку с 95% доверительным интервалом (±2σ) при измерениях, выполненных на 10 образцах (300×30) мм.

Изобретение относится к изготовлению текстурованных магнитных полос, которые используются в производстве магнитных сердечников электрических трансформаторов. Для улучшения магнитных характеристик непрерывно отливают сталь, содержащую от 2,3 до 5,0 мас.% и имеющую заданный состав химических элементов, позволяющих с помощью формул определить параметр для регулирования явлений осаждения фаз, которым является сумма молярных концентраций элементов, способных формировать осажденные фазы для нитридов и сульфидов/селинидов. Отвержденный сляб за промежуток времени менее 6 мин подвергают горячей прокатке в два этапа, при этом первый этап горячей прокатки ведут до получения толщины полосы от 15 до 30 мм, со степенью обжатия, составляющей, по меньшей мере, 50%, а второй этап горячей прокатки - при температуре начала прокатки в диапазоне от 880°С до 1150°С до получения листа толщиной менее 5 мм, затем проводят охлаждение, свертывание полосы, обезуглероживающий отжиг и первичную рекристаллизацию, холодную прокатку, обезуглероживающий отжиг, нанесение отжигательного сепаратора на основе MgO, вторичный рекристаллизационный отжиг, азотирование. 8 з.п. ф-лы, 8 пр., 15 табл.

1. Способ изготовления текстурированной магнитной полосы, в котором кремнистую сталь непрерывно отливают, отверждают и подвергают следующей последовательности операций:

горячая прокатка сляба,

охлаждение горячекатаного листа и его свертывание,

необязательный отжиг горячекатаного листа,

холодная прокатка листа для получения полосы,

обезуглероживающий отжиг и первичная рекристаллизация полосы,

нанесение отжигательного сепаратора на поверхность полосы,

вторичный рекристаллизационный отжиг полосы, при необходимости, листа и/или полосы, азотирование, отличающийся тем, что:

отливают сталь, содержащую следующие компоненты:

Si от 2,3 до 5,0 мас.%,

N от 20 до 200 м.д.,

S и/или Se в таком количестве, чтобы величина (S+(32/79)Se) находилась в диапазоне от 30 до 350 м.д.,

по меньшей мере, два элемента из ряда В, Al, Cr, V, Ti, W, Nb, Zr и, по меньшей мере, один элемент из Мn, Сu в таком количестве, чтобы величины FN и FS, являющиеся суммой молярных концентраций элементов, способных формировать осажденные фазы соответственно для нитридов и сульфидов/селенидов, определялись формулами

при условии, что [X] обозначает массовую концентрацию элемента Х в м.д. и MX обозначает соответствующий атомный вес элемента,

при выполнении следующих соотношений величин соответственно: FN - осажденная фаза нитридов и FS - осажденная фаза сульфидов/селенидов

необязательно С до 800 м.д., Sn, Sb, As в таком количестве, чтобы сумма их массовых концентраций не превышала 1500 м.д., Р, Bi в таком количестве, чтобы сумма их массовых концентраций не превышала 300 м.д.,

остальное железо и неизбежные примеси, при этом

полученный сляб, отвержденный за промежуток времени менее 6 мин, подвергают, без нагрева перед горячей прокаткой, обработке в следующей последовательности:

первый этап горячей прокатки до получения толщины от 15 до 30 мм со степенью обжатия, составляющей, по меньшей мере, 50%, при этом указанную прокатку проводят в течение промежутка времени, составляющего менее 100 с после полного отверждения стали, при температуре поверхности (Tsur) перед началом указанной прокатки в диапазоне от 1050 до 1300°С и температуре сердцевины (Tcore) в диапазоне от 1100 до 1400°С, причем разность (Tcore-Tsur) составляет более 30°С, причем Tcore всегда больше Tsur, где температура Tsur является температурой поверхности сляба в сечении на глубине, равной 20% толщины сляба, и температура Tcore является температурой сляба в сечении сердцевины сляба, нормализирующей отжиг прокатанного сляба в диапазоне температур от 900 до 1150°С в течение от 1 до 30 мин,

второй этап горячей прокатки при температуре начала прокатки в диапазоне от 880 до 1150°С до получения листа толщиной менее 5 мм.

2. Способ по п.1, в котором сталь содержит, по меньшей мере, С: 250 м.д. и Al: в диапазоне от 200 до 400 м.д. и лист после горячей прокатки, охлажденный и свернутый, подвергают отжигу в течение времени от 20 до 300 с с одной или более выдержками при температурах выше 850°С с последующим охлаждением до температуры начала закалки, которая находится в диапазоне от 750 до 850°С, и далее проводят закалку, предпочтительно, в воде.

3. Способ по п.1 или 2, в котором холодную прокатку листа выполняют за один проход или используют несколько проходов с промежуточным отжигом и последующей закалкой, причем последний проход выполняют в несколько этапов со степенью обжатия, составляющей, по меньшей мере, 80%, выдерживая температуру листа в диапазоне от 170 до 300°С, по меньшей мере, на двух этапах прокатки, следующих за первым этапом.

4. Способ по п.1 или 2, в котором обезуглероживающий отжиг и первичную рекристаллизацию листа выполняют в диапазоне температур от 780 до 900°С во влажной атмосфере азот + водород, такой, чтобы отношение парциального давления Н2О к парциальному давлению Н2 составляло менее 0,70, причем продолжительность процесса составляет от 20 до 300 с.

5. Способ по п.1 или 2, в котором обезуглероживающий отжиг и первичную рекристаллизацию выполняют при скорости нагрева, по меньшей мере, 150°С/с в диапазоне температур от 200 до 700°С.

6. Способ по п.1 или 2, в котором вторичный рекристаллизационный отжиг полосы выполняют при скорости нагрева, составляющей от 10 до 40°С/ч, в диапазоне температур от 1000 до 1250°С в атмосфере азот + водород, выдержку при этой температуре проводят в атмосфере водорода в течение времени от 5 до 30 ч.

7. Способ по п.1 или 2, в котором после горячей прокатки, по меньшей мере, при одном последующем отжиге лист и/или полосу непрерывно подвергают азотированию для того, чтобы абсорбировать азот в количестве, составляющем от 30 до 300 м.д.

8. Способ по п.1 или 2, в котором лист подвергают азотированию во время вторичного рекристаллизационного отжига в диапазоне температур от температуры начала отжига до температуры завершения вторичной рекристаллизации посредством одной из нижеследующих операций:

использование атмосферы отжига, содержащей азот при массовой концентрации, составляющей от 80 до 95%,

добавка нитридов металлов, способных выделять азот в диапазоне температур от 700 до 950°С в таком количестве, чтобы массовая концентрация азота, добавленного к сепаратору, составляла от 0,5 до 3%, и

комбинации этих операций.

9. Способ по п.1 или 2, в котором наносят отжигательный сепаратор, содержащий, в основном, MgO.

| КОНВЕЙЕР ДЛЯ СЫПУЧИХ И ПЫЛЕВИДНЫХ МАТЕРИАЛОВ | 0 |

|

SU339474A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ЛИСТОВОЙ СТАЛИ | 1994 |

|

RU2126452C1 |

| СПОСОБ ИНГИБИЦИОННОГО КОНТРОЛЯ ПРИ ИЗГОТОВЛЕНИИ ТЕКСТУРИРОВАННЫХ ЛИСТОВ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2198230C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ | 1999 |

|

RU2218429C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2012-07-20—Публикация

2008-04-18—Подача