Изобретение относится к электролитическому производству алюминия и предназначено для получения подштыревых пробок для формирования вторичного анода при перестановке анодных штырей.

Известно устройство, содержащее два пластинчатых конвейера, на которых закреплены полуформы, образующие полость при соединении с ответными полуформами на вертикальном участке конвейеров. В этих полостях происходит формирование подштыревых пробок. Над противоположными концами горизонтальных участков конвейеров установлены на стойках бункеры, заполненные анодной массой в пластинчатом состоянии.

Недостатком известного устройства является следующее. Иногда в процессе работы устройства возникает необходимость остановки конвейеров. При кратковременной остановке особых проблем не возникает, масса из бункера не вытекает, так как роль затвора выполняют изложницы (полуформы) конвейеров. При длительной остановке она тоже не вытекает, но ее необходимо отделить от массы, поступившей на конвейер. В противном случае масса может затвердеть (при температуре +80оС) и тогда пуск конвейеров может привести к поломке устройства. Традиционный затвор в виде задвижки (шибера) может надежно выполнять свои функции только в том случае, если вязкость массы будет достаточно высокой, т.е. если температура массы будет выше +80оС. Известная конструкция не обеспечивает таких условий.

Целью изобретения является повышение надежности работы устройства.

Цель достигается тем, что в указанном устройстве, содержащем конвейеры с полуформами, водяные форсунки, подвижную емкость с холодной водой и бункеры с затвором, бункер снабжен регулятором вязкости анодной массы.

На практике могут иметь место различные варианты исполнения затвора и регулятора вязкости анодной массы, а также их сочетание. Затвор может быть выполнен в виде задвижки (шибера) с приводом, а регулятор вязкости в виде трубчатого электронагревателя (тэна), установленного в сквозном трубчатом кармане, пропущенном через боковые стенки в нижней части бункера. Затвор и регулятор вязкости может быть выполнен в виде одного или нескольких трубопроводов, пропущенных через боковые стенки в нижней части бункера и связанных через смеситель с трубопроводами горячего и холодного теплоносителей.

В другом варианте затвор и регулятор вязкости могут быть выполнены в виде змеевика, установленного вокруг нижней части бункера и связанного, также как в предыдущем варианте, через смеситель с трубопроводами горячего и холодного теплоноси- телей.

Выполнение затвора и регулятора вязкости может быть также представлено в виде задвижки, выполненной из двух скрепленных между собой пластин и образующих полость, внутри которой установлен электронагреватель. Кроме того задвижка может быть выполнена в виде дроссель-клапана.

Сущность предложения заключается в том, что для отделения потока анодной массы, поступающей из бункера на изложницы конвейеров во время остановки работы устройства, используют сочетание обычной задвижки с подогревателем в виде трубчатого электроподогревателя или в виде трубопровода, пропущенного через боковые стенки в нижней части бункера, и связанного через смеситель с трубопроводами горячего и холодного теплоносителей, например воды. В первом случае роль затвора выполняет задвижка, а роль регулятора вязкости анодной массы трубчатый водоподогреватель, облегчающий работу задвижки. Во втором случае роль затвора и регулятора вязкости выполняет трубопровод (один или несколько), пропущенный через боковые стенки в нижней части бункера и связанный через смеситель с трубопроводами горячего и холодного теплоносителей. Пропускание горячего теплоносителя способствует повышению вязкости анодной массы и беспрепятственному перемещению анодной массы в изложницы конвейеров. Пропускание холодного теплоносителя способствует затвердеванию анодной массы в нижней наиболее узкой части бункера и прекращению движения ее.

Роль затвора и регулятора вязкости массы может выполнять и задвижка, снабженная электроподогревателем внутри самой задвижки. В этом случае задвижка может успешно выполнять роль затвора и в меньшей степени роль регулятора вязкости, так как регулятором вязкости она работает только в положении "Закрыто". Однако выполнение такой задвижки в сочетании с исполнением ее в виде дроссель-клапана позволяет использовать ее в качестве регулятора вязкости и в положении "Открыто".

Общими признаками предлагаемого устройства и прототипа являются бункеры с затвором, конвейеры с полуформами, водяные форсунки и подвижная емкость с холодной водой.

Отличие предлагаемого устройства от прототипа заключается в том, что оно снабжено регулятором вязкости анодной массы. Этот регулятор может быть выполнен: в виде тэна, установленного в сквозном трубчатом кармане, пропущенном через боковые стенки бункера; в виде трубопровода, пропущенного через боковые стенки нижней части бункера и связанного через смеситель с трубопроводами горячего и холодного теплоносителей; в виде задвижки, внутри которой установлен электронагреватель. Задвижка может быть выполнена в виде дроссель-клапана.

Таким образом данное изобретение отвечает критерию "Новизна".

Сходных признаков в других известных решениях в данной области техники не обнаружено, следовательно данное предложение отвечает критерию "Существенные отличия".

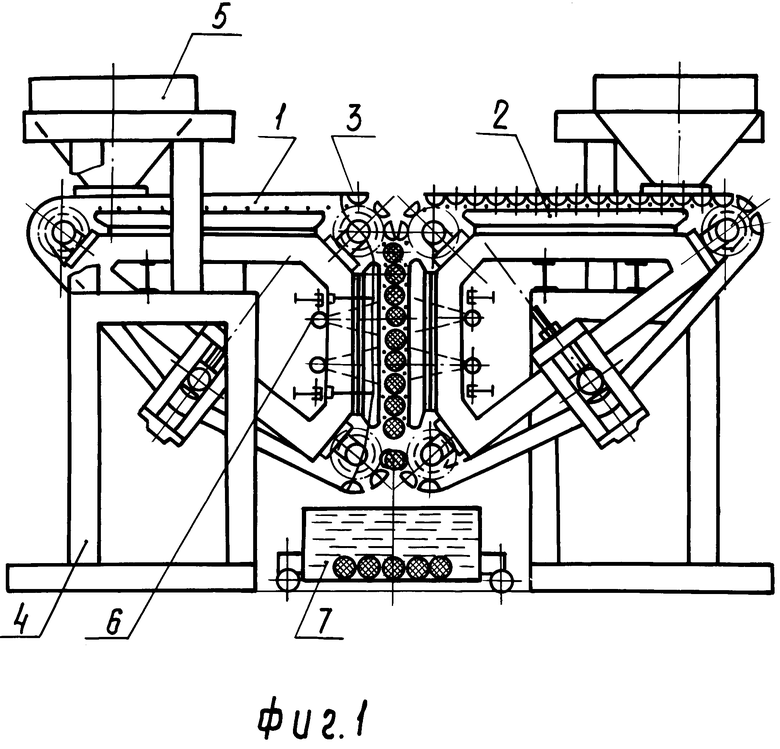

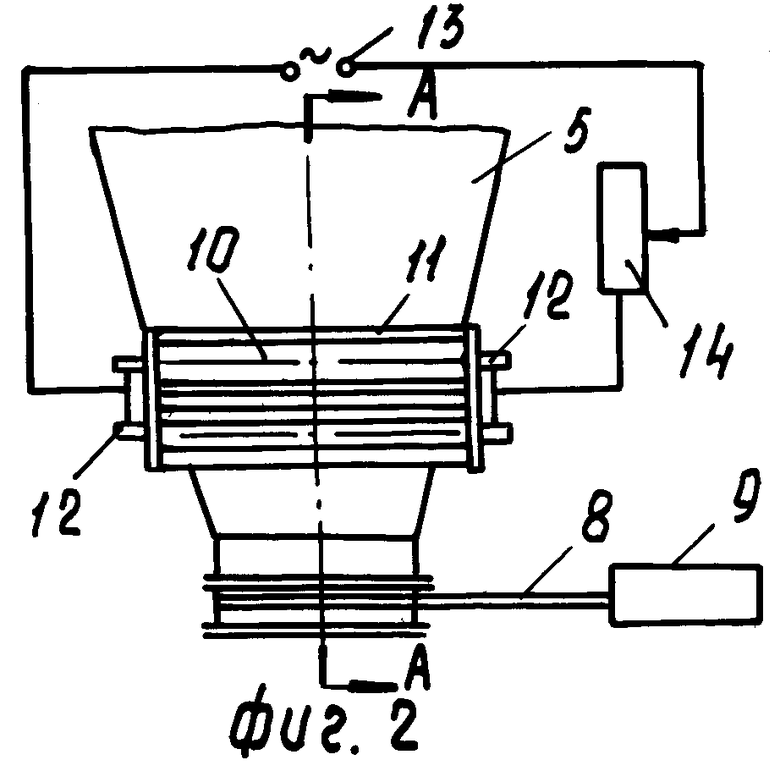

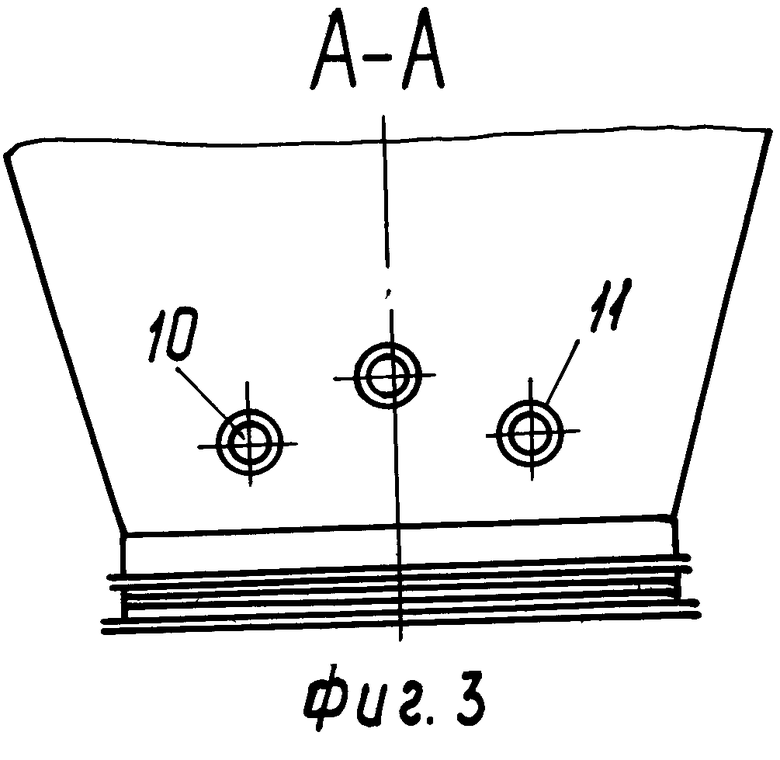

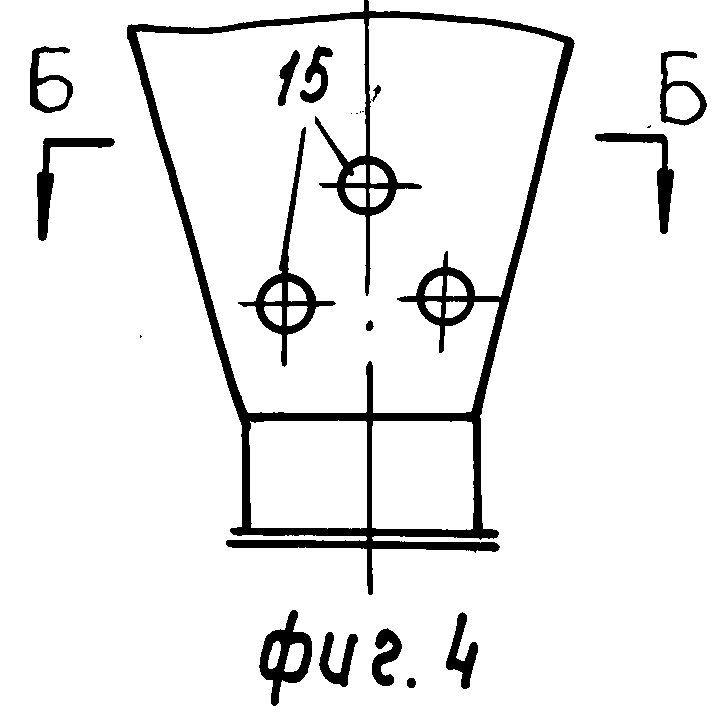

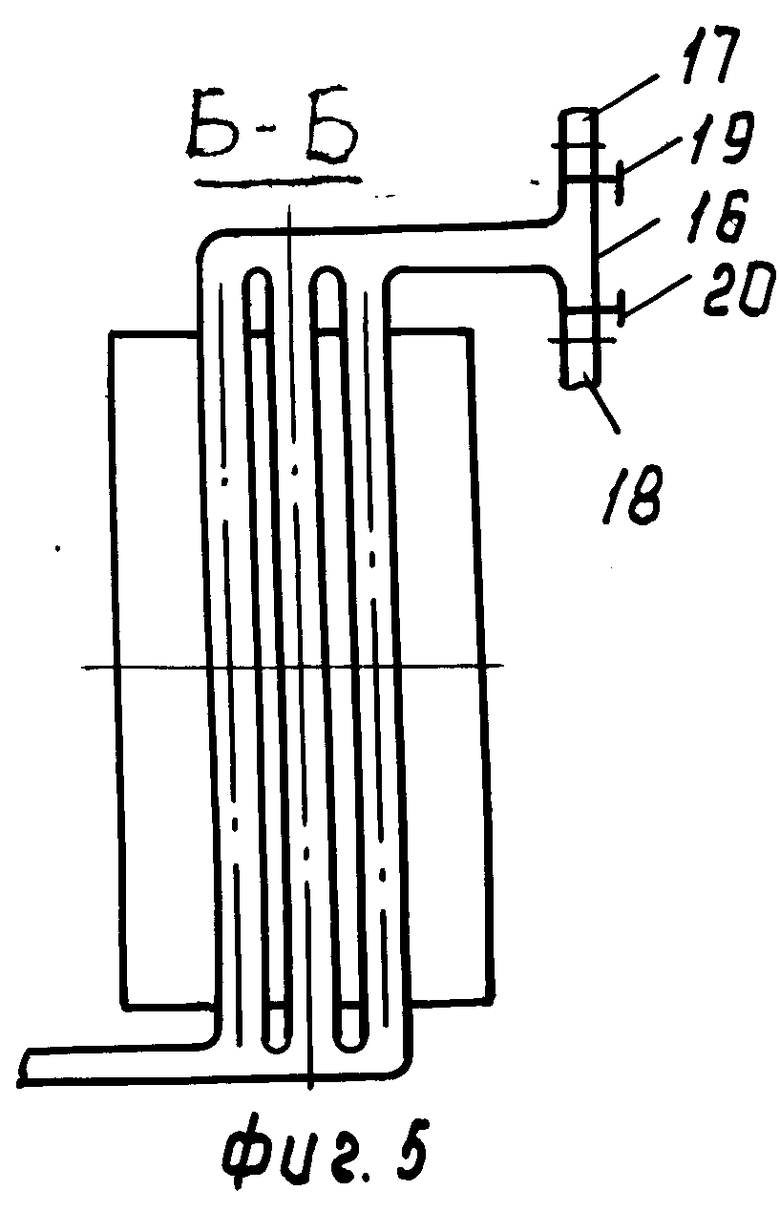

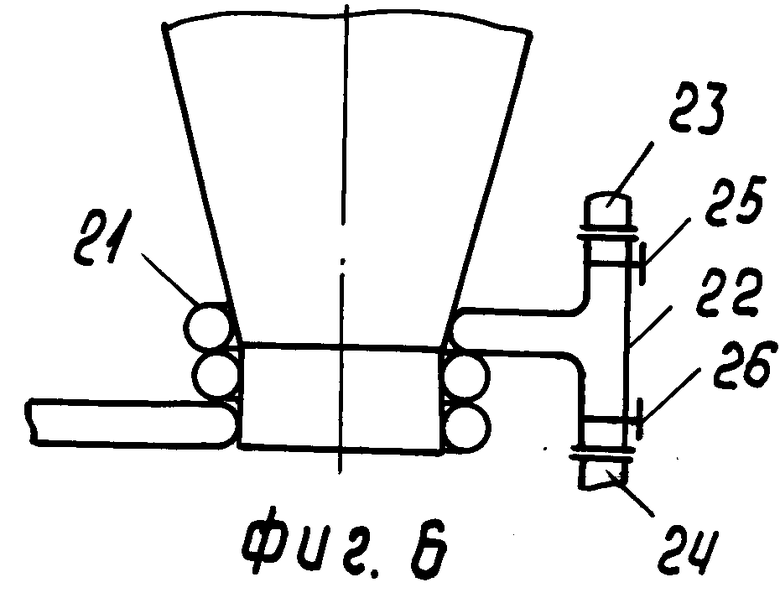

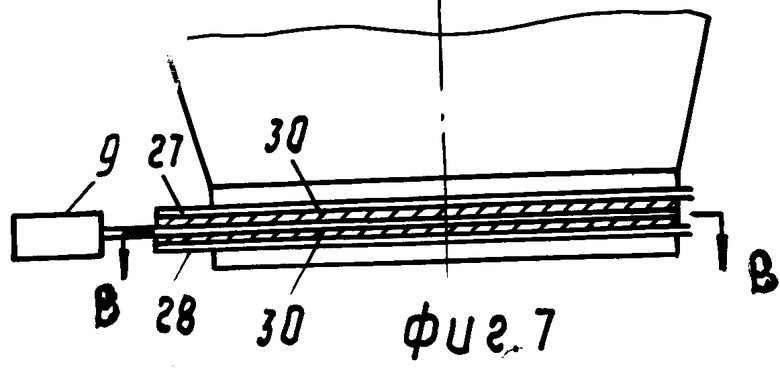

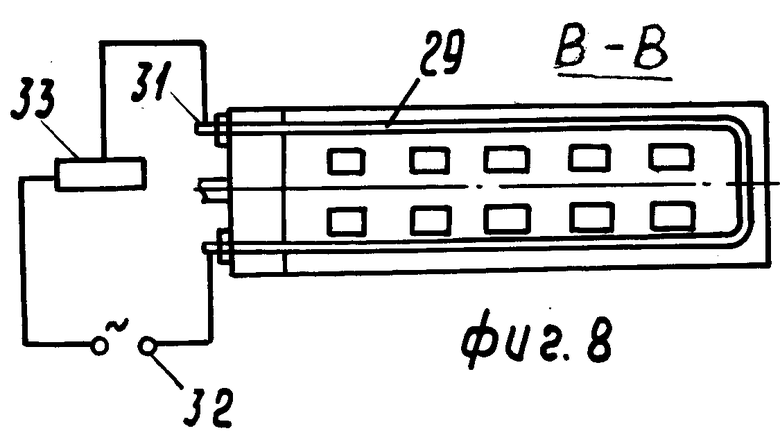

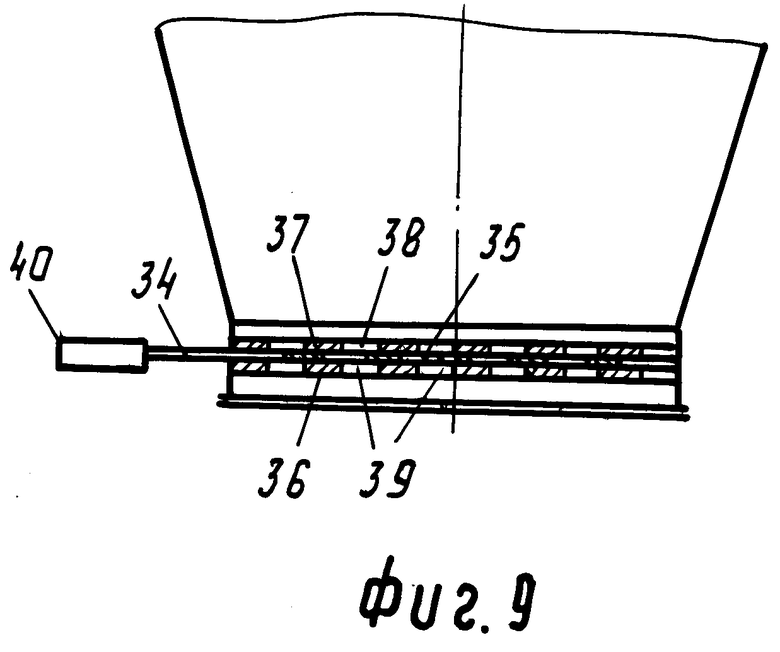

На фиг.1 показано предлагаемое устройство; на фиг.2 нижняя часть бункера с задвижкой и тэном; на фиг.3 разрез А-А на фиг.2; на фиг.4 нижняя часть бункера с трубопроводами для пропускания горячего и холодного теплоносителей; на фиг.5 разрез Б-Б на фиг.4; на фиг.6 нижняя часть бункера с регулятором вязкости в виде змеевика; на фиг.7 то же, с задвижкой, внутри которой установлен электронагреватель; на фиг.8 разрез В-В на фиг.7; на фиг.9 нижняя часть бункера с задвижкой в виде дроссель-клапана.

Устройство содержит два пластинчатых конвейера 1 и 2, на которых для формирования полупробок закреплены полуформы 3, образующие полость при соединении с ответными полуформами на вертикальном участке конвейеров. Над противоположными концами горизонтальных участков конвейеров установлены на стойках 4 бункеры 5, заполненные анодной массой в пластическом состоянии. Для ускорения остывания пробок на вертикальном участке конвейеров установлены водяные форсунки 6. Под вертикальным участком конвейеров расположена подвижная емкость 7 с холодной водой. В нижней части бункера 5 установлена задвижка 8 с приводом 9. Над задвижкой 8 установлен регулятор вязкости анодной массы в виде одного или нескольких трубчатых электронагревателей (тэнов) 10. Каждый электронагреватель установлен в сквозном трубчатом кармане 11, пропущенном через боковые стенки бункера 5. Выходные контакты 12 электронагревателей 10 соединены с источником 13 питания через реостат 14. Это первый вариант.

Во втором варианте установка задвижки является необязательной. Вместо нее установлены регулятор вязкости анодной массы в виде одного или нескольких трубопроводов 15, пропущенных через боковые стенки в нижней части бункера 5 и связанных через смеситель 16 с трубопроводами горячего 17 и холодного 18 теплоносителей, например воды. Смеситель 16 снабжен двумя вентилями 19 и 20 соответственно от горячего и холодного трубопроводов.

Третий вариант сочетания затвора и регулятора вязкости анодной массы может быть выполнен в виде змеевика 21, установленного вокруг нижней части бункера 5 и связанного через смеситель 22 с трубопроводами горячего 23 и холодного 24 теплоносителей, снабженных соответственно вентилями 25 и 26.

В четвертом варианте задвижка выполнена из двух скрепленных между собой пластин 27 и 28, образующих полость, внутри которой установлен электронагреватель 29, отделенный от пластин электроизоляционным материалом 30, например слюдой. Контакты 31 электронагревателя 29 соединены с источником 32 питания через реостат 33.

В пятом варианте задвижка выполнена в виде дроссель-клапана, содержащего подвижную пластину 34 с отверстиями 35, установленную между двумя направляющими пластинами 36 и 37, снабженными ответными отверстиями 38 и 39. Подвижная пластина 34 связана с приводом 40.

Устройство работает следующим образом.

Перед пуском конвейеров 1 и 2 регулятором вязкости подбирают такой режим прогрева анодной массы в бункере 5, чтобы она была не ниже +80оС, включает поступление охлаждающей жидкости через форсунки 6. Затем приводом 9 открывают задвижку 8. Анодная масса из бункера 5 поступает на полуформы 3. На вертикальном участке конвейеров 1 и 2 полуформы 3 соединяются с ответными полуформами, охлаждаются потоком холодной воды через форсунки 6 и формируются в готовые пробки, которые выпадают из полуформ в подвижную емкость 7, заполненную холодной водой.

Регулирование вязкости анодной массы в бункере 5 по первому варианту производится реостатом 14, по второму варианту вентилями 19, 20, по третьему вентилями 25, 26, по четвертому реостатом 33. Перемещение задвижки в положении "Открыто" "Закрыто" по первому и четвертому вариантам производится приводами 9, 40. Во втором и третьем вариантах роль задвижки выполняет регулятор вязкости. Так, например, во втором варианте, чтобы перекрыть движение анодной массы из бункера 5 в полуформы 3 конвейеров 1 и 2, закрывают вентиль 19 от горячего трубопровода 17 и открывают вентиль 20 от холодного трубопровода 18. При этом конвейеры 1 и 2 не останавливают до тех пор, пока застывшая анодная масса не прекратит движение на конвейеры. Аналогичная регулировка производится и в третьем варианте.

Использование электронагревателей создает благоприятные условия для автоматизации процесса регулирования вязкости анодной массы.

Установка тэнов 10 в сквозных карманах 11 создает удобство для ремонта и замены тэнов, а также повышает безопасность работы устройства.

Второй вариант исполнения является наиболее простым и эффективным, так как не требует установки задвижки, обеспечивает регулирование вязкости как в сторону разогрева анодной массы, так и охлаждения.

Третий вариант имеет те же преимущества, что и второй. Однако прогрев и охлаждение анодной массы происходит менее интенсивно, так как теплопередача идет через стенки бункера, но зато в этом варианте проходное сечение в узкой нижней части бункера остается свободным.

В четвертом варианте задвижка выполняет две функции, т.е. роль затвора и регулятора вязкости анодной массы.

Пятый вариант может быть использован как в первом, так и в четвертом вариантах. Преимуществом его является то, что такое исполнение позволяет регулировать скорость истечения анодной массы из бункера путем изменения проходного сечения на выходе из бункера. Кроме того в этом случае облегчается работа привода 9 за счет значительного сокращения возвратно-поступательного хода задвижки 8 и повышается компактность устройства.

Предлагаемое устройство в том или ином варианте позволяет поддерживать оптимальный технологический режим с точки зрения производительности и качества получаемых изделий.

Изобретение относится к конструкции алюминиевых электролизеров и позволяет повысить надежность работы устройства благодаря тому, что оно снабжено регулятором вязкой анодной массы, который может быть выполнен в виде одного или нескольких трубчатых электронагревателей, установленных в сквозном трубчатом кармане, пропущенном через боковые стенки в нижней части бункера; или в виде одного или нескольких трубопроводов, пропущенных через боковые стенки в нижней части бункера и связанных через смеситель с трубопроводами горячего или холодного теплоносителя; или в виде змеевика, установленного вокруг нижней части бункера и связанного через смеситель с трубопроводами горячего и холодного теплоносителя; или в виде задвижки, выполненной из двух скрепленных между собой пластин и образующих полость, внутри которой установлен электронагреватель. Задвижка может быть выполнена в виде дроссель-клапана. 6 з.п. ф-лы, 9 ил.

| Способ получения подштыревых пробок в форме усеченного конуса для самообжигающихся анодов алюминиевых электролизеров с верхним токоподводом | 1990 |

|

SU1733504A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-06-27—Публикация

1992-05-06—Подача