Развитие техники и технологии производства алюминия электролитическим способом привело к наиболее оптимальной конфигурации электролизера: прямоугольные катод и анод с радиусом сопряжения продольных и торцевых сторон. Изучено влияние соотношения длины и ширины анода и катода на технико-экономические показатели электролиза.

Известен анодный кожух электролизера с самообжигающимся анодом и верхним токоподводом, который представляет собой царгу прямоугольной формы, снабженную несколькими горизонтальными поясами жесткости, связанными между собой вертикальными ребрами. В верхней части каркас связан поперечными балками.

Опыт эксплуатации электролизеров известного типа с анодными кожухами различных модификаций выявил ряд недостатков. Так, имеет место "старение" анода - постепенное развитие трещиноватости. Как показывают исследования, направление трещин в спеченной части анода и на его подошве - от штыря наружного ряда к кромке анода, то есть совпадает с горизонтальным направлением максимальных значений температурного градиента в аноде. Развитие трещиноватости анода приводит к увеличению расхода анодной массы за счет повышенной окисляемости углерода газовой фазой. Снижается также производительность электролизера вследствие нарушения кинетики анодных процессов и газогидродинамики в междуполюсном зазоре, возрастает расход электроэнергии из-за нарушения равномерности распределения тока в аноде.

Изотермы температур боковой грани анода и анодного кожуха имеют синусоидальный вид с вершинами в верхней части, находящимися в проекции ближайшего токоподводящего штыря. Это приводит к возникновению температурных и механических напряжений в аноде и в кожухе, способствует усадочному растрескиванию анода и деформации анодного кожуха в нижней высокотемпературной части. Воздействие газовой фазы через трещины вызывает выгорание "шеек", развивающихся вверх под кожух. В результате, имеет место периодический протек жидкой части анода, особенно при подъеме анодного кожуха, тем самым возрастает расход анодной массы, науглероживается электролит и, следовательно, снижается производительность электролизера.

Деформация же нижней части анодного кожуха провоцирует протеки жидкой анодной массы, приводит к снижению срока службы кожуха. Увеличение жесткости кожуха за счет продольных и поперечных балок не обеспечивает необходимой прочности конструкции. Сам по себе нагрев листовой стали вызывает ее коробление - температурную деформацию.

Указанные недостатки в значительной мере устранены в угловых участках известного анодного устройства алюминиевого электролизера, в котором анодный кожух выполнен радиусом сопряжения торцевых и продольных сторон, равным 1/6 - 1/3 торцовой стороны кожуха.

Однако, продольные и торцевые стороны кожуха в известном устройстве выполненные прямыми, имеют те же недостатки, что и в другом известном устройстве.

Наиболее близким по технической сущности и достигаемому эффекту является известное техническое решение, согласно которому, уменьшение термического напряжения и растрескивания электродов больших диаметров достигают путем создания продольных радиальных щелей на поверхности электрода.

Известное техническое решение имеет следующие недостатки: наличие радиальных щелей не устраняет неравномерность тепловой нагрузки на поверхности электрода. Для устранения этого недостатка необходимо, чтобы конфигурация токоподводящего элемента была аналогична конфигурации поверхности электрода. Неравномерность тепловой нагрузки на поверхности электрода, применительно к самообжигающемуся аноду с верхним токоподводом, вызывает выгорание шеек на боковой поверхности анода. Это приводит к протеку пека, тем самым возрастанию расхода анодной массы, электроэнергии за счет науглероживания электролита, снижению производительности электролизера.

Цель изобретения - снижение расхода анодной массы и электроэнергии, увеличение производительности электролизера и срока службы анодного кожуха.

Поставленная цель достигается тем, что стенка анодного кожуха самообжигающегося анода алюминиевого электролизера с верхним токоподводом выполнена в плане волнистой на всю высоту, причем выступающая наружу вершина синусоиды продольной или торцовой стороны и ось ближайшего токоподводящего штыря наружного ряда лежат в одной плоскости, перпендикулярной, соответственно, продольной или поперечной оси анода.

Выполнение продольных и поперечных стенок анодного кожуха в плане волнистыми повышает прочность кожуха в целом (гофрированный кожух). При наличии продольных балок снаружи кожуха резко возрастает жесткость конструкции, тем самым уменьшается величина продольно-поперечных деформаций. Это приводит к увеличению срока службы анодного кожуха, способствует более плотному прилеганию его к боковой грани анода (возрастает площадь прилегания), то есть уменьшается площадь контактного анода с газовой, а следовательно, окисляемость и осыпаемость анода. Таким образом, снижается вероятность выгорания "шеек" на боковой поверхности анода, ликвидируются протеки пека при подъеме анодного кожуха.

В результате снижается расход анодной массы и выход угольной пены.

Синусоидальная боковая поверхность анода с вершиной синусоиды, выступающей наружу в горизонтальной проекции штыря, способствует выравниванию изотерм температурного поля. Волнообразная поверхность электрода приводит к снижению величины механических и термических напряжений. Все это приводит к уменьшению растрескивания анода, повышению его качества, тем самым улучшению распределения тока в спеченной части электрода; В результате снижается падение напряжения в аноде, улучшается циркуляция и массообмен в МПЗ, кинетика электродных процессов. Уменьшение трещиноватости нижней границы анода приводит к более равномерному сходу анодных газов с кромки анода. Таким образом, более равномерно растворяется и расходуется глинозем, растворенный в электролите.

Все это способствует увеличению производительности электролизера, снижению частоты возникновения анодных эффектов, тем самым расхода электроэнергии. Волнообразная поверхность электрода увеличивает ее площадь, снижает явление поверхностного эффекта - концентрации переменных составляющих постоянного технологического тока на поверхности электрода. При этом, во-первых, снижается величина активного сопротивления проводника (плотности тока), тем самым снижается расход электроэнергии и тепловая нагрузка анода. Это в свою очередь снижает осыпаемость и окисляемость боковой поверхности спеченной части анода, выход угольной пены. Во-вторых, уменьшается объем электрода на величину впадин волнистой боковой поверхности без возрастания плотности тока в электроде. Таким образом, уменьшается расход анодной массы.

Уменьшение сечения (радиуса) проводника за счет впадин боковой поверхности снижает величину поверхностного эффекта в целом.

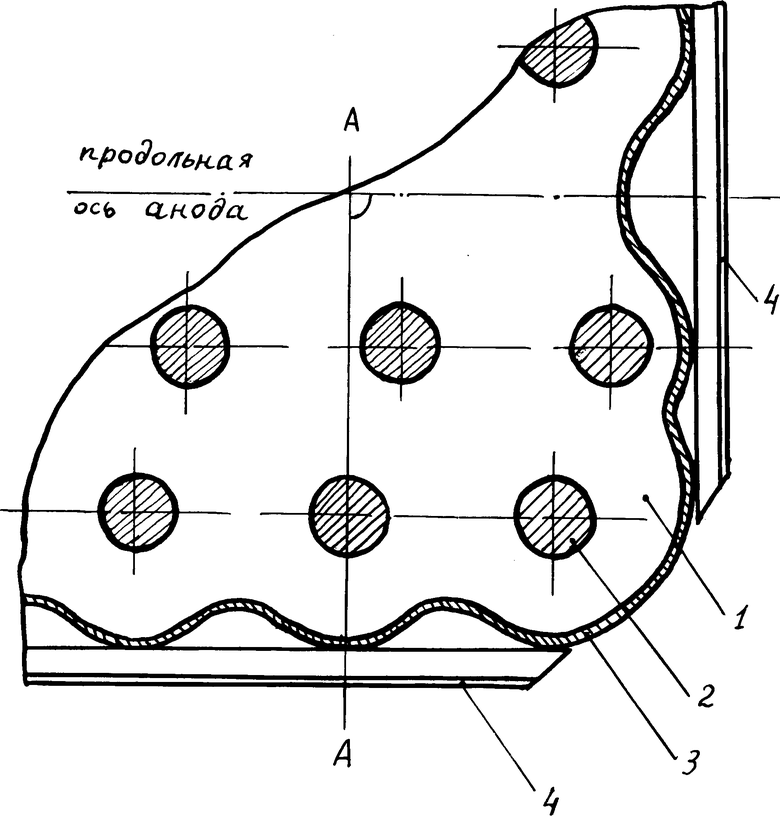

На чертеже изображен фрагмент анодного устройства алюминиевого электролизера СА ВТ в плане.

Устройство содержит самообжигающийся углеродсодержащий анод 1, стальные цилиндрически-конические токоподводящие штыри 2, расположенные в продольных рядах, и стальной анодный кожух 3 с продольными и торцовыми стенками волнистой конфигурации, и продольной балкой 4. Выступающая наружу вершина синусоиды и вертикальная ось ближайшего штыря наружного ряда лежат в одной плоскости А-А перпендикулярной к соответствующей оси анода.

Устройство работает следующим образом. По мере сгорания анода 1 производят подъем анодного кожуха 3, волнистая конфигурация продольных и торцовых стенок которого формирует соответствующую боковую поверхность анода. Вершина, выступающая наружу, лежит в проекции оси ближайшего штыря 2, а линия сопряжения двух выступающих вершин образует впадину между двумя соседними штырями.

П р и м е р. Анодный кожух электролизера типа С-8Б на силу тока 156 кА выполняют с продольными и торцовыми стенками волнистой формы с вершинами А, выступающими наружу, лежащими в одной плоскости с осями ближайших токоподводящих штырей, перпендикулярной к соответствующим осям анода (чертеж). Формируют анод известным способом и ведут электролиз в течение 6 месяцев. *Ширина и длина опытного анодного устройства, измеренная между линиями, касательных к выступающим наружу устройства, измеренная между линиями, касательными к выступающим наружу вершинам боковой стенки кожуха, равна, соответственно, длине и ширине анодного устройства электролизера-свидетеля типа С-8Б с кожухом в виде царги прямоугольной формы.

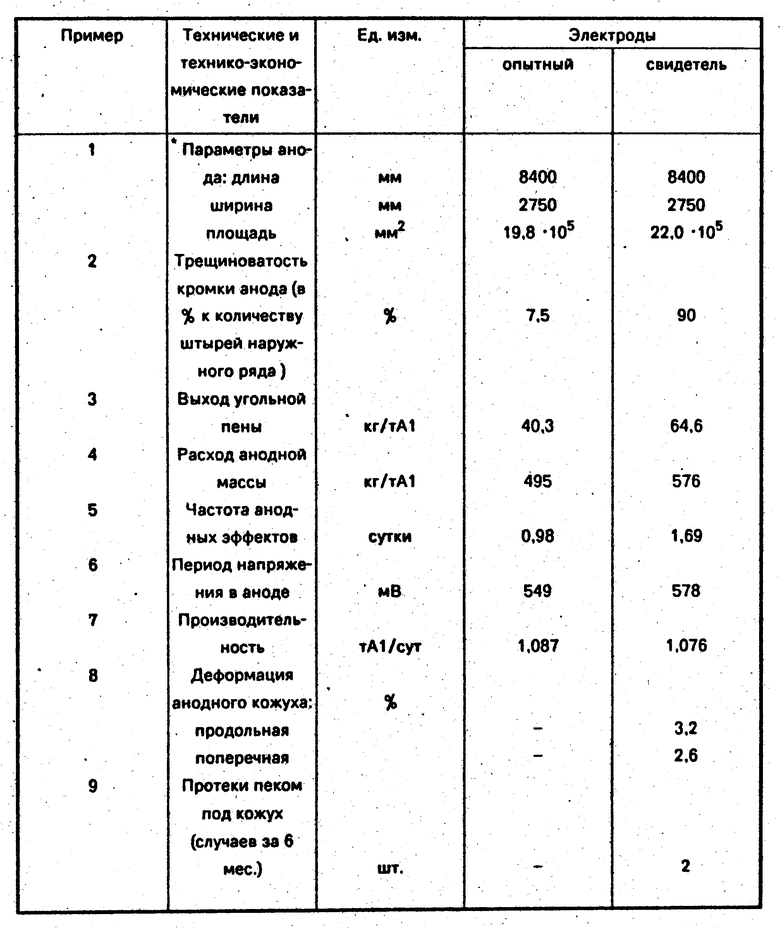

Технические и технико-экономические показатели электролиза опытного электролизера и электролизера-свидетеля отражены в таблице.

Как видно, трещиноватость кромки опытного анода практически отсутствует. Выход угольной пены снижается на 24 кг/тА1. Расход анодной массы также снижается на 79 кг/тА1 за счет уменьшения площади анода, снижения выхода угольной пены и падения напряжения в аноде, отсутствия деформации кожуха. Производительность опытного электролизера выше, чем электролизера - свидетеля за счет уменьшения трещиноватости анода и улучшения кинетики анодных процессов в межполюсном зазоре. На это же указывает снижение частоты возникновения анодных эффектов.

Изобретение относится к цветной металлургии, а именно к усовершенствованию конструкции анодного кожуха электролизера с верхним токопроводом. Стенка анодного кожуха в плане выполнена волнистой, причем выступающая наружу вершина волны и ось ближайшего токоподводящего штыря лежат в одной плоскости, перпендикулярной соответствующей оси анода. 1 ил., 1 табл.

АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА с верхним токоподводом, содержащее самообжигающийся анод в стальном прямоугольном кожухе с радиусом сопряжения продольных и торцевых сторон, токоподводящие цилиндроконические штыри, расположенные в продольных рядах, отличающееся тем, что, с целью снижения расхода анодной массы и электроэнергии, увеличения производительности электролизера и срока службы анодного кожуха, стенка анодного кожуха в плане выполнена волнистой в виде синусоиды, причем выступающая наружу вершина синусоиды и ось ближайшего токоподводящего штыря продольной или торцевой стороны лежат в одной плоскости, перпендикулярной соответственно продольной или поперечной осям анода.

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И ГИДРООКСИДОВ АЛЮМИНИЯ | 2015 |

|

RU2603669C2 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1994-07-15—Публикация

1992-05-14—Подача