Изобретение относится к области производства алюминия в электролизерах с самообжигающимся анодом и верхним токоподводом, в частности к обслуживанию анода при перестановке штырей.

Известен способ обслуживания самообжигающегося анода в электролизерах с верхним токоподводом, согласно которому токоподводящие штыри нижнего горизонта переставляют на верхний горизонт при достижении расстояния до подошвы (нижней границы) анода, составляющего 200 300 мм. При более низком положении штыря при извлечении может произойти прорыв жидкой анодной массы в электролит за счет появления сквозного отверстия под штырем (1).

Использование в настоящее время в мировой алюминиевой промышленности анодной массы с пониженным содержанием связующего ("сухой" анодной массы), позволяющей улучшить технико-экономические и экологические показатели электролиза, предусматривает принудительную загрузку подштыревого материала при перестановке штырей с нижнего горизонта на верхний.

Так, в соответствии с технологией фирмы "Сумитомо Кемикл" содержание связующего в анодной массе может быть снижено до 24% при этом масса самопроизвольно не заполняет подштыревые отверстия при перестановке анодных штырей. Для заполнения подштыревых отверстий применяют специальную углеродсодержащую массу с более высоким содержанием связующего (2).

Наиболее близкой по технической сущности технологией обслуживания самообжигающегося анода в электролизерах с верхним токоподводом типа С 8Б является та, согласно которой токоподводящие штыри с диаметром нижнего конца 100 мм, расположенные в аноде на двух или четырех горизонтах, переставляют в два приема по 18 штырей. В первый прием переставляют штыри нижнего горизонта в центре при минимальном расстоянии "штырь подошва анода" не более 280 мм, а во второй прием, через 2 4 сут, штыри периферии при минимальном расстоянии не менее 220 мм, с шагом 400 450 мм (3).

Общими недостатками всех известных способов являются высокое падение напряжения в аноде (до 650 мВ), большая высота конуса спекания (1100 1300 мм) и столба анода (1450 1750 мм). Это происходит за счет необходимости поддержания высоких значений минимального расстояния "штырь подошва анода" (в пределах 200 300 мм), что в свою очередь вызвано возможностью появления сквозных отверстий под штырями, когда указанное расстояние составляет менее 200 мм. В результате возрастает расход анодной массы, электроэнергии, увеличивается тепловая нагрузка анода, его трещиноватость и осыпаемость. Снижается производительность электролизера.

Технический результат изобретения снижение расхода электроэнергии, анодной массы и трудозатрат.

Это достигается тем, что а алюминиевом электролизере с самообжигающимся анодом и верхним токоподводом с использованием "сухой" анодной массы и глиноземсодержащего сырья в подштыревом отверстии перестановку токоподводящих штырей с нижнего горизонта на верхний заканчивают при достижении расстояния "штырь нижняя граница анода", составляющем 0,51oC1,31 диаметра цилиндрической части штыря. Перестановку штырей нижнего горизонта на верхний могут вести с шагом, составляющим 3,33oC3,63 диаметра цилиндрической части штыря, причем высоту глиноземсодержащего сырья в подштыревом отверстии определяют по формуле A B (0,05oC0,035) D, где В высота перестановки штыря с нижнего горизонта на верхний, D диаметр цилиндрической части штыря.

Наличие глиноземсодержащего сырья в подштыревом отверстии делает возможным снижение минимального расстояния "штырь подошва анода" до величин, меньших, чем 200 мм, поскольку замена части углеродсодержащей пробки на глинозем устраняет возможность выгорания пробки и образования сквозного отверстия.

Снижение минимального расстояния проводит к снижению падения напряжения в аноде. За счет этого появляется возможность увеличить шаг перестановки штырей до значений, при которых возрастание падения в аноде составит величину, меньшую, чем при известном шаге перестановки (400 мм) и известном минимальном расстоянии "штырь анода" (200-220 мм).

Уменьшение минимального расстояния "штырь подошва анода" до величины, обеспечивающей нахождение углеродсодержащей подштыревой заглушки или ее части ниже уровня электролита в момент перестановки штыря, позволяет избежать прямого химического воздействия анодных газов продуктов электролиза на поляризованный углерод заглушки. Это предотвращает его выгорание и осыпание. Более того, отпадает сама необходимость в наличии углеродсодержащего слоя непосредственно под нижним концом штыря, и минимально необходимое количество анодной массы, загружаемой под штырь при перестановке, определяется задачей обеспечения электрического и механического контакта "боковая поверхность штыря анод".

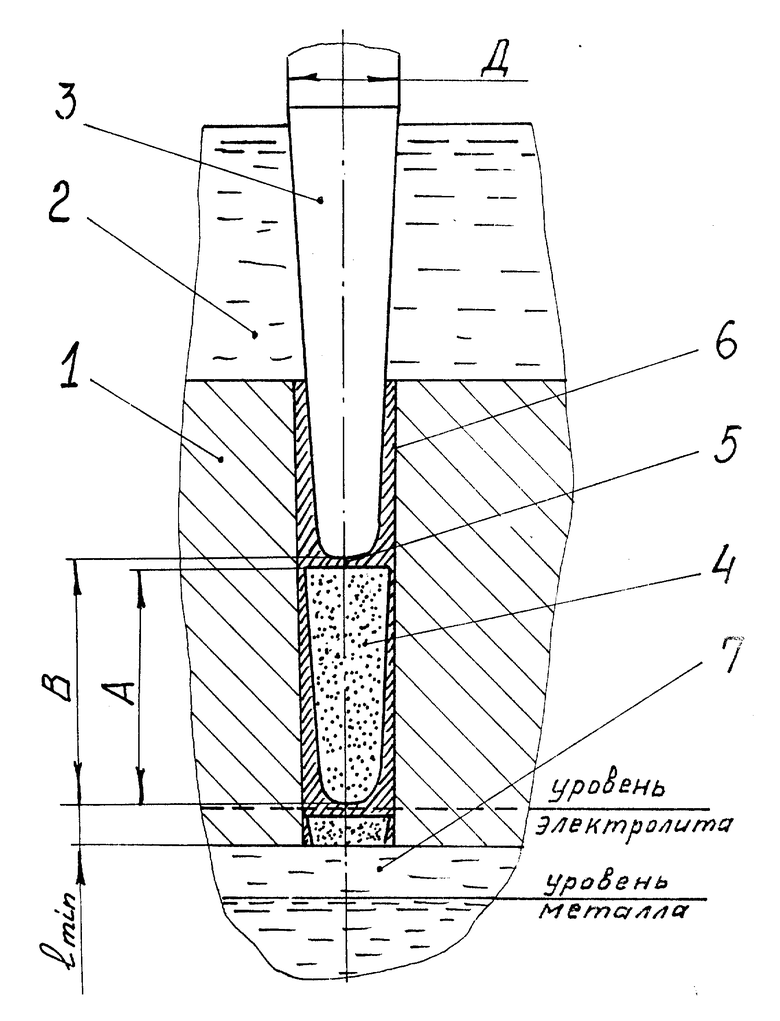

На чертеже показан фрагмент поперечного сечения самообжигающегося анода, сформированного из "сухой" анодной массы, состоящий из скоксовавшейся части 1 и нескоксовавшейся части 2, стального цилиндрическо-конического штыря 3, установленного в подштыревое отверстие, нижняя часть которого заполнена глиноземсодержащим сырьем 4 согласно известному способу (4). Количество сырья 4 определяют по формуле A B (0,05-0,035) D, где B шаг перестановки штыря 4 с нижнего горизонта на верхний, D диаметр цилиндрической части штыря. Над глиноземсодержащим сырьем устанавливают углеродсодержащую заглушку 5, которая после расплавления заполняет зазор, появляющийся между штырем 3 и стенкой 6 подштыревого отверстия при перестановке штыря. Нижняя часть анода 1, а также, согласно изобретению, часть углеродсодержащей заглушки 5 и неизрасходованная часть глинозема 4 предыдущей порции погружены в электролит 7.

Заявляемые численные значения минимального расстояния "штырь подошва анода", шаг перестановки штыря, высота глиноземсодержащего сырья в подштыревом отверстии получены опытным путем и отражены в примерах реализации способа.

Пример 1. На двух промышленных электролизерах типа С8В с верхним токоподводом и самообжигающимся анодом, сформованным из "сухой" анодной массы с двухгоризонтной схемой расположения токоподводящих штырей 4, имеющих диаметр цилиндрической части D, равный 138 мм, при их перестановке с нижнего горизонта на верхний на дно подштыревого отверстия помещают глинозем 4 в количестве, занимающем по высоте величину A согласно известному способу (3). Перестановку штырей ведут в два приема по 18 штук согласно известной технологии (3).

На первом опытном электролизе величину минимального расстояния "штырь - подошва анода" (lmin) поддерживают, согласно известному способу (1), не менее 200 мм, что составляет 1,45D.

На другом опытном электролизере величину lmin варьируют в пределах 70 190 мм (0,51 0 1,38)D согласно предлагаемому способу.

Электролиз ведут на обоих электролизерах в течение двух месяцев и проводят ежесуточные измерения падения напряжения в анодах (ΔUa).

Осредненные результаты испытаний отражены в табл.1.

Примечанияк табл.1: 1. На каждый опыт приходится по 20 сут (полный цикл перестановки штырей. 2. Для заявленного способа. 3. Величина погружения анодов в электролит 60 90 мм.

Таким образом, на электролизере с технологией по предлагаемому способу получено снижение падения напряжения в аноде на 42 219 мВ по сравнению с прототипом за счет снижения lmin до величины (0,51oC1,38)D. Снижение столба анода примерно на 260 мм означает уменьшение потребности в анодной массе на 13 т.

Пример 2. На тех же электролизерах меняют величину шага перестановки штырей по известной технологии (1) на первом электролизере и по предложенному способу на втором.

Исходные данные и результаты испытаний в течение 2 мес представлены в табл. 2. Величина заглубления анодов в электролит 60 90 мм.

Как следует из полученных данных, увеличение шага перестановки штырей обратно пропорционально снижению расстояния "штырь подошва анода", в пределах заявляемых значений позволяет добиться снижения потерь напряжения в аноде по сравнению с известной (1, 3) технологией на 45 130 мВ и в сравнении с прототипом (3), согласно табл.1, на 30 90 мВ. Это позволяет снизить трудозатраты анодчиков, машинистов штыревых кранов на операции перестановки штырей на 20 25% без ухудшения технико-экономических показателей электролиза.

Пример 3. На втором опытном электролизере меняют величину A по формуле A ≥ B (0,05oC0,35)D в зависимости от изменения шага перестановки B, согласно изобретению, на первом электролизере- свидетеле величины A и B не меняют и поддерживают, согласно прототипу, их оптимальные значения: A B - 0,4 D и B 1,45 D. Испытания ведут в течение двух месяцев. Полученные осредненные технико-экономические показатели электролиза на опытном электролизере и электролизере-свидетеле отражены в табл. 3. Величина погружения анода в электролит 60 90 мм.

Судя по полученным данным, возрастание количества глинозема под штырем по формуле A ≥B (0,05oC0,35)D при одновременном снижении расстояния "штырь подошва анода" не приводит к появлению сквозных отверстий. Так, в опыте 6 величина A B 0,05 D и толщина углеродсодержащей заглушки составила 7 мм. При этом целостность анода сохранена.

Это обусловлено следующим. Как указывалось выше, углерод подштыревой заглушки, находящейся в состоянии "погружения" в электролит, электрохимически поляризован. Это предотвращает фронтальное окисление углерода заглушки углекислым газом продуктом электролиза по реакции Будуара Белла. При увеличении же lmin согласно прототипу вероятность появления сквозного отверстия резко возрастает (опыт 1).

Полученные данные указывают также на снижение выхода угольной пены, очевидно за счет увеличения шага перестановки и объема загружаемого углеродсодержащего сырья под штырь.

Дополнительным эффектом можно считать некоторое увеличение производительности электролизера с предлагаемой технологией анода по сравнению с прототипом.

таким образом, использование изобретения позволит снизить расход электроэнергии, анодной массы и трудозатрат на обслуживание анода. Дополнительный эффект выражается в увеличении производительности электролизера на 4 кг/сут по сравнению с прототипом.

Источники информации

1. А.А.Костюков. Справочник металлурга по цветным металлам. Производство алюминия. М. Металлургия, 1971, с.273.

2. Патент ФРГ N 1555350, C 25 C 3/06, 1976.

3. Технологическая инструкция "Электролитическое получение алюминия-сырца". АО "БрАз", 1993, с. 13, 39, 54, 96.

Использование: производство алюминия в электролизерах с самообжигающимся анодом и верхним токоподводом, в частности обслуживание анода при перестановке штырей. Технический результат изобретения - снижение расхода электроэнергии, анодной массы и трудозатрат. Сущность: в алюминиевом электролизере с самообжигающимся анодом перестановку токоподводящих штырей с нижнего горизонта на верхний заканчивают при достижении расстояния "штырь - нижняя граница анода", составляющем 0,51-1,31 диаметра цилиндрической части штыря. Перестановку штырей нижнего горизонта на верхний могут вести с шагом, составляющим 3,33-3,63 диаметра цилиндрической части штыря. Высоту глиноземсодержащего сырья в подштыревом отверстии определяют по формуле A = B - (0,05-0,035)D, где B - высота перестановки штыря, D - диаметр цилиндрической части штыря. 2 з.п. ф-лы, 3 табл., 1 ил.

| Технологическая инструкция | |||

| Электролитическое получение алюминия-сырца | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

Авторы

Даты

1997-10-10—Публикация

1994-02-22—Подача