Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, к конструкции устройства для автоматической подачи глинозема в алюминиевый электролизер.

Известно устройство для подачи глинозема, состоящее из бункера, дозатора и расположенного по всей длине электролизера ленточного конвейера, транспортирующего сырье к нескольким разгрузочным трубам [1].

Использование известного устройства вызывает повышенный износ движущихся (трущихся) деталей и сопряженных с ними элементов, возрастанию расхода электроэнергии и моторесурсов. Использование дозатора связано с дополнительными затратами на его изготовление и эксплуатацию, снижением надежности и работоспособности устройства в целом.

Наиболее близким по технической сущности к предлагаемому является устройство для подачи глинозема в электролизер, содержащее бункер, транспортирующий механизм с приводом и выпускные элементы, отличающееся тем, что внутри продолговатого бункера установлена продольная стенка, разделяющая его на накопительную емкость и расходную полость, расположенную возле анода, между нижней кромкой и внутренней стенки и днищем бункера выполнено окно, обеспечивающее самопроизвольное перемещение глинозема из емкости в полость, в которой установлен транспортирующий механизм в виде горизонтальной штанги с лопатками из ненамагничивающегося материала для подачи глинозема к выпускным элементам при колебательном движении штанги вдоль бункера, причем окно может быть выполнено с переменной высотой, лопатки установлены на штанге шарнирно, имеют свободу движения в одном направлении от вертикали и установлены под углом 90 - 160o к оси штанги [2].

Транспортирующий механизм в виде горизонтальной штанги с лопатками для подачи глинозема не обеспечивает дозировку порций подаваемого глинозема. Так, опытная эксплуатация известного устройства показывает, что вес порций глинозема во времени изменяется в пределах 0,04 - 0,8 кг, что обусловлено гибкостью штанги, имеющей длину 6 - 7 м и одну опорную ось привода, температурным влиянием на материал изготовления, свойством слеживаемости глинозема. Кроме того, наличие привода снижает надежность и работоспособность устройства, приводит к повышению эксплуатационных и энергетических затрат, снижает в конечном счете производительность электролизера, сортность получаемого алюминия.

Цель изобретения является повышение производительности электролизера, сортности получаемого алюминия, снижение расхода электроэнергии, металлоемкости устройства, трудозатрат, сжатого воздуха, потерь фтористых соединений.

Поставленная цель достигается тем, что в устройстве, включающем продолговатый бункер, состоящий из накопительной емкости и расходной полости, выпускные элементы, продавливающие элементы с приводом и узлы герметизации, расходная полость выполнена как транспортирующий и дозирующий элемент в виде коробчатого параллелепипеда или трубы с продольной пористой горизонтальной перегородкой, образующей нижнюю и верхнюю полости, причем нижняя полость соединена с сетью сжатого воздуха через регулятор (редуктор) давления и электромагнитный клапан, а верхняя полость соединена с накопительной емкостью посредством продольной щели сопряжения внутренней стенки накопительной емкости и стенки транспортирующего (дозирующего) элемента, который может быть выполнен наклонно под углом 0,5 - 5,0o в направлении к выпускному элементу, соединен с выпускным элементом в его верхней части с возможностью выхода отработанного сжатого воздуха в атмосферу через узел герметизации продавливающего элемента.

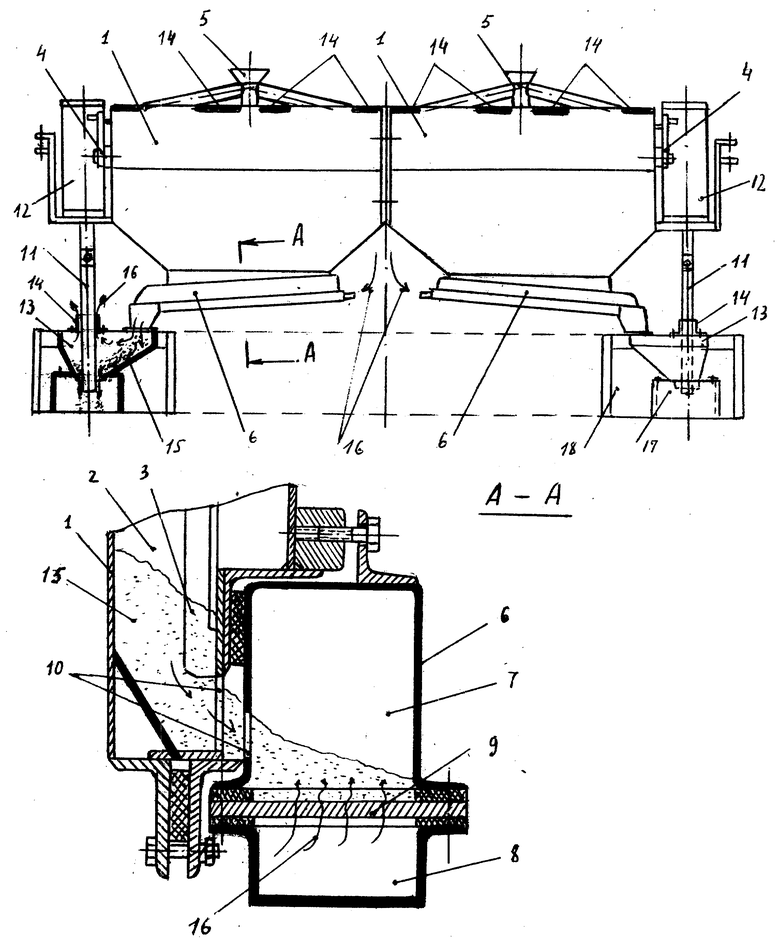

На чертеже показано устройство для автоматической подачи глинозема в электролизер, поперечное сечение транспортирующего (дозирующего) элемента (А-А).

Устройство содержит продолговатый бункер 1 глинозема, который может быть разделен на две части - левую и правую - для обеспечения схода глинозема за счет угла естественного откоса и упрощения изготовления и монтажа. Накопительная емкость 2 может быть снабжена ворошителем 3 с рукояткой 4 привода, и загрузочным элементом 5. К нижней части накопительной емкости 2 жестко наклонно под углом 0,5 - 5,0o присоединен транспортирующий (дозирующий) элемент) 6, содержит верхнюю полость 7 и нижнюю полость 8 с пористой перегородкой 9 из листового пористого материала, например стали ПМ-10. Верхняя полость 7 соединена с накопительной емкостью 2 посредством продольной щели 10 сопряжения внутренней стенки накопительной емкости 2 и стенки транспортирующего (дозирующего) элемента 6.

Продавливающие элементы 11 оснащены приводом 12 и проходят в выпускные элементы 13 через герметизирующие элементы 14, которые также содержатся на верхней крышке бункера 1. Подача глинозема 15 в электролит и отвод сжатого воздуха 16 в атмосферу происходит посредством элементов 6, 11, 12, 13 и 14.

Выпускные элементы 13 могут иметь в своей нижней части съемную крышку 17 на секции 18 газосборника.

Нижняя полость 8 транспортирующего (дозирующего) элемента соединена с сетью сжатого воздуха через регулятор (редуктор) давления и электромагнитный клапан (на чертеже не показано).

Устройство работает следующим образом.

В бункер 1 через загрузочный элемент 5 поступает глинозем 15, который самопроизвольно перемещается через продольную щель 10 в верхнюю полость 7 транспортирующего (дозирующего) элемента 6. В нижнюю полость 8 элемента 6 периодически подают сжатый воздух 16 давлением 0,05 - 0,4 кг/см2. Импульс сжатого воздуха проходит через поры пластины 9, сверху на которой всегда расположен глинозем 15, который перемешивается по пластине 9 в сторону уклона под действием сил гравитации и поступает в выпускные элементы 13 и далее в электролит. Сжатый воздух 16 (отработанный) удаляется через герметизирующие элементы 14 в атмосферу, повышая при этом эффект герметизации колокольного газосборника 18. Съемная передняя стенка 17 колокольного газосборника позволяет наблюдать работу и состояние продавливающих элементов 11, при необходимости очищать их нижнюю часть от электролита.

Дозировку порций глинозема осуществляют и регулируют за счет величины давления сжатого воздуха, установленного посредством редуктора (регулятора), времени импульса воздуха, периодичности импульса, задаваемых через реле времени (таймер) системы АСУТП программно, а также угла наклона дозирующего элемента.

Пример реализации. На шести промышленных электролизерах с самообжигающимся анодом и верхним токопроводом типа С-8Б на силу тока 156 кА монтируют устройства АПГ точечного типа: на первых трех (А, Б, В) - известные устройства (по прототипу), на следующих трех (Г, Д, Е) - предлагаемые (опытные) устройства для автоматической подачи глинозема в электролит в соответствии с чертежом. Нижние полости 8 дозирующего элемента 6 соединены с сетью сжатого воздуха посредством регулятора давления 21Б4БК Ду 25 и электромагнитного клапана 15К4888Р Ду 25 (на чертеже не показаны), управляемого программно от АСУТП (IBM - ШУЭБМ-4М). Известные устройства также подключены к АСУТП по одной программе.

Сравнительные испытания процесса электролиза с использованием известных и опытных устройств АПГ и АСУТП ведут в течение 6 мес.

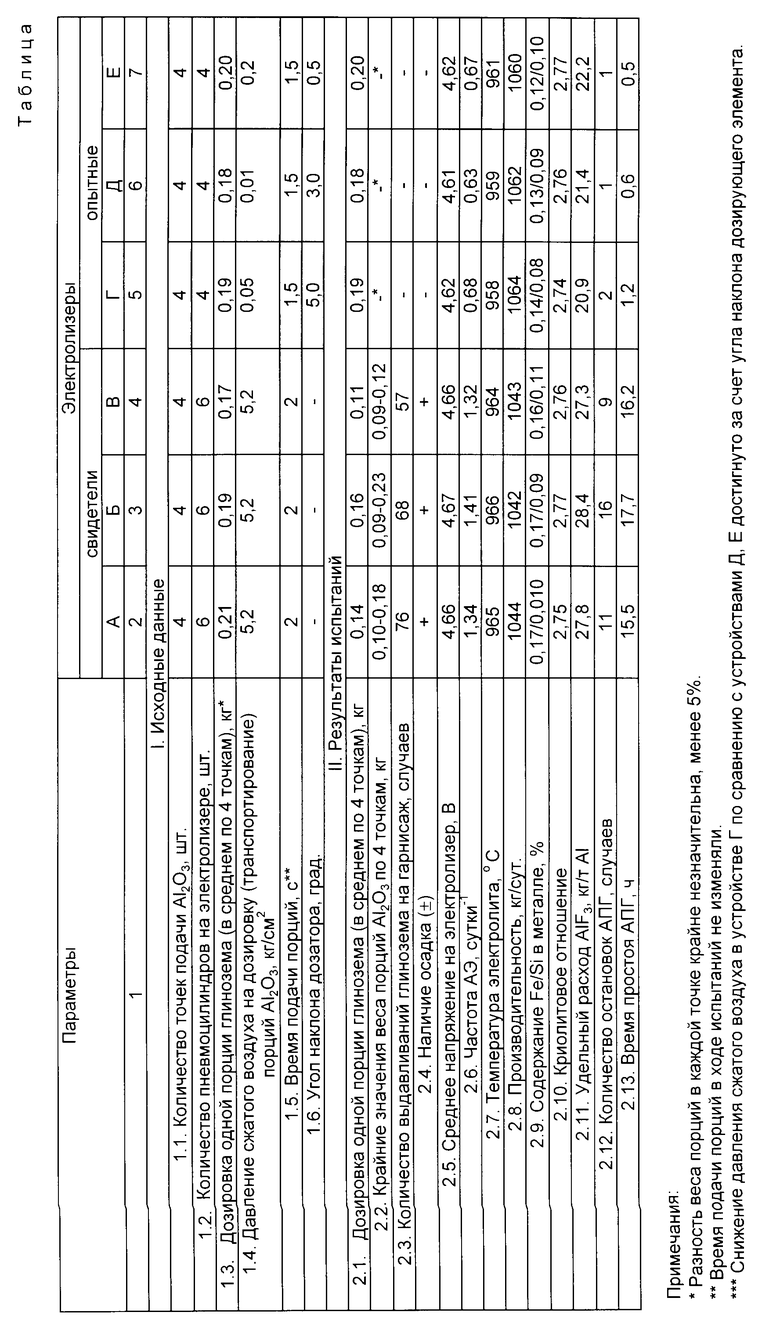

Исходные данные и результаты сравнительных испытаний отражены в таблице.

Как следует из результатов испытаний, количество остановок АПГ, связанных с работой приводов устройства, в 5 - 16 раз меньше на электролизерах, оснащенных предлагаемым устройством. Соответственно суммарное время простоя в 15 - 30 раз меньше у предлагаемого устройства по сравнению с известным. Это достигается за счет отсутствия у предлагаемого устройства двух пневмоцилиндров и кинематической схемы транспортирующего механизма.

Кроме того, в ходе опытной эксплуатации двух групп устройств имеет место изменение дозировки порций глинозема у известных устройств, причем изменение дозы происходит несистемно, как в сторону уменьшения порций, так и уменьшения ее одной и той же точке. Предлагаемые же устройства не изменили вес порций глинозема, и дозировка сохранилась до конца опытного периода.

Как следствие на электролизерах первой группы, оснащенных известным устройством, отмечено существенное количество глиноземных осадков и выдавливание глинозема на кору (гарнисаж), частота анодных эффектов примерно в 2 раза выше, среднее напряжение - на 40 - 60 мВ, а расход AlF3 на 5 - 7 кг/т Al выше, чем на электролизерах второй группы, оснащенных предлагаемым устройством. Аналогично температура электролита на электролизерах второй группы на 3 - 7oC ниже, а производительность на 16 - 20 кг/сут. выше, чем на электролизерах первой группы. При этом содержание Fe снижено на 0,03 - 0,05%. Расход сжатого воздуха на дозировку и транспортировку порций глинозема снижен за счет снижения давления сжатого воздуха в 100 - 25 раз.

Таким образом, предлагаемое устройство позволяет повысить производительность электролизера, сортность получаемого алюминия, снизить расход электроэнергии, сжатого воздуха, фтористого алюминия, трудозатрат, металлоемкость устройства.

Изобретение относится к цветной металлургии, в частности, к электролитическому получению алюминия, к конструкции устройства для автоматической подачи глинозема в алюминиевый электролизер. В устройстве, содержащем продолговатый бункер, состоящий из накопительной емкости и расходной полости, выпускные элементы, продавливающие элементы с приводом и узлы герметизации, расходная полость выполнена как транспортирующий и дозирующий элемент в виде коробчатого параллелепипеда или трубы с продольной горизонтальной пористой перегородкой, образующей нижнюю и верхнюю полости, причем нижняя полость соединена с сетью сжатого воздуха через регулятор (редуктор) давления и электромагнитный клапан, а верхняя полость соединена с накопительной емкостью посредством продольной щели сопряжения внутренней стенки накопительной емкости и стенки транспортирующего (дозирующего) элемента. Дозирующий элемент может быть выполнен наклонно под углом 0,5-5,0o в направлении к выпускному элементу. Дозирующий элемент соединен с выпускным элементом в его верхней части с возможностью выхода отработанного сжатого воздуха в атмосферу через узел герметизации продавливающего элемента. Бункер и дозирующий элемент могут быть разделены на две части - левую и правую. Изобретение обеспечивает повышение производительности электролизера, сортности получаемого алюминия, снижение расхода электроэнергии, металлоемкости устройства, трудозатрат, сжатого воздуха, потерь фтористых соединений. 3 з.п. ф-лы, 1 табл., 1 ил.

| DE, патент, A 2135485, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| RU, патент, A 2042741, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-06-27—Публикация

1996-06-06—Подача