Изобретение относится к горной промышленности, а именно к перфораторам для бурения шпуров и скважин.

Известна конструкция перфоратора, включающая в себя ударно-поршневую группу, состоящую из поршня и цилиндра [1]

Недостатком этой конструкции является отсутствие уплотнений между поршнем и цилиндром, что приводит к непроизводительным утечкам сжатого воздуха и снижению ударной мощности перфоратора.

Наиболее близким к предлагаемому является перфоратор, содержащий корпус, цилиндр, поршень, буксу, направляющую втулку и механизм воздухораспределения, в котором головка поршня выполнена с лабиринтными канавками, а цилиндр и направляющая втулка с радиальными отверстиями [2]

При работе перфоратора сжатый воздух из каналов в корпусе попадает к системе радиальных отверстий и обеспечивает центрирование поршня относительно оси цилиндра. Однако воздух из системы радиальных отверстий поступает одновременно в камеры прямого и обратного ходов. Из-за разности давлений скорость поступления воздуха в камеру с меньшим давлением будет возрастать. Это увеличивает противодавление, которое должен преодолеть поршень, совершая рабочий ход, и, следовательно, уменьшает в конечном счете ударную мощность перфоратора.

Большое количество лабиринтных канавок, выполненное на головке поршня, ухудшает герметичность соединения. Максимальное гидравлическое сопротивление могут создать канавки лишь определенного поперечного сечения при некоторых оптимальных размерах, зависящих от величины зазора между поршнем и цилиндром и отстоящих друг от друга на определенном расстоянии.

Целью изобретения является повышение ударной мощности и износостойкости перфоратора за счет улучшения герметичности соединения ударно-поршневой группы перфоратора.

Для достижения этого технического результата в известном перфораторе, включающем корпус, цилиндр, поршень, головка которого выполнена с лабиринтными канавками, буксу и механизм воздухораспределения, лабиринтные канавки выполнены в виде профиля, донная часть которого образована дугой окружности, переходящей в наклонную под острым углом к оси поршня переднюю часть профиля и прямолинейную перпендикулярную к оси поршня заднюю часть профиля, при этом глубина канавок равна диаметру дуги донной части профиля. Донная часть профиля лабиринтных канавок выполнена дугой окружности, диаметр которой равен 4-5-кратному допустимому зазору между поршнем и цилиндром перфоратора. Расстояние от кромки поршня до первой канавки и между канавками должно быть не менее 40 допустимых зазоров между поршнем и цилиндром перфоратора.

Такое выполнение лабиринтных канавок создает максимальное гидравлическое сопротивление и повышает герметизацию соединения поршень-цилиндр.

При выполнении донной части профиля канавок дугой окружности, диаметр которой меньше 4- или больше 5-кратной допустимой величины зазора между поршнем и цилиндром, в пространстве между поршнем и цилиндром ухудшается эффект уплотнения рабочей среды, что не способствует повышению герметизации соединения ударно-поршневой группы.

Если расстояние от кромки поршня до первой канавки и между канавками будет меньше 40 допустимых зазоров между поршнем и цилиндром перфоратора, то снижается завихрение уплотняемой среды, что аналогично работе изношенного поршня. Это подтверждается экспериментами, проведенными на моделях ударно-поршневой группы перфоратора в лабораторных условиях.

Повышение износостойкости деталей пары трения поршень-цилиндр обеспечивается профилем канавок головки поршня.

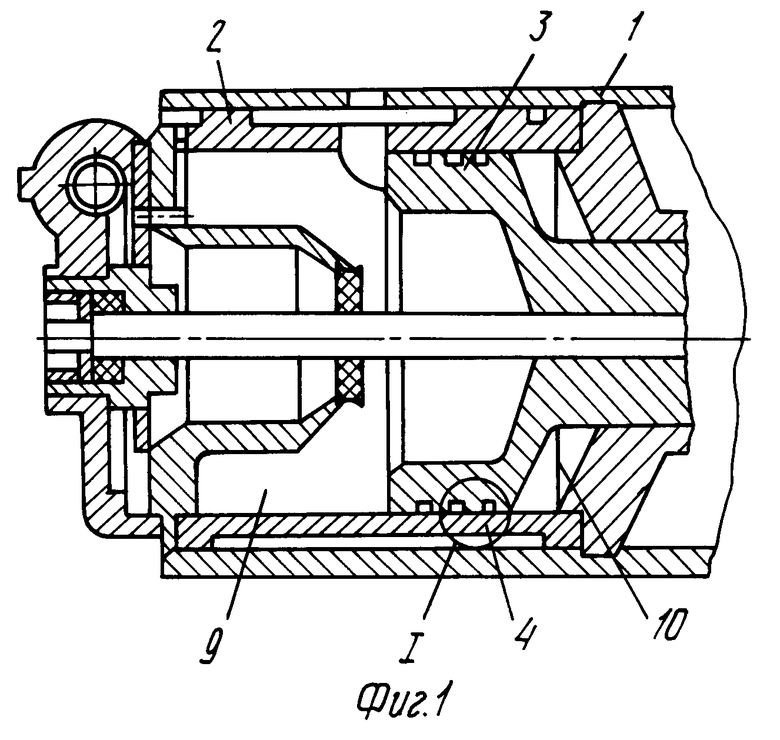

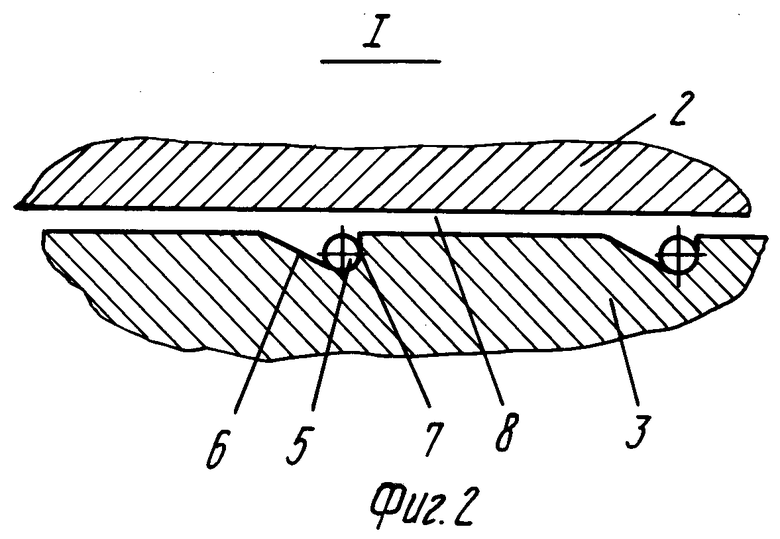

На фиг.1 изображен предлагаемый перфоратор, продольный разрез; на фиг.2 узел I на фиг.1.

Перфоратор включает в себя корпус 1, цилиндр 2, поршень 3, головка которого выполнена с лабиринтными канавками 4, буксу и механизм воздухораспределения (не показаны).

Профиль лабиринтной канавки 4 в донной части 5 образован дугой окружности диаметром d, которая переходит в наклонную под острым углом к оси поршня переднюю часть 6 профиля и прямолинейную перпендикулярную к оси заднюю часть 7 профиля канавки. При этом диаметр d дуги донной части 5 профиля равен 4-5-кратному допустимому зазору 8 между поршнем 3 и цилиндром 2 перфоратора, а глубина канавки 4 равна диаметру d дуги донной части 5 профиля. Причем расстояние от кромки поршня до первой канавки и между канавками должно быть не менее чем 40 допустимых зазоров между поршнем 3 и цилиндром 2 перфоратора.

Герметизацию ударно-поршневой группы перфоратора осуществляют следующим образом.

При прямом ходе поршня 3 сжатый воздух из камеры 9 с высоким давлением стремится перетечь в камеру 10 с низким давлением. При этом струя воздуха, входя в лабиринтную канавку, расширяясь, отклоняется по наклонной передней части 6 профиля к донной части 5 и закручивается циркуляционным течением, увлекая воздушные массы из окружающей среды. При ограниченных осевых размерах канавки 4 частицы уплотняемой среды проходят гораздо больший путь, следовательно, возникает большая потеря кинетической энергии.

Циркуляционное течение заставляет частицы воздуха, поступающие в следующий зазор, предварительно повернуться на угол, близкий к 180о, что вызывает дополнительные потери кинетической энергии и повышает эффективность уплотнения.

Выполнение плавных переходов между передней 6, донной 5 и задней 7 частями профиля лабиринтной канавки 4 обеспечивает минимальные потери на трение и износ поверхности поршня.

Кроме того, лабиринтные канавки 4, выравнивая давление в кольцевом зазоре, способствуют центрированию поршня 3 в цилиндре 2 перфоратора и значительно снижают силу трения. Канавки уменьшают опасность заклинивания при работе на загрязненном сжатом воздухе.

Таким образом перфоратор с заявляемым профилем лабиринтных канавок обеспечивает создание наиболее крупного, а следовательно, наиболее энергоемкого одиночного вихря, что обеспечивает наиболее эффективную передачу энергии от вихря к уплотняемой среде.

Выполнение передней части профиля наклонной под острым углом к оси поршня обеспечивает эффективное прилипание потока уплотняемой среды к поверхности этой части профиля и плавное изменение направления и величины его скорости.

Лабиринтные уплотнения такого профиля, выполненные на поршне перфоратора, обеспечивают повышение герметизации соединения поршень-цилиндр, что приводит к увеличению ударной мощности и износостойкости перфоратора без применения каких-либо дополнительных средств. Большие перепады давления увеличивают технико-экономическую эффективность перфоратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОРАТИВНОЕ ОСВЕТИТЕЛЬНОЕ УСТРОЙСТВО | 1993 |

|

RU2045695C1 |

| Способ испытаний образцов металлических материалов на коррозию под напряжением | 1991 |

|

SU1777648A3 |

| Центробежная установка для испытания образцов при плоском напряженном состоянии | 1990 |

|

SU1755106A1 |

| СПОСОБ КОРРОЗИОННЫХ ИСПЫТАНИЙ МАТЕРИАЛОВ В ПОТОКЕ ЖИДКОЙ СРЕДЫ | 1992 |

|

RU2020463C1 |

| Устройство для образования уширений | 1982 |

|

SU1139822A1 |

| СПОСОБ ПРАВКИ КОЛЕНЧАТЫХ ВАЛОВ | 1989 |

|

RU2007476C1 |

| Двухпоршневой пневмоударник | 2021 |

|

RU2759466C1 |

| Центробежная мельница | 1990 |

|

SU1793960A3 |

| Способ упрочнения галтелей коленчатых валов поверхностным пластическим деформированием | 1990 |

|

SU1761450A1 |

| Ударно-поворотный пневматический перфоратор | 1957 |

|

SU117252A1 |

Изобретение относится к горной промышленности и может быть использовано при бурении шпуров и скважин. Для повышения ударной мощности и износостойкости перфоратора лабиринтные канавки поршня выполнены в виде профиля, донная часть которого образована дугой окружности, переходящей в наклонную под острым углом к оси поршня переднюю часть профиля, а задняя часть профиля представляет собой прямую, перпендикулярную к оси поршня. Глубина канавки равна диаметру дуги окружности донной части профиля. Диаметр дуги окружности донной части профиля канавок и расстояние от кромки поршня до первой канавки и между канавками выбирают оптимальным, зависящим от величины зазора между поршнем и цилиндром. 2 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Перфоратор | 1972 |

|

SU501151A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-06-27—Публикация

1993-02-03—Подача