Изобретение относится к обработке изделий из чугуна и может быть использовано в машиностроении при ремонте коленчатых валов двигателей внутреннего сгорания.

Известен способ правки коленчатых валов под прессом в холодном состоянии (см. В. А. Щадричев. Основы технологии автостроения и ремонт автомобилей. Л. Машиностроение. 1976 г. , с. 210).

Недостатком данного способа является то, что он не пригоден для правки коленчатых валов из чугуна, т. к. они при холодной правке ломаются.

Известен способ правки изогнутых профильных деталей путем местного нагрева детали с вогнутой стороны (см. авторское свидетельство СССР N 837461, кл. В 21 D 3/16, 1981 г. ) до температуры рекристаллизационного отжига 320оС. Данный способ также не приемлем для правки чугунных коленчатых валов. При нагреве вала с вогнутой стороны до 320оС изменение биения после остывания не превышает 0,03 мм.

Известен способ правки коленчатых валов с местным нагревом (см. авт. свид. СССР N 1289897, кл. С 21 D 8/00, 1987 г. ). Производится местный нагрев до температуры структурных превращений галтельного сопряжения шатунной и коренной шеек (зона максимального биения) с последующей нагрузкой прессом и выдержкой под этой нагрузкой в течение 7-8 мин.

Недостатком данного способа является низкая производительность правки, так из 10-11 правки 7-8 мин идет на выдержку под нагрузкой. Кроме того, в процессе нагрева вал уводит в сторону увеличения или уменьшения прогиба, что делает невозможным правку этим способом с опорой по средней коренной шейке, а такая необходимость бывает, когда оплавлены две шатунные шейки. При выдержке 7-8 мин под нагрузкой вал остывает и повторить правку при необходимости невозможно. Нужен повторный нагрев. Выдержка под нагрузкой идет в основном в упругой области деформаций, вал остывает в погнутом состоянии. Происходит образование остаточных напряжений в галтелях, которые частично релаксируют при механической обработке (шлифовке), частично в эксплуатации, уменьшая износостойкость и усталостную прочность вала.

Это происходит из-за размеров зон нагрева: глубина (3-4)R, ширина (4-5)R, где R - радиус галтели, которые не обеспечивают бездеформационного нагрева в зонах галтелей. Радиус галтели шатунной шейки (2±0,5) мм, это в среднем 1,75 мм, коренной шейки (1,5±0,5) мм, в среднем 1,5 мм. Следовательно, согласно способу зона нагрева галтели шатунной шейки в 1,4 раза больше, чем коренной, а теплоотвод наоборот от галтели коренной шейки в 1,5 раза выше, чем от шатунной. Следствием этого являются дополнительные поперечные деформации коленчатого вала ЗМЗ-53 при нагреве.

Целью изобретения является повышение качества и производительности правки за счет исключения поперечных деформаций вала при нагреве.

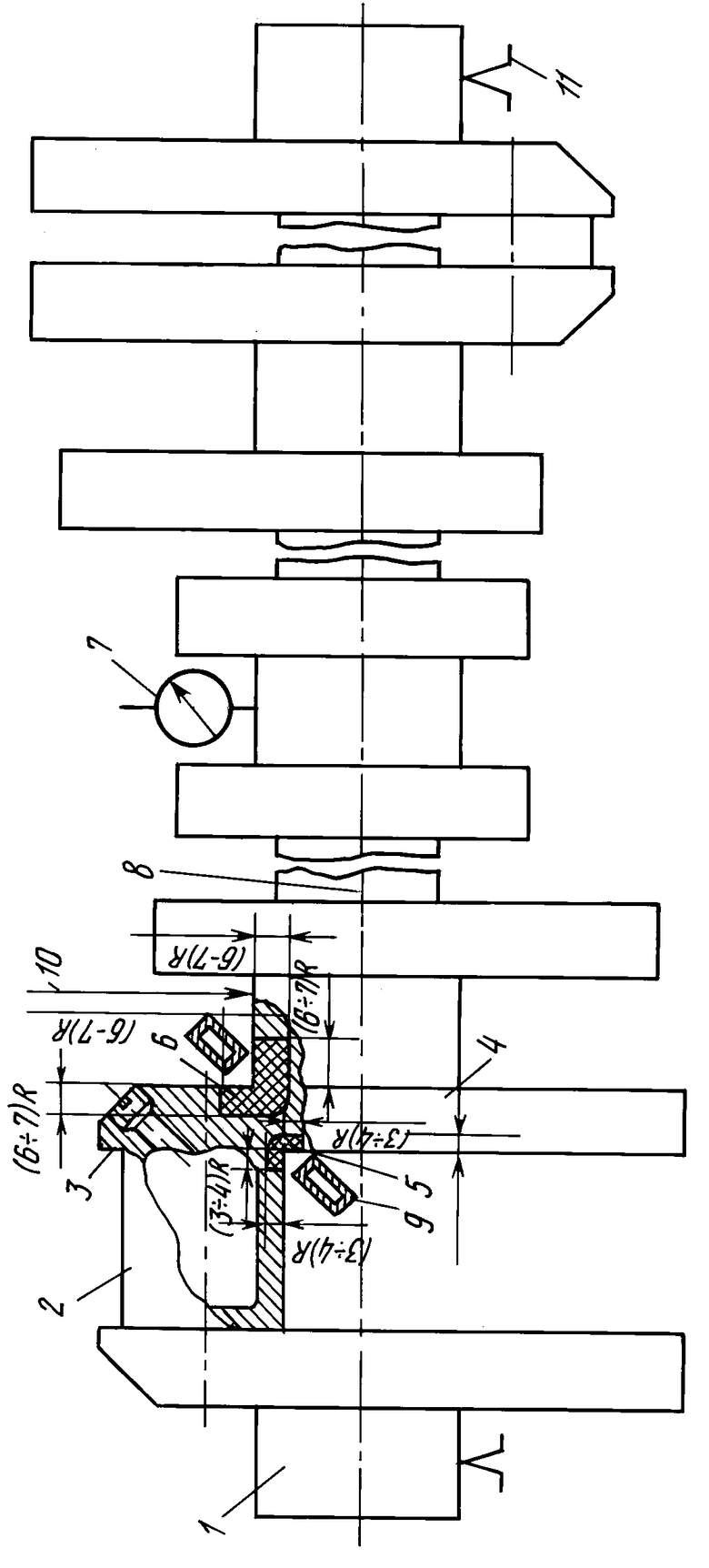

Поставленная цель достигается тем, что способ правки коленчатых валов преимущественно из высокопрочного чугуна с шаровидным графитом, включающий установку вала на опоры, нагрев до 600-700оС элементов щеки и шеек по дугам, ограниченным точками пересечения окружностей шатунной и коренной шеек в плоскости поперечного сечения вала на всю ширину щеки, деформацию под прессом участка вала по сечению смежных галтелей шатунной и коренной шеек в плоскости кривошипа, нагреву подвергают зону галтели шатунной шейки на глубину и ширину (3-4)R и зону галтели коренной шейки на глубину и ширину (6-7)R, где R - радиус соответствующей галтели, а нагрев ведут одновременно с обеих сторон, сохраняя величину поперечной деформации вала до нагрева.

Деформацию под прессом осуществляют многократным перегибом, соответствующим модулю упругости.

Поставленная цель также достигается тем, что правку ведут с опорой по крайним и средним коренным шейкам.

На чертеже изображен коленчатый вал с указанием зон нагрева.

На чертеже показаны коренные шейки 1, шатунные шейки 2, галтель 3 шатунной шейки, галтель 4 коренной шейки, зона 5 нагрева шатунной шейки, зона 6 нагрева коренной шейки, индикатор 7 часового типа, ось 8 вала, индуктор 9, нагрузка 10, опоры 11.

П р и м е р. Правка коленчатого двигателя ЗМЗ-53 из высокопрочного чугуна ВЧ-50-2 ГОСТ 72-93-70 осуществляется следующим образом.

Погнутый вал номинального размера с оплавленной первой шатунной шейкой 2 устанавливается на опоры 11, крайними коренными шейками 1 и индикатором 7 определяется величина и направление прогиба (биения). Максимальное биение 1,9 мм имеет вторая коренная шейка 1 в плоскости первой шатунной шейки 2. Индикатор 7 переставляется на третью коренную шейку, фиксируется ее максимальное биение (в плоскости первой шатунной шейки).

Индуктор 6 от закалочной установки МГЗ-102 (частота 2500 Гц, мощность 102 кВт) подводится к галтельным сопряжениям первой шатунной и сопряженной с ней второй коренной шейки. Нагрев производится одновременно с двух сторон до 650оС зон 5 и 6 и щек по всей ширине. Температура контролируется пирометром. Время нагрева 40 с. Зону 5 нагревают на глубину и ширину 7 мм, т. к. средний радиус шатунной шейки 1,75 мм. Зону 6 нагревают на глубину и ширину 9 мм, т. к. средний радиус коренной шейки 1,5 мм.

Равномерность деформаций нагрева фиксируется индикатором часового типа 7, стрелка которого не должна отклоняться от установленного максимального биения 1,9 мм более чем на ±0,04 мм, т. е. сохраняется величина поперечной деформации вала до нагрева. Положение стрелки индикатора 7 регулируется смещением индуктора 9 относительно зон нагрева.

Затем вал подвергают деформации под прессом до биения 0,08 мм трехкратным приложением нагрузки, соответствующим модулю упругости.

Охлаждение на воздухе в свободном состоянии.

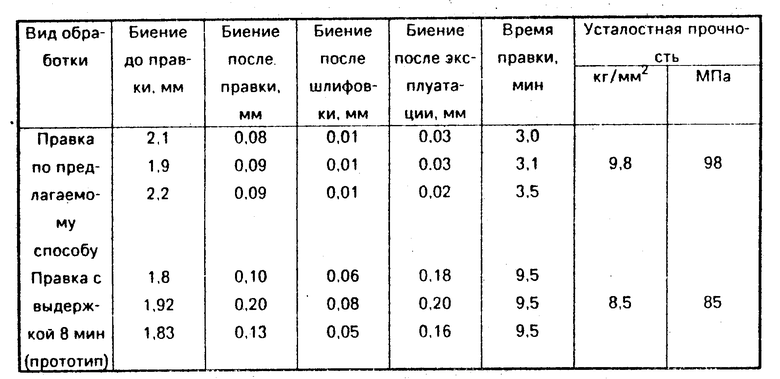

Проводились испытания способов правки коленчатых валов номинального размера по предлагаемому и известному способам.

Данные испытаний приведены в таблице.

Улучшается качество правки в 1,5-2 раза, усталостная прочность повышается на 10-15% , повышается производительность основного времени правки в 3-4 раза. (56) Авторское свидетельство СССР N 1289897, кл. С 21 D 8/00, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления коленчатых валов наплавкой | 1987 |

|

SU1456294A1 |

| Способ правки коленчатых валов | 1985 |

|

SU1289897A1 |

| Способ правки коленчатых валов | 1987 |

|

SU1444369A1 |

| Способ упрочнения галтелей коленчатых валов поверхностным пластическим деформированием | 1990 |

|

SU1761450A1 |

| Способ правки и упрочнения коленчатых валов | 1988 |

|

SU1606221A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

| КОЛЕНЧАТЫЙ ВАЛ | 1991 |

|

RU2027084C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| Коленчатый вал | 1987 |

|

SU1449720A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

Использование: правка коленчатых валов из высокопрочного чугуна. Сущность изобретения: элементы щеки и шеек нагревают до 600 - 700С с обеих сторон галтелей на глубину и ширину (3 - 5) R для шатунной шейки и (6 - 7) R для коренной щеки, где R - радиус галтели. Участок вала деформируют при этой температуре под прессом многократным перегибом. 3 з. п. ф-лы, 1 табл. 1 ил.

Авторы

Даты

1994-02-15—Публикация

1989-12-11—Подача