Изобретение относится к устройству для соосного соединения муфты с армирующим прутком и может использоваться в области строительства бетонных сооружений, например зданий или фундаментов.

Известно использование механических соединений армирующих прутков для передачи механических постоянно действующих нагрузок. Такие армирующие прутки имеют на своей наружной поверхности нервюры или ребра, размеры которых могут лежать в широких пределах, но должны быть в определенной пропорции с диаметром прутка. В настоящее время известно точечное соединение таких прутков с помощью трубчатых соединительных муфт, которые устанавливают на прутки и обжимают. Для выполнения этой операции приходится использовать неудобные по форме наружные зажимные приспособления, поскольку установка, в которую входит зажимное приспособление, осуществляющее обжатие при приложении к нему давления извне, должна быть мощной. Этот недостаток создает особые неудобства в случае, когда армирующие прутки расположены с большой плотностью, поскольку при малом расстоянии между двумя прутками быстрое выполнение операции на строительной площадке становится невозможным.

Следует также иметь в виду, что после осуществления зажима зажимным приспособлением путем приложения внешнего давления и соединения концов двух армирующих прутков друг с другом невозможно проверить, правильно ли выполнена операция, и приходится полагаться только на квалификацию оператора.

Известны устройства, описанные, например, в Европейском патенте N 0098099, которые присоединяются к армирующим пруткам перпендикулярно, т.е. радиально, с помощью последовательных проходов. Результат работы такого устройства трудно предсказать, поскольку остается неизвестным, будет ли пруток контактировать нервюрой или местом пересечения. Поэтому приходится использовать муфты сравнительно большой длины, от 200 до 250 миллиметров, но и в этом случае не может быть уверенности в том, что все соединения будут выполнены достаточно надежно.

Качество соединения фактически зависит от давления, приложенного оператором, и от положения инструмента в каждой из последовательных операций. Кроме того, в случае слишком жесткого соединения может быть поврежден конец армирующего прутка. Резюмируя, можно сказать, что современные устройства не гарантируют того, что изменение геометрии и, следовательно, механических свойств, которое испытывают муфта и пруток в процессе из соединения, будет одинаковым, независимо от того, какая пара "муфта-армирующий пруток" соединяется.

Кроме того, необходимо учитывать, что армирующие прутки имеют очень широкие нормы допусков на размеры и форму ребер. Поэтому прутки одного и того же номинального диаметра имеют значительный разброс размеров. Эти различия в размерах и форме приводят к различиям характеристик механической прочности каждого соединения муфты с армирующим прутком.

Большинство известных устройств управляются вручную и имеют низкий уровень механизации. Поэтому для работы с ними требуется участие одного или нескольких операторов, работающих со значительной загрузкой. Отсутствие автоматизации отрицательно сказывается на эффективности и производительности современных устройств.

Кроме того, известные устройства осуществляют перпендикулярное соединение с помощью подвижного зажимного приспособления и неподвижной матрицы, что почти неизбежно приводит к несоосности двух соединяемых прутков, поскольку из-за несимметричности и непостоянства формы и размеров нарушается их центровка. В результате нарушения центровки тяговые силы создают изгибающий момент и напряжение сдвига, что сильно ухудшает механические характеристики.

Другой недостаток современных устройств состоит в том, что при их использовании операция соединения прутков как таковая полностью отделена от операции контроля качества выполненных соединений.

Очевидно, что собранные узлы муфт с армирующими прутками должны удовлетворять весьма строгим требованиям в отношении сопротивления механическим нагрузкам и, главным образом, сопротивления растяжению.

Для обеспечения качества соединения необходимо выполнить многочисленные испытания, производимые в настоящее время только в специальных лабораториях.

Испытания на растяжение являются особенно дорогостоящими, поскольку они должны проводиться не в том месте, где выполняется соединение муфт с армирующими прутками, и для их проведения нужно привлекать дополнительный высококвалифицированный персонал.

Кроме того, такие испытания не допускают периодических или выборочных проверок различных соединений. Учитывая материальные затраты на испытания, необходимость их проведения в лаборатории и время, которое требуется на их проведение, следует признать, что в настоящее время отсутствует возможность проверки механических характеристик каждого узла, полученного при соединении муфт с армирующими прутками. Это является очень большим недостатком современных устройств, так как если испытания на растяжение не проводятся систематически, то нельзя гарантировать оптимальную надежность каждого полученного соединения.

Этот недостаток усугубляется тем, что существующие соединительные устройства управляются, главным образом, вручную. Фактически, участие человека приводит к тому, что каждое выполненное соединение имеет свои индивидуальные особенности.

В настоящее время испытания на растяжение часто планируются заранее. Поэтому оператору известно, будет ли проверяться соединение, которое он собирается сделать.

Таким образом, субъективный фактор дополнительно снижает надежность соединений муфт с армирующими прутками. Лаборатория, расположенная в другом месте, фактически имеет дело с отдельными образцами, выполненными так, что результаты испытаний, строго говоря, не могут считаться достоверными.

Кроме того, на существующие устройства для соединения муфт с армирующими прутками трудно получить сертификат по гарантии качества. Гарантия качества фактически должна относиться, с одной стороны, к материалу, используемому для соединения, а с другой стороны, к качеству работы по выполнению соединения.

Другой недостаток существующих устройств состоит в том, что для их работы является критичным изменение размеров и формы армирующих прутков. Допуски при изготовлении прутков очень большие и нередки случаи, когда армирующий пруток с номинальным диаметром, например, 30 миллиметров в действительности имеет диаметр на 1 или 2 миллиметра больше или меньше.

Если наружный диаметр армирующего прутка превышает его номинальный диаметр, то сила, действующая на материал муфты во время ее обжатия, возрастает, и в этих условиях большее значение имеет пластификация материала.

Если наружный диаметр армирующего прутка меньше его номинального диаметра, то сила обжатия будет оказывать меньшее влияние и вызовет совсем другие изменения механических свойств муфты, чем в предыдущем случае. Таким образом, существующие устройства не гарантируют того, что при выполнении соединений механические свойства муфты изменяются одинаково для любого собранного узла армирующий пруток-муфта.

Этот недостаток усугубляет зависимость работы устройства от конкретного соединения муфта-армирующий пруток, так что результат лабораторных испытаний образцов, специально изготовленных для этой цели, не может считаться репрезентативным.

Таким образом, существующие устройства для соединения муфт с армирующими прутками, не оснащенными усиливающими элементами, не позволяют получить в полной мере удовлетворительный результат.

Целью настоящего изобретения является устранение вышеуказанных недостатков и обеспечение возможности соединения с армирующим прутком, конец которого не имеет каких-либо соединительных средств, как, например, резьба.

Другой целью настоящего изобретения является создание возможности проведения испытаний соединений с их разрушением, выполняемых выборочно, периодически или начинаемых оператором вручную.

Еще одной целью изобретения является создание устройства, позволяющего существенно увеличить количество выполняемых соединений, которое могло бы достигать 400 в день вместо 40 соединений, выполняемых в настоящее время. Такое устройство может быть установлено стационарно в цеху или на строительной площадке для промышленного производства армирующих прутков.

Указанные цели достигаются посредством создания устройства для соосного соединения муфты с армирующим прутком, предназначенного для объединения муфты и армирующего прутка в единый узел для последующего изготовления механического соединения двух армирующих прутков концами друг к другу, причем муфта имеет резьбовую часть с наружной или внутренней резьбой и полую цилиндрическую часть, в которую вставляется конец армирующего прутка, а указанное устройство содержит:

- резьбовой соединительный инструмент для закрепления муфты посредством ее резьбовой части,

- полое силовое устройство двойного действия,

- выдавливающий инструмент,

- средства поступательного перемещения выдавливающего инструмента вдоль оси муфты для равномерной деформации материала муфты с образованием ее соединения с армирующим прутком и

- средства противодавления на муфту для приложения к ней силы в направлении, противоположном направлению силы, приложенной выдавливающим инструментом, с тем чтобы обеспечить для соединения муфты с армирующим прутком автоматическое регулирование удлинения материала муфты, вызванного выдавливающей силой, в зависимости от дефектов армирующего прутка и изменений его размеров и формы.

Согласно одному из вариантов осуществления изобретения устройство может содержать средства самопроверки для обеспечения качества выполненного соединения.

Устройство для соосного соединения муфты с армирующим прутком может также содержать автоматические средства для автоматизации выполнения соединения муфты с армирующим прутком при обеспечении качества каждого соединения.

Согласно еще одному варианту осуществления изобретения, средства противодавления на муфту содержат:

- два силовых устройства для радиального поступательного перемещения, каждое из которых управляет перемещением вогнутой формы, верхняя поверхность которой образует опору для основания муфты, и

- по меньшей мере одно толкающее силовое устройство для поступательного перемещения вдоль оси муфты вогнутых форм, снабженное датчиком, позволяющим во время выдавливания автоматически изменять положение толкающего силового устройства так, чтобы регулировать силу противодавления и удлинение муфты.

Устройство для соосного соединения муфты с армирующим прутком может дополнительно содержать средства автоматического соединения, при этом указанные средства и средства самопроверки приводятся в действие посредством однократного толкания армирующего прутка оператором для полностью автоматизированного выполнения соединения и для автоматического контроля соединения.

Предпочтительно, чтобы автоматические средства выполнения соединения муфты с армирующим прутком содержали механизмы установки муфты на резьбовой соединительный инструмент.

Согласно еще одному варианту осуществления изобретения, средства самопроверки содержат:

- средства захвата армирующего прутка и

- нагрузочные средства для приложения тянущей силы к муфте для проверки механического сопротивления тянущей силе до достижения заданной нагрузки или до разрыва узла, образованного соединением муфты с армирующим прутком.

При этом механизмы установки муфты могут содержать:

- сплошной вал резьбового соединительного инструмента,

- средства направления вала вдоль оси муфты,

- средства вращения вала и

- средства обнаружения для определения нахождения вала в выдвинутом или втянутом положении для автоматической установки муфты на резьбовой соединительный инструмент посредством навинчивания их соответствующих резьбовых частей, когда оператор толкает армирующий пруток.

Согласно еще одному варианту осуществления изобретения

- средства направления вала вдоль оси муфты включают полое силовое устройство с наружной оболочкой, образующей его корпус, в центре которого расположен вал так, что его поступательное и вращательное движение направляется вдоль оси муфты,

- средства вращения вала включают двигатель, приводящий во вращение передаточный вал, который соединен с указанным валом для совместного вращения, при этом указанный вал установлен с возможностью поступательного перемещения относительно передаточного вала вдоль их осей,

- а средства обнаружения включают два емкостных датчика положения для обнаружения верхнего конца вала при нахождении этого конца напротив указанных датчиков.

Целесообразно, чтобы между наружной оболочкой полого силового устройства и валом была расположена промежуточная деталь, а устройство дополнительно содержало:

- направляющую для перемещения вала, образующую средства направления вала, и

- поршень, установленный с возможностью поступательного перемещения в наружной оболочке и образующий нагрузочные средства для приложения тянущей силы к муфте, когда вал при своем поступательном перемещении упирается в промежуточную деталь.

Согласно следующему варианту осуществления изобретения, выдавливающий инструмент содержит:

- матрицу,

- держатель матрицы, на котором установлена матрица и который объединен со средствами поступательного перемещения выдавливающего инструмента,

- средства определения диаметра матрицы на держателе и меток, распределенных по поверхности матрицы определенным образом, но по-разному для каждой матрицы, при этом указанные метки расположены напротив датчиков положения так, что каждой матрице соответствует определенное состояние этих датчиков положения, для идентификации по диаметру матрицы диаметра муфты, соединяемой с армирующим прутком, с целью автоматической регулировки параметров цикла соединения и испытаний на растяжение.

Согласно еще одному варианту осуществления изобретения, автоматические средства для выполнения соединения и автоматические средства для проведения испытаний на растяжение управляются централизованно программируемым логическим контроллером, управляющим выполнением цикла соединения и испытаний на растяжение и регулировкой параметров цикла соединения и испытаний на растяжение в зависимости от диаметра армирующего прутка.

При этом программируемый логический контроллер осуществляет управление испытанием на растяжение до того, как наступает разрыв.

Согласно еще одному варианту осуществления изобретения, резьбовой соединительный инструмент содержит резьбовую удлиненную трубку, соединенную с резьбовой частью на конце муфты и прикрепленную к корпусу силового устройства, средства поступательного перемещения содержат полый поршень силового устройства, установленный подвижно между корпусом и удлиненной трубкой, а выдавливающий инструмент установлен на конце полого поршня с возможностью движения вдоль оси силового устройства для деформирования наружного материала муфты с образованием ее соединения с армирующим прутком и установкой на конце прутка.

Устройство для соосного соединения муфты с армирующим прутком может дополнительно содержать втулку, в которую упирается основание средств противодавления при окончании опускания полого поршня, для выполнения испытания на растяжение полученного соединения муфты с армирующим прутком в направлении оси прутка.

Преимущество настоящего изобретения состоит в том, что оно предусматривает особый способ, позволяющий, с одной стороны, возможность сгибать и удерживать муфту, а с другой стороны, выполнять соединение путем перемещения подвижной формы вдоль оси муфты без передачи усилия на армирующий пруток.

Другим существенным преимуществом предлагаемого устройства является возможность изготовления совершенно одинаковых соединений путем контроля за тем, чтобы деформация муфты была одинаковой по всей поверхности, какими бы ни были допуск на размеры армирующего прутка и форма его сторон.

Настоящее изобретение обеспечивает автоматический контроль за удлинением материала муфты, вызываемым выдавливающим усилием, чтобы приспособить ее к разбросу размеров и неточностям формы армирующих прутков и получить соединения, в которых достигается одинаковое изменение механических свойств муфты, несмотря на дефект формы прутка и отклонение его размеров от номинальных.

Это преимущество способствует также достижению оптимального качества соединений муфт с армирующими прутками, фактически добавляя к технологическому процессу фазу нормализации этих соединений и обеспечивая получение одинаковых механических свойств каждого из соединений.

Другое важное новшество в предлагаемом устройстве заключается в том, что изготовление и проверка каждого соединения муфты с прутком осуществляется так, что гарантируется получение определенных механических свойств и качество этих соединений.

Для достижения этой цели в настоящем изобретении созданы средства, обеспечивающие полную автоматизацию выполнения соединения и испытания на растяжение.

Согласно изобретению, весь цикл соединения, включающий установку муфты, посаженной на армирующий пруток, в устройство и операцию штамповки выдавливанием, с самого начала выполняется, по существу, без участия человека, т.е. полностью в автоматическом режиме.

Автоматизация процесса практически устраняет риск возможной ошибки пользователя как во время операции соединения, так и во время испытания на растяжение. Автоматические операции согласно настоящему изобретению позволяют выполнить соединение и испытание на растяжение совершенно одинаково для всех соединений муфт с армирующими прутками. Благодаря этому исключается возможность получения соединений муфт с армирующими прутками, имеющих различные механические свойства, что неизбежно происходит в случае использования ручных устройств.

Еще одно преимущество изобретения заключается в исключении риска возможной ошибки пользователя благодаря ограничению объема ручных операций.

Кроме того, все параметры, относящиеся к циклу выполнения соединения и испытания на растяжение, определяются по инструменту, закрепляемому в устройстве. После установки оператором инструмента, соответствующего заданному диаметру армирующего прутка, устройство, выполненное согласно настоящему изобретению, задает значения параметров цикла.

Таким образом, исключается любой риск возможной ошибки оператора в отношении выбора величины нагрузки, необходимой для выполнения соединения муфты с армирующим прутком, и величины нагрузки для проведения испытания этого соединения. В результате обеспечивается гарантия качества соединения и его механической прочности на растяжение.

Такое сочетание в одном устройстве автоматических средств, обеспечивающих выполнение соединения и проведение испытаний на растяжение, представляет особенный интерес. Цикл соединения и цикл испытания на растяжение выполняются автоматически в одном месте и одним устройством.

Благодаря возможности проверки каждого соединения муфты с армирующим прутком настоящее изобретение имеет особое преимущество, дополнительно повышая надежность механических соединений и их качество.

В результате проверки каждого механического соединения муфты с армирующим прутком исключается вероятность изготовления и последующего использования некачественных соединений. В случае отрицательного результата испытаний на растяжение, систематически проводимых после выполнения соединения, такое соединение аннулируется путем разъединения муфты и прутка.

Таким образом, изобретение может легко получить сертификат о гарантии качества.

Кроме того, благодаря возможности проведения испытания на растяжение для каждого соединения муфты с армирующим прутком, а также записи или хранения данных о каждом испытании, настоящее изобретение позволяет прослеживать каждое из соединений.

В течение автоматического цикла оператор имеет время, чтобы взять очередной армирующий пруток и вставить его в муфту. Таким образом, благодаря уменьшению времени операции, а также выполнению соединения и испытания на растяжение в автоматическом режиме, т.е. быстрее, чем вручную, достигается повышение производительности работ.

Следует добавить, что предлагаемое устройство может обслуживаться оператором, не имеющим специальной квалификации.

Другие цели и преимущества настоящего изобретения будут понятны из последующего описания, которое тем не менее следует рассматривать лишь в качестве ориентировочного руководства, и прилагаемых чертежей, на которых:

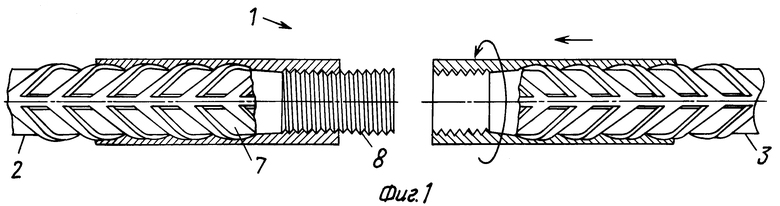

Фиг. 1 показывает механическое соединение двух армирующих прутков.

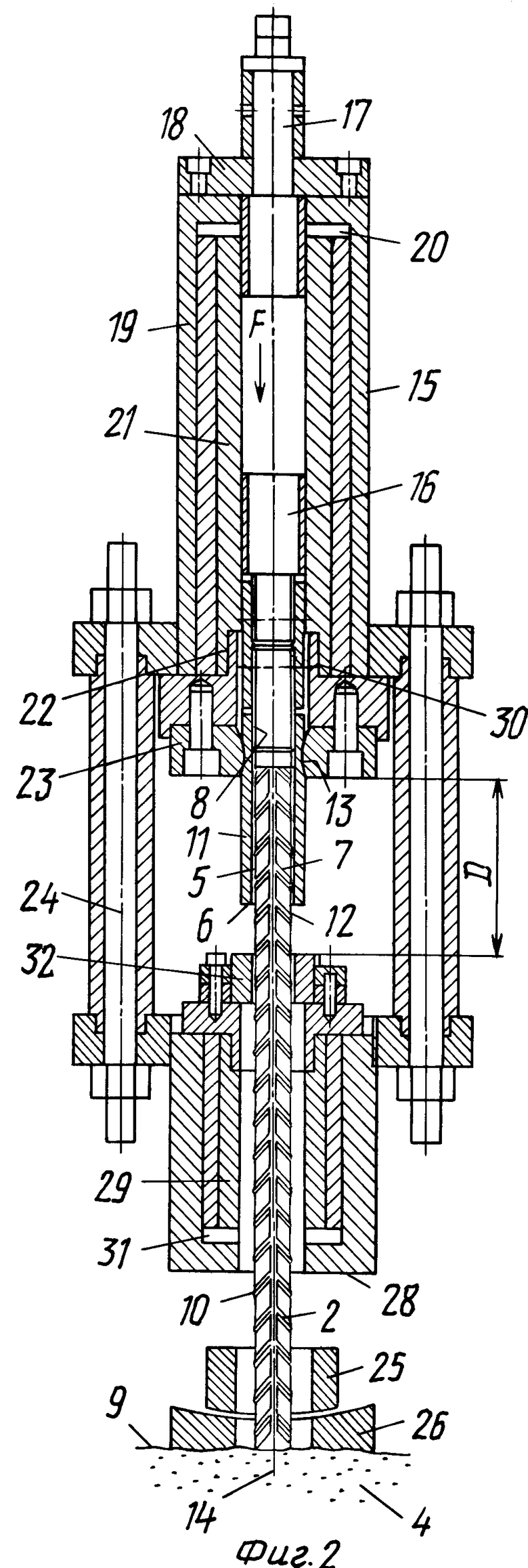

Фиг. 2 показывает устройство согласно первому варианту выполнения настоящего изобретения.

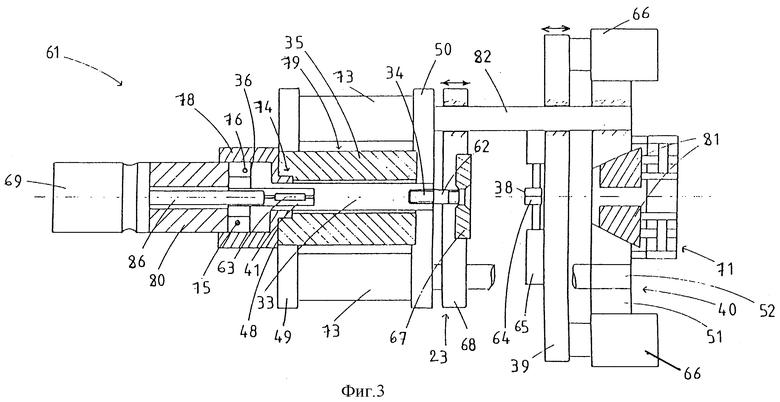

Фиг. 3 показывает другой автоматизированный вариант выполнения устройства.

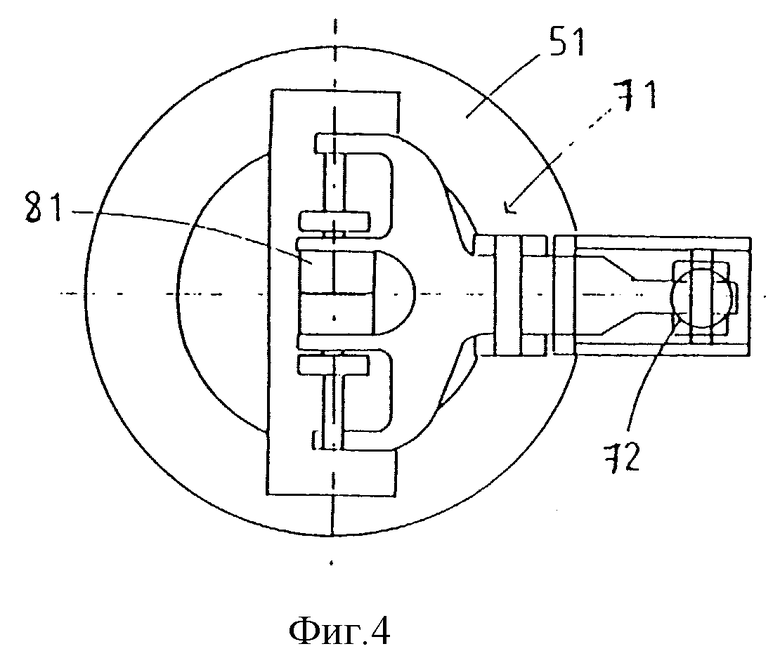

Фиг. 4 показывает вариант выполнения опорного устройства для армирующего прутка.

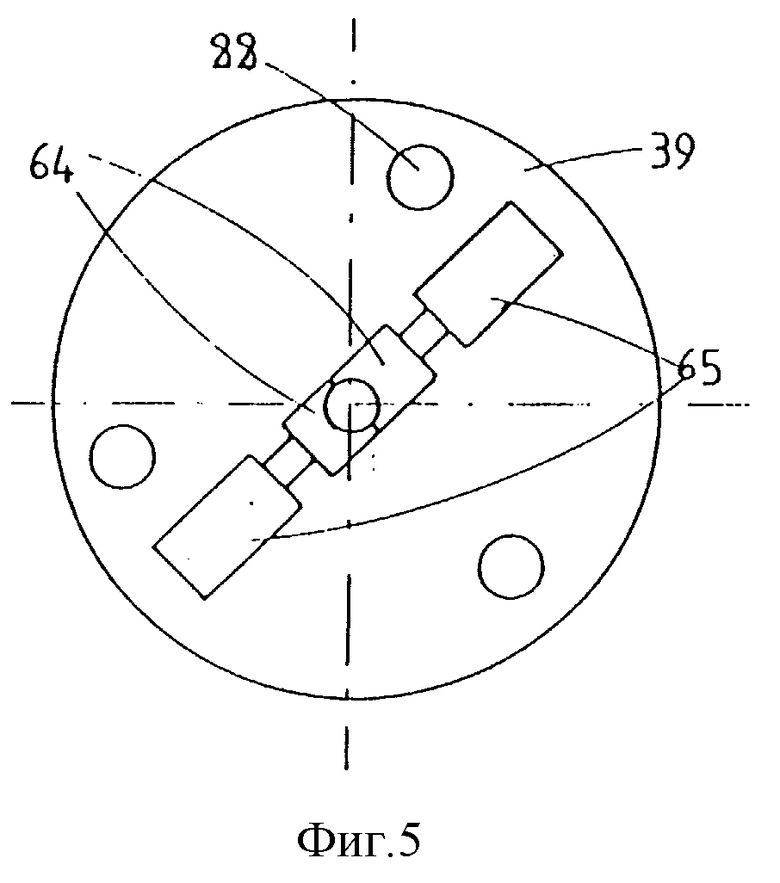

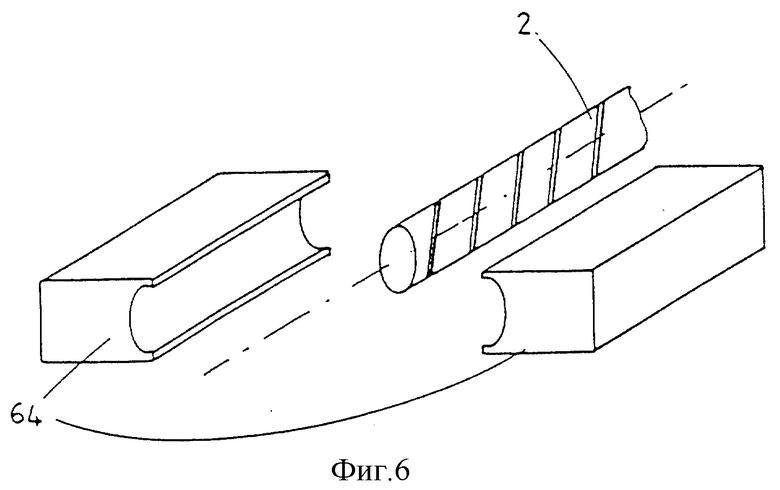

Фиг. 5 и 6 показывают вариант выполнения устройства для контроля за растяжением материала муфты.

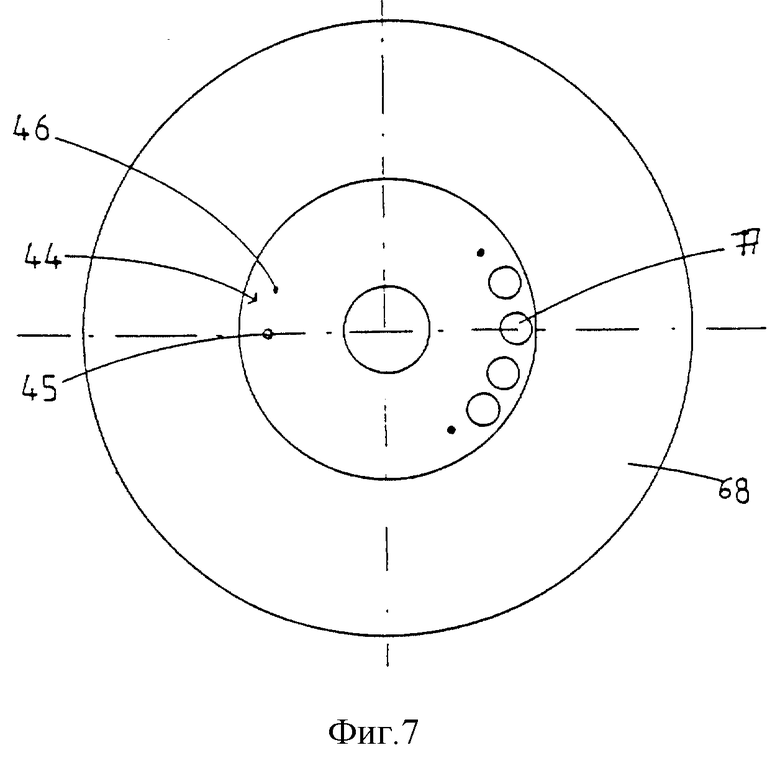

Фиг. 7 схематично показывает вариант выполнения выдавливающего инструмента.

На фиг. 1 показано механическое соединение армирующих прутков, обозначенное в целом позицией (1). В настоящее время такие армирующие прутки, хорошо известные специалистам, широко используются на строительных площадках для укрепления конструкций. В предлагаемом изобретении предпринята попытка выполнить соединение армирующего прутка (2) с другим прутком (3), который будет установлен соосно с прутком (2). Таким образом, соединение (1) обеспечивает передачу тягового усилия между этими прутками известным способом.

Устройство содержит прежде всего резьбовой соединительный инструмент (62) для закрепления муфты (11) в устройстве (61) с помощью ее резьбовой части (8). Благодаря этому муфта (11) удерживается во время операции соединения и, возможно, испытания на растяжение.

Устройство (61) имеет также подвижную форму (23), обеспечивающую выполнение соединения посредством необходимой деформации муфты (11) при ее контакте с формой (23).

Для получения нормального соединения вдоль оси (14) прутка (2) устройство (61) содержит механизмы поступательного перемещения выдавливающего инструмента (23).

Все механизмы, подробно рассмотренные ниже, позволяют исключить действие осевых сил на армирующий пруток (2).

В описании рассмотрены два предпочтительных варианта устройства, в одном из которых устройство имеет малый вес (фиг.2), а в другом является полностью автоматическим (фиг.3).

На фиг. 2 показан первый вариант выполнения изобретения, имеющий простую конструкцию и малый вес и поэтому удобный в обращении на строительном участке. Как видно на чертеже, армирующий пруток (2), неподвижно закрепленный в бетоне (4), имеет конец (7), не оснащенный каким-либо соединительным средством, например резьбой. Этот пруток имеет на своей наружной поверхности ребра (10), предназначенные для более надежного удерживания его в бетоне при действии механических нагрузок. Ребра (10) имеют неправильную форму и переменные размеры и расстояния друг от друга, соответствующие исходному номинальному диаметру армирующего прутка.

Механическое соединение (1) армирующих прутков включает муфту (11), имеющую полую цилиндрическую часть (5), в которую через отверстие (12) вставлен конец (7) прутка.

В рассматриваемом варианте муфта (11) имеет цилиндрическую часть на большом участке длины и часть, на которой выполнена выемка (13). Конец муфты за выемкой (13) имеет резьбовую часть 8. Резьбовая часть (8) показана также на фиг. 1.

В зависимости от конкретных требований часть (8) может иметь наружную или внутреннюю резьбу. Следует заметить, что пруток (2) и резьбовая часть (8) расположены соосно вдоль оси (14), что позволяет выполнять соединение концов прутков (2) и (3).

Очевидно, что различные составные элементы механического соединения (1) выполнены из металла, однако для муфты (11) более предпочтительным является материал, обладающий большей податливостью по сравнению с материалом прутка (2), что обеспечивает проникновение материала муфты (11) между ребрами (10) вследствие пластической деформации под действием давления на наружную поверхность муфты (11).

Согласно рассматриваемому варианту выполнения изобретения, устройство содержит механизмы поступательного перемещения выдавливающего инструмента, выполненные в виде полого силового устройства (15) двойного действия, включающего корпус (19) и поршень (21). К концу (22) поршня (21) присоединен выдавливающий инструмент (23), который может иметь различную форму, например круглую, или может быть снабжен гранулами или шариками. В некоторых случаях выдавливающий инструмент (23) может регулироваться в соответствии с диаметром прутка, подлежащего соединению. Регулировка самого соединения может осуществляться путем подбора количества шариков и, возможно, созданием кругового движения для выполнения соединения по винтовой линии.

В рассматриваемом варианте осуществления изобретения резьбовым соединительным инструментом (62) является трубчатая удлиненная деталь (16). На конце (30) этой детали выполнена резьба, соединенная с наружной или внутренней резьбой части (8) конца муфты (11). На другом конце трубчатой детали (16) имеется резьба (17) для соединения с концом (18) полого силового устройства (15) предпочтительно двойного действия. В корпусе (19) этого устройства имеется пространство (20), ограниченное трубчатой деталью (16), в котором может перемещаться полый поршень (21).

Выдавливающий инструмент (23) сначала устанавливают на выемке (13), а затем под действием значительного давления, передаваемого через поршень (21), перемещают по наружной поверхности цилиндрической части 5 муфты (11). В результате давления, сопровождаемого деформацией поверхности муфты (11), происходит соединение муфты с концом (7) армирующего прутка (2).

В случае использования шариков или гранул выдавливающий инструмент (23) создает на наружной части муфты достаточное количество бороздок, распределенных по всей поверхности. Количество бороздок будет, конечно, зависеть от диаметра прутка, подлежащего соединению.

Во время осевого, а возможно, и кругового перемещения на расстояние D, показанное на фиг. 2, выдавливающий инструмент (23), прикладывая к муфте (11) давление, подвергает ее материал пластической деформации и заставляет его проникать между ребрами (10) армирующего прутка на его конце (7). Такое проникновение может быть обеспечено путем выбора для муфты (11) материала, имеющего большую податливость, чем материал прутка (2).

Устройство согласно изобретению содержит также механизмы (24,27,29,32) для создания противодавления на муфту (11) путем приложения к ней силы в направлении, противоположном направлению силы, создаваемой выдавливающим инструментом (23) и обозначенной на фиг. 2 стрелкой F.

Для этого во время операции соединения второе полое силовое устройство (27) двойного действия, установленное напротив силового устройства (15) за корпусом (19) с помощью тяг (24), прикладывает к основанию (6) муфты (11) силу противодавления в направлении, противоположном направлению силы F, создаваемой силовым устройством (15). Регулируя при помощи клапана давление в камере (31) и величину перемещения поршня (29) силового устройства (27), можно регулировать силу противодавления, приложенную через переходные детали (32) к основанию (6) муфты (11), и тем самым деформацию материала основания под действием силы F, приложенной выдавливающим инструментом (23). Таким образом, можно регулировать величину деформации в соответствии с изменениями размеров и формы армирующего прутка (2) и его ребер (10), гарантируя проникновение материала муфты (11) между ребрами (10) и обеспечивая постоянство качества соединения.

При перемещении поршня (21) в направлении стрелки F конец выдавливающего инструмента (23) проходит вдоль оси (14) расстояние D. Основание (28) силового устройства (27), создающего противодавление, входит в контакт с втулкой (25), расположенной на плите (26), выполненной в виде втулки.

В конце операции благодаря втулкам (25,26) основание (28) силового устройства (27), создающего противодавление, удерживает ось (14) армирующего прутка в перпендикулярном положении независимо от состояния поверхности (9) бетона (4), а силовое устройство (15) прикладывает силу заданной величины, например, равную 99% от предела упругости армирующего прутка. Результат этого испытания может рассматриваться как положительный, если во время действия силы не будет наблюдаться проскальзывания муфты (11) по прутку (10). Это проскальзывание может быть обнаружено по падению давления масла в манометре.

Если соединение (1) выполнено неудовлетворительно, то во время испытания оно будет разрушено, что безусловно лучше, чем если бы это разрушение произошло на строительной площадке. Если соединение не выдержало испытания, его нужно либо переделать, либо заменить.

Следует отметить, что рассмотренное устройство для соединения муфты (11) с армирующим прутком (2) является весьма компактным и действует строго вдоль оси (14) прутка, находясь над ним. Это дает возможность с удобством использовать устройство на строительной площадке, где армирующие прутки уже установлены на место без использования каких-либо других соединительных устройств, а также в местах, где ограничено рабочее пространство и сосредоточено большое количество армирующих прутков.

Следует также заметить, что силы, создаваемые выдавливающим инструментом (23), поглощаются муфтой (11). Осевая сила, создаваемая силовым устройством (15), поглощается муфтой (11), поэтому нет необходимости в установке массивной опорной конструкции для амортизации этой силы. В отличие от известных устройств, где муфта не создает реакции во время операции соединения, в данном случае муфты полностью воспринимают силы, развиваемые в процессе соединения. В описываемом устройстве муфта (11) выполняет функцию создания противодействия во время операции соединения, благодаря чему возможно выполнение работ на открытом воздухе без использования мощных опор и инструментов.

Длина муфты (11) и длина D участка, на котором происходит соединение, зависит от плотности расположения и размера ребер (10) и выступов на прутке (2), а также от диаметра прутка и режима выполнения операции, а именно: в холодном или нагретом состоянии находятся соединяемые элементы, перемещение совершается только в продольном направлении или по винтовой линии.

Согласно второму варианту осуществления изобретения, операции по соединению и испытание на растяжение выполняются полностью автоматически. Устройство (61), согласно второму варианту, показано на фиг. 3.

Устройство (61) для соединения муфты (11) с армирующим прутком (2) содержит механизмы для автоматического выполнения операции соединения, которые дают возможность получать высокое качество соединений.

В рассматриваемом варианте выполнения устройства такие автоматические механизмы включают механизмы (33,62,63,69,75,76,79) установки муфты (11). Эти механизмы обеспечивают автоматическую установку муфты (11) на резьбовой соединительный инструмент (62), а также вывинчивание муфты в конце рабочего цикла.

В соответствии с описываемым вариантом, механизмы (33) для установки муфты (11) выполнены в виде сплошного вала (33) резьбового соединительного инструмента (62). Этот вал служит для установки инструмента (62) с возможностью его замены, особенно в случае изменения диаметра муфты (11), устанавливаемой на соединительном резьбовом инструменте (62). Вал (33) предпочтительно установлен таким образом, чтобы он мог вращаться и перемещаться поступательно вдоль своей основной оси.

Устройство (61) имеет также выдавливающий инструмент (67), обеспечивающий во время контакта с муфтой (11) ее соединение с прутком (2) в результате ее пластической деформации под действием этого инструмента.

В рассматриваемом варианте осуществления изобретения вал (33) может перемещаться поступательно по оси (14) с помощью направляющих механизмов (79). Эти механизмы могут быть в виде полого силового устройства (79) с корпусом, образованным наружной оболочкой (35). Такая конструкция полого силового устройства (79) допускает поступательное перемещение вала (33) по оси (14) и его вращение. Наружная оболочка (35) позволяет закрепить силовое устройство (79) на конструктивных элементах (49,50) устройства (61).

В рассматриваемом варианте выполнения изобретения механизмы (69,86) вращения вала (33) включают двигатель (69), вращающий передаточный вал (86), который соединен с валом (33) для обеспечения его вращения.

Двигатель (69) может быть электрическим или гидравлическим. Мощность и скорость вращения этого двигателя выбирают таким образом, чтобы обеспечить надежное ввинчивание резьбовой части (8) муфты (11) в резьбовой соединительный инструмент (62).

Для управления моментом начала вращения вала (33) и инструмента (62) в рассматриваемом варианте выполнения изобретения имеются устройства (75,76), определяющие, в каком положении находится вал (33) - выдвинутом или вдвинутом.

Как показано на фиг. 3, датчик (76) положения расположен у верхнего конца (36) вала (33), когда вал занимает вдвинутое положение, соответствующее состоянию покоя, в котором вал (33) не сдвинут относительно силового устройства (79).

Второй емкостной датчик (75) положения вала (33) установлен немного дальше по ходу перемещения вала так, что он находится напротив верхнего конца (36) вала (33), когда вал занимает выдвинутое положение, т.е. когда вал переместился относительно полого силового устройства (79).

Таким образом, механизмы (75,76) обнаружения наличия вала позволяют определить, переместился ли вал (33) относительно своего положения покоя, когда он втянут внутрь полого силового устройства (79).

Дополнительный вариант выполнения изобретения включает механизмы (63), противодействующие перемещению вала (33). Эти механизмы могут быть образованы, например, пневматическим или гидравлическим силовым устройством (63), установленным у конца передаточного вала (86) и примыкающим к верхнему концу (36) вала (33). Противодействующие механизмы (63) обеспечивают пружинный эффект с целью смещения вала (33) во время его поступательного движения.

Устройство (61) для автоматического выполнения соединения содержит также выдавливающий инструмент (23), как показано на фиг. 3. Наиболее часто такой инструмент включает матрицу (67) и ее держатель (68), обеспечивающий удерживание матрицы (67) и возможность установки в устройство (61) матриц различных типов и диаметров.

Матрица (67) имеет известную конструкцию, а ее диаметр выбирают таким образом, чтобы она могла быть насажена на соединенную муфту (11) по ее наружному диаметру. Резьбовая часть (8) муфты (11) может быть вставлена в матрицу (67) до шейки (13) муфты (11).

Устройство (61) согласно настоящему изобретению содержит также механизмы (73) поступательного перемещения выдавливающего инструмента (23) вдоль оси муфты (11). В варианте выполнения изобретения, показанном на фиг. 3, механизмы (73) поступательного перемещения выполнены в виде по меньшей мере одного выдавливающего силового устройства (73), взаимосвязанного с выдавливающим инструментом (23), однако возможно использование как одного, так и нескольких выдавливающих силовых устройств (73), например гидравлических, оси которых параллельны оси муфты.

Устройство (61) содержит также механизмы (64,65,66) противодавления, позволяющие автоматически регулировать удлинение материала армирующего прутка (2) под действием выдавливающего усилия в зависимости от дефектов формы и изменения размеров муфты (11). Такая регулировка гарантирует одинаковое изменение механических свойств армирующего прутка (2) в процессе выдавливания.

В одном из вариантов выполнения изобретения механизмы (64,65,66) противодавления включают два силовых устройства (65) для радиального перемещения, по меньшей мере одно выталкивающее силовое устройство (толкатель) (66) и две вогнутые формы (64), как показано на фиг. 5.

Две вогнутые формы (64) опираются на основания муфты (11) своими верхними поверхностями (38). Форма и размеры вогнутых форм (64) могут быть различными, однако предпочтительно, чтобы они соответствовали размерам муфты (11) и армирующего прутка (2), как показано на фиг. 6.

Для прижатия верхних поверхностей (38) вогнутых форм (64) к основанию муфты (11) могут использоваться, например, два толкателя (66), ориентированные вдоль оси муфты (11), как показано на фиг. 3.

В варианте выполнения устройства, показанном на фиг. 3, вогнутые формы (64) и силовые устройства (65), служащие для радиального перемещения, установлены на кольце (39) и могут перемещаться вдоль оси (14) устройства (61) толкателями (66), упирающимися в поверхность этого кольца (39).

Толкатели (66) предпочтительно снабжены датчиком, с помощью которого поддерживается постоянное значение нажимной силы, создаваемой этими толкателями. Регулировка нажимной силы осуществляется путем выдвижения или втягивания поршней толкателей (66). Таким образом, изменяя положение одного или нескольких толкателей (66), можно регулировать силу противодавления, прикладываемую к муфте (11), и момент начала удлинения металла этой муфты.

Согласно настоящему изобретению, в автоматизированном варианте выполнения устройства (61) для соединения муфты (11) с армирующим прутком (2) могут быть установлены также автоматические механизмы для проведения испытаний на сопротивление тянущей силе (на растяжение), образующие механизмы самопроверки.

В предпочтительном варианте осуществления изобретения цикл испытания на растяжение выполняется автоматически по завершении цикла соединения. Испытания производятся систематически после того, как оператор смещает соединение, нажимая рукой на армирующий пруток (2).

По окончании операции соединения муфты с армирующим прутком автоматические механизмы, выполняющие испытание на растяжение, проверяют механическое сопротивление полученного соединения растяжению.

Автоматические механизмы, выполняющие это испытание, содержат, как правило, механизмы (71) захвата армирующего прутка (2) и нагрузочные механизмы (74) для приложения тянущей силы к муфте (11). Механизмы (74) позволяют проверять механическое сопротивление тянущей силе вплоть до величины, соответствующей заданной нагрузке или разрыву либо полученного соединения муфты (11) с армирующим прутком (2), либо самого прутка.

В рассматриваемом варианте осуществления изобретения устройство для захвата армирующего прутка (2) содержит тиски (71).

На фиг. 4 показан вариант выполнения таких тисков, расположенных на конце устройства (61) напротив механизмов (33,62,63,69,75,76,86) установки муфты (11). Разжатие и зажатие тисков осуществляется предпочтительно управляющим силовым устройством (72).

В рассматриваемом варианте выполнения изобретения тиски (71) содержат зажимное приспособление (81), установленное на наклонной опорной поверхности, позволяющей надежно закрепить армирующий пруток (2) во время испытания на растяжение. На фиг. 3 показано, как зажимное приспособление (81) опирается на твердую наклонную опорную поверхность конструктивного узла (40) устройства (61). Зажимное приспособление (81) предпочтительно имеет поверхности, создающие опору армирующему прутку (2) по его наружному диаметру.

Такие тиски (71) обеспечивают надежный зажим армирующего прутка (2) в зажимном приспособлении (81), причем усилие зажима может автоматически регулироваться управляющим силовым устройством (72).

Для проведения испытания на растяжение нагрузочные механизмы (33,34,74) работают вместе с механизмом (71) захвата и прикладывают тянущую силу к муфте (11). В состав нагрузочных механизмов (33,34,74) входит промежуточная деталь (78), расположенная, как показано на фиг.3, между наружной оболочкой (35) полого силового устройства (79) и валом (33). Промежуточная деталь (78) направляет перемещение вала (33), образуя направляющий механизм для вала (33). Промежуточная деталь (78) закреплена на полом поршне силового устройства (79), позволяя валу перемещаться в наружной оболочке (35).

В рассматриваемой конструкции полое силовое устройство (79) образовано наружной оболочкой (35), сплошной промежуточной деталью (78), закрепленной на поршне, и валом (33). Таким образом, нагрузочные механизмы (33,34,74) создаются при поступательном перемещении промежуточной детали (78) в наружной оболочке (35) полого силового устройства (79). Это перемещение выполняется с блокированием подвижности вала (33) промежуточной деталью (78), с этой целью на валу (33) выполнено кольцо (48), предназначенное для упора в плоскую поверхность промежуточной детали (78).

В рассматриваемом варианте выполнения изобретения двигатель (69) и передаточный вал (86) поддерживаются прочной опорой, создаваемой промежуточной деталью (78). Таким образом, во время испытания на растяжение происходит поступательное перемещение узла, состоящего из резьбового соединительного инструмента (62), вала (33), промежуточной детали (78), передаточного вала (86) и двигателя (69), вдоль оси муфты.

В другом варианте осуществления изобретения предусмотрено по меньшей мере одно силовое устройство (80) для выполнения обратного хода, которое имеет корпус, объединенный в одно целое с конструкцией (40). Это силовое устройство (80) предназначено для амортизации перемещения детали (78), когда во время испытаний на растяжение происходит разрыв армирующего прутка (2) или соединения муфта (11) - пруток (2). На фиг. 3 центральное силовое устройство (80), имеющее поршень, который может служить амортизирующей опорой для промежуточной детали (78), показано схематично.

При выполнении обратного хода в конце испытания на растяжение силовое устройство (80) устанавливает вал (33) в исходное положение внутри наружной оболочки (35) полого силового устройства (79). Размеры и характеристики всех элементов могут быть подобраны в соответствии с силой, создаваемой для амортизации перемещения вала (33).

Различные элементы, составляющие устройство (61), могут быть установлены на конструкции (40), образующей раму устройства (61).

Согласно альтернативному варианту выполнения устройства, показанному на фиг.3, конструкция (40) содержит кольца (49,50, 51), неподвижно закрепленные на стержнях (52).

На этих неподвижных кольцах установлены выдавливающие силовые устройства (73), наружная оболочка (35), установочные механизмы (33,62,63,69,75,76,79,86) и механизмы (71) зажима армирующего прутка (2). Эти кольца предпочтительно должны соответствовать по форме и размерам держателю (68) матрицы (67).

Согласно предпочтительному варианту осуществления изобретения, автоматические механизмы, выполняющие соединение, и автоматические механизмы, выполняющие испытание на растяжение, управляются централизованно программируемым логическим контроллером. Этот контроллер может управлять последовательным выполнением всех операций по соединению муфты и прутка и испытаний на растяжение, а также изменять технологические параметры цикла соединения и испытаний в зависимости от диаметра муфты.

Программируемый логический контроллер позволяет регулировать параметры цикла, особенно в зависимости от диаметра муфты (11). Основными параметрами цикла являются:

- скорость вращения двигателя (69),

- скорость поступательного движения механизмов (73) перемещения выдавливающего инструмента (23), регулируемая с помощью гидравлического давления,

- сила противодавления, приложенная механизмами (64,65,66) противодавления к основанию муфты (11), и

- величина нагрузки, с которой выполняют испытание на растяжение, т.е. максимальная нагрузка, создаваемая нагрузочными механизмами (74).

При ручном режиме работы эти параметры могут регулироваться оператором вручную. Однако предпочтительна их автоматическая регулировка в соответствии с диаметром матрицы (67).

Указанные параметры цикла чаще всего устанавливаются в соответствии с наружным диаметром армирующего прутка. Диаметр матрицы (67) подбирают по наружному диаметру муфты (11), при этом выбор матрицы (67), сделанный оператором, позволяет автоматически определять наружный диаметр армирующего прутка, соединяемого с муфтой, и соответственно изменять параметры цикла соединения и испытаний. Согласно примеру, показанному на фиг.7, выдавливающий инструмент (23) содержит также матрицу (67) и ее держатель (68) с устройством (67) определения диаметра матрицы (67), связанным с программируемым логическим контроллером.

Устройство (67) определения диаметра матрицы (67) включает датчики (77) положения, закрепленные на держателе (68) матрицы, как показано на фиг.7, предпочтительно индуктивные датчики. Датчики (77) положения выдают двоичную информацию, соответствующую наличию или отсутствию метки.

Эти метки распределены по поверхности матрицы (67) заданным образом, но по-разному для каждой из матриц. Положение меток выбирают таким образом, чтобы они были расположены напротив датчиков (77) положения.

Согласно изобретению, устройство определения диаметра включает также позиционирующее приспособление (44), позволяющее установить матрицу (67) на держатель (68) единственно возможным образом. Позиционирующее приспособление включает, например, установочный выступ (45), вставляемый в полость, выполненную на поверхности матрицы (67), а также установочные винты (46) для закрепления матрицы (67) на держателе (68). Наличие установочного выступа (45) допускает установку матрицы (67) на держатель (68) только в одном положении. Таким образом, каждая матрица соответствует определенному состоянию датчиков (77) положения.

Иначе говоря, сочетание состояний датчиков (77) положения соответствует диаметру матрицы (67), а значит, и диаметру муфты (11). Двоичная информация от датчиков (77) положения может быть передана в программируемый логический контроллер для выбора параметров цикла соединения и испытания.

Программируемый логический контроллер позволяет также записывать изменение тянущей силы и изменение положения нагрузочных механизмов (74) во время испытания на растяжение. Таким образом, существует возможность сохранения данных о каждом испытании на растяжение.

Кроме того, программируемый логический контроллер позволяет проводить периодические или выборочные испытания на разрушение соединения и знать величину тянущей силы, при которой происходит разрыв армирующего прутка (2) или соединения муфты (11) с прутком (2).

Рассмотренное устройство для соединения муфты (11) с армирующим прутком (2) обеспечивает автоматизацию выполнения соединения, гарантируя его качество и ограничивая до минимума участие человека в работе устройства.

Согласно изобретению, рабочий цикл включает последовательность следующих операций.

Сначала в устройство (61) устанавливает матрицу (67), соответствующую диаметру муфты (11), которая будет вставляться в эту матрицу. Затем армирующий пруток (2) вставляют в полую цилиндрическую часть (5) муфты (11). Собранный таким образом узел вводится в устройство (61) так, что резьбовая часть (8) муфты (11) входит в контакт с резьбовым соединительным инструментом (62). После этого толкают узел "муфта (11)-армирующий пруток (2)", в результате чего начинается цикл автоматического соединения и испытания на растяжение. По завершении этого цикла узел "муфта (11)-армирующий пруток (2)" удаляют из устройства (61). В случае плохого результата испытания или в случае испытания с разрушением соединения разрушенный узел "муфта (11)-армирующий пруток (2)" удаляют вручную.

При автоматической работе соединительного устройства (61), выполненного согласно настоящему изобретению, гарантируется получение надежных соединений муфты (11) с армирующим прутком (2).

Согласно изобретению, когда армирующий пруток (2), на котором установлена муфта (11), вставляют в устройство (61), резьбовая часть муфты (11) упирается в резьбовой соединительный инструмент (62). Затем оператор дополнительно толкает пруток (2), что приводит к упругому смещению вала (33) относительно промежуточной детали (78). Это смещение вала (33) может амортизироваться пневматическим или гидравлическим цилиндром (63), установленным предпочтительно между верхним концом (36) вала (33) и концом передаточного вала (86).

После перемещения верхнего конца (36) вала (33) датчик (76) положения устанавливается в состояние покоя. Когда верхний конец (36) достигает датчика (75) положения, он срабатывает и запускает двигатель (69).

Двигатель (69) через передаточный вал (86) вращает вал (33) и резьбовой соединительный инструмент (62), при этом резьбовая часть (8) муфты (11) начинает навинчиваться на резьбовой соединительный инструмент (62).

Когда навинчивание муфты заканчивается, силовые устройства (65), служащие для радиального перемещения, обеспечивают смыкание вогнутых форм (64) на наружной поверхности армирующего прутка (2). Затем толкатели (66) перемещают вогнутые формы (64) до упора в основание муфты (11).

Благодаря упору вогнутых форм (64) в основание муфты (11) достигается правильная установка армирующего прутка (2) внутри полой цилиндрической части (5) муфты (11). Армирующий пруток (2) перемещается с помощью вогнутых форм (64), которые слегка сжимают его.

Таким образом, муфта (11) занимает положение, в котором ее шейка (13) полностью входит в матрицу (67). Когда навинчивание резьбовой части (8) заканчивается, вал (33) возвращается в исходное положение, что приводит к повторному срабатыванию датчика (76) положения. Когда кольцо (48) вала (33) упирается в промежуточную деталь (78), происходит увеличение крутящего момента двигателя (69), после чего вращение двигателя прерывается, например, с помощью объединенного моноконтакта. Таким образом, любое перемещение вала (33) против промежуточной детали (78) блокируется.

Для создания опоры армирующему прутку (2) тиски (71) регулируются управляющим силовым устройством (72). Это силовое устройство (72) обеспечивает поступательное перемещение зажимного приспособления (81), удерживающего армирующий пруток (2) по его диаметру.

Затем начинается операция выдавливания, выполняемая следующим образом. Выдавливающее силовое устройство (73) перемещает матрицу (67) и ее держатель (68) вдоль оси муфты (11). В рассматриваемом варианте выполнения изобретения направляющие (82) обеспечивают правильную ориентацию матрицы (67) при ее перемещении.

Во время выдавливания толкающие силовые устройства (66) передают на основание муфты (11) силу, направленную противоположно выдавливающей силе, создаваемой матрицей (67). Для поддержания постоянной силы противодавления толкатели (66) могут перемещаться так, чтобы вогнутые формы (64) выдвигались вперед или отводились назад.

Благодаря наличию механизмов (64,65,66), создающих противодавление, достигается преимущество, состоящее в возможности регулировки удлинения металла муфты (11) с гарантией достижения постоянства изменений механических свойств стали, из которой выполнена муфта (11). Так, если диаметр армирующего прутка (2) превышает номинальное значение, то сила, создаваемая матрицей (67), возрастает, что приводит к немедленному отведению форм (64) назад толкателями (66), при этом имеет место большее удлинение металла муфты (11). Если же диаметр армирующего прутка (2) меньше номинального значения, то сила, создаваемая матрицей (67), намного меньше и не вызывает движение вогнутых форм в обратном направлении, при этом происходит меньшее удлинение металла муфты.

В конце операции выдавливания матрица (67) упирается в вогнутые формы (64) и перемещает толкатели (66) в обратном направлении. Как только толкатели (66) останавливаются, сила, создаваемая выдавливающими силовыми устройствами (73), быстро возрастает, при этом давление выдавливающих силовых устройств (73) таково, что вызывает установку этих устройств в нулевое положение.

После этого выдавливающие силовые устройства (73) возвращаются в исходное положение. В то же время или вслед за этим вогнутые формы (64) отводятся от наружной поверхности армирующего прутка (2) с помощью силовых устройств (65), выполняющих радиальное перемещение.

Далее приводятся в действие нагрузочные механизмы (74), выполняющие испытание на растяжение. Промежуточная деталь (78) поступательно перемещается относительно наружной оболочки (35), перемещая вал (33) с помощью его выступа (48). Это перемещение продолжается до момента достижения заданной нагрузки, соответствующей контрольному давлению, вызывающему перемещение промежуточной детали (78) в наружной оболочке (35).

В одном из вариантов осуществления изобретения данные о тянущей силе и перемещении промежуточной детали (78) вводятся в память устройства, что позволяет прослеживать выполнение каждого соединения муфты (11) с армирующим прутком (2).

В случае, если под управлением программируемого логического контроллера происходит испытание на разрушение соединения, то оно продолжается до разрыва прутка.

По окончании испытания на разрыв автоматический цикл, управляемый программируемым логическим контроллером, продолжается операцией разжимания тисков (71) управляющим силовым устройством (72). Затем, после автоматической установки в нулевое состояние всех инструментов устройства (61), муфта (11) может быть вручную вывернута из устройства.

По окончании испытания на растяжение без разрушения соединения вывинчивание муфты (11) выполняется устройством 61.

При установке нулевого давления нагрузочных механизмов (74) двигатель (69) вращается в направлении, обратном направлению вращения при ввинчивании муфты (11), при этом вращение передаточного вала (86) и вала (33) обеспечивает вывинчивание муфты (11). Сразу после этого управляющее силовое устройство (72) разжимает тиски (71), освобождая армирующий пруток (2) из зажимного приспособления (81). Затем узел армирующего прутка (2) с муфтой (11), соединение которых проверено на прочность, может быть извлечен из устройства (61) оператором вручную.

В случае, если испытание на растяжение без разрушения соединения дает отрицательный результат, т.е. если соединение нарушается до того, как тянущая сила достигнет запрограмированной величины, то нагрузочные механизмы (74) продолжают прикладывать тянущую силу до полного разъединения муфты (11) с прутком (2). После этого муфта (11) становится непригодной к использованию.

В варианте осуществления изобретения, в котором предусмотрено силовое устройство (80) обратного хода, это устройство приводится в действие до начала полностью ручной операции и обеспечивает остановку промежуточной детали (78) и вала (33).

Все инструменты, входящие в состав устройства (61) для соединения муфт (11) с армирующим прутком (2), возвращаются в исходное положение, после чего возможно выполнение нового цикла соединения муфты с прутком и испытания на растяжение.

Настоящее изобретение может быть использовано не только при работе с армирующими прутками, но и с другими изделиями, как, например, гладкие монтажные прутки, на одном конце которых предварительно выполнены зазубрины с помощью механического устройства или пресс-формы.

Изобретение относится к области строительства. Устройство для соосного соединения прутка с муфтой, имеющей резьбовую часть с наружной или внутренней резьбой и полую цилиндрическую часть, содержит резьбовой соединительный инструмент для соединения с резьбовой частью муфты, полое силовое устройство двойного действия, выдавливающий инструмент, средства поступательного перемещения выдавливающего инструмента вдоль оси муфты для деформации ее материала с образованием ее соединения с армирующим прутком и средства противодавления на муфту для приложения к ней силы в направлении, противоположном направлению силы, создаваемой выдавливающим инструментом. Технический результат: средства противодавления обеспечивают автоматическую регулировку удлинения материала муфты в зависимости от дефектов армирующего прутка и изменений его формы и размеров. 14 з.п. ф-лы, 7 ил.

| Язычковый музыкальный инструмент | 1952 |

|

SU98099A1 |

| СПОСОБ ОЦЕНКИ ЧУВСТВИТЕЛЬНОСТИ СОСУДИСТОГО ЭНДОТЕЛИЯ ПЕРИФЕРИЧЕСКИХ АРТЕРИЙ | 2005 |

|

RU2283031C1 |

| Способ анкеровки арматуры | 1967 |

|

SU245321A1 |

| СПОСОБ КОНСЕРВИРОВАНИЯ ПЛОДОВ И ЯГОД | 2007 |

|

RU2347505C1 |

| СИСТЕМА ТЕПЛОСНАБЖЕНИЯ | 2003 |

|

RU2235250C1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2000-11-20—Публикация

1998-04-22—Подача