Изобретение относится к химическому машиностроению, а именно к устройствам для аккумулирования водорода при помощи гидридообразующих сплавов, и может быть использовано в химической и электронной промышленности, а также в металлургии.

Поглощение и выделение водорода гидридообразующими сплавами протекают со значительными тепловыми эффектами, поэтому одной из наиболее важных проблем для таких аппаратов является проблема теплопеpедачи в слое сорбента и от стенки аппарата к слою.

Известен способ изготовления аппарата для аккумулирования водорода гидридом металла [1] включающий помещение в металлический цилиндр заготовки из пористого материала, обжатие цилиндра с заготовкой, в результате чего заготовка плотно прижимается к центральной пористой трубе. Затем образовавшуюся полость заполняют гипсом, после чего пористый материал удаляют, формируют металлическое покрытие, а затем удаляют гипс.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления аппарата для аккумулирования водорода гидридом металла [2] включающий размещение в корпусе фильтровальных перегородок, органического пористого материала, осаждение на поверхности пористого материала металлического покрытия и удаление органического пористого материала с образованием высокопористого ячеистого металлического материала. Ячеистый металлический материал согласно этому способу получают путем помещения в металлический цилиндр заготовки из пористого материала, обжатия цилиндра с заготовкой, в результате чего заготовка плотно прижимается к центральной пористой трубе. На пористую стенку заготовки наносят графит с образованием электропроводного слоя, с помощью электролиза формируют металлическое покрытие.

Недостатками этих способов является невозможность получения металлического покрытия равномерной пористости, в результате чего образуются зоны локального повышения концентрации гидрида металла, что приводит к нарушениям технологического режима в процессе эксплуатации хранилища.

Целью изобретения является повышение технологичности изготовления аппарата для аккумулирования водорода.

Для этого в способе изготовления аппарата для аккумулирования водорода, включающем размещение в корпусе фильтровальных перегородок, органического пористого материала, осаждение на поверхности пористого материала металлического покрытия и удаление органического пористого материала с образованием высокопористого ячеистого металлического материала, металлическое покрытие осаждают внутри объема пористого органического материала, а фильтровальные перегородки размещают осаждением на торцовой поверхности высокопористого ячеистого металлического материала.

Перед размещением пористого органического материала внутри корпуса целесообразно установить змеевик теплообменника.

Целесообразно внутри объема органического пористого материала осаждать материал, обеспечивающий уменьшение объема при нагреве, а снаружи материал, обеспечивающий увеличение объема при нагреве.

Удаление органического пористого материала можно производить нагревом в восстановительной среде.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что предлагаемый способ изготовления аппарата для аккумулирования водорода отличается тем, что металлическое покрытие осаждают внутри объема пористого органического материала, а фильтровальные перегородки размещают осаждением на торцовой поверхности металлического пористого материала, перед загрузкой пористого органического материала внутри корпуса размещают змеевик теплообменника, внутри объема органического пористого материала осаждают материал, обеспечивающий уменьшение объема при нагреве, а на торцовой поверхности металлического пористого материала материал, обеспечивающий увеличение объема при нагреве, удаление органического пористого материала производят нагревом в восстановительной среде.

Кроме того, предлагаемая совокупность отличительных признаков не известна из научно-технических и патентных источников информации. Именно благодаря этой совокупности признаков достигается повышение технологичности изготовления.

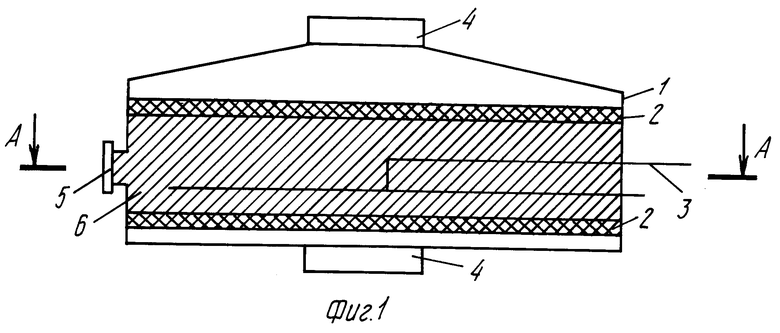

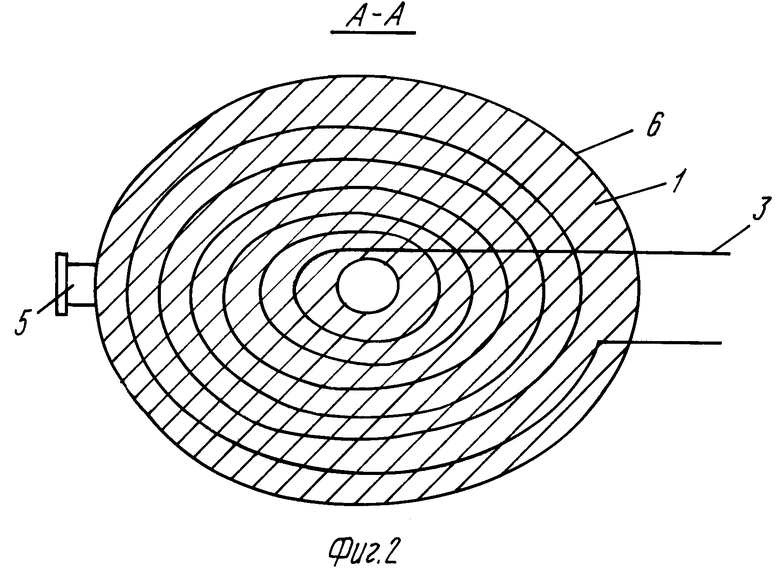

На фиг. 1 показан аппарат, реализующий предлагаемый способ, продольный разрез; на фиг. 2 разрез А-А на фиг. 1.

Аппарат содержит горизонтально расположенный цилиндрический корпус 1 высокого давления, внутри которого размещены фильтровальные перегородки 2 и теплообменник 3, патрубки 4 для входа и выхода водорода, штуцер 5 для засыпки порошка гидрида металла, высокопористый ячеистый металлический материал 6, внутри которого засыпан порошок гидрида металла (не показан).

П р и м е р 1. В цилиндрическом корпусе 1 из углеродистой стали диаметром 400 мм и высотой 180 мм устанавливают змеевик теплообменника 3 в виде спирали Архимеда из трубки диаметром 12 мм и длиной 23 м. Корпус 1 заполняют органическим пористым материалом в виде пенополиуретана с размером пор 5 мм. Проводят химическое осаждение металлического покрытия в виде слоя меди внутри объема органического пористого материала из водного раствора соли меди в количестве 9,1 кг. Электрохимически осаждают металлическое покрытие в виде слоя никеля в поверхностном слое органического пористого материала на глубину 5 мм от торцовой поверхности из водного раствора соли никеля в количестве 2 кг. Удаляют органический пористый материал нагревом в атмосфере азотоводородной смеси при 930-970оС в течение 2 ч. На торцовой поверхности полученного высокопористого ячеистого металлического материала осаждают материал фильтровальной перегородки из водной суспензии меди в виде слоя пористой меди толщиной 31 мм с размером пор 10 мкм. Проводят дополнительное удаление органического материала нагревом в атмосфере азотоводородной смеси при 930-970оС в течение 30 мин.

П р и м е р 2. В цилиндрическом корпусе 1 их углеродистой стали диаметром 400 мм и высотой 180 мм устанавливают змеевик теплообменника в виде спирали Архимеда из трубки диаметром 12 мм и длиной 23 м. Корпус 1 заполняют органическим пористым материалом в виде пенополиуретана с размером пор 1 мм. Проводят химическое осаждение металлического покрытия в виде слоя меди внутри объема органического пористого материала из водного раствора соли меди в количестве 8 кг. Электрохимически осаждают металлическое покрытие в виде слоя сплава медь/никель с массовым содержанием никеля 90% в поверхностном слое органического пористого материала на глубину 6 мм от торцовой поверхности из водного раствора соли никеля в количестве 1,5 кг. Удаляют органический пористый материал нагревом в атмосфере водорода при 930-970оС в течение 2 ч. Затем на торцовой поверхности полученного высокопористого металлического материала осаждают материал фильтровальной перегородки 2 методом вакуумного напыления в виде слоя пористой меди толщиной 1 мм с размером пор 3 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ АККУМУЛИРОВАНИЯ ВОДОРОДА | 1992 |

|

RU2037737C1 |

| АППАРАТ ДЛЯ АККУМУЛИРОВАНИЯ ВОДОРОДА | 1992 |

|

RU2051309C1 |

| Способ изготовления устройства для аккумулирования водорода | 1990 |

|

SU1792503A3 |

| МАГНИТНЫЙ АППАРАТ | 1992 |

|

RU2030925C1 |

| Способ приготовления катализатора для паровой конверсии оксида углерода | 1990 |

|

SU1754206A1 |

| МАГНИТНЫЙ АППАРАТ | 1992 |

|

RU2036848C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАВОДОРОДА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2038287C1 |

| УСТРОЙСТВО ДЛЯ НАБЛЮДЕНИЯ ПРОЦЕССА В АППАРАТЕ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2006735C1 |

| Магнитный аппарат для очистки жидкостей и газов от ферромагнитных примесей и магнитной обработки водных систем | 1988 |

|

SU1555298A1 |

Сущность изобретения: способ включает размещение в корпусе фильтровальных перегородок, органического пористого материала, осаждение на поверхности пористого материала металлического покрытия и удаление органического пористого материала с образованием высокопористого ячеистого металлического материала. При этом осаждение металлического покрытия осуществляют внутри объема органического пористого материала, а фильтровальные перегородки размещают осаждением на торцовой поверхности ячеистого металлического материала. 3 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1995-06-27—Публикация

1992-10-16—Подача