Изобретение относится к способам приготовления катализаторов и может быть использовано в химической и нефтехимической промышленности.

Известен способ приготовления катализатора для низкотемпературной конверсии оксида углерода с водяным паром длТгю л- учения водорода включающий оксиды Си, Zn, AI, Сг, в котором каталитическую массу, полученную методом мокрого смешения, после сушки и прокалки подвергают табле- тированию или экструзии с получением тового катализатора в зернистом виде.

Недостатком известного способа является то, что гранулы катализатора используют на глубину не более 0,5 мм от поверхности вследствие внутридиффузион- ного торможения. Остальная масса катализатора не участвует в реакции и остается неиспользованной, несмотря на то, что катализатор, уже потерявший активность, подлежит перегрузке,

Для более полного использования массы иногда прибегают к применению катализатора более мелкого зернения. Но при этом еще более усиливается тот недостаток,

который характерен для всех зернистых катализаторов - это большое гидравлическое сопротивление слоя, Увеличение гидравлического сопротивления приводит к дополнительным затратам энергии, расходуемой на прохождение газового потока через плотные слои катализаторов.

Кроме того, для всех зернистых катализаторов характерна большая насыпная плотность (1,2-1,7 кг/дм3), что также способствует удорожанию процесса, так как для обеспечения прочности при изготовлении оборудования требуются дополнительные затраты металла.

Применение катализаторов наносного типа вместо таблетиров анных способствует решению проблемы, связанной с непроизводительной затратой каталитической массы. Решение других проблем Ґ&рнистых катализаторов, таких как гидравлическое сопротивление, большой нас ыпной в ес, находится в прямой зависимости отприм еня- емых носителей, Наиболее близким к предлагаемому является способ приготовление катал изатора для паровой конверсии оксида углерода путем нанесения активной компсгэт циТ ЛВклю- чающей оксид меди, на носитель на основе оксида алюминия, сушки и прокалки при 400-500°С. При этом активную композицию используют в виде растворов солей Меди и хрома и наносят путем пропитки на носители, в качестве которых применяют таблетки или экструдаты из оксида алюминия.

- Недостатки известного способа связа- НУ с применением метода пропитки, для которого необходимо, чтобы все активные компоненты были в виде растворов. Причем известно, что при одновременном нанесении только двух компонентов каталитической системы полученный катализатор не обладает достаточной активностью и термоустойчивостью. Наиболее стабильными в реакции конверсии моноксида углерода в

-отношении активности и термоустойчиво-сти являются системы, которые получаются при одновременном взаимодействии трех и более компонентов на стадии приготовления.

Совместное растворение всех компонентов, которые обычно используют для приготовления низкотемпературного катализатора, возможно только при использовании растворов азотнокислых солей. Но применение азотнокислых солей для пропитки обуславливает выделение на стадии прокалки большого количества окислов азота (пропорциональное количеству активных компонентов), являющихся одним из сильнейших экологических ядов. Этот факт является наиболее значительным недостатком известного способа

Кроме того, недостатком известного способа является применение носителей в

зернистом виде из таблетированного или экструдированного оксида алюминия, Катализатор на таких носителях обладает таким же большим гидравлическим сопротивлением, как и все мелкозернистые катализаторы.

0 Цель изобретения - уменьшение загрязнения окружающей среды, получение катализатора с повышенной активностью и термоустойчивостью при снижении насыпного веса и гидравлического сопротивле5 ния.,, . .

Поставленная цель достигается тем, что в способе приготовления катализатора для паровой конверсии оксида углерода путем нанесения активной композиции, включаю0 щей оксид меди,на носитель на основе оксида алюминия, сушки и прокалки, перед нанесением активной композиции носитель, в качестве которого используют высо- копо ристый ячеистый материал,

5 обрабатывают суспензией из пептизиро- ванного оксида и гидроксида алюминия и диспергирующей добавки при массовом отношении в расчете на алюминий 1:(0,5- 2,0):(0,01-0,1) с последующей сушкой и

0 образованием модифицированного носителя, нанесение активной композиции осуществляютпутемобработкимодифицированного носителя суспензией гидроксида алюминия и/или хромового ан5 гидрида, оксида цинка и основной углекислой соли меди. При этом в качестве диспергирующей добавки используют алюминиевую соль высокомолекулярной карбо- новой кислоты жирного ряда, например,

0 стеариновокислый или пальметиновокис- лый или молочнокислый алюминий, а в качестве носителя-глиноземистый или кремнеземистый фарфор или кордиерит. Предлагаемый способ заключается в на5 несении отдельно приготовленной суспензии активной композиции на модифицированный носитель.

Для получения модифицированного носителя поверхность блоков из высокопори0 стого ячеистого материала для удержания активного слоя покрывается слоем промежуточной подложки, обладающей адгезией как к материалу активного слоя, так и к высокопористому ячеистому материалу,

5 применяемому для изготовления каталитических блоков.

Слой промежуточной подложки наносят также в виде суспензии с ,5:1 и готовят путем смешения оксида алюминия, пеп- тизированного минеральной или

карбоновой кислотой, с гидроксидом алюминия и с алюминийсодержащей диспергирующей добавкой. Вся масса смешивается с водой до образования однородной суспензии.

Найдено, что масса подложки, обладает лучшей адгезией, если компоненты смешивают в определенном соотношении, указанном выше. Если компоненты смешивают в любых других пропорциях, выходящих за указанные пределы, то полученная масса теряет свои адгезионные свойства.

Преимущество способа заключается в том, что повышенную активность и термоустойчивость можно получить только за счет одновременного взаимодействия трех и более компонентов на стадии-приготовления активной массы катализатора. В данном случае это достигается приготовлением каталитической композиции до нанесения ее на поверхность носителя,

Предлагаемый способ позволяет решить проблему ненужной потери каталитически активного материала путем поддержания весового количества каталитически активного слоя на низком уровне относительно доли доступной каталитической поверхности.

Благодаря предлагаемому способу нанесения активной композиции возможно использование современного высокопористого ячеистого материала в качестве носителей катализаторов, которые не могут быть использованы при применении метода пропитки в силу полного отсутствия влагоемко- сти и сильноспеченной стеклообразной поверхности.

Преимущество использования высоко- пористого ячеистого материала в качестве носителей состоит в их развитой геометрической поверхности, в 40 раз превышающей поверхность зернистых носителей и катализаторов, и поэтому низком гидравлическом сопротивлении благодаря наличию множества проходных каналов и ячеек. Гидравлическое сопротивление в 20-50 раз меньше, чем у формованных носителей и катализаторов,

Предлагаемый способ не содержит стоков и вредных выбросов в атмосферу. Кроме того, катализатор, приготовленный по предлагаемому способу, обладает меньшей плотностью, что равнозначно меньшему насыпному весу.

П р и м е р 1. Приготовление каталитического блока состоит из нескольких стадий.

Стадия 1, Приготовление массы подложки.

В отдельном сосуде смешивают 20 г порошка оксида алюминия (А120з), пептизированного 5 мл крепкой азотной кислоты, с 24,6 г порошка гидроксида алюминия и 40 мл дистиллированной воды. Смесь тщательно перемешивают при комнатной температуре (15-20°С) и оставляют в том же сосуде, накрыв крышкой, до употребления. Непосредственно перед нанесением на поверхность носителя в смесь при перемешивании вводят 8,9 г стеариновокисло го

алюминия и 30 мл дистиллированной воды. В результате получают суспензию подложки с соотношением ,5:1. Соотношение между компонентами твердой части суспензии соответствует (в пересчете на AI)

следующему значению: А120з:А1(ОН)з:добав- ,8:0,024. Суспензию сильно взбалтывают и подают на следующую стадию - стадию нанесения.

Стадия 2. Нанесение подложки,

Блок носителя размером 20x20x20 мм из ячеистого глиноземистого фарфора, имеющего множество ячеек и проходных каналов неправильной формы размером 1-3 мм, помещают в сосуд, который затем вакууМируют и туда же подают суспензию подложки в таком количестве, чтобы весь блок был погружен в последнюю. Затем суспензию сливают (впоследствии используют для этой же цели), блок вынимают из сосуда, избыток

суспензии с поверхности носителя удаляют струей воздуха, блок высушивают при 100- 120°С. Процедуру повторяют дважды.

В результате получают модифицированный носитель, в котором вся доступная геометрическая поверхность, наружная и внутренняя, покрыта слоем промежуточной подложки. Полученный таким образом модифицированный носитель используют для закрепления на нем каталитически активного слоя (сМк стадию 4).

Стадия 3. Приготовление каталитически активной массы.

Приготовление осуществляют в Z-об- разном смесителе при 80°С методом смешения исходных компонентов, взятых в соотношении, чтобы получить композицию состава CuO 0,3 AteOa O ZnOOJS Сг20з.

Для приготовления 100 г композиции указанного состава смешивают 31,4 г порошкообразного гидроксида алюминия, 50 мл дистиллированной воды, 29,1 г хромового ангидрида, 79,5 г основной углекислой меди и 10,9 г оксида цинка. Смешение производят 1,5-2 ч, затем массу охлаждают,

разбавляют 100 мл дистиллированной воды и полученную суспензию с ,5:1,0 подают на стадию нанесения на носитель.

Стадия 4. Нанесение активной композиции на поверхность носителя.

Нанесение активной композиции осуществляют по такой же точно процедуре, как и нанесение подложки (см. описание стадии 2), с той лишь разницей, что после сушки при 100-120°С температуру поднимают до 300°С, при которой катализатор выдерживают 0,5 ч. Процедуру повторяют дважды.

В результате полученный каталитический блок имеет следующий состав: верхний каталитический активный слой составляет 18 мас.%, следующий слой подложки составляет 15 мас.% (инертный слой), затем сам носитель - 67 мас.% (инертный). При этом верхний каталитически активный слой имеет состав, мас.% от веса всего катализатора: ZnO 1,9, Сг20з 2,7, 3,7, СиО 9,7. Плотность каталитического блока составляет 0,55 г/см3 (табл. 2).

Определение активности проводят в отношении реакции конверсии оксида углерода с водяным паром СО+Н20 С02+Н20 в стеклянной лабораторной установке проточно-циркуляционного типа при атмосферном давлении при 225°С и соотношении пар-газ 0,7:1. На каталитический блок подают газ состава, об.%: СО 12,0, С02 8, Н2 60, остальное азот, с объемной скоростью по сухому газу 5000 . Активность рассчитывают по уравнению первого порядка по СО и выражают константой скорости реакции, отнесенной к единице веса катализатора (Ксм3/(Ьг)).

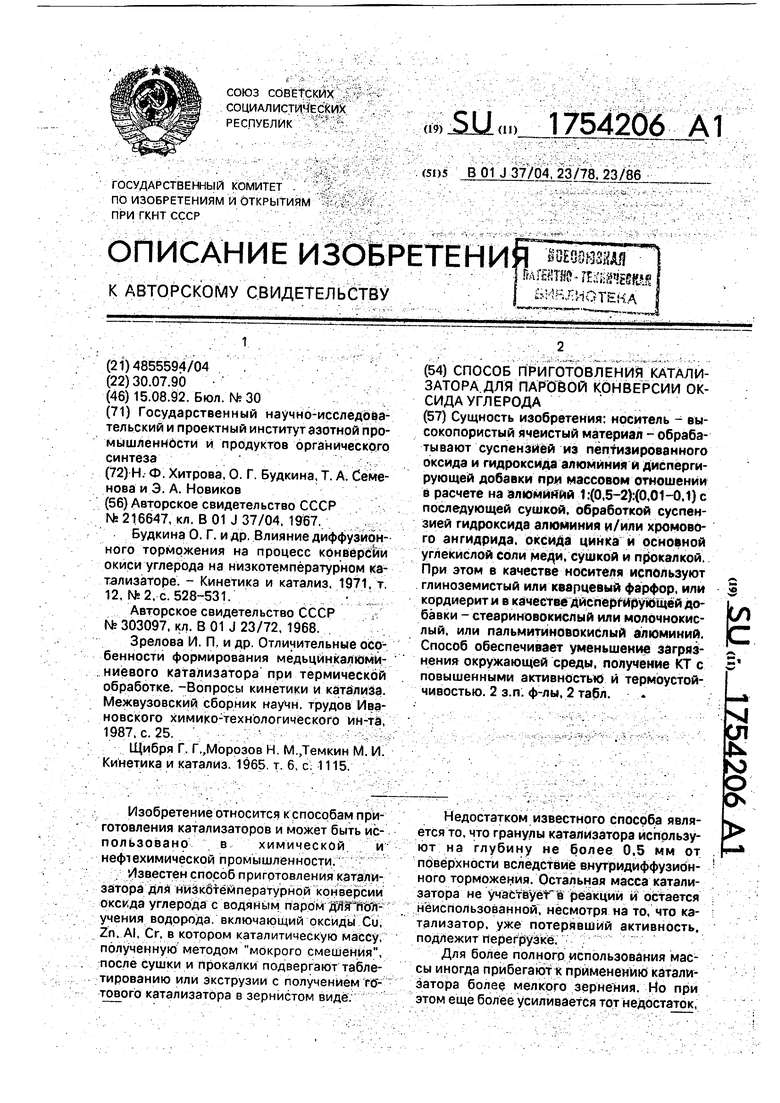

Данные по определению активности представлены в табл. 2.

Примеры 2-8. Приготовление образцов каталитических блоков по примерам 2-8 осуществляют аналогично примеру 1. Отличие состоит в количествах исходных компонентов, которые берут в соответствии с заданным составом. Варьируют вид кислоты для пептизации оксида алюминия, вид диспергирующей добавки и материал, из которого изготовлен алюминийсодержащий носитель,

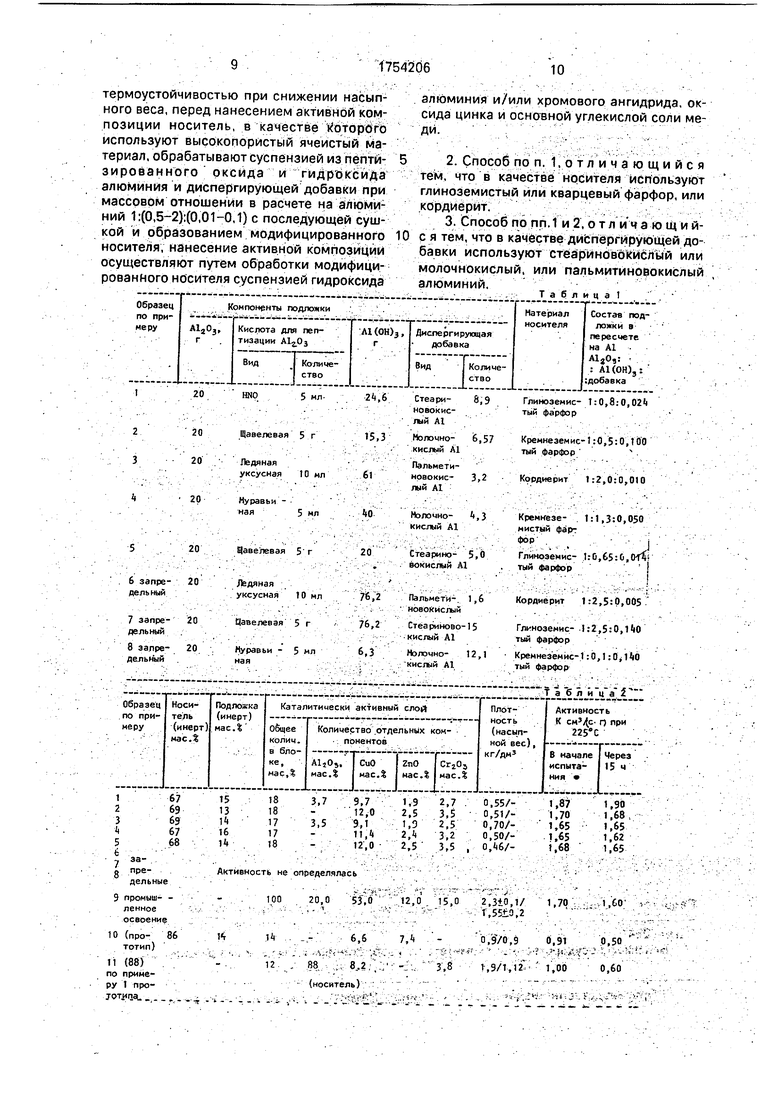

В табл. 1 представлены данные по приготовлению подложки и полученный состав последней,

В табл. 2 представлены данные по приготовлению и составу каталитического блока, его плотность и активность в начале испытания и через 15ч работы.

В образцах, приготовленных по примерам 6-8 С запредельным соотношением компонентов, слой подложки слабо удерживался на поверхности носителя, так как масса подложки не обладала достаточной адгезией к носителю. Активную композицию на образцы по примерам 6-8 не наносили и на активность не испытывали (табл. 1),

Из данных табл. 2 видно, что активность

катализаторов, приготовленных по предлагаемому способу(образцы по примерам 1-5), не ниже активности промышленно освоенного таблетированного катализатора НТК-4 (образец по примеру 9), в то время как коли0 чество активной массы в образцах по предлагаемому способу значительно меньше (17-18 мас.%), чем в стандартном таблети- рованном НТК-4 (100). Активность в начале испытания и через 15ч одинаковая, что по5 казывает хорошую устойчивость активности во времени при одной температуре (225°С). Кроме того, образцы 1-5 по предлагаемому способу значительно легче образца 9 (НТК-4).

0 В табл. 2 приведены для сравнения образец, приготовленный методом пропитки аммиачно-карбонатным раствором Си и Zn носителя из кордиерита, единственного из применяемых в данном изобретении, кото5 рый может пропитываться (образец 10), и образец 11, приготовленный по примеру 1 прототипа. Как видно из данных табл. 2, образцы 10 и 11 уступают и по активности и по плотности образцампо предлагаемому

0 способу (образцы 1-5).

В результате при изготовлении катализатора по предлагаемому способу достигается экономия каталитической массы, отсутствие экологически вредных стоков и

5 выбросов. Катализатор, полученный по предлагаемому способу, обладает меньшей насыпной плотностью при одинаковой активности в сравнении с промышленным НТК-4 и повышенной активностью и ста0 бильностью по сравнению с прототипом. Кроме того, гидравлическое сопротивление катализатора по предлагаемому способу значительно ниже по сравнению с катализаторами зернистого типа.

5 Предлагаемый способ приготовления наносного катализатора с использованием носителей из высокопористого ячеистого материала позволит перейти к монолитным блочным катализаторам, облегчающим про0 цесс эксплуатации и регенерации последних.

Формула изобретения 1. Способ приготовления катализатора для паровой конверсии оксида углерода пу5 тем нанесения активной композиции, включающей оксид меди, на носитель на основе оксида алюминия, сушки и прокалки, отличающийся тем, что, с целью уменьшения загрязнения окружающей среды, получения катализатора с повышенной активностью и

термоустойчивостью при снижении насыпного веса, перед нанесением активной композиции носитель, в качестве Которого используют высокопористый ячеистый материал, обрабатывают суспензией из пепти- зированного оксида и гидроксида алюминия и диспергирующей добавки при массовом отношении в расчете на алюминий 1:(0,5-2):(0,01-0,1) с последующей сушкой и образованием модифицированного носителя, нанесение активной композиции осуществляют путем обработки модифицированного носителя суспензией гидроксида

0

алюминия и/или хромового ангидрида, оксида цинка и основной углекислой соли меди.

2.Способ по п. 1,отличающийся тем, что в качестве носителя используют глиноземистый или кварцевый фарфор, или кордиерит.

3.Способ по пп. 1 и 2, о т л и ч а ю щ и й- с я тем, что в качестве диспергирующей добавки используют стеариновокислый или молочнокислый, или пальмитиновокислый алюминий.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для паровой конверсии оксида углерода | 1990 |

|

SU1754207A1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| КАТАЛИЗАТОР ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ УКАЗАННОГО КАТАЛИЗАТОРА | 2014 |

|

RU2549619C1 |

| КАТАЛИЗАТОР КРЕКИНГА ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ, ВЯЗКОЙ И ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2691650C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2322292C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ 2',4',4-ТРИНИТРОБЕНЗАНИЛИДА | 2013 |

|

RU2532733C1 |

| Способ приготовления катализатора для конверсии углеводородных топлив в синтез-газ и процесс конверсии с применением этого катализатора | 2018 |

|

RU2665711C1 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА И ГИДРООЧИСТКИ ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ, ВЯЗКОЙ И ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2692795C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2493912C1 |

| Катализатор защитного слоя для реакторов гидрогенизационной переработки нефтяного сырья и способ его получения | 2021 |

|

RU2761528C1 |

Сущность изобретения: носитель - высокопористый ячеистый материал - обрабатывают суспензией из пептизированного оксида и гидроксида алюминия и диспергирующей добавки при массовом отношении в расчете на алюминий 1:(0,5-2):(0,01-0.1) с последующей сушкой, обработкой суспензией гидроксида алюминия и/или хромового ангидрида, оксида цинка и основной углекислой соли меди, сушкой и прокалкой. При этом в качестве носителя используют глиноземистый или кварцевый фарфор, или кордиерити в качестве диспергирующей добавки - стеариновокислый или молочнокислый, или пальмитиновокислый алюминий. Способ обеспечивает уменьшение загрязнения окружающей среды, получение КГ с повышенными активностью и термоустойчивостью. 2 з.п. ф-лы, 2 табл. - fe «

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 1967 |

|

SU216647A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Будкина О | |||

| Г | |||

| и др Влияние диффузионного торможения на процесс конверсии окиси углерода на низкотемпературном катализаторе | |||

| - Кинетика и катализ, 1971, т 12, №2, с | |||

| Картинодержатель для рассматривания стереоскопических снимков | 1920 |

|

SU528A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕДНОХРОМОВОГО КАТАЛИЗАТОРА | 0 |

|

SU303097A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зрелова И | |||

| П | |||

| и др Отличительные особенности формирования медьцинкалюми- ниевого катализатора при термической обработке | |||

| -Вопросы кинетики и катализа | |||

| Межвузовский сборник научи, трудов Ивановского химико-технологического ин-та, 1987 | |||

| с | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Г.,Морозов Н М Демкин М | |||

| И | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

Авторы

Даты

1992-08-15—Публикация

1990-07-30—Подача