Изобретение относится к восстановительным процессам, в частности, к устройствам для ремонта растачиванием цилиндров двигателей внутреннего сгорания средств транспорта, и может быть использовано преимущественно индивидуальными владельцами АТС в гаражных условиях.

Известно устройство для ремонта цилиндров двигателей внутреннего сгорания, содержащее технологическую крышку с опорной поверхностью и отверстием подшипника скольжения, снабженную элементами крепления на блоке цилиндров и круглым центрирующим выступом над опорной поверхностью, несущий блок с отверстием подшипника скольжения и двумя фиксаторами, предназначенными для взаимодействия с опорами коленчатого вала, приводной шпиндель, установленный с возможностью осевого перемещения в отверстиях подшипников, снабженный планшайбой с закрепленным на ней режущим инструментом, при этом ось центрирующего выступа и оси отверстий подшипников расположены на одной линии.

К недостаткам устройства относится низкое качество ремонта при большой трудоемкости в связи с тем, что центрирующий выступ технологической крышки не позволяет растачивание в верхнем поясе цилиндра, поскольку загораживает его, продольная подача задается оператором наощупь и не стабилизируется для получения микронеровностей одной высоты, а центрирование шпинделя микрометрическим винтом трудоемкое.

Техническим результатом заявленного изобретения является повышение качества ремонта.

Указанный результат достигается тем, что технологическая крышка выполнена составной из основания и монтажной вставки с их жестким разъемным соединением, основание выполнено в виде стакана с фланцем, на котором расположены опорная поверхность и элементы крепления, и дном с отверстием подшипника скольжения и круглым центрирующим выступом снаружи, вокруг которого расположены по меньшей мере два сквозных проема, монтажная вставка выполнена также в виде стакана с донным отверстием, соосным и равным по диаметру отверстию основания, и фланцем, охватывающим с возможностью скольжения центрирующий выступ основания и имеющим не менее двух продольных кронштейнов, размещенных свободно в сквозных проемах основания с выступанием над его опорной поверхностью, несущий блок снабжен стаканом, закрепленным герметично по краю вокруг отверстия подшипника и сообщающимся с заливным и дренажным каналами, при этом фланец основания выполнен с внутренним диаметром не менее диаметра цилиндра двигателя, круглый центрирующий выступ технологический крышки замещен выступающими концами кронштейнов, равномерно распределенных по кругу, расстояние между дном стакана и отверстием подшипника несущего блока выполнено не менее рабочего хода шпинделя. В частном случае, жесткое разъемное соединение основания и монтажной вставки может быть выполнено болтовым с расположением головок болтов на наружной поверхности монтажной вставки.

Кроме того дренажный канал может быть выполнен в стенке несущего блока, прилегающей к отверстию подшипника, и направлен под углом 0.30о к оси шпинделя, а дросселирующее отверстие размещено в его устье.

Также, в частном случае, в основании технологической крышки может быть выполнен канал, выходящий в отверстие подшипника и соединенный внешним трубопроводом с заливным каналом несущего блока.

Применение составной технологической крышки позволяет осуществлять демонтаж вставки после центрирования шпинделя в цилиндре и освобождение верхнего пояса для выхода резца, стакан несущего блока с жидкостным упором, создаваемым благодаря дросселю, служит стабилизации продольной подачи, а процесс настройки (центрирование шпинделя) не требует использования микрометрических винтов. Заданное расположение дренажных каналов обеспечивает уменьшение трения, износа и мощности привода и дополнительное повышение точности.

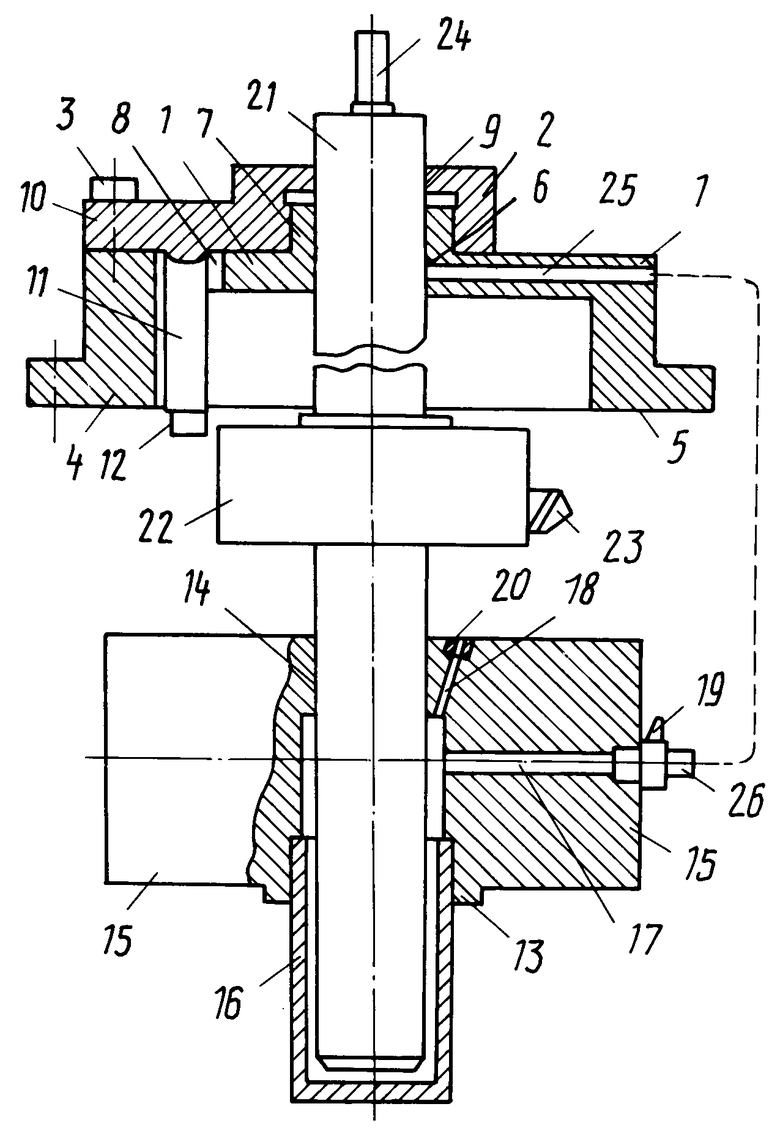

На чертеже показано устройство в сборе с разрезом технологической крышки и несущего блока (без двигателя внутреннего сгорания).

Устройство для ремонта цилиндров ДВС (см. схему) имеет технологическую крышку составную в виде основания 1 и монтажной вставки 2, имеющих между собой резьбовое болтовое соединение с головками болтов 3, размещенными на наружной поверхности монтажной вставки. Такое соединение обеспечивает требуемую жесткость технологической крышки и разборность ее после монтажа устройства на двигателе. Основание 1 выполнено в виде стакана с фланцем 4, снабженным опорной плоскостью 5 и элементами крепления к двигателю (не показаны). В донной стенке стакана имеется отверстие 6 подшипника, вокруг которого размещен соосно отверстию наружный круглый центрирующий выступ 7 высотой около 5 мм. Вокруг центрирующего выступа размещены сквозные проемы 8, число которых не менее двух по условиям равномерности распределения и жесткости дна. В примере три некруглых проема, разделенных перемычками одинаковой длины вдоль окружности. Фланец основания имеет внутренний диаметр не менее диаметра цилиндра двигателя.

Монтажная вставка 2 выполнена в виде стакана с донным отверстием 9, соосным и равным по диаметру отверстию 6 подшипника, и фланцем 10. Последний охватывает с возможностью скольжения центрирующий выступ 7 основания и имеет по меньшей мере два кронштейна 11, размещенных продольно по краю стенки стакана и равномерно распределенных по кругу. В примере приняты три кронштейна, имеющих круглое поперечное сечение, что упрощает изготовление. Эти кронштейны размещены свободно в сквозных проемах 8, что исключает деформации их при сборке. Кронштейны выполнены по длине так, что выступают концами над опорной плоскостью 5 основания 1 с образованием секторов 12 центрирующего выступа технологической крышки. В частном случае таких секторов три, причем, образованы они наружной проточкой концов кронштейнов по окружности, соосной отверстиям 6 и 9, имеющей диаметр, равный диаметру цилиндра.

Устройство имеет несущий блок 13, который снабжен отверстием 14 подшипника, двумя фиксаторами 15 с размерами под опоры коленчатого вала двигателя и стаканом 16, закрепленным по краю герметично вокруг отверстия 14 подшипника. Стакан снабжен заливным 17 и дренажным 18 каналами, в которых имеются соответственно пресс-масленка 19 и дросселирующее отверстие 20. Высота стакана 16 принята такой, что расстояние между его дном и отверстием 14 подшипника не менее рабочего хода шпинделя 21, установленного с возможностью осевого смещения в упомянутых отверстиях 6 и 14 подшипников. Шпиндель несет планшайбу 22 с закрепленным в ней режущим инструментом 23 в виде резца. Крепление резца позволяет изменение вылета при установлении на размер. Планшайба и основание 1 имеют соответственно лунку на боковой поверхности и стопорный болт в стенке стакана (не показаны), которые взаимодействуют между собой при консервации и настройке.

В общем случае выбор расположения дренажного канала не ограничен. В заявленном устройстве он размещен в стенке несущего блока, прилежащей к отверстию 14 подшипника, причем дросселирующее отверстие размещено в устье канала 18, а его отверстие направлено в сторону планшайбы под углом к оси шпинделя в пределах от 0 до 30о.

На конце шпинделя установлен наконечник 24 для соединения с приводом, преимущественно с бытовой электродрелью. Наконечник выполнен трехгранным под патрон дрели и связан с шпинделем с возможностью качания, например, осью (не показана).

При монтаже оси центрирующего выступа технологической крышки, образованного секторами 12, отверстий 6 и 14 подшипников, центрирующего выступа 7 и цилиндра двигателя лежат на одной линии, причем, это достигается без использования микрометрических винтов, не предусмотренных в устройстве, поскольку несущий блок 13 сначала самоцентрируется на шпинделе, имеющем две центровых опоры в отверстиях 6 и 9, а затем жестко закрепляется фиксаторами 15 в постелях коренных опор коленчатого вала с помощью крышек.

Подготовка устройства и его работа при растачивании цилиндра заключаются в следующем.

Сначала освобождают шпиндель 21 и планшайбу 22 и изменением вылета резца 23 устанавливают его на требуемый размер.

Технологическую крышку в сборе, включающую основание 1 и монтажную вставку 2, соединенные болтами 3, устанавливают на шпиндель и фиксируют стопорным болтом, взаимодействующим с лункой на поверхности планшайбы. Предварительно промытый блок цилиндров двигателя внутреннего сгорания устанавливают на верстак, у которого в крышке имеется проем, ведущий в масляный резервуар. Шпиндель вставляют в цилиндр так, чтобы секторы 12 кронштейнов 11 взаимодействовали с верхним поясом зеркала цилиндра, а опорная плоскость 5 прилегала к блоку повсеместно. Технологическую крышку закрепляют на блоке с помощью элементов крепления фланца 4 основания. При этом оси отверстий 6 и 9 подшипников и шпинделя, центрированных с помощью секторов 12, и цилиндра лежат на одной линии или имеют расхождение в пределах допуска. Блок поворачивают, укладывая на бок, и на конец шпинделя устанавливают несущий блок 13. Фиксаторы 15 помещают в постели коренных опор коленчатого вала и зажимают предварительно с помощью крышек и болтов без затяжки последних. Расстопорив шпиндель и поворачивая его вручную на 100.105о, производят постепенное затягивание болтов крышек, добиваясь защемления и фиксации несущего блока в положении, обеспечивающем наиболее легкое вращение шпинделя. Этому соответствует наиболее точная установка несущего блока соосно цилиндру, не достижимая у прототипа с помощью микрометрических винтов, но без надежных технологических баз. Отвернув болты 3 и снявши монтажную вставку 2, блок цилиндров поворачивают в исходное положение, погружая стакан 16 траверсы в проем крышки стола. При положении шпинделя в крайнем верхнем положении полость стакана 16 заполняют минеральным маслом через прессмасленку 19 с помощью автономного нагнетателя из комплекта инструмента шофера. Шпиндель фиксируют. Подготовка закончена.

Вставив наконечник 24 в патрон бытовой электродрели и зажав его, снимают стопор шпинделя. Включив электродрель и воздействуя на нее в осевом направлении, задают продольный ход шпинделя со скоростью, определяемой расходом масла через отверстие 20. Умеренным давлением на электродрель задают условия, при которых подача оптимальна и стабилизирована по величине. Масло, вытекающее под давлением, направлено в сторону планшайбы и, благодаря заданному углу отклонения отверстия 20, попадает на зеркало цилиндра и резец 23, смазывая и охлаждая их. Это служит повышению качества растачивания по точности и чистоте поверхности. Наиболее важный эффект обусловлен тем, что при снятой после монтажа вставке 2 секторы 12 удалены из цилиндра и не мешают растачиванию цилиндра в верхнем поясе.

Часть смазочного масла вытекает, минуя канал 18, через зазор между шпинделем и отверстием 14 подшипника, обеспечивая его смазывание под давлением и уменьшение трения и износа поверхностей. В результате снижается мощность привода, а хорошее центрирование шпинделя сохраняется длительно для поддержания высокой точности. Отверстие 6 смазывается разбрызгиванием, т.е. менее интенсивно, а масло стекает в резервуар.

При выходе резца из цилиндра в картер блока растачивание прекращается. Торец шпинделя не достигает дна стакана 16, поскольку рабочий ход меньше расстояния между отверстием 14 и дном.

При разборке устройства сначала снимают основание вместе с шпинделем, а затем несущий блок. Основание снимают с шпинделя и соединяют с монтажной вставкой, для этого кронштейны 11 вводят в сквозные проемы 8 основания и надевают фланец 10 на центрирующий выступ 7 основания. Соединение этих элементов с возможностью скольжения позволяет их относительное смещение для установки болтов 3. Затем болты затягивают, достигая жесткого соединения частей, и технологическую крышку надевают на шпиндель и фиксируют. Резец не упирается в борт 4, поскольку внутренний диаметр борта больше диаметра цилиндра.

Растачивание очередного цилиндра готовится и производится аналогично. При накоплении опыта продольную подачу оптимизируют изменением осевого усилия, прикладываемого к электродрели, или изменением вязкости смазочно-охлаждающей жидкости, или заменой жиклера на другой с увеличенным (уменьшенным) диаметром отверстия. При прочих одинаковых условиях потребный диаметр отверстия возрастает при увеличении диаметра шпинделя.

В варианте основание технологической крышки 1 имеет отверстие 25, причем его устье размещено в отверстии 6 подшипника и взаимодействует с шпинделем, а вход соединен внешним трубопроводом через штуцер 26 и канал 17 с полостью стакана 16. Соединение отверстий 17 и 25 производят перед заливкой смазочно-охлаждающей жидкости.

Работает устройство аналогично рассмотренному с той особенностью, что масло, выдавливаемое из стакана 16, частично поступает через штуцер 26 и отверстие 25 в отверстие 6, обеспечивая гидродинамическую смазку. Это дополнительно повышает показатели работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ РАДИАЛЬНОГО РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 1991 |

|

RU2011901C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ИЗМЕНЯЕМОЙ ТАКТНОСТИ | 1994 |

|

RU2090767C1 |

| ОДНОКОЛЕЙНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1993 |

|

RU2066651C1 |

| ОБЪЕМНАЯ ГИДРАВЛИЧЕСКАЯ ПЕРЕДАЧА | 1992 |

|

RU2014531C1 |

| Шатунно-кривошипный узел двигателя внутреннего сгорания и способ его сборки | 1989 |

|

SU1716209A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ СЕЛЬСКОХОЗЯЙСТВЕННОГО СЫРЬЯ | 1995 |

|

RU2108024C1 |

| Автомат для изготовления седлообразных катушек | 1977 |

|

SU736190A1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

| ЧАСТИЧНО ПОГРУЖЁННЫЙ ВИНТОРУЛЕВОЙ ПРИВОД А.Г. ДАВЫДОВА (ВАРИАНТЫ), УЗЕЛ КРЕПЛЕНИЯ ГИДРОЦИЛИНДРА ПРИВОДА К ТРАНЦУ СУДНА И ГИДРОЦИЛИНДР | 2010 |

|

RU2537503C2 |

| СТАНОК ДЛЯ ВЫРЕЗКИ КЕССОНОВ С ДЕФЕКТНЫМИ ОБЛУЧЕННЫМИ ТЕПЛОВЫДЕЛЯЮЩИМИ СБОРКАМИ | 2012 |

|

RU2504851C1 |

Использование: технология ремонта двигателей транспортных машин путем растачивания цилиндров двигателей под ремонтный размер. Сущность: устройство имеет технологическую крышку, снабженную отверстием подшипника и центрирующим выступом, взаимодействующим с цилиндром, несущий блок с отверстием подшипника и фиксаторами, взаимодействующими с опорами коленчатого вала, шпиндель, установленный в отверстиях подшипников, несущий планшайбу с закрепленным в ней режущим инструментом и имеющий наконечник для связи с приводом, преимущественно с бытовой электродрелью. Технологическая крышка выполнена составной в виде основания и монтажной вставки, имеющих жесткое разъемное соединение, несущий блок снабжен стаканом, у которого край герметично закреплен вокруг отверстия подшипника, стенка имеет заливное и дренажное дросселирующее отверстия, а полость заполнена смазочно-охлаждающей жидкостью. Основание и монтажная вставка взаимодействуют через центрирующий выступ основания, выполненный вокруг отверстия подшипника, монтажная вставка имеет кронштейны, размещенные в сквозных проемах основания и образующие секторы центрирующего выступа технологической крышки, и отверстие подшипника шпинделя, а оси отверстий подшипников и центрирующих выступов лежат на одной линии, совпадающей с осью цилиндра. Монтажная вставка после центрирования шпинделя снимается. Центрирующий выступ технологической крышки не закрывает верхний пояс цилиндра и растачивание можно вести по всей поверхности цилиндра. 3 з.п. ф-лы, 1 ил.

| Патент США N 4871285, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-07-09—Публикация

1992-04-30—Подача