Изобретение относится к получению изделий на основе древесины и пластических масс и может быть использовано в деревообрабатывающей промышленности, промышленности стройматериалов и машиностроении.

В настоящее время различные отрасли промышленности широко производят листовые материалы на основе древесины и термореактивных, преимущественно фенольных и термопластичных связующих.

Недостатки материалов на фенольных связующих хорошо известны: это прежде всего выделение токсичных продуктов в окружающую среду и коробление листов.

Листовые материалы на основе термопластичных связующих не выделяют в условиях комнатной среды токсичных продуктов, однако коробление таких листовых материалов также имеет место.

Известен способ изготовления листовых изделий на основе древесных частиц и полиэтилена, заключающийся в высушивании древесных частиц до влажности 8-10 при 50-150оС, смешении их с полиэтиленом, формовании ковра на поддонах, прессовании при 185-190оС и давлении 2-2,5 МПа с последующим охлаждением под давлением 0,1 МПа. Именно последняя стадия охлаждения листового материала под давлением должна предотвратить коробление материала.

При таком способе изготовления изделий коробление составляет более 1,2 мм (на образцах 540 х 490 х 5 мм). Обычно прессование листовых изделий из полиэтилена и древесных отходов осуществляют в две стадии: на первой стадии при "горячем" формовании производят прессование материала при 125-175оС и удельном давлении 2,0-2,5 МПа, на второй стадии стадии "холодного" прессования материал охлаждают до температуры не выше 40оС при удельном давлении 0,5-1,0 МПа для стабилизации формы. Выбор температуры, давления и продолжительности цикла формования определяется маркой используемого полиэтилена. Обычно продолжительность "горячего" формования составляет не менее 1 мин/мм толщины, а "холодного" также не менее 1 мин/мм толщины при охлаждении плит "холодного" пресса водой (температура 16-18оС) при расходе воды 1 м3/ч. Данный способ промышленного формования дает коробление 1,2-3,0 мм.

Причины возникновения коробления материала и возможные пути устранения этого эффекта следующие. Коробление материала возникает в основном по двум причинам, а именно вследствие неоднородности материала по химическому составу; отсутствия оптимальных условий для стабилизации формы материала.

Коробление материала из-за неоднородности химического состава возникает вследствие различия в коэффициентах линейного (объемного) термического расширения материала. Чтобы материал был однороден по химическому составу, необходимо, чтобы исходные материалы полиэтилен и древесина (стружки, опилки) были измельчены до частиц с одинаковыми линейными размерами. Причем размер этих частиц должен быть вполне определенным. При смещении измельченного полиэтилена и древесины должна быть получена композиция, гомогенная по объему.

Ввиду того, что никогда не удается получить на существующем промышленном оборудовании измельченный полиэтилен и древесину узкого фракционного состава, по этой причине не удается и обеспечить гомогенное смешение исходных компонентов, вследствие чего материал всегда химически неоднороден. Эта неоднородность не только сохраняется при прессовании, но может даже увеличиться, например, при значительном градиенте температуры по толщине ковра (из-за существенной разницы температур нижней и верхней плиты, при формовании материала толщиной, превышающей 5-10 мм). Неоднородность химического состава и соответственно коробление усиливается и при последующей эксплуатации материала в результате старения его прежде всего с поверхности. Таким образом благодаря неоднородности химического материала по объему коробление будет всегда иметь место. Наша задача снизить его.

Снизить коробление материала до его минимальных значений возможно посредством создания оптимальных условий для релаксации напряжений, возникающих при охлаждении сформованного материала от температуры формования до условий комнатной среды вследствие разного по объему материала коэффициента линейного температурного расширения и усадки материала. Кроме того, усадка материала также будет неодинаковой ("неоднородной") по объему вследствие химической неоднородности (негомогенности) материала.

При этом чем больше разница температур между температурой "горячего" и "холодного" прессования, тем выше значения возникающих напряжений. Следовательно, температура "горячего" прессования должна быть минимально возможной.

Температура "холодного" прессования определяется температурой охлаждающей воды (16-18оС), при этом продолжительность охлаждения составляет 1 мин/мм толщины. За это время полная релаксация напряжений не происходит. Чтобы коробление было минимальным, продолжительность охлаждения надо увеличить по крайней мере в два-три раза, а это с точки зрения производительности нереально (нерентабельно).

Следовательно, надо искать иной путь, например, вариант "самоармирования" материала без внесения в массу каких-то протяженных армирующих наполнителей, предотвращающих (уменьшающих) коробление.

Целью изобретения является повышение качества изделий за счет снижения их коробления.

Поставленная цель достигается тем, что в известном способе изготовления листовых изделий, включающем операции подготовки древесных и полиэтиленовых частиц, смешение их между собой, формование ковра на поддонах с разделительной пленкой, прессование листов с нанесением олеиновой кислоты на поддоны и их обрезку, операцию прессования листовых изделий осуществляют с одновременным формованием взаимосвязанных между собой пространственных элементов, при этом давление прессования в зоне пространственных элементов устанавливают выше давления прессования межэлементных зон.

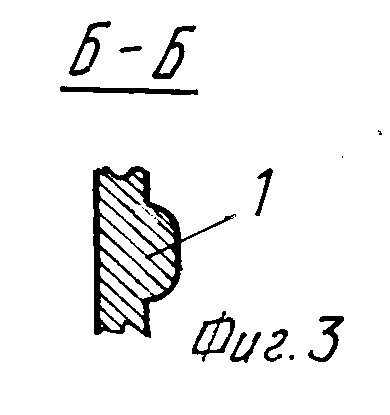

Другое отличие состоит в том, что пространственные элементы выполнены прерывистыми; расположены в виде, соответствующем кирпичной кладке; выполнены с криволинейным поперечным сечением; изготавливают с многогранным поперечным сечением; выполнены с поперечным сечением меньше половины толщины изделия; изготовлены с поперечным сечением, превышающим половину толщины изделия.

Кроме того, отличие состоит в том, что плотность пространственных элементов превышает плотность межэлементных зон; равна плотности межэлементных зон; по длине выполнена разноплотной.

Отличие состоит также в том, что с целью увеличения долговечности разделительных пленок олеиновую кислоту дополнительно наносят на рабочую поверхность пленок.

В процессе охлаждения (стабилизации формы) листовых изделий остаточные напряжения вызывают коробление изделий. Полностью или частично коробление изделий можно устранить, если армировать его, например, металлической сеткой, при этом прочностные свойства этой сетки должны быть существенно выше величины напряжений, возникающих при охлаждении материала.

Именно эта идеология реализуется в изобретении посредством создания своеобразной армирующей сетки, которую мы называли взаимосвязанными между собой элементами. Причем эти элементы выполнены из того же самого материала, что и другая часть изделия. Однако плотность этих пространственных элементов на 6-8% выше чем плотность межэлементных зон. Соответственно и прочность пространственных элементов выше прочности межэлементных зон. Пространственные элементы и межэлементные зоны формируются одновременно, однако давление прессования в зоне пространственных элементов устанавливают выше давления прессования межэлементных зон. Следовательно, зоны повышенного давления имеют большую плотность, и по этой причине имеют более высокую прочность, чем межэлементные зоны. В результате коробление листового материала снижается до 25% в зависимости от того поперечное сечение пространственных элементов больше или меньше половины толщины изделия.

Величина коробления зависит также от вида поперечного сечения пространственных элементов, т.е. от того выполнено ли оно (сечение) криволинейным или многогранным.

Давление в зоне пространственных элементов устанавливается выше за счет специальной конфигурации поддона

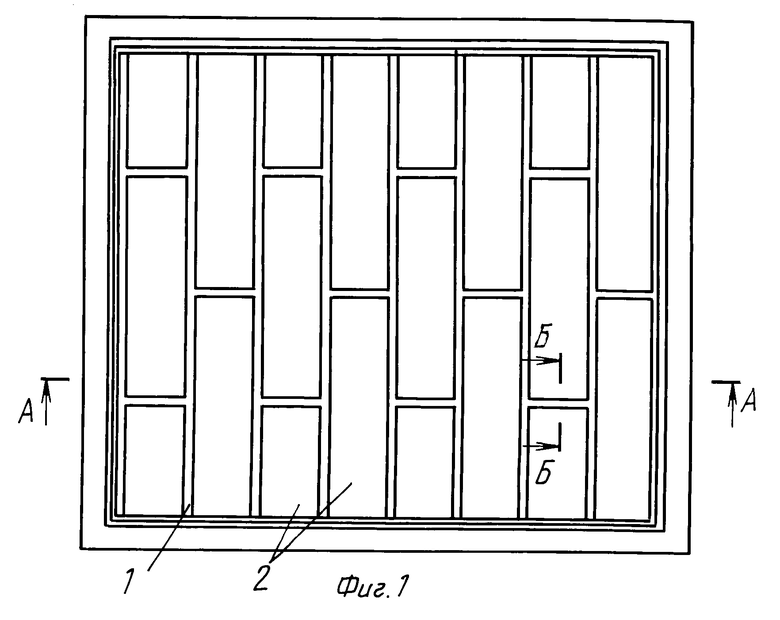

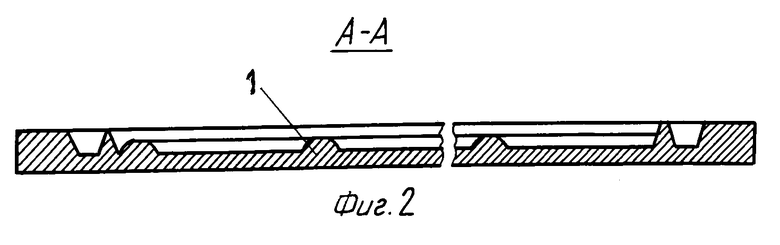

Предлагаемый способ поясняется фиг.1-3.

Пространственные элементы 1 и межэлементные зоны 2 выполнены в виде, соответствующем кирпичной кладке. Однако пространственные элементы могут иметь любое пространственное расположение, достаточное для снижения коробления формуемого листового изделия.

При формовании лицевой стороны листовых изделий по изобретению в качестве разделительного слоя используют пленочные материалы (полиэтилентерефталат, триацетатцеллюлоза и др.) толщиной не более 100 мкм. Указанная толщина обеспечивает возможность формирования пространственных элементов с требуемым поперечным сечением без его искажения. В предлагаемом способе олеиновую кислоту наносят не только на поверхность поддона, но и на разделительную пленку. В результате вместо одноразового использования разделительной пленки появляется возможность многоразового (не менее четырех раз) использования пленки. Подобный непредсказуемый эффект появляется, по-видимому, вследствие высокотемпературной пластификации пленок олеиновой кислотой, обеспечивающей течение пленок под давлением несмотря на сложную конфигурацию поддона. Частично долговечность пленок может также возрастать вследствие снижения трения между формуемой массой и пленкой с одной стороны, а также поддоном и пленкой с другой стороны.

Нижеследующий пример иллюстрирует реальность заявляемого способа изготовления листовых материалов.

П р и м е р. Древесную стружку подают на сортировочную установку для отсева крупной фракции на сетке с ячейкой 10 х x10 мм и мелкой фракции на сетке с ячейкой 2 х 2 мм. Среднюю фракцию стружки подсушивают до влажности 4-6 Пленочное полиэтиленовое сырье измельчают до частиц с размерами, не превышающими 10 мм, жесткие полиэтиленовые изделия измельчают до состояния крошки с размерами, не превышающими 3 мм.

Смешение полиэтилена с древесной стружкой проводят при температуре, не превышающей 70оС, при этом содержание полиэтилена в смеси составляет 40-60% При необходимости в смесь вводят краситель в количестве 1-2 На поддон укладывается разделительная смазанная с двух сторон олеиновой кислотой пленка (полиэтилентерефталат, триацетатцеллюлоза и т.п.). Древесно-полимерная смесь в необходимом количестве (в зависимости от требуемой толщины листового материала) засыпается в формирующую рамку, установленную на поддоне. Пакет выравнивают, уплотняют и накрывают металлическим листом через разделительную пленочную прокладку, смазанную олеиновой кислотой. Прессование листов осуществляют при 120-160оС, время прессования 1 мин на 1 мм толщины листового материала, удельное давление прессования 2,0-2,5 МПа.

Поддон вместе с материалом поступает на охлаждение и стабилизацию размеров в "холодный" пресс. Материал охлаждают до 20-40оС при удельном давлении 0,5-1,0 МПа; далее материал поступает на обрезку. Плотность материала определяли по ГОСТ 10634, покоробленность по ГОСТ 24053 на образцах 540 х 490 х 5 мм. Максимальное снижение коробления до 23-25% удается достичь при превышении плотности пространственных элементов на 6-8 по сравнению с плотностью межэлементных зон.

Использование: деревообрабатывающая промышленность, машиностроение. Сущность изобретения: смешивают древесную стружку и частицы полиэтилена и засыпают смесь в формирующую рамку, установленную на поддоне. Прессование листовых материалов осуществляют с одновременным формированием взаимосвязанных между собой пространственных элементов. Прессуют при 120-160°С, удельном давлении 2,0-2,5 МПа, при времени прессования 1 мин на 1 мм толщины. Изделия охлаждают до 20-40°С при удельном давлении 0,5-1,0 МПа. 10 з.п. ф-лы, 3 ил.

| СПОСОБ ПРОХОДКИ ГОРНОЙ ВЫРАБОТКИ ПО ВЫБРОСООПАСНОМУ ПЛАСТУ | 2013 |

|

RU2536540C1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-07-09—Публикация

1992-11-25—Подача