Изобретение относится к производству экологически чистых строительных материалов, в частности к производству крупногабаритных строительных конструкций, таких как стеновые панели, а также изготовлению деталей мебели, пиломатериалов и других формовочных изделий, путем пьезотермической обработки пресс-материала из различных древесных и растительных материалов, содержащих гемицеллюлозу, лигнин, целлюлозу без добавления в него связующих веществ и без предварительной его обработки.

Известен способ приготовления брикетов, строительных плит и тому подобных изделий из растительных волокон и древесины путем прессования без связующих веществ под высоким давлением до 50 МПа при повышенной температуре до 300оС, достаточной для превращения в плавкую массу. Спрессованный материал выдерживают в закрытой форме без доступа воздуха и выпуска паров и газов в течение 3-70 мин и затем в форме же охлаждают до комнатной температуры для получения цельнопрессованных деталей и изделий преимущественно домашнего обихода.

Однако из-за сложности технологии и неудовлетворительного качества цельнопрессованных изделий (образования пузырей, трещин, недопрессовок и др.) этот способ не получил широкого распространения и не пригоден для производства крупногабаритных строительных конструкций.

Известен способ производства прессованных изделий под названием лигнопласт, заключающийся в том, что растительный материал обрабатывается в герметической пресс-форме при температуре 125-210оС и давлении 5,0-30,0 Мпа, после чего формованная деталь охлаждается до температуры 50оС, давление снижается, размыкается пресс-форма и вынимается формованная деталь.

По данному способу производятся изделия небольших размеров, в частности сидения для унитазов. Из-за непроработанности вопросов равномерного нагрева и охлаждения крупнотоннажных масс измельченного растительного материала и равномерного прессования его в герметизированных пресс-формах, данный способ не нашел применения при изготовлении крупногабаритных строительных конструкций.

Известен способ превращения лигноцеллюлозных материалов в композиционные изделия, такие как строительные плиты, детали мебели, пиломатериалы и формовочные изделия без добавления полимерных связующих, путем разложения и гидролиза паром с температурой 120-260оС гемицеллюлозной части лигноцеллюлозного материала под давлением для выделения свободных сахаров, фурфурола и других продуктов разложения, которые под давлением и нагреве химически превращаются в полимерное вещество, которое действует как термореактивное связующее.

Из-за непроработанности вопросов равномерного нагрева и охлаждения больших масс исходного материала, а также равномерного нагружения давлением и снятие этого давления с пресс-форм, заполненных пресс-материалом, этот способ не может быть использован для производства крупногабаритных строительных конструкций. Кроме того, в данном случае в технологический процесс входит дополнительная операция предварительного гидролиза перегретым паром, что усложняет способ производства прессованных изделий.

Известен способ получения прессованных изделий из древесного или другого растительного материала без добавления в него связующих веществ и без предварительной его обработки, включающий измельчение древесного или другого растительного материала до крупности не более 2˙10-3 м, сушку измельченного материала до влажности 9-11% нагрев измельченного и высушенного материала до температуры 200-220оС и прессование в герметизированных пресс-формах при этой температуре под давлением не менее 30,0 МПа с выдержкой под этим давлением в течение 1-1,5 мин на 1˙10-3 м толщины получаемого прессованного материала с последующим охлаждением пресс-форм без разгерметизации под полным давлением, снятием давления в течение не менее 3 мин и извлечением полученного материала из пресс-форм.

По данному способу получали прессованные изделия лишь небольших размеров: половые плиты 0,15 х 0,15 м или паркетные доски, причем, поскольку не были отработаны вопросы, связанные с равномерным активным охлаждением пресс-форм (и, следовательно, пресс-материала) и вопросы с нагружением давлением и снятием давления, особенно, их темпами, в процессе изготовления при нагружении давлением и разгрузки пресс-форм от давления происходили микровзрывы в объеме измельченного пресс-материала, снижающие прочностные характеристики на отдельных участках, что приводило к получению некачественных прессованных изделий с нестабильными во времени свойствами. Особенно это явление наблюдается при производстве крупногабаритных изделий из-за невозможности равномерного нагрева и охлаждения больших масс измельченного пресс-материала, недостаточной выдержки его под давлением и, как следствие, проведение этих процессов в неоптимальных режимах. Непроработанность вопроса нагружения и снятия давления с пресс-форм также приводила к протеканию физико-химических процессов в измельченном пресс-материале в неоптимальных режимах, необходимых для получения качественных прессованных изделий с равномерными по всему объему и стабильными физико-техническими параметрами.

Кроме того, для осуществления известного способа получения прессованных изделий требуется использование энергоемкого и материалоемкого оборудования, поскольку для прессования крупногабаритных изделий требуется использование тяжелых прессов с большим рабочим усилием, порядка, 25 тыс. т и с большими перемещениями подвижной силовой траверсы, которые приводятся в движение мощными энергетическими установками (электродвигателями 1500 кВт).

Цель изобретения получение крупногабаритных строительных конструкций с равномерными и стабильными физико-техническими параметрами и уменьшение энергетических затрат и материалоемкости оборудования.

Указанная цель достигается тем, что в способе получения прессованных изделий из древесного или другого растительного материала без добавления в него связующих веществ и без предварительной его обработки, включающем сушку измельченного до крупности не более 2˙10-3 м древесного или другого растительного материала до влажности 9-10% нагрев измельченного и высушенного материала до температуры 200-220оС и прессование в герметизированных пресс-формах при этой температуре под давлением не менее 30,0 МПа с выдержкой под этим давлением в течение 1-1,5 мин на 1˙10-3 м толщины получаемого прессованного материала с последующим охлаждением пресс-форм без разгерметизации под полным давлением, снятием давления в течение не менее 3 мин и извлечением полученного прессованного материала из пресс-форм, в отличие от известного по прототипу способа получения прессованных изделий нагрев измельченного материала производят путем нагрева пресс-форм до 200-220оС и загрузки в них нагретого не менее чем до 120оС измельченного материала с выдержкой в течение 1-1,5 мин на 1˙10-3 м получаемого прессованного материала. Темп снятия давления пресс-форм поддерживают одинаковым с темпом повышения давления при прессовании. Охлаждение пресс-форм без разгерметизации под полным давлением производят путем активного охлаждения до температуры 50-60оС. После этого осуществляют снятие давления с одновременным активным охлаждением до 30-40оС и последующим охлаждением на воздухе до комнатной температуры, после чего извлекают полученный прессованный материал из пресс-форм.

Активное охлаждение пресс-форм производят подачей сжатого воздуха и последующей одновременной с ним подачей воды с ее распылением в потоке воздуха. Сушку измельченного материала производят сначала в циклонных сушилках до 30% влажности, а затем в сушилках барабанного типа до 6% влажности, после чего материал увлажняют до необходимой влажности 9-11% Перед прессованием осуществляют предварительное уплотнение измельченного увлажненного материала в пресс-формах. Прессование производят сначала до 20,0-25,0 Мпа с быстрым перемещением силовой траверсы гидравлического пресса, а затем до необходимого давления с медленным ее перемещением.

В качестве древесного или другого растительного материала или в качестве добавки к этому материалу используют гнилые опилки, в частности березовые. Перед прессованием в пресс-формы на измельченный материал насыпают слой минеральной крошки. В качестве минеральной крошки в пресс-формы насыпают гранитную крошку.

В процессе пьезотермической обработки пресс-материала из различных древесных или других растительных материалов, содержащих гемицеллюлозу, лигнин, целлюлозу, в нем образуются связующие вещества, которые в процессе пьезотермического воздействия в замкнутом пространстве распределяются между оставшимся в пресс-материале наполнителем с последующим отвердением. В момент пьезотермической обработки органического пресс-материала в замкнутом пространстве в нем протекают сложные физико-химические процессы, в основном определяющие качество получаемого прессованного материала пластика. В процессе пьезотермической обработки органического пресс-материала герметическая пресс-форма выполняет функции пресс-формы, где пресс-материал уплотняется, гидролизаппарата, где пресс-материал подвергается гидролизу, реторты, где пресс-материал подвергается пиролизу, реактора, где из продуктов гидролиза и пиролиза пресс-материала образуются синтетические смолы и другие связующие вещества, смесителя, где образовавшиеся в пресс-материале связующие под действием повышенного давления и температуры распределяются между оставшимся наполнителем, и снова пресс-формы, где пресс-материал приобретает окончательную форму. Несмотря на свою сложность, весь физико-химический процесс получения пьезотермопластиков осуществляется за один рабочий цикл. Все это происходит в герметически замкнутой пресс-форме без выпуска вредных для человек а газов и паров, т.е. процесс получения прессованных изделий является экологически чистым, поскольку не используются различные вредные для человека связующие вещества и нет контакта человека в процессе производства с этими компонентами, образующимися в замкнутой пресс-форме. В зависимости от исходного пресс-материала (влажности, степени измельчения, породы древесины и др.), условий пьезотермической обработки (давления, температуры, продолжительности выдержки, степени герметизации процесса, охлаждения и скорости снятия давления) физико-химические процессы в пресс-материале происходят параллельно или с преобладанием один над другим.

Отличительные признаки патентуемого способа, касающиеся того, что нагрев измельченного материала производят путем нагрева пресс-форм до 200-220оС и загрузки в них нагретого не менее чем до 120оС измельченного материала с выдержкой в течение 1-1,5 мин на 1˙10-3 м получаемого прессованного материала, позволяют осуществлять равномерный нагрев всего большого объема измельченного материала, который необходим для производства крупногабаритных строительных конструкций (размером 3 х 2,6 х 0,15 м). Этот нагрев происходит очень быстро всего за 1-1,5 мин на каждые 1˙10-3 м получаемого пресс-материала. Этого времени, как показали эксперименты, вполне достаточно для равномерного нагрева всего материала. Нагрев исходного измельченного материала ниже температуры 120оС недопустим, поскольку загрузка такого материала в пресс-формы, нагретые до 200-220оС приведет к охлаждению пресс-форм с заполненным материалом требуемых по технологии температур, т.е. ниже 200оС0 и, следовательно, к проведению прессования не на оптимальных температурных режимах. Кроме того, такой нагрев позволяет снизить время нагрева и, как следствие, энергозатраты на достижение необходимого температурного режима.

Снижение давления с пресс-форм после прессования с темпом равным темпу повышения давления при прессовании, а также активное охлаждение пресс-форм без разгерметизации под полным давлением до температуры 50-60оС позволяют исключить образование микровзрывов в объеме пресс-материала при протекании физико-химических превращений в нем в процессе прессования и, особенно, в процессе разгрузки пресс-форм от давления, что могло бы привести к получению некачественных строительных конструкций с неравномерными и нестабильными свойствами. Исключение этого позволяет получить конструкцию с равномерными в пространстве (в объеме и по площади) и стабильными во времени физико-техническими параметрами.

Дальнейшее активное охлаждение пресс-форм с материалом до температуры 30-40оС с одновременным снятием давления позволяет завершить протекание физико-химических процессов во всем объеме пресс-материала. Последующее охлаждение на воздухе до комнатной температуры (пассивное охлаждение) без давления дает возможность окончательно выделиться из полученного прессованного материала газам и парам, образовавшимся в процессе прессования и температурного воздействия на пресс-материал.

Осуществление активного охлаждения подачей сначала сжатого воздуха и последующей одновременной с ним подачей воды с ее распылением в потоке воздуха предотвращает возникновение пневмогидравлического парового удара и, тем самым, закупоривание всех каналов пресс-формы и невозможность осуществления охлаждения, и, кроме того, позволяет равномерно охлаждать пресс-формы и, следовательно, пресс-материал по всему объему. Это способствует равномерному протеканию физико-химических процессов в материале и получению более качественного прессованного материала с равномерными свойствами.

Сушка измельченного материала сначала в циклонных сушилках до 30% влажности, а затем в сушилках барабанного типа до 6% влажности и увлажнение материала до необходимой влажности 9-11% значительно снижают энергозатраты и время на высушивание материала, поскольку не требуется очень сложных операций по поддержанию заданных режимов сушки в зависимости от исходной влажности исходного материала, что значительно упрощает процесс сушки и требует использование менее сложного оборудования.

Предварительное уплотнение материала в пресс-формах и двухступенчатое прессование сначала до 20,0-25,0 МПа с быстрым перемещением силовой траверсы пресса, а затем до необходимого давления с медленным ее перемещением, позволяет значительно сократить процесс прессования, поскольку в процессе прессования идет уплотнение исходного материала с различной степенью: сначала наибольшее уплотнение (наибольшее перемещение) с незначительными давлениями, затем для уплотнения требуются все большие и большие давления с незначительными перемещениями, что позволяет использовать менее металлоемкое оборудование и с меньшими энергетическими затратами.

Использование в качестве древесного или другого растительного материала гнилых опилок, в частности березовых, позволяет повысить прочность получаемого прессованного материал строительных конструкций.

Засыпка в пресс-формы на слой измельченного древесного или другого растительного материала слоя минеральной крошки, например гранитной крошки, позволяет получить строительные конструкции с улучшенной поверхностью, например получить стеновую панель с гранитной облицовкой боковой повеpхности. Таким образом, можно получить поверхность изделия с любыми заданными свойствами: определенного цвета, фактуры, твердости, жаропрочности и т.п.

Патентуемый способ позволяет получать крупногабаритные строительные конструкции с равномерными и стабильными физико-техническими параметрами. При этом уменьшаются значительно энергозатраты и материалоемкость оборудования.

Изготовленные по патентуемому способу конструкции из натуральных дpевесных отходов лиственничных пород без добавления связующих веществ и без предварительной обработки имели следующие физико-механические показатели, равномерные по всему объему и стабильные во времени: плотность 1,32 т/м3; предел прочности при статическом изгибе 29,5 МПа; предел прочности при сжатии 124,0 МПа; ударная вязкость 6,7 кгс м/см2; число твердости 3,05 МПа; водопоглощение за 24 ч 5,5% Это значительно превосходит показатели изделий по прототипу.

Проводившиеся испытания изготовленных по патентуемому способу прессованных изделий показали, что физико-технические показатели получаемых плит сохраняются и после службы этих плит в тяжелейших условиях воздействия внешней среды: более трех лет эти плиты служат в качестве настила полов в коровниках без каких-либо изменений, в то время как полы, изготовленные из материалов, полученных известными способами, в том числе и по прототипу, пришли в негодность.

Снижаются значительно энергетические затраты и металлоемкость оборудования, например, для привода гидравлического пресса с усилием 25 тыс. т требуется установка вместо электродвигателей мощностью 1500 кВт электродвигателя с мощностью всего 90-125 кВт, а вес пресса уменьшается в десятки раз.

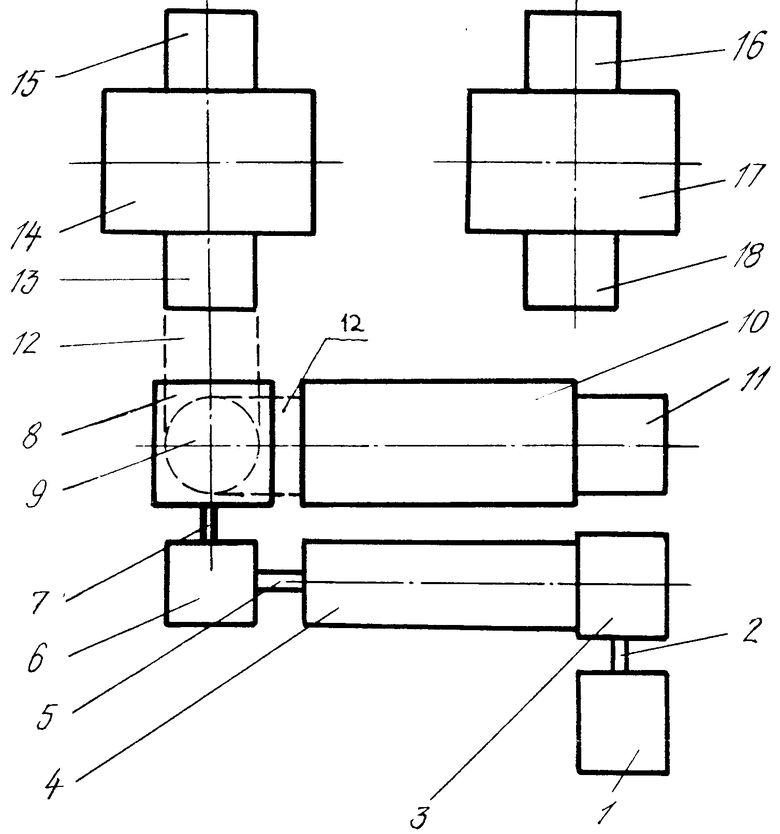

В связи с тем, что технологический процесс производства прессованных изделий из крупного древесного или растительного материала включает все технологические операции при переработке любых видов исходного сырья, ниже приводится описание технологического процесса производства прессованных изделий из крупного дpевесного или другого растительного материала, схема которого приведена на чертеже.

Сырье, поступающее в цех изготовления изделий из измельченной древесины, может быть любых размеров, любого качества и любой влажности.

Древесное или другое растительное сырье, например крупные отходы, поступает в дробильные установки 1, где оно превращается в щепу при первичном измельчении и в мелкую дробленку при вторичном измельчении. При организации производства прессованных изделий из станочной стружки необходимо только вторичное измельчение, а из опилок, древесной пыли и других мелких отходов первичное и вторичное измельчение не требуется. Измельченный материал поступает на сортировку с целью удаления крупных частиц древесины, которые направляют на повторное измельчение, а основная масса кондиционного измельченного материала поступает пневмотранспортом 2 на сушку. Сушку измельченного материала производят сначала в циклонных сушилках 3 до 30% влажности, а затем в сушилках 4 барабанного типа до 6% влажности. После этого материал увлажняют до необходимой влажности 9-11% и при необходимости направляют пневмотранспортом 5 на окончательное измельчение на мельницы 6, где он размельчается до необходимого гранулометрического состояния крупности не более 2˙10-3 м. После чего пневмотранспортом 7 подается в бункер-накопитель 8. Если сухой пресс-материал не нуждается в измельчении, то он подается, минуя операцию окончательного измельчения, в бункер-накопитель-дозатор 8. В этом бункере происходит накопление высушенного и измельченного древесного или другого растительного материала. Чтобы он не охладился ниже температуры 120оС, в бункере имеется система подогрева.

Под бункер-накопитель 8 с помощью подвижноповоротного стола 9 подается пресс-форма, предварительно нагретая в печи 10 до 200-220оС, куда она подается транспортным устройством 11. Подготовленный пресс-материал из бункера-накопителя 8 порционным дозатором непрерывного или периодического действия равномерно загружается в пресс-формы. Пресс-материал необходимо хорошо выровнять по площади пресс-формы, в противном случае прессованное изделие будет неоднородным, т. к. материал обладает сравнительно небольшой текучестью. Загруженная материалом пресс-форма выдерживается в течение 1-1,5 мин на 1˙10-3 м получаемого прессованного материала и по рольгангу 12 подается на загрузочную площадку 13 и под пресс 14 предварительного прессования, где пресс-материал подвергается предварительному уплотнению для уменьшения высоты пресс-формы, заполненной пресс-материалом. Для повышения производительности предварительное прессование производят путем установки двух пресс-форм друг на друга в двойную этажерку общей высотой примерно 1,5 м и подачей уже ее в пресс предварительного прессования. После этого пресс-формы с предварительно уплотненным пресс-материалом подаются с перегрузочной площадки 15 пресса предварительного прессования на загрузочную площадку 16 технологического пресса 17. Пресс-формы ставятся друг на друга и собираются в этажерку по 12 штук в каждой, что значительно повышает производительность всего процесса прессования. В таком виде пресс-формы помещают в технологический пресс.

Прессование производят сначала до 20-25 МПа с быстрым перемещением силовой траверсы гидравлического пресса, а затем до необходимого давления не менее 30 МПа с выдержкой под этим давлением в течение 1-1,5 или на 1˙10-3 м толщины получаемого прессованного материала. Такое нагружение пресс-форм в два этапа позволяет значительно ускорить процесс прессования. После выдержки пресс-форм под полным давлением приступают к охлаждению их без разгерметизации и без снятия давления до температуры 60оС, а затем одновременно с охлаждением до температуры 40оС осуществляют снижение давления с пресс-форм. Темп снятия давления поддерживают одинаковым с темпом повышения давления при прессовании. Охлаждение пресс-форм до температуры 60оС и 40oС осуществляют путем подачи сначала на пресс-формы сжатого воздуха, а затем одновременно с ним подают воду с ее распылением в потоке воздуха, для чего воду подают в среднюю часть воздушного потока. После охлаждения пресс-форм до 40оС и полного снятия давления пресс-формы поступают на разгрузочную площадку 18 пресса 17, где они охлаждаются на воздухе до комнатной температуры. После этого производят разгрузку этажерок, разъем пресс-форм и извлечение полученного прессованного изделия из пресс-форм. После этого готовые прессованные изделия, например стеновые панели, могут поступать на дальнейшую отделку или поставляться сразу потребителю. По желанию потребителя поверхность прессованных изделий может быть отделана любым известным материалом, например может быть выполнена с гранитным покрытием или огнеупорным специальным покрытием. Для этого при загрузке пресс-формы пресс-материалом на верхний его слой насыпают слой гранитовой крошки или другого необходимого материала, который в процессе прессования надежно впрессовывается в исходный древесный материал.

Использование: в деревообрабатывающей промышленности. Сущность изобретения: измельченный до размера не более 2·10-3м древесный или другой растительный материал высушивают до влажности 9 - 11%, нагревают до температуры 200 - 220°С путем нагрева пресс-форм до 200 - 220°С и материала до 120°С, загружают в пресс-формы и выдерживают в течение 1 - 1,5 мин на 1·10-3м с последующим охлаждением пресс-формы без разгерметизации. Давление снижают в течение не менее 3 мин и извлекают полученный прессованный материал из пресс-формы. Темп снятия давления с пресс-форм одинаков с темпом повышения давления при прессовании. 6 з.п. ф-лы, 1 ил.

4. Способ по п.1, отличающийся тем, что перед прессованием осуществляют предварительное уплотнение измельченного увлажненного материала в пресс-формах, а пресование производят сначала при давлении 20 25 МПа с быстрым перемещением силовой траверсы гидравлического пресса, а затем при давлении 30 МПа с медленным ее перемещением.

| Минин А.Н | |||

| Технология пьезотермопластиков | |||

| М.: Лесная промышленности-сть, 1966, с.195-199. |

Авторы

Даты

1995-04-20—Публикация

1992-10-27—Подача