Изобретение относится к измельчению материалов, а именно к оборудованию для получения порошка из полимерных материалов, и может быть использовано для получения тонкодисперсного порошка из природных и синтетических полимеров.

Наиболее близким из известных является устройство для получения порошка из полимерного материала, содержащее корпус и установленный в нем с возможностью вращения ротор, который выполнен в виде тела вращения и размещен с кольцевым зазором относительно корпуса, при этом на боковой поверхности ротора расположены месильные штыри и/или пластины.

Однако в данном устройстве возможен перегрев рабочих органов, что приводит при наличии сдвиговых напряжений в измельчителе к получению неоднородного по размеру порошка.

Целью является создание в устройстве для получения порошка из полимерного материала условий для образования равномерного профиля температур в перерабатываемом материале по толщине зазора между ротором и внутренней поверхностью корпуса, а также для создания интенсивного поля сдвиговых напряжений по всей толщине зазора, что в свою очередь приведет к повышению однородности порошка по размеру частиц и увеличению производительности устройства.

Технический результат достигается тем, что в устройстве для получения порошка из полимерного материала, содержащем корпус и установленный в нем с возможностью вращения ротор, который выполнен в виде тела вращения и размещен с кольцевым зазором относительно корпуса, при этом на боковой поверхности ротора расположены месильные штыри и/или пластины, согласно изобретению, оно дополнительно снабжено средствами охлаждения корпуса и ротора, а высота штырей и/или пластин выбрана в пределах от (h3-1,5) мм до (h3-0,2) мм, где h3 ширина кольцевого зазора, мм.

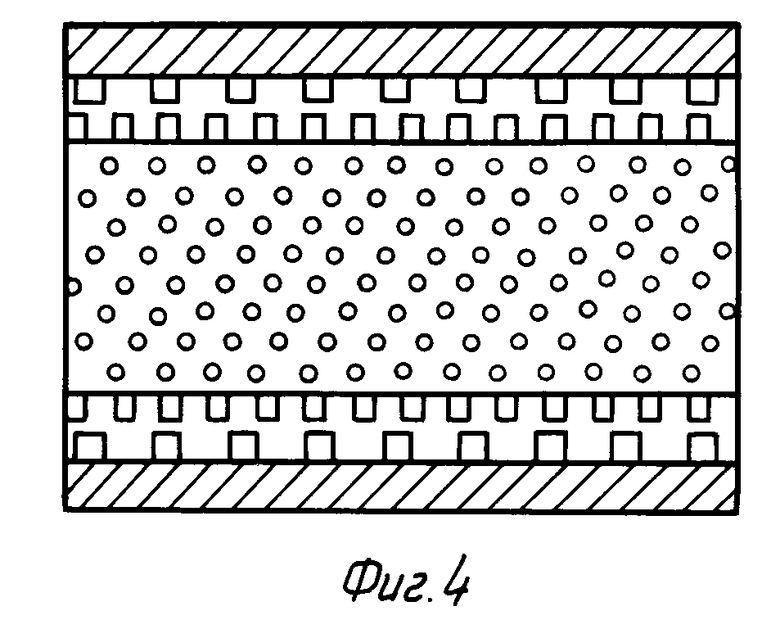

Кроме того, на внутренней поверхности корпуса дополнительно расположены месильные штыри и/или пластины, при этом сумма высот штырей и/или пластин, расположенных на поверхности корпуса и ротора, выбрана в пределах от (h3-1,5) мм до (h3-0,2) мм.

Месильные штыри и/или пластины выполнены с постоянным сечением по высоте, при этом суммарная площадь их поперечных сечений составляет 0,05-0,3 площади той боковой поверхности, на которой они расположены.

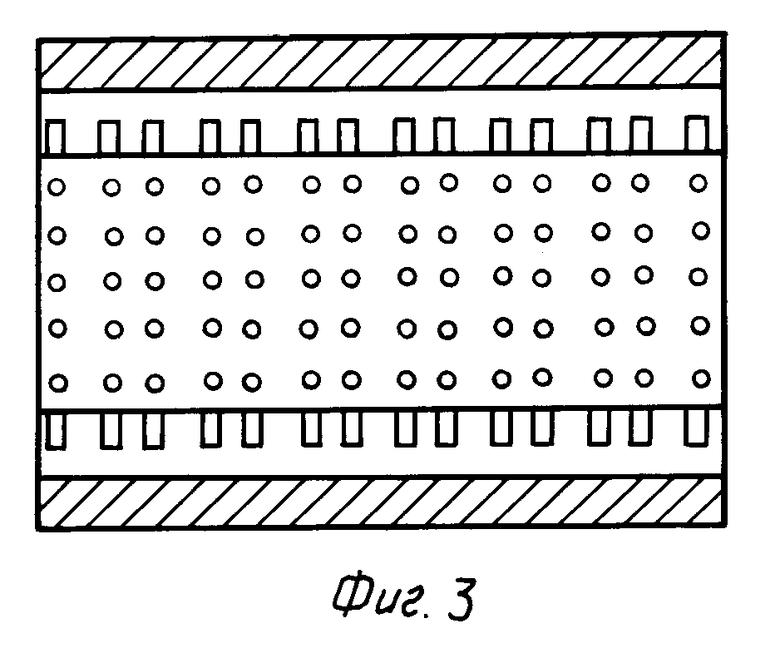

Месильные штыри и/или пластины расположены с образованием периодически повторяющихся структур.

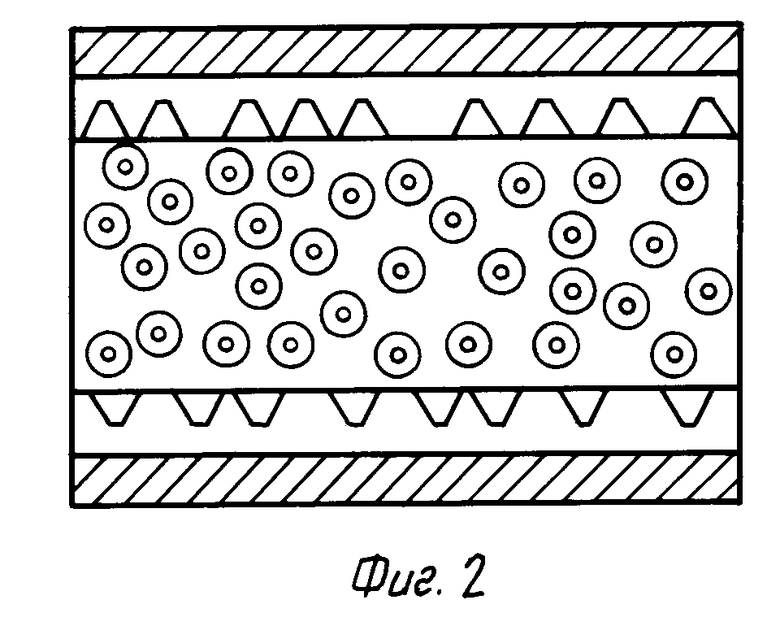

Месильные штыри или пластины представляют собой выступы над поверхностью ротора или внутренней поверхностью корпуса в общем случае произвольной формы. В частном случае они могут иметь форму призм, пирамид, конусов или цилиндров. Месильные штыри или пластины могут изготавливаться заодно с корпусом или ротором или закрепляться на поверхностях с использованием любых разъемных или неразъемных соединений, обеспечивающих достаточную прочность закрепления.

Применение пластин в качестве месильных элементов оправдано, когда измельчаемый материал легкоплавкий, а его расплав обладает низкой вязкостью. В этом случае для обеспечения эффективного теплоотвода при значительных сдвиговых деформациях площадь поперечного сечения месительного элемента должна иметь вытянутую форму. Такой элемент мы называем пластиной. В конечном счете, относительное количество месильных штырей и пластин при измельчении конкретного материала подбирается эмпирически с учетом получаемого фракционного состава порошка при требуемой производительности. Аналогичные соображения принимаются во внимание при решении вопроса о размещении месильных штырей и/или пластин только на рабочей поверхности ротора или на поверхности корпуса и ротора одновременно. Измельчаемый материал может быть настолько легкоплавкий, что для обеспечения теплоотвода при значительных сдвиговых деформациях в процессе измельчения такого материала бывает недостаточно месильных штырей и/или пластин только на поверхности ротора. В этом случае их следует установить и на внутренней поверхности корпуса тоже.

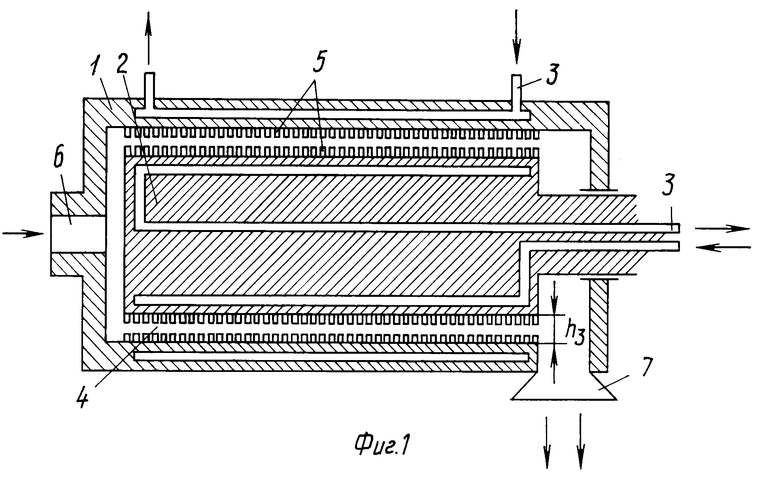

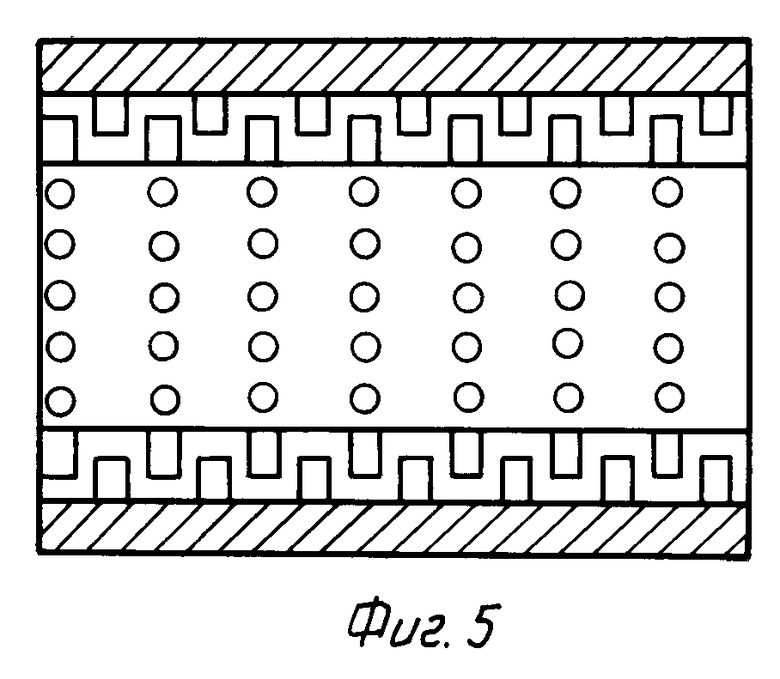

На фиг. 1 представлен продольный разрез предлагаемого устройства; на фиг. 2 схематически общий случай расположения на роторе месильных штырей (штыри имеют форму усеченного конуса); на фиг. 3 схематически ротор с расположенными на нем месильными штырями, образующими периодически повторяющиеся структуры (штыри имеют форму цилиндра); на фиг. 4 схематически случай равномерного расположения месильных штырей на роторе и внутренней поверхности корпуса (штыри имеют форму цилиндра); на фиг. 5 схематически случай расположения на роторе и на внутренней поверхности корпуса месильных штырей, когда сумма высот штырей на роторе и на корпусе больше ширины кольцевого зазора (штыри имеют форму цилиндра).

Устройство содержит корпус 1, внутри которого размещен концентрично ротор 2, выполненный в виде тела вращения. Корпус и ротор снабжены средствами 3 охлаждения. Внутренняя боковая поверхность корпуса и боковая поверхность ротора образуют кольцевой зазор 4, внутри которого происходит измельчение полимерного материала. На поверхности ротора и внутренней боковой поверхности корпуса или на одной из этих поверхностей расположены месильные штыри 5. Устройство имеет загрузочный патрубок 6 и патрубок 7 для выгрузки порошка.

Устройство работает следующим образом.

Полимерный материал при температуре, близкой к температуре плавления, подают через загрузочный патрубок 6 в устройство. Попадая в кольцевой зазор 4 между ротором и корпусом, материал эффективно охлаждается, подвергаясь при этом интенсивной гомогенизации благодаря наличию в кольцевом зазоре месильных штырей 5. При этом по мере достижения материалом температуры затвердевания, в нем равномерно по толщине кольцевого зазора происходят процессы эффективного трещинообразования, приводящие в дальнейшем к полному разрушению материала с образованием тонкодисперсного порошка. Образовавшийся в результате порошок удаляется через патрубок 7.

Под суммой высот штырей или пластин следует понимать сумму высоты одного месильного штыря и/или пластины на поверхности ротора и высоты одного месильного штыря и/или пластины на поверхности корпуса. Кольцевой зазор есть минимальное расстояние от боковой поверхности ротора до боковой поверхности корпуса.

Предлагаемое устройство позволяет получать порошок из полимерных материалов, характеризующийся высокой однородностью по размеру с высокой производительностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2173635C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344037C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2057013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2173634C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2000 |

|

RU2167056C1 |

| КОРПУС ПРЕОБРАЗОВАТЕЛЯ НАПРЯЖЕНИЯ | 1998 |

|

RU2155427C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2612637C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ АВТОПОКРЫШЕК И РЕЗИНОТЕХНИЧЕСКИХ ОТХОДОВ, АРМИРОВАННЫХ КОРДОМ | 2005 |

|

RU2325995C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ, ШУМОЗАЩИТНЫХ И СПОРТИВНЫХ ПОКРЫТИЙ | 2006 |

|

RU2333098C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПЕРЕМЕШИВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2045194C1 |

Использование: измельчение полимерных материалов для получения тонкодисперсного порошка. Сущность изобретения: устройство снабжено средствами охлаждения корпуса и ротора. Высота штырей и/или пластин выбрана в пределах от (h3-1,5) до (h3-0,2) мм, где h3 ширина кольцевого зазора, мм. На внутренней поверхности корпуса дополнительно расположены месильные штыри и/или пластины. Сумма высот штырей и/или пластин, расположенных на поверхности корпуса и ротора выбрана в пределах от (h3-1,5) до (h3-0,2) мм Месильные штыри и/или пластины выполнены с постоянным сечением по высоте. Суммарная площадь их поперечных сечений составляет от 0,05 до 0,3 площади той боковой поверхности, на которой они расположены. Штыри и/или пластины расположены с образованием периодически повторяющихся структур. 3 з.п. ф-лы, 5 ил.

| Измельчитель кормов | 1981 |

|

SU976893A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-09—Публикация

1993-04-21—Подача