Изобретение относится к области обработки полимерных материалов, в частности к устройствам для обработки высокопрочных полимерных материалов, и может быть использовано, например, при переработке отходов полимерных изделий, армированных металлическим кордом, для отделения корда от резины при утилизации автомобильных или авиационных покрышек.

Известно устройство для переработки армированных металлокордом резинотехнических изделий, содержащее рабочую камеру и смонтированное в ней средство разрушения резинотехнических изделий, а также средство подачи в нее газовой среды, в качестве которого используется источник озоносодержащего газа (Патент РФ N 2060882, B 29 B 17/02, опубл. 17.09.92).

Однако известное устройство характеризуется сложностью работы на нем, поскольку при его эксплуатации приходится использовать специальные средства защиты обслуживающего персонала от возможного выхода из рабочей камеры в окружающую среду озоносодержащего газа, обладающего очень высокой окислительной способностью.

Известно устройство для получения порошка из полимерного материала, в частности из отходов резины, содержащее цилиндрический корпус, внутри которого расположены последовательно и соосно камеры уплотнения и измельчения, средство загрузки, микроволновое средство нагрева и измельчающее средство, включающее первую и вторую измельчающие части, вращающиеся относительно друг друга, причем между ними имеется фрикционно измельчающий зазор (Патент Японии N 05337943, кл. B 29 B 17/00, 11.06.92).

Однако в известном устройстве не удается перерабатывать полимерные материалы, армированные проволокой и высокопрочными волокнами, из-за заклинивания кусков материала в щелевых, измельчающих зазорах. Кроме того, необходимость использования микроволнового нагревающего средства для нагрева отходов резин усложняет устройство, а также технологический процесс.

По технической сущности наиболее близким является устройство для получения порошка из полимерного материала, содержащее цилиндрический корпус с загрузочным и выгрузным отверстиями, внутри которого в зоне уплотнения расположен уплотняющий шнек со спиральными канавками на поверхности, а в зоне измельчения (переработки) расположен ротор, выполненный в виде тела вращения и установленный с возможностью вращения, с образованием кольцевого зазора относительно внутренней поверхности корпуса и соосно с уплотняющим шнеком. На поверхности уплотняющего шнека, на его конце, примыкающем к ротору, и/или на поверхности ротора, на его конце, примыкающем к уплотняющему шнеку, выполнена кольцевая проточка глубиной 1-8 мм в ее мелкой части. Устройство снабжено средствами охлаждения ротора и/или корпуса в зоне измельчения (Патент РФ N 2057013, кл. B 29 B 17/00 от 02.02.94, опубл. 27.03.96).

В известном устройстве удается перерабатывать отходы автопокрышек с металлокордом. При этом в процессе переработки куски перерабатываемого материала поступают из зоны уплотнения в протяженный кольцевой зазор практически не разрушенными. Разрушение осуществляется при транспортировке материала в указанном протяженном и сравнительно узком кольцевом зазоре. В таких условиях практически одновременно реализуются все стадии разрушения - освобождение армирующего корда от резины, измельчение корда и измельчение резины и превращение ее частично в мелкую крошку, а частично в высокодисперсный порошок, состоящий из частиц с рыхлой структурой и очень большой удельной поверхностью. При этом образовавшиеся мелкие частицы металлокорда уже в кольцевом зазоре проникают внутрь резиновых частиц, обладающих рыхлой структурой, или образуют вместе с ними различного рода агломераты. Такие металлические частицы не удается отделить от резинового порошка даже путем магнитной сепарации. Высокое содержание металла в получаемом резиновом порошке снижает качество переработки полимерного материала с помощью известного устройства, поскольку такие порошки имеют ограниченную область использования. Другим недостатком известного устройства является быстрый абразивный износ ротора и корпуса при переработке кусков автопокрышек и, как следствие, резкое сокращение срока эксплуатации. Конструктивные особенности известного устройства обусловлены наличием протяженного кольцевого зазора между корпусом и ротором, а также отсутствием конструктивного элемента, препятствующего спаду давления в зоне переработки (измельчения), что не дает возможности обеспечить необходимые условия для отделения полимера от корда без измельчения корда и измельчения резины.

Техническим результатом устройства для переработки армированных полимерных материалов является повышение качества переработки полимерного материала за счет обеспечения возможности отслоения полимера от армирующего корда без сопутствующих процессов - разрушения корда и образования высокодисперсных полимерных порошковых частиц с рыхлой структурой и одновременное снижение абразивного износа установки.

Технический результат достигается устройством для переработки полимерного материала, содержащим корпус с загрузочным и выгрузным отверстиями, внутри которого в зоне уплотнения расположен уплотняющий шнек со спиральными канавками на поверхности, а в зоне переработки соосно с уплотняющим шнеком установлен ротор, выполненный в виде тела вращения и установленный с возможностью вращения, и, кроме того, устройство снабжено средствами охлаждения ротора и/или корпуса в зоне переработки. Согласно изобретению на внутренней поверхности корпуса в зоне переработки выполнено кольцеобразное углубление с образованием кольцеобразной камеры между внутренней поверхностью корпуса и боковой поверхностью ротора, а на боковой поверхности ротора со стороны выгрузного отверстия или на внутренней поверхности корпуса в зоне переработки со стороны выгрузного отверстия выполнен кольцеобразный выступ с образованием кольцеобразного зазора по отношению к внутренней поверхности корпуса или к боковой поверхности ротора соответственно. При этом минимальная ширина кольцеобразного зазора составляет не более 50% средней ширины кольцеобразной камеры, а соотношение длины уплотняющего шнека, длины ротора и протяженности кольцеобразного зазора составляет 1:(0,2-0,8):(0,01-0,25). Устройство дополнительно снабжено средствами охлаждения уплотняющего шнека и/или корпуса в зоне уплотнения.

При выполнении кольцеобразного выступа на боковой поверхности ротора под минимальной шириной кольцеобразного зазора понимается расстояние между вершиной этого кольцеобразного выступа и внутренней поверхностью корпуса, в частности, это может быть расстояние между вершиной этого кольцеобразного выступа и поверхностью кольцеобразного углубления. При выполнении кольцеобразного выступа на внутренней поверхности корпуса под минимальной шириной кольцеобразного зазора понимается расстояние между вершиной этого кольцеобразного выступа и поверхностью ротора.

Под протяженностью кольцеобразного зазора понимается протяженность вдоль оси ротора участка, на котором ширина этого зазора увеличивается не более чем в два раза по сравнению с минимальной шириной кольцеобразного зазора.

Под средней шириной кольцеобразной камеры понимается усредненное значение расстояния между внутренней поверхностью корпуса в области кольцеобразного углубления и боковой поверхностью ротора.

В частности, в устройстве отношение минимальной ширины кольцеобразного зазора к его протяженности может составлять (0,1-1,5):1, а отношение минимальной ширины кольцеобразного зазора к средней ширине кольцеобразной камеры может составлять 1:(2-15).

В частности, кольцеобразный выступ может быть выполнен, например, с прямоугольной, трапециевидной или треугольной формой сечения.

В частности, внутренняя поверхность корпуса, и/или боковая поверхность ротора, и/или поверхность кольцеобразного углубления может быть выполнена не гладкой. Например, указанные поверхности могут быть выполнены шероховатыми, или же на внутренней поверхности корпуса, и/или на боковой поверхности ротора, и/или на поверхности кольцеобразного углубления могут быть нанесены продольные и/или спиральные канавки.

В частности, кольцеобразное углубление на внутренней поверхности корпуса может быть выполнено, например, с трапециевидным или прямоугольным профилем.

В частности, уплотняющий шнек может быть выполнен с диаметром, превышающим диаметр ротора на 1-20%, а длина кольцеобразной камеры может составлять 15-25% от длины ротора.

Устройство для переработки полимерного материала благодаря его конструктивным особенностям, в частности за счет наличия кольцеобразного выступа на боковой поверхности ротора или на внутренней поверхности корпуса, а также за счет наличия кольцеобразного углубления на внутренней поверхности корпуса, создает оптимальные условия для эффективного воздействия на армированный полимерный материал в процессе его переработки. Указанные особенности конструкции способствуют поддержанию давления в кольцеобразной камере в процессе переработки материала, обеспечивая тем самым комплекс необходимых условий отслоения полимера от корда. При прохождении по кольцеобразному зазору, характеризующемуся малой протяженностью, отслоенный корд и полимер не претерпевают дальнейших разрушений. Это приводит к тому, что качество переработки полимерного материала в предлагаемом устройстве повышается при снижении абразивного износа установки.

Сравнение заявляемого технического решения с ближайшими аналогами позволяет утверждать о его соответствии критерию "новизна", а отсутствие в известных аналогах отличительных признаков заявляемого устройства свидетельствует о его соответствии критерию "изобретательский уровень".

Проведенные испытания предлагаемого устройства подтверждает возможность его широкого промышленного применения.

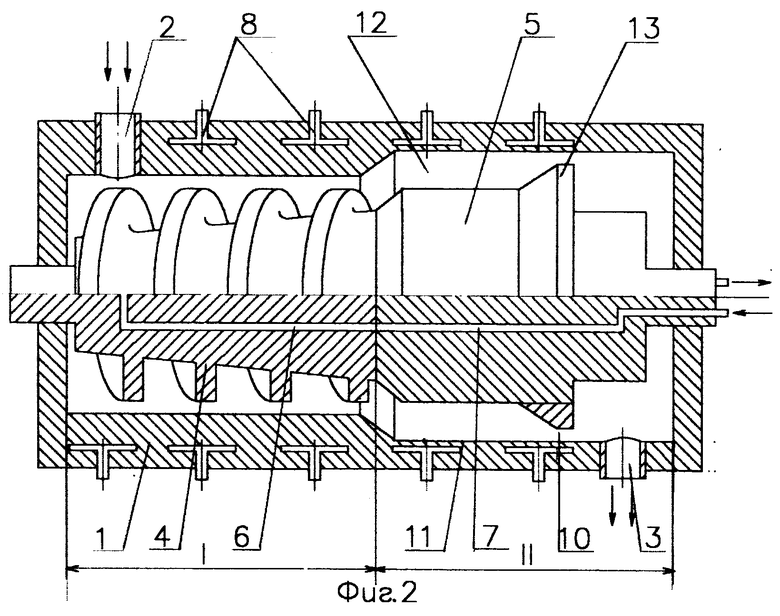

На фиг. 1 представлен общий вид устройства для переработки полимерного материала (в разрезе), в котором на внутренней поверхности корпуса в зоне переработки выполнено кольцеобразное углубление, и, кроме того, на внутренней поверхности корпуса выполнен кольцеобразный выступ с образованием кольцеобразного зазора между поверхностью кольцеобразного выступа и боковой поверхностью ротора.

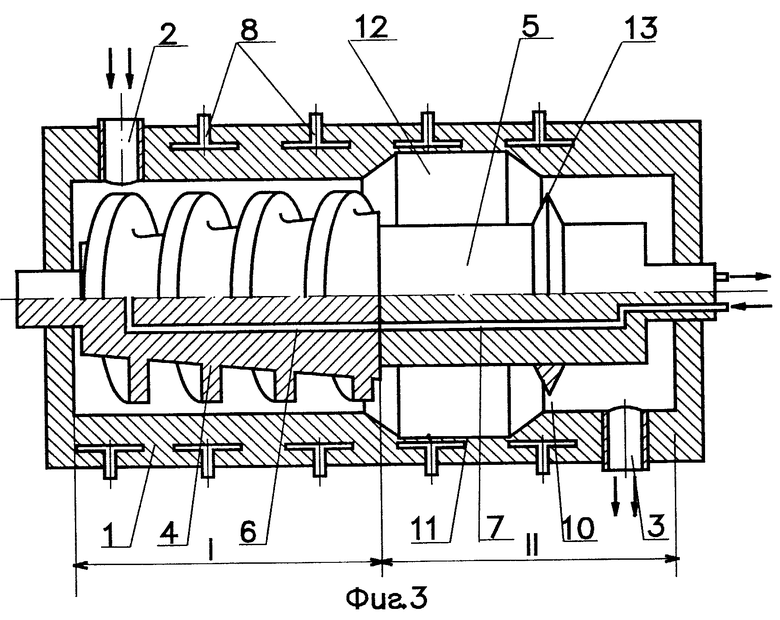

На фиг. 2 представлен общий вид устройства для переработки полимерного материала (в разрезе), в котором на внутренней поверхности корпуса в зоне переработки выполнено кольцеобразное углубление, а на боковой поверхности ротора выполнен кольцеобразный выступ с образованием кольцеобразного зазора между поверхностью кольцеобразного выступа и внутренней поверхностью корпуса в области кольцеобразного углубления.

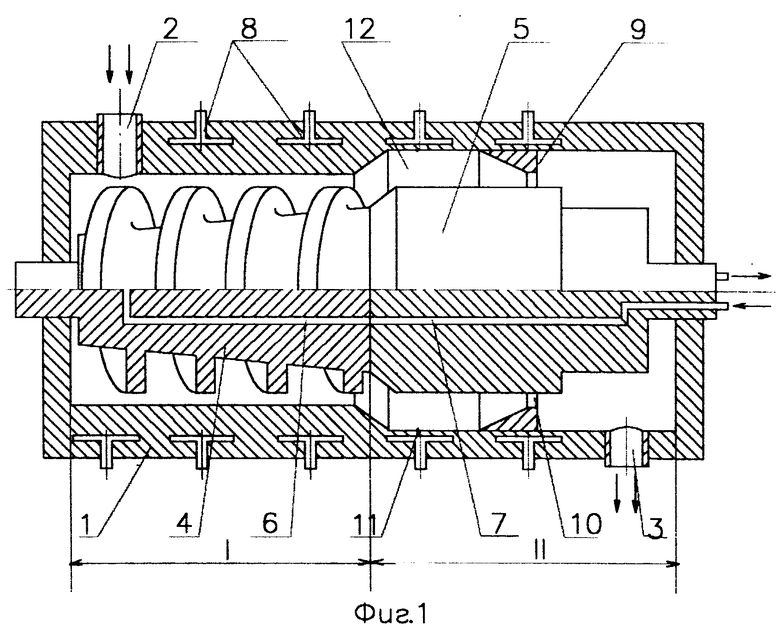

На фиг. 3 представлен общий вид устройства для переработки полимерного материала (в разрезе), в котором на внутренней поверхности корпуса в зоне переработки выполнено кольцеобразное углубление, а на боковой поверхности ротора выполнен кольцеобразный выступ с образованием кольцеобразного зазора между поверхностью кольцеобразного выступа и внутренней поверхностью корпуса вне области кольцеобразного углубления.

Устройство для переработки полимерного материала, изображенное на фиг. 1, содержит корпус 1 с загрузочным и выгрузным отверстиями 2 и 3 соответственно, внутри которого в зоне I уплотнения расположен уплотняющий шнек 4 со спиральными канавками на поверхности, а в зоне II переработки соосно с уплотняющим шнеком 4 расположен ротор 5, выполненный в виде тела вращения и установленный с возможностью вращения. Устройство снабжено средствами 6 охлаждения уплотняющего шнека, средствами 7 охлаждения ротора и средствами 8 охлаждения корпуса в зонах уплотнения и переработки. В зоне II переработки на внутренней поверхности корпуса со стороны выгрузного отверстия 3 выполнен кольцеобразный выступ 9 (с трапециевидной формой сечения) с образованием кольцеобразного зазора 10 между поверхностью кольцеобразного выступа 9 и боковой поверхностью ротора 5. На внутренней поверхности корпуса в зоне II переработки выполнено кольцеобразное углубление 11 (с трапециевидным профилем) с образованием кольцеобразной камеры 12 между внутренней поверхностью корпуса в области кольцеобразного углубления 11 и боковой поверхностью ротора 5. Указанная кольцеобразная камера ограничена со стороны загрузочного отверстия торцевой поверхностью кольцеобразного углубления 11, а со стороны выгрузного отверстия - торцом кольцеобразного выступа 9 на внутренней поверхности корпуса.

Устройство для обработки полимерного материала, изображенное на фиг. 2, содержит корпус 1 с загрузочным и выгрузным отверстиями 2 и 3 соответственно, внутри которого в зоне I уплотнения расположен уплотняющий шнек 4 со спиральными канавками на поверхности, а в зоне II переработки соосно с уплотняющим шнеком 4 расположен ротор 5, выполненный в виде тела вращения и установленный с возможностью вращения. Устройство снабжено средствами 6 охлаждения уплотняющего шнека, средствами 7 охлаждения ротора и средствами 8 охлаждения корпуса в зонах уплотнения и переработки. На боковой поверхности ротора 5 со стороны выгрузного отверстия 3 выполнен кольцеобразный выступ 13 (с трапециевидной формой сечения) с образованием кольцеобразного зазора 10 по отношению к поверхности кольцеобразного углубления 11 на внутренней поверхности корпуса в зоне II переработки. Указанное кольцеобразное углубление 11 (с трапециевидным профилем) выполнено с образованием кольцеобразной камеры 12 между внутренней поверхностью корпуса в области кольцеобразного углубления 11 и боковой поверхностью ротора 5. Кольцеобразная камера 12 ограничена со стороны загрузочного отверстия торцевой поверхностью кольцеобразного углубления 11, а со стороны выгрузного отверстия - торцом кольцеобразного выступа 13 на боковой поверхности ротора.

Устройство для обработки полимерного материала, изображенное на фиг. 3, содержит корпус 1 с загрузочным и выгрузным отверстиями 2 и 3 соответственно, внутри которого в зоне I уплотнения расположен уплотняющий шнек 4 со спиральными канавками на поверхности, а в зоне II переработки соосно с уплотняющим шнеком 4 расположен ротор 5, выполненный в виде тела вращения и установленный с возможностью вращения. При этом диаметр уплотняющего шнека 4 превышает диаметр ротора 5. Устройство снабжено средствами 6 охлаждения уплотняющего шнека, средствами 7 охлаждения ротора и средствами 8 охлаждения корпуса в зонах уплотнения и переработки. На внутренней поверхности корпуса в зоне II переработки выполнено кольцеобразное углубление 11 (с трапециевидным профилем) с образованием кольцеобразной камеры 12 между внутренней поверхностью корпуса в области кольцеобразного углубления 11 и боковой поверхностью ротора 5. На боковой поверхности ротора 5 со стороны выгрузного отверстия 3 выполнен кольцеобразный выступ 13 (с треугольной формой сечения) с образованием кольцеобразного зазора 10 между поверхностью кольцеобразного выступа 13 и внутренней поверхностью корпуса вне области кольцеобразного углубления 11. Кольцеобразная камера 12 ограничена со стороны загрузочного отверстия торцевой поверхностью кольцеобразного углубления 11, а со стороны выгрузного отверстия - торцевой поверхностью кольцеобразного углубления 11 и торцом кольцеобразного выступа 13 на боковой поверхности ротора.

Устройство для переработки полимерного материала, изображенное на фиг. 1, работает следующим образом.

В загрузочное отверстие 2 корпуса 1 равномерно засыпают перерабатываемый полимерный материал в виде отработанных авиапокрышек, предварительно разрезанных на куски размером 20х20х20 мм. Указанный материал состоит из резины и высокопрочного синтетического корда с содержанием последнего около 50%. Охлаждение устройства осуществляется путем подачи хладагента (воды) в средства 6 охлаждения уплотняющего шнека, средства 7 охлаждения ротора и в средства 8 охлаждения корпуса устройства. Поступая в зону I уплотнения, куски авиапокрышек захватываются спиральными канавками уплотняющего шнека 4 и, подвергаясь постепенному сжатию при охлаждении, транспортируются в зону II переработки к кольцеобразной камере 12, где в условиях воздействия сжатия и напряжения сдвига происходит быстрое уплотнение материала, что сопровождается интенсивным саморазогревом этого слоя и образованием микротрещин в тех участках слоя, где реализуется наиболее интенсивное напряжение сдвига. Поскольку армирующие волокна являются концентраторами напряжения, то микротрещины, преимущественно, образуются вблизи их поверхности. В результате, происходит полное отслоение резины от корда и частичное разрушение как резины, так и корда. Такой частично разрушенный материал через узкий кольцеобразный зазор 10, образованный кольцеобразным выступом 9 и боковой поверхностью ротора 5, поступает к выгрузному отверстию 3. Полученная смесь, состоящая из резиновой крошки и кусков корда, высыпается из выгрузного отверстия 3. В дальнейшем эта смесь может быть легко разделена на основные компоненты (резиновая крошка и волокна синтетического корда) с помощью вибровоздушной сепарации.

Устройства для переработки полимерного материала, изображенные на фиг. 2 и 3, работают аналогично устройству, изображенному на фиг. 1.

Предлагаемое устройство для переработки полимерного материала обеспечивает повышение качества переработки полимерного материала за счет обеспечения возможности отслоения полимера от армирующего корда без сопутствующих процессов - разрушения корда и образования высокодисперсных полимерных порошковых частиц с рыхлой структурой, и одновременное снижение абразивного износа установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2173635C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2173634C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2000 |

|

RU2198788C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344037C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ, ШУМОЗАЩИТНЫХ И СПОРТИВНЫХ ПОКРЫТИЙ | 2006 |

|

RU2333098C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2167057C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2612637C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2057013C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2329892C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 1993 |

|

RU2038979C1 |

Изобретение относится к области обработки полимерных материалов и может быть использовано, например, при переработке отходов высокопрочных полимерных изделий, для отделения корда от резины при утилизации автомобильных или авиационных покрышек. Устройство содержит корпус с загрузочным и выгрузным отверстиями, внутри которого в зоне уплотнения расположен уплотняющий шнек со спиральными канавками на поверхности, а в зоне переработки соосно с уплотняющим шнеком расположен ротор, выполненный в виде тела вращения и установленный с возможностью вращения. На внутренней поверхности корпуса в зоне переработки выполнено кольцеобразное углубление с образованием кольцеобразной камеры между внутренней поверхностью корпуса и боковой поверхностью ротора. На боковой поверхности ротора со стороны выгрузного отверстия или на внутренней поверхности корпуса в зоне переработки со стороны выгрузного отверстия выполнен кольцеобразный выступ с образованием кольцеобразного зазора по отношению к внутренней поверхности корпуса или к боковой поверхности ротора соответственно. Минимальная ширина кольцеобразного зазора составляет не более 50% от средней ширины кольцеобразной камеры. Соотношение длины уплотняющего шнека, длины ротора и протяженности кольцеобразного зазора составляет 1 : (0,2-0,8) : (0,01-0,25). Устройство снабжено средствами охлаждения ротора и/или корпуса в зоне переработки, а также средствами охлаждения уплотняющего шнека и/или корпуса в зоне уплотнения. Устройство позволяет повысить качество переработки полимерного материала за счет обеспечения возможности отслоения полимера от армирующего корда без сопутствующих процессов, т. е. без разрушения корда и без образования высокодисперсных полимерных порошковых частиц с рыхлой структурой, а также позволяет одновременно снизить абразивный износ установки. 8 з.п. ф-лы, 3 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2057013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ ВТОРИЧНЫХ ШИННЫХ РЕЗИН | 1990 |

|

RU2076045C1 |

| СПОСОБ ДЕСТРУКЦИИ ЭЛАСТОМЕРНОГО МАТЕРИАЛА И ДИСПЕРГАТОР ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1997 |

|

RU2145282C1 |

| ВИРТУАЛЬНАЯ КАРТА ТРАНСПОРТНЫХ СРЕДСТВ | 2017 |

|

RU2693400C2 |

| Опора для надземной прокладки трубопровода | 1974 |

|

SU529333A1 |

| ИАТЕИТНО- ««Институт химической физики АН СССР и Иркутский институт | 0 |

|

SU256241A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Устройство для получения тонкого порошка из полимерного материала | 1983 |

|

SU1120587A1 |

Авторы

Даты

2001-05-20—Публикация

2000-08-23—Подача