Изобретение относится к области высокотемпературной сверхпроводимости и может быть использовано для получения изделий из высокотемпературных сверхпроводящих керамик, например, ВЧ (высокочастотных)-сквид-магнитометров, обладающих высокими сверхпроводящими характеристиками.

Известен способ получения формованных ВТСП [1] которые имеют высокую сплошность и механическую прочность, заключающийся в том, что порошок ВТСП смешивают с полимером-связкой, растворенном в безводном органическом растворителе. Полимер-связка должен иметь полярную группу, например, NH

Другой способ получения ВТСП керамики [2] включает перемешивание высокочастотных порошков BaCO3, SrCO3, ErO3 и CuO для получения состава Er(Ba1-xSrx)2Cu3O7 (0 < X < 0,75) и термообработку. Полученный спек измельчают, смешивают со связующим (например, с пропиловым спиртом) и формуют. Затем заготовку нагревают в кислороде и спекают при 900-1000oC.

Наиболее близким к предлагаемому техническому решению является способ получения изделий из керамического сверхпроводящего материала [3] в котором состав, включающий частицы сверхпроводящего керамического материала и органического материала, перемешивают и формуют из него изделие, которое нагревают для удаления органического материала, затем термообрабатывают в кислородосодержащей атмосфере при температуре спекания частиц (920oC) сверхпроводящего материала.

Высокотемпературная сверхпроводящая (ВТПС) керамика в настоящее время находит применение в различных областях техники, в частности, используется для изготовления сверхпроводящих квантовых высокочастотных сквид-магнитомеров и активных элементов гистерезисных криоэлектродвигателей [4, 5, 6] При использовании ВТПС керамики в вышеуказанных целях существенное значение имеет величина магнитного потока (Н), захваченного керамикой при температуре жидкого азота во внешнем магнитном поле и сохраненного вне поля при 77К-захваченного магнитного потока (ЗМП).

Исходя из анализа режимов способа, выбранного за прототип, можно заключить, что получаемый материал по своим сверхпроводящим характеристикам соответствует материалу, изготовленному по стандартной твердофазной технологии (максимальная температура обработки 920oC), характеристики которого хорошо известны [7, 8, 9, 10] Однако описанные в литературе измерения ЗМП на такой керамике отсутствуют.

Измерения ЗМП на материале, полученном по стандартной твердофазной технологии показали, что этим способом не удается получить керамику с величиной ЗМП выше 25 млЭ/см3. Измерения ЗМП проведены на установке, созданной авторами [4, 5] (магнитометр) и используемой для оценки возможности изготовления из ВТСП керамики датчиков высокочастотных сквид-магнитометров. Низкие значения ЗМП объясняются малыми размерами зерен и слабыми (точечными) контактами между ними, а также отсутствием дефективности структуры (которая способствует образованию центров пиннинга и улучшению сверхпроводящих характеристик). Низкие свойства керамик, полученных твердофазным методом, связаны, в основном, с используемой температурой спекания, которая ниже температуры плавления керамики, то есть спекание идет в твердофазной области.

Сущность изобретения состоит в том, что в способе получения ВТСП изделия, включающем составные шихты, формовку и термообработку в кислородосодержащей атмосфере, после термообработки в кислородосодержащей атмосфере и охлаждения до комнатной температуры проводят дополнительную двухстадийную термообработку изделия:

сначала при температуре 770-850oC в течение 1-60 мин, нагрев и выдержку проводят в аргоноводородной смеси (97% Ar+7% H2) первая стадия восстановительный отжиг;

потом, не охлаждая изделия (при температуре 770-850oC), заменяют аргоноводородную смесь на кислород и далее поднимают температуру до 900-940oC, проводят спекание и охлаждают до 400oC; спекание и охлаждение до 400oC проводят также в кислороде вторая стадия (ступенчатая) окислительный отжиг;

дальнейшее охлаждение изделия до комнатной температуры проводят на воздухе.

Восстановительный отжиг обеспечивает распад сверхпроводящей фазы, сопровождающийся выделением мелкодисперсной меди в объеме изделия, а окислительный последующий синтез и спекание сверхпроводящей фазы.

Факт снижения температуры плавления материалов, находящихся в мелкодисперном состоянии, позволяет предположить, что в предлагаемом способе уже при температуре 770-850oC мелкодисперсная медь (температура плавления меди 1083oC) и ряд других компонентов сверхпроводящей фазы, распавшейся при восстановительнном отжиге, находятся в жидком состоянии, а ряд других в твердом (такие как Y2Ba1Cu1O5, следовательно, синтез и спекание сверхпроводящей фазы при окислительном отжиге идут из твердо-жидкого состояния с соответствующими структурными изменениями и следующими за ними улучшениями сверхпроводящих характеристик.

При температуре восстановления ниже 770oC не происходит полного восстановления материала, характеризующегося выделением металлической мелкодисперсной меди, а при температуре восстановления выше 850oC происходит перераспределение составляющих химических элементов по объему образца, что приводит (после окислительного отжига) и уменьшению гомогенности состава ВТСП материала и падению его критических характеристик.

Восстановительный отжиг менее 1 мин не позволяет полностью восстановить образец до требуемого состояния из-за диффузионных ограничений, а отжиг более 60 мин приводит к расслоению материала (мелкодисперсная медь коагулирует и собирается у нижнего края образца).

При температуре спекания ниже 900oC и выше 940oC происходит уменьшение ЗМП до 3 раз (см. таблицу).

Обработка изделия сначала в восстановительной, а затем (без охлаждения изделия до комнатной температуры) в окислительной атмосфере обеспечивает увеличение значения захваченного магнитного потока до 5 раз по сравнению с изделием, полученным по стандартной твердофазной технологии.

Сопоставительный анализ с прототипом позволяет сделать вывод, что предложенный способ отличается от известного введением дополнительной двухстадионной термообработки изделия сначала в восстановительной, а затем в окислительной атмосфере. Термообработка проводится на заключительном этапе изготовления керамики, то есть после синтеза и спекания ее по способу, выбранному за прототип. Таким образом, заявляемое решение соответствует критерию "новизна".

Пример осуществления способа.

Компактные изделия керамики состава Y1Ba2Cu3O7-δ получали методом, включающим тщательное перемешивание исходных компонентов в виде оксидов Y2O3, CuO и карбоната бария, BaCO3, в необходимых пропорциях, прокалку смеси при 900oC в течение 10-15 ч, дробление в шаровой мельнице, формовку, термообработку в кислородосодержащей атмосфере в течение 30-36 ч при максимальной температуре 920-940oC. Изготовленные таким образом образцы помещали в печь, в которой предусмотрен продув газа и контроль изменения химического потенциала кислорода ( датчик кислорода) на выходе из рабочего пространства печи. Образцы ступенчато нагревали, сначала до температуры 800oC со скоростью 300oC/ч в аргоноводородной смеси (93% Ar + 7% H2), продуваемой через рабочее пространство печи со скоростью 120 л/ч. При 800oC образцы выдерживали в потоке аргоноводородной смеси до момента окончания фиксации датчиком процесса выделения из образца кислорода - восстановительный отжиг. После этого, не охлаждая образец, перекрывали поток аргоноводородной смеси, заменяя ее на кислород (при 800oC), и далее поднимали температуру со скоростью 300oC/ч до 920oC, при которой выдерживали 3 ч. Затем начинали охлаждение образца со скоростью 35oC/ч до 400oC также в потоке кислорода окислительный отжиг, после чего перекрывали кислород и охлаждение образца до комнатной температуры происходило с печью на воздухе.

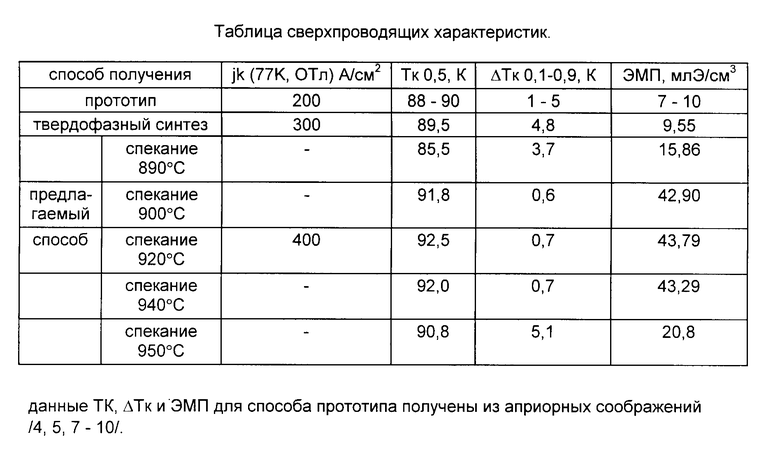

Так как характеристики образцов, требуемые для сравнения сверхпроводящих характеристик прототипа и предлагаемого способа в описании прототипа отсутствуют (указано только значение критической плотности тока 200 А/см2 (77К, ОТл), нами были проведены эксперименты по получению керамики твердофазным методом ( наиболее близок к прототипу) и методом восстановления-окисления (предлагаемый способ). Сравнение характеристик материала, полученного твердофазным методом, методом восстановительно-окислительного отжига и прототипа представлены в таблице.

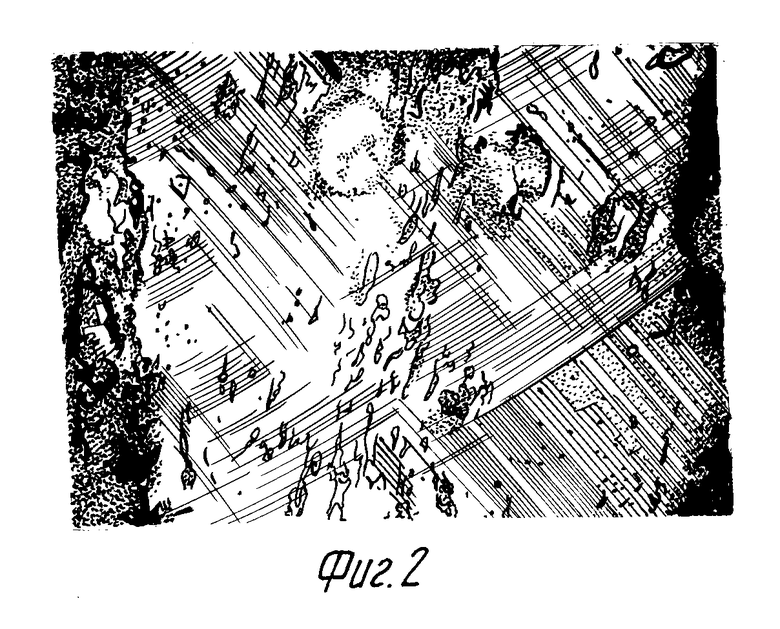

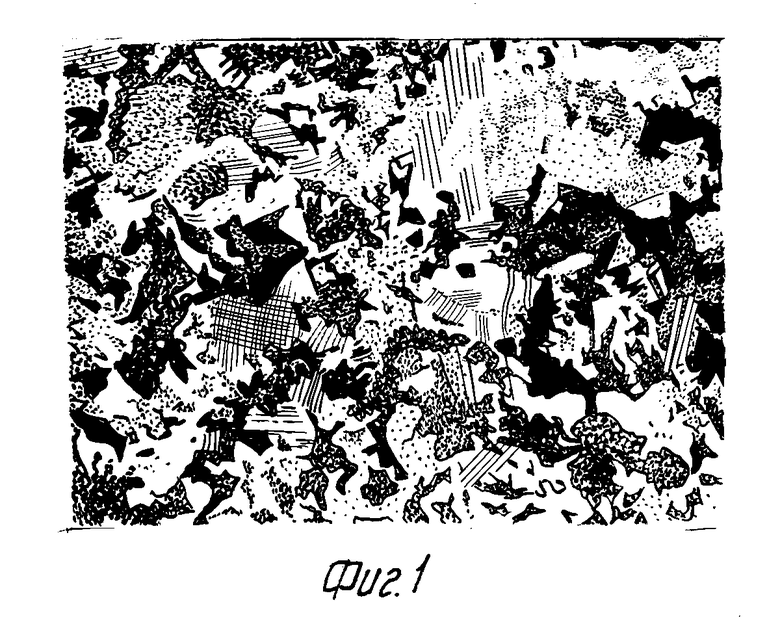

Как видно из таблицы, величина захваченного магнитного потока у образцов, изготовленных предлагаемым способом в 4,6 раза выше, чем у образцов, изготовленных по твердофазной технологии (в том числе и изготовленных по способу прототипу). Кроме того, сужается ширина сверхпроводящего перехода и повышается его температура. Увеличение захваченного магнитного потока, увеличение температуры сверхпроводящего перехода и уменьшение его ширины, по-видимому объясняется тем, что в процессе восстановительного отжига при температуре 800oC происходит разрушение сверхпроводящей фазы до состояния, характеризующегося (по данным рентгенофазового анализа) выделением мелкодисперсной меди, возможно, и других компонентов сверхпроводящей фазы, также находящихся в меокодисперсном состоянии. Известно, что температура плавления меди 1083oC, однако в мелкодисперсном состоянии ее температура плавления значительно ниже. Также снижается температура плавления других мелкодисперсных компонентов распавшейся сверхпроводящей фазы, однако одни - такие, как медь, находятся в жидком состоянии, другие такие, как Y2 Ba1Cu1O5 в твердом. Поэтому окислительному отжигу и последующему спеканию подвергается материал, находящийся в твердо-жидком состоянии, а не в твердом (способ-прототип). То есть формирование сверхпроводящей фазы и спекание идет не в твердофазной области, а в области твердое -жидкость, что, по-видимому, и приводит к значительным структурным изменениям (см. фотографии фиг.1 и фиг. 2): наблюдается ярко выраженный рост зерна, появление двойников и, как следствие, улучшение сверхпроводящих характеристик изделия.

Источники информации.

1. Способ получения формированных оксидных высокотемпературных сверхпроводников, обладающих высокой сплошностью. Заявка N 1270562, Япония, кл. C 04 B 35/00.

2. Состав керамики. Заявка N 1197353, Япония, кл. C 04 B 35/00.

3. Получение сверхпроводящего изделия. Европейский патент N 03481046 А2, H 01 L 39/24, C 04 B 35/00. прототип.

4. Таврин Ю.А.Павлюк В.А. Шиков А.К. и др. Четырехконтурный ВТСП СКВИд с разрешением по магнитному полю 7•10-14 Тл•Гц-0,5 Физика низких температур, 1991, т. 17, N 11-12, с. 1462-1464.

5. Карцовник В.В. Павлов П.П. Хлебникова Н.Е. и др. Высокотемпературный квантовый интерферометр. Физика низких температур. 1991, т. 17, N 6, с. 790-791.

6. Ковалев Л.К. Гистерезисные ВТСП двигатели. Новости ВТСП, т.5, выпуск 20,30 октября 1992.

7. Бушуева В. К. Епанчинцев О.Г. Филатов В.М. и др. Металлографический анализ прессовок из оксидной высокотемпературной сверхпроводящей керамики. СФХТ, 1990, т.3, N 9.

8. Букивская Г.А. Гурский В.Ч. Дубинин В.Н. и др. Исследование процессов твердофазного синтеза ВТСП Y-Ba-Cu-O методом ЭПР. СФХТ, 1991, т.4, N 8.

9. Пущин В. Г. Сагарадзе В.В. Фризен Э.Н. Иерархия микроструктур в керамических сверхпроводниках типа Y1Ba2Cu3O7-δ. СФХТ, 1990, т.3 N 10, ч. 2.

10. Евстигнеев В.В. Жабрев Г.И. Подливаев А.И. и др. Изотермическая термодесорбция кислорода из соединения Y1Ba2Cu3O7-δ. СФХТ, 1989, т.2, N 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2050604C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ПРОВОДНИКОВ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ СОЕДИНЕНИЙ | 1995 |

|

RU2097859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОГО ПРОВОДА С ВЫСОКОТЕМПЕРАТУРНЫМ СВЕРХПРОВОДЯЩИМ ПОКРЫТИЕМ | 1998 |

|

RU2148866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ Bi - Pb - Sr - Ca - Cu - O | 1997 |

|

RU2136628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПРОВОДНИКОВ | 1997 |

|

RU2122759C1 |

| СТЕКЛОКЕРАМИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ ВАНАДИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2096358C1 |

| СПОСОБ ПОЛУЧЕНИЯ Y-Вa-Сu-О КЕРАМИКИ СОВМЕСТНЫМ ОСАЖДЕНИЕМ ИЗ КОНЦЕНТРИРОВАННЫХ РАСТВОРОВ | 2000 |

|

RU2182894C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПРОВОДНИКОВ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ВИСМУТОВОЙ КЕРАМИКИ В СЕРЕБРЯНОЙ ОБОЛОЧКЕ | 1996 |

|

RU2097860C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЖИЛЬНОГО СВЕРХПРОВОДЯЩЕГО ПРОВОДА НА ОСНОВЕ СОЕДИНЕНИЯ NB*003SN | 1995 |

|

RU2076363C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ ПРОВОДНИКОВ | 1997 |

|

RU2124773C1 |

Использование: изобретение относится к области высокотемпературной сверхпроводимости и может быть использовано для получения высокотемпературных сверхпроводящих датчиков, например, для высококачественных сквид-магнитометров. Сущность изобретения: изделие получают из керамики, содержащей элементы IIА, IIIА, IVВ, VВ групп периодической системы, медь и кислород, подвергают термообработке в кислородсодержащей атмосфере, в восстановительной, а затем (не охлаждая изделия) в окислительной атмосфере. Изделия из ВТСП-керамики улучшают свои сверхпроводящие свойства. В частности, по сравнению с ВТСП-массивными образцами, полученными по традиционной технологии твердофазного спекания, величина магнитного потока, захваченного ими при температуре жидкого азота во внешнем магнитном поле и сохраненного в них вне поля при 77 К, повышается в 2,7 - 4,6 раза, что имеет значение при использовании массивной ВТСП-керамики в высокочастотных сквид-магнитометрах и гистерезисных криоэлектромашинах. 2 ил., 1 табл.

Способ получения высокотемпературных сверхпроводящих изделий, при котором составляют шихту из порошка, содержащего элементы IIА, IIIА, VIВ, VВ групп Периодической системы, медь и кислород, формуют и термообрабатывают в кислородосодержащей атмосфере, отличающийся тем, что после термообработки в кислородосодержащей атмосфере проводят дополнительную двухстадийную термообработку изделия сначала в восстановительной, а затем в окислительной атмосфере, при этом термообработку в восстановительной атмосфере проводят при 770 850oС в течение 1 60 мин, после чего, не изменяя температуры, производят при ней первую ступень термообработки в окислительной атмосфере, вторую при 900 940oС и третью при охлаждении изделия до 400oС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фотоэлектрический спектроанализатор | 1959 |

|

SU127052A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка Японии N 1197353, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент ЕПВ N 03481046, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1995-05-19—Подача