Изобретение относится к металлургической промышленности и может быть использовано на металлургических комбинатах, производящих профили проката, в частности железнодорожные рельсы, подвергаемые поверхностному охлаждению, а также может быть использовано для охлаждения листов и полос или охлаждения другого профиля.

Известно устройство для термообработки проката [1] которое снабжено соплом для подачи сжатого воздуха, выполненное в виде кольцевой щели, совмещенной с каналами, причем на входе и выходе из секции установлены втулки с набором подвижных шариков, установленных в кольцевой проточке. Кроме того, на входе в форсунку выполнены дополнительные отверстия для подачи охладителя, оси которых направлены под углом против направления движения проката.

Недостатком данного устройства является то, что он предназначен для охлаждения проката только круглого сечения, который проталкивается по камере охлаждения с одновременным отбором от него тепла по всему периметру. Поэтому данное устройство непригодно для поверхностного охлаждения вне камеры, например головки рельса или листа. Кроме того, отсутствует достаточная равномерность охлаждения проката, связанная с тем, что охладитель и, в частности, водовоздушная смесь во время охлаждения стекает с верхней части проката к нижней, увеличивая при этом съем тепла в данном месте, а следовательно, и образование разности свойств и структуры, а также коробление.

Известна также форсунка для закалки головки рельсов [2] состоящая из двух, вмонтированных одна в другую несоосных труб, концы которых противоположные вводам, заглушены, при этом форсунка снабжена съемными воронками с отверстиями для подачи сжатого воздуха и жидкости.

Недостатком данной конструкции форсунки является малая регулируемость распыления жидкости и большой угол распыления, что приводит к неравномерному распределению твердости по длине рельса и сечению головки, а также значительной потере (30-40%) охлаждающей смеси, не попадающей на поверхность головки рельса во время охлаждения.

Наиболее близким по технической сущности к предлагаемому является выбранная в качестве прототипа форсунка для охлаждения металла [3] которая содержит корпус, в котором выполнены полость в виде конического диффузора, а также каналы для подвода соответственно сжатого воздуха и жидкости. В корпусе на выходе диффузора установлена диафрагма с круглым отверстием в ее центре и кольцевыми щелями у поверхности диффузора.

Недостатком конструкции известного устройства является то, что она не обеспечивает достаточную дисперсность и однородность газожидкостного потока при малых и больших расходах жидкости. В первом случае образующаяся смесь неоднородна по составу охладителей (сжатый воздух и вода), т.е. в факеле распыленной смеси местами отмечается один сжатый воздух, а местами водовоздушная смесь различной степени дисперсности. Во втором случае водовоздушная смесь имеет различные фракции распыленной воды. Попадая на поверхность головки, такая охлаждающая смесь вызывает местами повышенный теплосъем, что приводит к образованию неоднородной твердости и микроструктуры по сечению закаленного слоя. При этом в местах с повышенной твердостью на глубине 3-5 мм возникают участки нежелательной бейнитной структуры, что запрещено требованиями технических условий. Значительным недостатком конструкции данной форсунки является отсутствие точной регулировки расхода смеси, что не позволяет расширить диапазон дисперсности охлаждающего потока.

Изобретение направлено на решение задачи, заключающейся в разработке конструкции устройства для охлаждения изделий, позволяющей в широких пределах изменять соотношение охладителя и сжатого воздуха в охлаждающем потоке при повышении его дисперсности и однородности.

Целью изобретения является расширение диапазона соотношения охладителя и сжатого воздуха в охлаждающем потоке при повышении его дисперсности и однородности.

Поставленная задача решается за счет того, что устройство для охлаждения изделий содержит камеру охладителя и камеру сжатого воздуха, соединенные каналами с полостью для получения газожидкостного потока. Каждый канал для подачи воздуха выполнен в виде стакана с сужающейся выходной частью; каждый канал для подачи охладителя выполнен в виде установленной коаксиально стакану трубки, в стенке которой по ее длине выполнены сквозные отверстия, расположенные наклонно к оси трубки в направлении к выходу из нее. Устройство снабжено по меньшей мере одной насадкой для подачи охладителя, установленной на конце соответствующей трубки, и по меньшей мере одним формирователем газожидкостного потока, установленным на соответствующем стакане. При этом нижняя часть каждой насадки выполнена сужающейся с образованием с сужающейся выходной частью стакана сопла для газожидкостного потока. Каждый формирователь газожидкостного потока выполнен с сужающимся участком, образующим с наружной поверхностью сужающейся выходной части стакана дополнительное сопло, переходящее в дополнительную полость для получения высокодисперсного газожидкостного потока. При этом в каждой насадке и в каждом стакане выполнены наклонные сквозные отверстия, соединяющие соответственно канал для подачи охладителя с соплом для газожидкостного потока в области сужающейся выходной части стакана и полость стакана с дополнительным соплом в области сужающейся части формирователя, выходящая часть которого выполнена расширяющейся.

Совокупность указанных общих существенных признаков дополняют, развивают и уточняют частные отличительные признаки, которые направлены на решение той же задачи. Так, каждая насадка для подачи охладителя установлена с возможностью регулируемого осевого перемещения до полного перекрытия стенкой трубки для подачи охладителя отверстий в насадке. Каждый канал для подачи охладителя выполнен суженным на входе. Каждый формирователь газожидкостного потока установлен с возможностью регулируемого осевого перемещения до полного перекрытия стенкой формирователя дополнительного сопла и отверстий, сообщающих полость стакана с дополнительным соплом.

По отношению к прототипу у изобретения имеются следующие отличительные признаки.

Каждый канал для подачи воздуха выполнен в виде стакана с сужающейся выходной частью. Каждый канал для подачи охладителя выполнен в виде установленной коаксиально стакану трубки, в стенке которой по ее длине выполнены сквозные отверстия, расположенные наклонно к оси трубки в направлении к выходу из нее. Устройство снабжено по меньшей мере одной насадкой для подачи охладителя, установленной на конце соответствующей указанной трубки, и по меньшей мере одним формирователем газожидкостного потока, установленным на соответствующем стакане. Причем нижняя часть насадки выполнена сужающейся с образованием с сужающейся выходной частью стакана сопла для газожидкостного потока. Формирователь газожидкостного потока выполнен с сужающимся участком, образующим с наружной поверхностью сужающейся выходной части стакана дополнительное сопло, переходящее в дополнительную полость для получения высокодисперсного газожидкостного потока. При этом в каждой насадке и в каждом стакане выполнены наклонные сквозные отверстия, сообщающие соответственно канал для подачи охладителя с соплом для газожидкостного потока в области сужающейся выходной части стакана и полость стакана с дополнительным соплом в области сужающейся части формирователя, выходящая часть которого выполнена расширяющейся. Кроме того, каждая насадка для подачи охладителя установлена с возможностью регулируемого осевого перемещения до полного перекрытия стеной трубки для подачи охладителя отверстий в насадке. Еще каждый канал для подачи охладителя выполнен суженным на входе. Кроме того, каждый формирователь газожидкостного потока установлен с возможностью регулируемого осевого перемещения до полного перекрытия стенкой формирователя дополнительного сопла и отверстий, сообщающих полость стакана с дополнительным соплом.

Количество отдельных каналов для подачи охладителя, каналов для подачи воздуха, а также формирователей газожидкостного потока выбирается в зависимости от требуемого режима охлаждения конкретного изделия. При этом регулированием положения каждой насадки для подачи охладителя и каждого формирователя газожидкостного потока или изменением количества подаваемого охладителя и воздуха обеспечивается разное соотношение охладителя и воздуха в газожидкостном потоке при очень высокой степени его дисперсности и однородности.

Расширение канала для подачи охладителя после его заужения на входе и выполнение выходящей части формирователя расширяющейся на выходе способствует повышению однородности потока.

Между отличительными признаками и целью изобретения существует следующая причинно-следственная связь.

Описанное конструктивное выполнение устройства для охлаждения изделий обеспечивает многоэтапное смешение охладителя и сжатого воздуха, начиная с канала для подачи охладителя, затем последовательно в сопле для газожидкостного потока между насадкой для подачи охладителя и выходящей частью стакана и в дополнительной полости формирователя газожидкостного потока, и наконец в расширяющейся выходной полости формирователя. При этом в соплах, образованных сужающимися частями насадки, стакана и формирователя скорость охлаждающего потока значительно увеличивается при его интенсивном перемешивании и многократном дроблении капель охладителя.

По имеющимся сведениям совокупность существенных признаков, характеризующих сущность изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "Новизна".

Сущность изобретения не следует для специалиста явным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на получаемый технический результат новое свойство объекта совокупности признаков, которые отличают от прототипа изобретение, что позволяет сделать вывод о его соответствии критерию "Изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно использована в металлургической промышленности при охлаждении проката, в частности рельсов, с получением технического результата, заключающегося в многоэтапном смешивании охладителя и сжатого воздуха при увеличенных скоростях истечения охлаждающего потока, обуславливающего обеспечение достижения поставленной цели, что позволяет сделать вывод о соответствии изобретения критерию "Промышленная применимость".

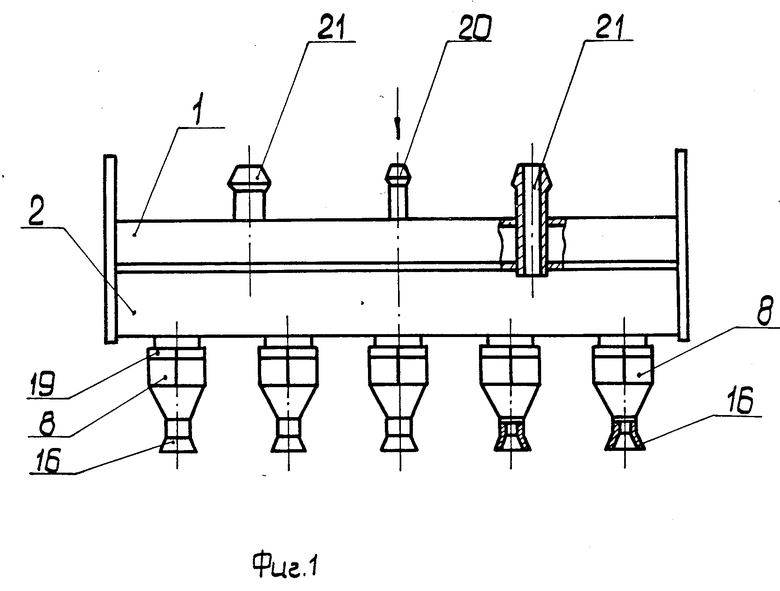

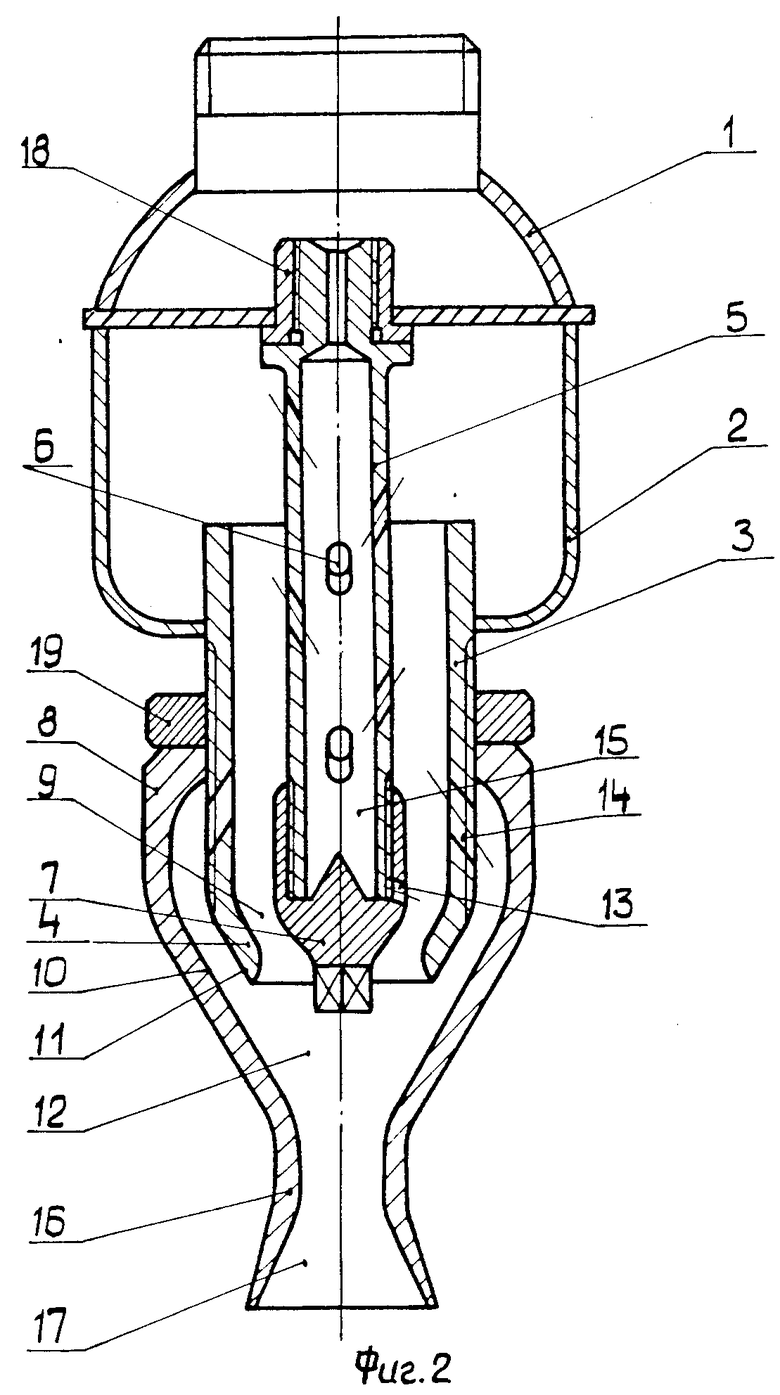

На фиг. 1 изображено устройство для охлаждения изделий, общий вид; на фиг.2 сечение вдоль оси канала для подачи охладителя.

Устройство для охлаждения изделий содержит камеру 2 сжатого воздуха, и камеру 1 охладителя, соединенные каналами с полостью для получения газожидкостного потока. Каждый канал для подачи воздуха выполнен в виде стакана 3 с сужающейся выходной частью 4. Каждый канал для подачи охладителя выполнен в виде установленной коаксиально стакану 3 трубки 5, в стенке которой по ее длине выполнены сквозные отверстия 6, расположенные наклонно к оси трубки 5 в направлении к выходу из нее. Устройство снабжено по меньшей мере одной насадкой для подачи охладителя 7, установленной на конце соответствующей трубки 5, и по меньшей мере одним формирователем 8 газожидкостного потока, установленным на соответствующем стакане 3. Причем нижняя часть насадки 7 выполнена сужающейся с образованием с сужающейся выходной частью 4 стакана 3 сопла и полости 9 для газожидкостного потока. Формирователь газожидкостного потока 8 выполнен с сужающимся участком 10, образующим с наружной поверхностью 11 сужающейся выходной части 4 стакана 3 дополнительное сопло, переходящее в дополнительную полость 12 для получения высокодисперсного газожидкостного потока. При этом в каждой насадке 7 и каждом стакане 3 выполнены наклонные сквозные отверстия 13 и 14, сообщающие соответственно канал для подачи охладителя 15 с соплом для газожидкостного потока в области сужающейся выходной части 4 стакана 3 и полость стакана 3 с дополнительным соплом в области сужающейся части 10 формирователя 8. Выходная часть 16 формирователя 8 выполнена расширяющейся с образованием выходной полости 17.

Каждая насадка 7 установлена с возможностью регулируемого осевого перемещения по резьбе на нижнем конце трубки 5 до полного перекрытия стенкой трубки 5 отверстий 13 в насадке 7. Кроме того, каждый канал для подачи охладителя 15 выполнен суженным на входе 18.

При этом каждый формирователь 8 газожидкостного потока установлен с возможностью регулируемого осевого перемещения по резьбе на наружной поверхности стакана 3 до полного перекрытия стенкой формирователя дополнительного сопла и отверстий 14, сообщающих полость стакана 3 с дополнительным соплом. В заданном положении формирователь 8 фиксируется контргайкой 19.

С системой водоснабжения устройство соединено через патрубок 20, а с системой подачи сжатого воздуха через патрубки 21.

Устройство для охлаждения изделий работает следующим образом.

Охладитель вода через патрубок 20 под давлением 200 кПа (2 атм) подается в камеру охладителя 1. Воздух под давлением 300 кПа (3 атм) через патрубки 21 подается в камеру 2. Через зауженную на входе 17 часть трубки 5 вода попадает в расширенную часть канала для подачи охладителя, где происходит первый этап смешивания охладителя и воздуха, который попадает в трубку 5 через многочисленные сквозные отверстия 6. Образовавшаяся водовоздушная смесь через отверстия 13 в насадке 7 попадает в полость 9 сопла, образованного наружной поверхностью насадки 7 и внутренней поверхностью стакана 3, в который устремляется основной поток сжатого воздуха. В полости 9 осуществляется второй этап получения газожидкостного потока и происходит дальнейшее дробление капель охладителя. Из полости 9 газожидкостный поток попадает в дополнительную полость 12, куда через отверстия 14 в стакане 3 и дополнительное сопло между сужающимся участком 10 формирователя 8 и наружной поверхностью 11 сужающейся выходной части 4 стакана 3 устремляется часть воздушного потока из канала для подачи воздуха. В дополнительной полости 12 осуществляется третий этап получения высокодисперсного газожидкостного потока. После выхода из полости 12 высокодисперсный газожидкостный поток подвергается дополнительному воздействию пересекающихся воздушных потоков, прилегающих к внутренней поверхности формирователя 8. В полости 17 расширяющейся части 16 формирователя 8 осуществляется четвертый этап получения высокодисперсного газожидкостного потока, который и направляется на охлаждаемое изделие.

Регулирование соотношения охладителя и сжатого воздуха, а также степени дисперсности охлаждающего потока осуществляется в устройстве путем регулируемого осевого перемещения насадки 7 по резьбе на трубке 5 и формирователя газожидкостного потока 8 по резьбе на стакане 3. При полном перекрытии стенкой трубки 5 отверстий 13 в насадке 7 поток охладителя перекрывается полностью. При полном перекрытии стенкой формирователя дополнительного сопла или отверстий 14, сообщающих полость стакана 3 с дополнительным соплом, полностью перекрывается поток воздуха в дополнительное сопло и дополнительную полость 12 для получения высокодисперсного газожидкостного потока.

Получаемый с помощью предлагаемого устройства газожидкостный поток характеризуется высокой степенью дисперсности и однородности при заданном соотношении охладителя и сжатого воздуха в широком диапазоне изменения этого соотношения.

Как показали данные опытной проверки, благодаря повышению дисперсности и однородности охлаждающего потока, получаемого с помощью предлагаемого устройства для охлаждения изделий, можно производить закалку, например, рельсов не только из углеродистой стандартной стали, но и углеродистой заэвтектоидной, а также легированной доэвтектоидной и заэвтектоидной сталей с обеспечением повышения механических свойств на 13-18% твердости на поверхности головки рельса на 20-40 НВ и получить в закаленном слое головки рельса однородную мелкозернистую, высокодисперсную структуру закалки с равномерным распределением твердости как по длине, так и по глубине закаленного слоя.

В сравнении с прототипом изобретение обладает следующими преимуществами:

расширяется диапазон соотношения охладителя и сжатого воздуха в охлаждающем потоке: от только сжатого воздуха до водовоздушной смеси с максимальным расходом воды;

повышается дисперсность и однородность получаемого газожидкостного потока, что подтверждается повышением механических свойств рельсов на 13-18% после закалки этим охлаждающим потоком, глубины закаленного слоя на 4-10 мм и обеспечением высокодисперсной структуры с низкими остаточными напряжениями;

обеспечивается возможность быстрой переналадки устройства при необходимости изменения соотношения охладителя и сжатого воздуха в охлаждающем потоке или его дисперсности.

Предлагаемое устройство для охлаждения изделий представляет значительный интерес для народного хозяйства, так как позволяет, например, при закалке рельсов повысить на 15% их эксплуатационную стойкость за счет уменьшения их износа и увеличения контактно-усталостной прочности и надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения проката | 1991 |

|

SU1801129A3 |

| Устройство для охлаждения проката | 1991 |

|

SU1801038A3 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ СОЛЕОТЛОЖЕНИЙ В ГАЗОВЫХ СКВАЖИНАХ | 1992 |

|

RU2044865C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ комбинированного пожаротушения, устройство для его реализации | 2017 |

|

RU2645207C1 |

| Устройство для охлаждения проката | 1977 |

|

SU657883A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2037534C1 |

| УСТРОЙСТВО ПОЖАРОТУШЕНИЯ | 2006 |

|

RU2316369C1 |

| Агрегат для сорбитизации головок рельсов | 1968 |

|

SU256804A1 |

| АМОРТИЗАТОР ЭЛЕКТРОМАГНИТНОГО ВАГОНОЗАМЕДЛИТЕЛЯ | 1996 |

|

RU2099225C1 |

Изобретение относится к металлургической промышленности и может быть использовано для охлаждения железнодорожных рельсов, листов и полос, а также др. профиля и позволяет расширить диапазон соотношения охладителя и сжатого воздуха в охлаждающем потоке при повышении его дисперсности и однородности. Устройство для охлаждения изделий содержит камеру охладителя и камеру сжатого воздуха, соединенные каналами с полостью для получения газожидкостного потока. Каждый канал для подачи воздуха выполнен в виде стакана с сужающейся выходной частью; каждый канал для подачи охладителя выполнен в виде установленной коаксиально стакану трубки, в стенке которой по ее длине выполнены сквозные отверстия, расположенные наклонно к оси трубки в направлении к выходу из нее. Устройство снабжено по меньшей мере одной насадкой для подачи охладителя, установленной на конце соответствующей трубки, и по меньшей мере, одним формирователем газожидкостного потока, установленным на соответствующем стакане. При этом нижняя часть каждой насадки выполнена сужающейся с образованием с сужающейся выходной частью стакана сопла для газожидкостного потока. Каждый формирователь газожидкостного потока выполнен с сужающимся участком, образующим с наружной поверхностью сужающейся выходной части стакана дополнительное соплло, переходящее в дополнительную полость для получения высокодисперсного газожидкостного потока. При этом в каждой насадке и в каждом стакане выполнены наклонные сквозные отверстия, соединяющие соответственно канал для подачи охладителя с соплом для газожидкостного потока в области сужающейся выходной части стакана и полость стакана с дополнительным соплом в области сужающейся части формирователя, выходящая часть которого выполнена расширяющейся. Каждая насадка для подачи охладителя установлена с возможностью регулируемого осевого перемещения до полного перекрытия стенкой трубки для подачи охладителя отверстий в насадке для подачи охладителя. Каждый канал для подачи охладителя выполнен суженным на выходе. Каждый формирователь газожидкостного потока установлен с возможностью регулируемого осевого перемещения до полного перекрытия стенкой формирователя отверстий, сообщающих полость стакана с дополнительным соплом. 3 з.п. ф-лы, 2 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 1459256, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-09—Публикация

1992-05-26—Подача