1

Изобретение относится к прокатному производству и может использоваться, например, при охлаждении железнодорожных рельсов при их термической обработке.

Прн охлаждении проката в процессе термичес й обработки непрерывной по длине проката струей охладителя на глубине 2-3 мм закаленного слоя офазуются структуры отпуска, что приводит к неоднородноста закаленного слоя, а также к падению твердости и нрочностных свойств.

Известно устройство для охлаждения проката, содержащее камеру с соплами и трубопровод для подачи охладителя l .

Недостатками устройства являются конструктивная сложность обеспечения реверсивного перемещения устройства относительно закаливаемой поверхности, наличие неоднородности структуры неодновременного охлаждения поперечных участков головки рельса, а следовательно, и наличие значительных остаточных напряжений..

Цель изобретения - повысить качество проката и упростить конструкцию.

Это достигается тем, ч го устройство для охлаждения проката, содержащее камеру с соплами и трубопровод для подачи охладителя, снабжено трубопроводом и соплами для подрода воздуха, а камера разделена поперечными перегородками на секции, причем между секциями с соплами для охладителя расположены секции с соплами для воздуха . Перегородки могут быть выполнены Bbictynaющими за пределы камеры со стороны сопел.

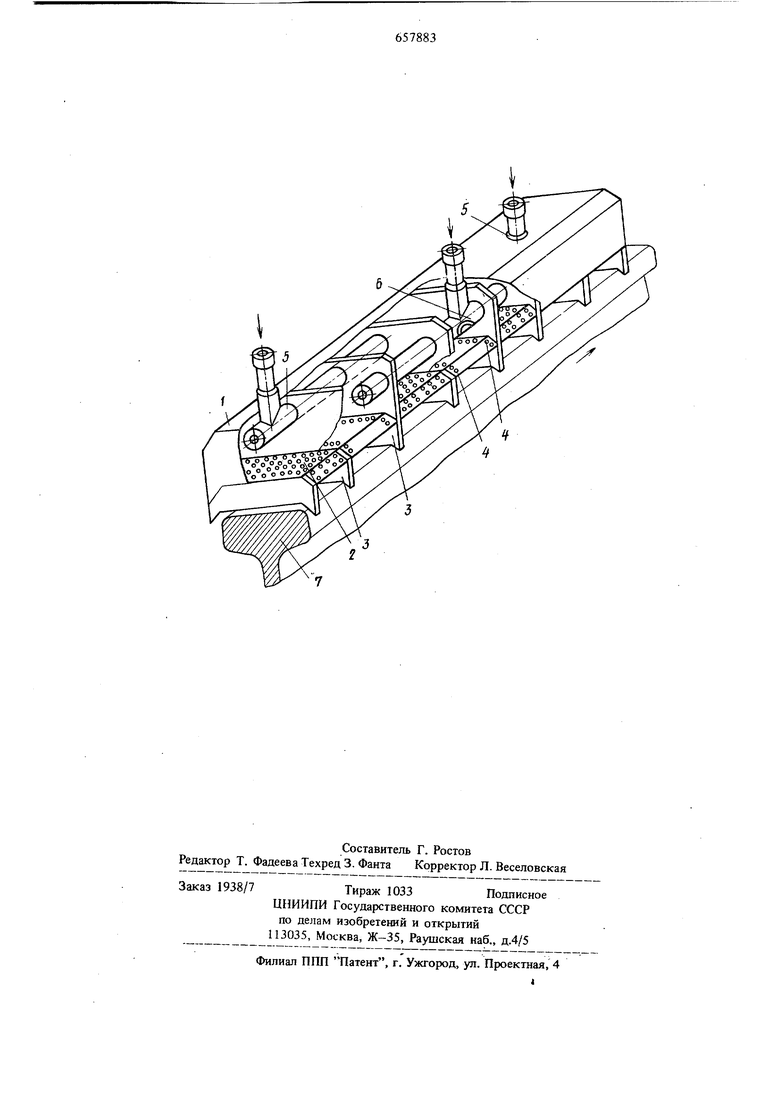

Чередование в устройстве для охлаждения проката секций с соплами для подачи охладителя и секций с соплами для создания поперечной воздушной завесы, обеспечивает многократное циклическое охлаждение каждого участка прюката. Воздущная завеса необходима дЛя предотвращения попадания охладителя на участки проката, которые не находятся под охлаждающимисекциями, выступающие перегородки также способствуют ограничению потока охладителя. Благодаря наличию пауз при циклическом охлаждении верхние слои металла головки рельса не переохлаждаются, в результате чего создаются условия для выравни3.6 ванйя температуры по сечению закаленного слоя. Изменяя скорость перемещения проката, протяженность секций с соплами для подачи охладителя и секций с соплами для создания поперечной воздушной завесы, можно обеспе-, чить получение заданной твердости по поверхности в пределах 320-415 НВ и структуры типа сорбит, троостосорбит с увеличенной прокаливаемостью по всему сечению закаленного слоя и с минимальными остаточными напряжениями. Таким образом обеспечивается получение качественного закаленного слоя за счет увеличения прокаливаемости, однородности полученной структуры, а также повышения равномерности изменения твердости по глубине закаленного слоя. На чертеже изображено устройство для охлаж дения проката, обший вид, Устройство для охлаждения проката содержит камеру 1 с соплами 2 для подачи охладителя. Камера разделена перегородками 3 на секции, причем между секциями с соплами 2 для подачи охладителя ртсположены секции с соплами 4 для создания поперечной воздушной завесы. Перегородки 3 выполнены выступающими за пределы камеры 1 со стороны сопел. Распределение охладителя по соответствующи секциям осуществляется трубопроводом 5, а воз духа - трубопроводом 6. Охлаждение проката, например рельса типа Р 65 (С 0,75%) в предлагаемом устройстве осущесталяется следующим образом. Через трубопроводы .5 и 6 в соответствующие секции камеры 1 подводятся охладитель и воздух. Давление воды и воздуха на входе в коллек торы составляет соответственно 2 и 1,8 ат. Для охлаждения рельса 7 используют воду, подогре.тую до SSC. Охлаждаемый рельс 7 со скоростью 26 мм/се непрерывно перемещается под камерой 1 с зазором 4 мм относительно перего юдок 3. Охлажда ющая вода через сопла 2, выполненные в виде отверстий диаметром 2 мм, расположенных в шахматном порядке в дне соответствующих .секции, попадает на поверхность головки рельса Благодаря истечению воздуха через сопла 4,выполненные в дне секций в виде отверстий диаметром 1,6 мм, расположенных в один ряд внутри секций по ширине перегородок 3, вода охлаждает только тот участок головки рельса, которы находится под соответствующей охлаждающей секцией. Расположение секций с соплами 4 д;1я создания поперечных воздушных завес между секциями соплами 2 для подачи охладителя обеспечиват цикличность охлаждения каждого участка оверхности головки рельса в процессе его перееще1шя под камерой 1. Протяженность охлажающих секций и секций лля создания воздушой завесы составляет по 50 мм, что при скоости перемещения рельса 26 мм/сек обеспетаает продолжительность охлаждения и пауз ежду охлаждениями равную 2 сек. При таком иклическом охлаждении по сечению закаленого слоя головки рельса глубиной 15 мм полуают однородную троостосорбитную структуру равномерным распределением твердости от 8,5 HRC с поверхности до 36 HRC на глубине 5 мм.; Механические свойства закаленного слоя ледующие; (Зц 135-136 кг/мм GT 96-99 кг/мм Cf-g 11,5% 37-38% 2 Q 2,8-3,2 кгм/см Предлагаемое устройство для охлаждения проката (рельсов) позволяет просто проводить циклическое охлаждение жидкостью и обеспечивает при этом увеличеннзоо глубину закаленного слоя с повышенной твердостью и равномерным распределением ее по сечению. Формула изобретен и-я 1.Устройство для охлаждения проката, содержащее камеру с соплами и трубопровод для подачи охладителя, отличающееся тем, что, -J с целью повышения качества проката и упрощения конструкции, оно снабжено трубопроводом и соплами для подвода воздуха, а камера разделена 1юперечными перегородками на секции, причем между секциями с соплами для охладителя расположены секции с соплами для воздуха. 2.Устройство по П.1, о т л и ч а ю щ ее с я тем, что.} перегородки выполнены выступающими за пределы камеры со стороны сопел. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 428006, кл. С 21 и 1/62, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2039093C1 |

| Устройство для охлаждения проката | 1991 |

|

SU1801038A3 |

| Устройство для охлаждения проката | 1991 |

|

SU1801129A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2280700C1 |

| Способ изготовления остряков стрелочных переводов с использованием промежуточной детали | 2016 |

|

RU2646006C1 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2277595C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2294387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЭBТЕКТОИДНОГО СТАЛЬНОГО РЕЛЬСА С ЗАКАЛЕННОЙ ГОЛОВКОЙ | 2010 |

|

RU2579319C2 |

| Способ закалки концов рельсов с прокатного нагрева | 1989 |

|

SU1663035A1 |

Авторы

Даты

1979-04-25—Публикация

1977-03-11—Подача