Изобретение относится к металлургической промышленности и может быть использовано при термической обработке железнодорожных рельсов.

Наиболее близким по технической сущности к изобретению является способ термической обработки рельсов, включающий: противофлокенную обработку в колодцах замедленного охлаждения, предварительный объемный нагрев до температуры, в интервале Ас1-Ас3, последующий индукционный нагрев головки рельса до температуры аустенизации, закалку и отпуск (самоотпуск).

К недостаткам прототипа можно отнести высокую стоимость удельного расхода технологического топлива, так как объемный нагрев осуществляют до температуры 780-20оС, а затем производят еще и индукционный нагрев головки рельса, который после температуры магнитного превращения стали не эффективен; высокую себестоимость термообработки, так как требуется оборудование как газопламенного, так и индукционного нагрева; структура в шейке и подошве смешанного типа, так как эти элементы не нагреваются до температуры аустенизации; необходимость стыковки рельсов в линию, в противном случае торцы рельсов при индукционном нагреве нагреваются (торцовой эффект), что приведет к дефектам рельсов на торцах при эксплуатации.

Целью изобретения является снижение удельного расхода топливно-энергетических ресурсов, повышение качества рельсов.

Это достигается тем, что в предлагаемом способе термической обработки рельсов, включающем предварительный объемный нагрев, поверхностный нагрев головки рельса, охлаждение и самоотпуск, предварительный объемный нагрев осуществляют до 560.590оС, после чего производят скоростной струйный нагрев головки рельса до температуры закалки, затем головку и подошву рельса одновременно охлаждают до начала самоотпуска, поддерживая перепад температур между ними не более 100оС.

В способе-прототипе нагрев производится до температуры в интервале Ас1-Ас3 (780-20оС), т. е. почти до температуры аустенизации, которая на практике составляет 820-850оС, т. е. расход технологического топлива на 1 этапе нагрева почти такой же, как и при способе объемного нагрева под закалку. Но после предварительного объемного нагрева производится еще и индукционный нагрев головки, который малоэффективен при температурах выше 768оС (температура размагничивания стали), т.е. возрастает потребляемая мощность и, следовательно, и расход электроэнергии на нагрев.

Кроме того, при термообработке по способу-прототипу требуется газопламенное оборудование и оборудование для индукционного нагрева, что требует больших производственных площадей, повышенных требований по технике безопасности, повышает себестоимость термообработки и усложняет технологический процесс.

В заявляемом способе предварительный объемный нагрев производят до 560. 590оС, т. е. примерно на 200оС ниже, чем в способе-прототипе, что снижает требуемое количество тепла при нагреве на 200 кДж/кг (200000 кДж/т).

Скоростной струйный нагрев производится потоком высокоскоростных (до 200 м/с) высокотемпературных (до 1900оС) струй газов, направленных непосредственно на нагреваемую поверхность. При этом происходит быстрый нагрев поверхности металла до требуемой температуры. Так время нагреве головки рельса от 560.590оС до температуры 920.950оС и 750.780оС на поверхности катания и на глубине 20 мм от поверхности катания (требуемая глубина упрочненного слоя головки) соответственно составило при опробовании этого способа нагрева 120. 150 с, что соизмеримо со скоростью индукционного нагрева, но стоимость топливно-энергетических ресурсов при этом в 2.4 раза меньше.

При скоростном стройном нагреве происходит подогрев шейки и подошвы продуктами сгорания после удара потока струи о поверхность головки. Причем подошва подогревается в большей степени, чем шейка. При нагреве головки до 920.950оС шейка и подошва нагреваются выше температуры Ас3т.е. до температуры аустенизации, что позволяет производить их упрочнение при последующем охлаждении с целью получения оптимальной дифференцированной прочности. В способе-прототипе эти элементы нагреваются до температуры межкритического интервала и после охлаждения в этих элементах структуры смешанного типа.

После термообработки по заявляемому способу микроструктура в элементах сечения рельса следующая: головка сорбит закалки, шейка мелкопластинчатый перлит; подошва мелкопластинчатый перлит 1-2 степени дисперсности.

После термообработки по способу-прототипу в голове также структура сорбита закалки и в шейке и подошве смесь мелкопластинчатого и крупнопластинчатого перлита с иглами феррита и имеется большая разнозернистость структуры. Получение оптимальной по сечению рельса прочности (по заявленному способу) позволяет повысить качество рельсов за счет повышения конструктивной прочности.

При нагреве по заявляемому способу, как и по способу-прототипу, перепад температур по сечению рельса будет примерно одинаков. Но при охлаждении по заявляемому способу этот перепад будет не более 100оС, тогда как по способу-прототипу, где не производят одновременное охлаждение подошвы и головки, в конце охлаждения составит 400.500оС, что приведет к значительному искривлению рельса.

Чем меньше перепад температуры между головкой и подошвой рельсов в процессе охлаждения, тем меньше искривления рельса и меньше остаточные напряжения после термообработки. Рельсы, имеющие после термообработки искривленность в пределах технических требований, не подвергаются холодной правке, при которой возникают дополнительные напряжения, суммирующиеся с имеющимися, что приводит к увеличению абсолютной величины остаточных напряжений и неблагоприятной эпюре их распределения, что снижает эксплуатационную стойкость рельсов.

В заявляемом способе перепад температур между головкой и подошвой при охлаждении их до температуры самоотпуска не превышает 100оС (после самоотпуска рельсы охлаждаются на воздухе), что обеспечит получение рельсов со стрелой прогиба в пределах технических требований, поэтому операции правки они подвергаться не будут.

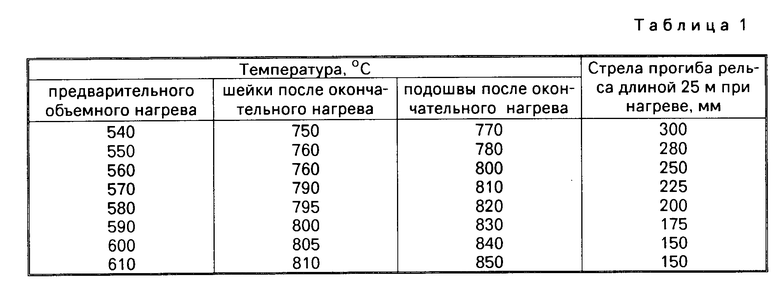

Для обоснования граничных условий, входящих в формулу изобретения, и влияния их на свойства рельсов, обработанных по заявляемому способу, данные сведены в табл.1 и 2.

В табл. 1 приведены значения температур предварительного объемного нагрева шейки и подошвы после окончательного нагрева и стрела прогиба рельса длиной 25 м при нагреве. При температуре предварительного объемного нагрева менее 560оС не происходит нагрев шейки и подошвы до температуры аустенизации, следовательно в этих элементах после термообработки образуются структуры смешанного типа (как по способу-прототипу), что снижает конструктивную прочность рельсов.

Кроме того, при температуре предварительного объемного нагрева ниже 560оС возрастает стрела прогиба рельса при нагреве, что усложняет конструкцию оборудования, так как необходимо его расположение по радиусу. При температуре предварительного объемного нагрева выше 590оС происходит интенсивный нагрев шейки и подошвы, что может привести к их перегреву, особенно перьев подошвы. Кроме того, возрастает расход топливно-энергетических ресурсов на нагрев под закалку, снижение удельного расхода которых является целью изобретения. Таким образом, оптимальным интервалом температур предварительного объемного нагрева является интервал 560-590оС.

Из табл.2 следует, что при увеличении перепада температуры между головкой и подошвой возрастает искривляемость рельса после термообработки (стрела прогиба) и при перепаде температуры более 100оС стрела прогиба превышает допустимую по техническим требованиям и рельсы необходимо подвергать холодной правке.

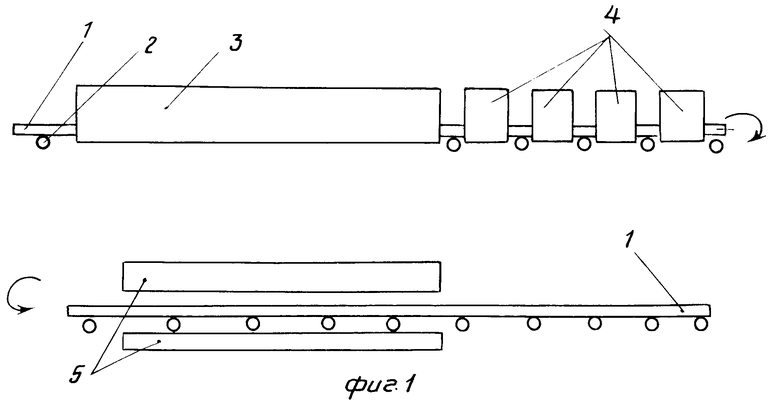

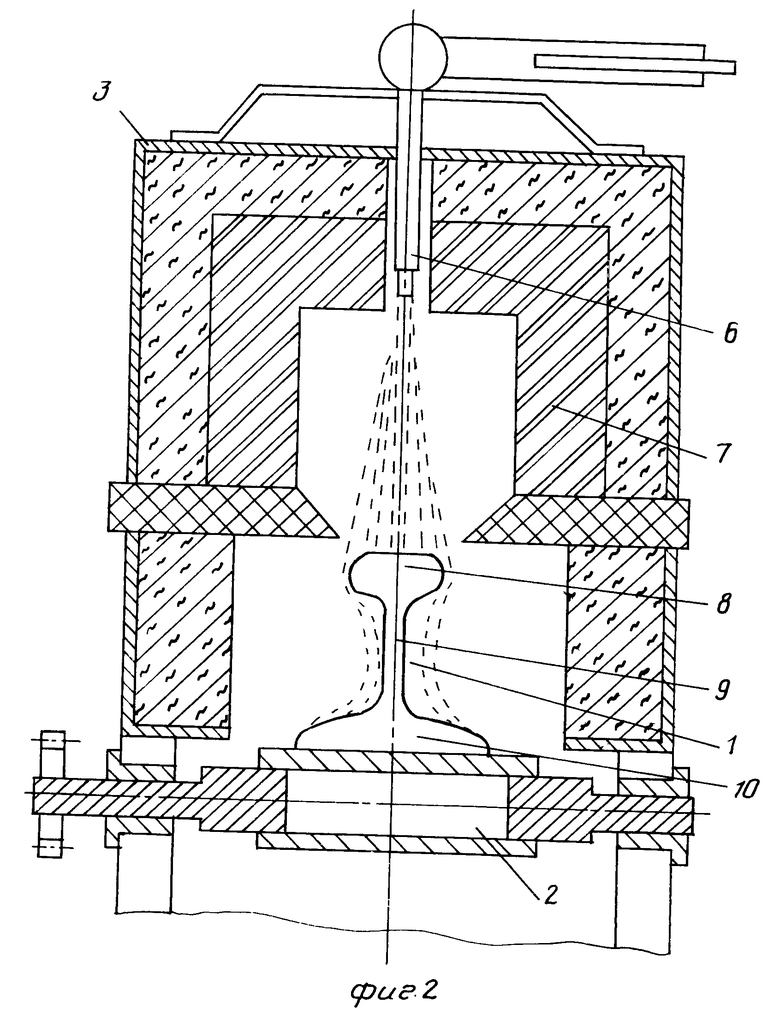

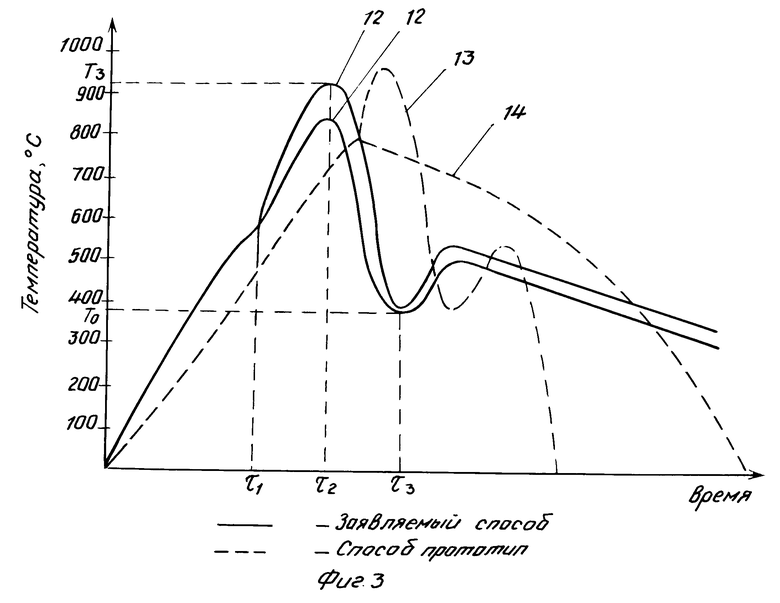

На фиг.1 дана схема линии термообработки рельсов по предлагаемому способу; на фиг.2 печь скоростного струйного нагрева, поперечный разрез; на фиг.3 температурный режим термообработки по предлагаемому способу и способу-прототипу.

Линия термообработки содержит рельс 1, транспортирующие ролики 2, печь 3 предварительного объемного нагрева, секционную печь 4 скоростного струйного нагрева, водовоздушные форсунки 5, а также скоростную струйно-факельную горелку 6, футеровку 7 печи скоростного струйного нагрева, головку 8 рельса, шейку 9 рельса, подошву 10 рельса.

Газовоздушная смесь через сопла направляется на поверхность головки с большой скоростью, при ее сгорании температура в струе составляет 1600. 1900оС. От потока высокотемпературных и высокоскоростных струй происходит интенсивный нагрев головки до температуры аустенизации. После удара потока струи о поверхность головки его скорость и температура снижаются и этот поток продуктов сгорания обтекает поверхность шейки и подошвы, за счет чего происходит их нагрев, причем подошва нагревается в большей степени, чем шейка, так как поток к ней перпендикулярен.

На фиг.3 цифрами обозначено: 11,13 изменение температуры головки в процессе термообработки по предлагаемому способу и способу-прототипу соответственно; 12,14 изменение температуры подошвы в процессе термообработки по предлагаемому способу и способу-прототипу соответственно.

Тз температура нагрева под закалку;

То температура конца охлаждения или начала самоотпуска;

τ1 время предварительного объемного нагрева (20.30 мин);

τ2 время нагрева до температуры закалки (22.32 мин);

τ3 время, соответствующее охлаждению перед самоотпуском (24.34 мин).

Из фиг. 3 следует, что температурные режимы по предлагаемому способу и способу-прототипу различны. В способе-прототипе не производят нагрев подошвы до температуры аустенизации, а при охлаждении возникает перепад температур до 400оС между головкой и подошвой, что приводит к образованию напряжения в рельсе, в предлагаемом способе этот перепад не превышает 100оС. По времени нагрев по способу-прототипу до температуры закалки имеет большую продолжительность по сравнению с предлагаемым способом, так как производят предварительный нагрев рельсов пакетами, а в предлагаемом способе поштучно.

П р и м е р. Рельсы из стали М76В после противофлокенной обработки в колодцах замедленного охлаждения без отделки загруживают поштучно в линию термообработки, состоящую из печи предварительного объемного нагрева до температуры 590оС, в которой в качестве технологического топлива используется коксовый газ; секционной проходной печи скоростного струйного нагрева (фиг. 2), в которой в качестве технологического топлива используется природный газ давлением 0,05 МПа, для сжигания которого подавался сжатый воздух; зоны охлаждения с воздушными форсунками, установленными над головкой рельса и со стороны нижней поверхности.

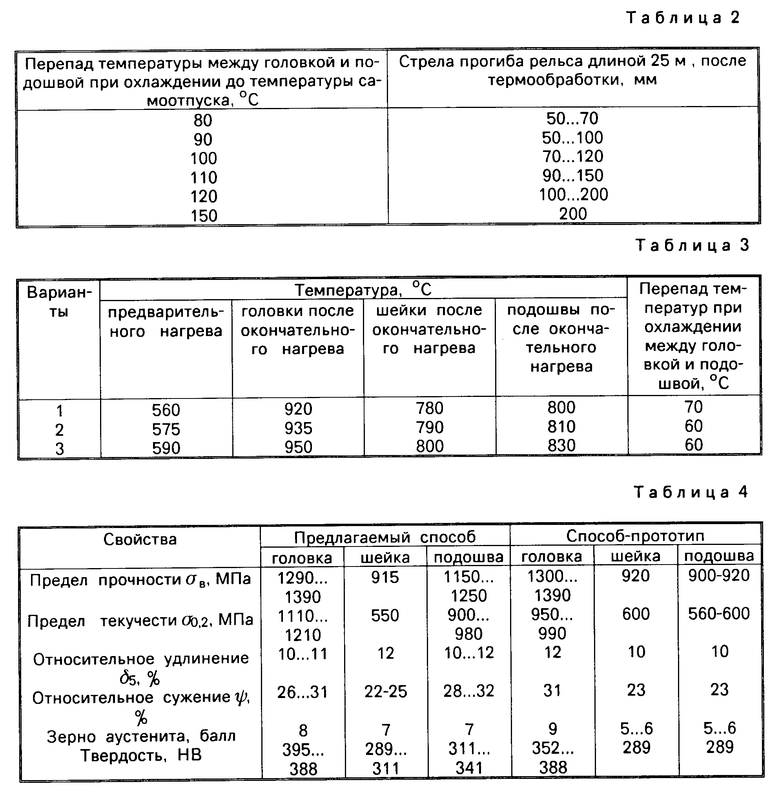

Варианты термообработки рельсов по предлагаемому способу приведены в табл.3.

После нагрева головку и подошву рельса одновременно охлаждают воздушной смесью, причем относительный расход ее на подошву составляет 0,8 от расхода на головку, так как подошва имеет большую площадь поверхности и тонкое сечение и охлаждается быстрее головки. После предварительного охлаждения подошвы и головки до 300.400оС происходит их самоотпуск за счет тепла внутренних слоев и шейки, дальнейшее охлаждение рельсов происходит на воздухе.

После термообработки рельсы имеют максимальную стрелу прогиба в положении "на боку" 50.100 мм, а в положении "стоя" на подошве 10-15 мм. При замере остаточных напряжений по изменению размера паза длиной 400 мм и шириной 5 мм в рельсовой пpобе длиной 600 мм наблюдается его сужение на 0,5.0,9 мм.

После испытаний рельсов, термообработанных по трем вариантам, были получены показатели их свойств, представлены в табл.4.

Из сравнения свойств термообработанного металла по предлагаемому способу и способу-прототипу следует, что прочностные свойства шейки и подошвы по предлагаемому способу выше, чем по способу-прототипу. В шейке и подошве металла, термообработанного по способу-прототипу, ниже балл зерна и наблюдается разнозернистость, что снижает сопротивляемость хрупким разрушениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2484148C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ РЕЛЬСОВ | 2006 |

|

RU2309185C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2487177C2 |

| Способ термической обработки башмаков гусеничного хода | 1990 |

|

SU1786124A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| Способ термообработки рельсов | 1986 |

|

SU1392125A1 |

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| Способ термообработки рельсов | 1986 |

|

SU1399359A1 |

Сущность изобретения: после предварительного объемного нагрева до 560 - 590°С головку рельса нагревают до температуры аустенитизации струйно-факельным потоком газа с одновременным подогревом шейки и подошвы продуктами сгорания. Головку и подошву одновременно охлаждают с обеспечением перепада температур в процессе охлаждения между ними не более 100°С. 3 ил., 4 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ, включающий предварительный объемный нагрев, поверхностный нагрев головки рельса до температур аустенитизации, охлаждение и самоотпуск, отличающийся тем, что, с целью снижения расхода топливно-энергетических ресурсов и повышения качества рельсов, предварительный объемный нагрев ведут до 560-590oС, нагрев головки осуществляют с использованием струйно-факельного потока газов с одновременным подогревом шейки и подошвы рельса продуктами сгорания, а охлаждение головки и подошвы ведут одновременно с обеспечением перепада температур в процессе охлаждения между ними не более 100oС.

| Авторское свидетельство СССР N 914645, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-06-19—Публикация

1991-02-04—Подача