Изобретение относится к строительству и эксплуатации трубопроводных систем и может быть использовано при ремонте трубопроводов.

Известен способ изготовления деформированной трубной футеровки кольцевого поперечного сечения, выполненной из термопластического материала и предназначенной для укладки в трубопроводе с возможностью восстановления ее формы с исходным поперечным сечением, внешний диаметр которого сравним с внутренним диаметром трубопровода, включающий экструдирование термопластического материала при температуре выше температуры его кристаллизации для образования футеровки кольцевого поперечного сечения, деформирование футеровки цилиндрической формы путем изменения ее кольцевого сечения в поперечное сечение, преимущественно U-образной формы при температуре восстановления памяти формы, охлаждение футеровки с деформированным поперечным сечением до температуры окружающей среды [1]

Недостатком данного способа является то, что не раскрыто каким образом деформируется U-образная футеровка, кроме как в общем случае сжатия поперечного сечения с целью образования желоба.

Известно также устройство для изготовления деформированной трубной футеровки, содержащей по меньшей мере два вращающихся ролика, установленных на параллельных горизонтальных осях, и пару вращающихся роликов, установленных на вертикальных осях и расположенных симметрично относительно плоскости продольной cимметрии [2]

Недостатком данного устpойства является высокая трудоемкость получения U-образной формы футеровки.

Известен также способ укладки цилиндрической термопластической футеровки в трубопровод, включающий создание пустотелой футеровки с поперечным сечением, преимущественно U-образной формы, деформированной из цилиндрической формы при температуре памяти восстановления формы, втягивание и размещение деформированной футеровки в трубу, нагревание деформированной футеровки до температуры не менее температуры кристаллизации термопластического материала с приданием ей первоначальной формы, соответствующей форме трубы.

Известно устройство для укладки частично и временно деформированной футеровки в трубопровод, содержащее средство для введения и протягивания футеровки через трубу, средство для нагревания футеровки до температуры памяти восстановления формы посредством подачи в футеровку нагретой рабочей среды [1]

Недостатком данного способа и устройства является то, что не раскрыт способ и устройство специального двухступенчатого сжатия, необходимого для более полного прилегания футеровки к внутренним стенкам трубопровода.

Технической задачей изобретения является создание способов и устройств для изготовления деформированного трубчатого изделия, применимого в качестве трубных футеровок, а также устройств и способов укладки трубной футеровки внутри трубопровода.

Предлагаемый способ изготовления деформированного трубчатого изделия включает первую стадию экструдирования трубной футеровки с кольцевым поперечным сечением, и вторую стадию изменение формы выдавленной трубы меньшего поперечного сечения для укладки в трубопровод в качестве его футеровки. Особенностью этого способа изготовления трубчатого изделия является использование термопластического материала с температурным контролем на последовательных стадиях операции: во время выдавливания его в исходной и последующих формах, во время изменения его формы и во время его возврата к нормальному рабочему состоянию при установке в трубопроводе.

Целью изобретения является создание способа и устройства для изготовления деформированных трубных футеровок с непрерывной длиной, а также способов и устройства для укладки футеровок в трубу для последующего возврата футеровок внутри трубы к их первоначальному, как после выдавливания, ненапряженному поперечному сечению. На практике внешний диаметр футеровочного изделия равен или немного больше внутреннего диаметра защищаемой трубы, из-за чего футеровка оказывается либо ненапряженной, либо испытывает небольшое периферийное сжатие, причем пластинная футеровка легко воспринимает любое из этих состояний, поскольку структурные усилия принимает на себя внешняя труба.

Другим объектом изобретения является формоизменение первоначально выдавленного кольцевого поперечного сечения без пагубного воздействия на его структурную целостность и с возможностью восстановления первоначально выдавленного поперечного сечения. Для приведения термопластического материала в размягченное состояние после выдавливания применяется регулируемая теплообработка с одновременным использованием формоизменяющих инструментов, уменьшающих конфигурацию его поперечного сечения. После создания требуемой деформации тепло отводится и готовое изделие непрерывной длины наматывается на барабаны для хранения, транспортировки и последующей укладки в трубы.

В качестве примера проиллюстрирована и описана U-образная уменьшенная трубчатая конфигурация, но могут применяться V-образные, Н-образные, Х-образные и другие конфигурации поперечного сечения. U-образные и V-образные конфигурации рассматриваются как наиболее практичные и предпочтительные для подобного трубчатого изделия.

При осуществлении изобретения изменение формы первоначально выдавленной трубы, предпочтительно цилиндрической формы, производится постепенно с помощью формоизменяющих средств. По крайней мере с одной стороны экструдированной трубы постепенно нарастает вдавливающее усилие, приводящее ее к продольному изгибанию с образованием деформируемой трубы уменьшенного поперечного сечения U-образной или V-образной формы. Как отмечено выше, эта деформация происходит под регулируемым нагревом, температура которого существенно ниже точки текучести термопластического материала, и таким образом пластик деформируется без вредного воздействия на его структурную целостность как в формоизмененном состоянии, так и во вновь восстановленном исходном состоянии. Предпочтительно, чтобы для изменения формы исходной выдавленной трубы применялись ролики. На практике формоизменение производится постепенно, шаг за шагом, с применением связанных пар профилирующих роликов. Особенностью является продольный изгиб экструдированной трубы на формовочном рельсе посредством противонаправленно действующих профилирующих роликов, охватывающий этот формовочный рельс. Готовое изделие затем охлаждается до окружающей температуры во время или/и после снятия его с формовочного рельса с помощью охлаждающего желоба. Нагревание и охлаждение выполняются теплопоглощением или излучением тепла и предпочтительно с помощью терморегулируемых водяных ванн или струй.

В настоящее время спрос преобладает на такие трубные футеровки с диаметром 2-24 дюймов (5,08-60,96 см). Толщина стенки изменяется пропорционально диаметру в соответствии с необходимостью. Соответственно будут изменения в технологическом процессе, включая количество профилирующих средств, описанных здесь, например профилирующих и опорных роликов, в которых по крайней мере одна сторона экструдированной трубы деформируется необходимым образом. Другими словами число профилирующих средств и степень поэтапного изменения конфигурации меняется в зависимости от размера, толщины стенки и материала, подлежащего деформированию. Особенностью этого способа и устройства состоит в том, что изделие вытягивается из экструдера, из формоизменяющего устройства для управляемой подачи на приемный барабан посредством деформированного трубчатого изделия в пределах заданных допусков. Объектом изобретения является создание тягового усилия на трубу во время изменения ее конфигурации, создаваемого профилирующим средством (силовые ролики). На практике вращающий момент прикладывается отдельно к профилирующим и опорным роликам, чтобы обеспечивалось равномерное продвижение деформируемого трубчатого изделия.

Описываемое изделие термопластическая футеровка, у которой уменьшено поперечное сечение по сравнению с сечением непосредственно после экструзии таким образом, что она может быть легко введена внутрь трубопровода и восстановлена до первоначального экструдированного поперечного сечения. Предполагая, что трубопровод имеет кольцевое поперечное сечение, внешний диаметр экструдированной и/или восстановленной футеровочной трубы делают равным или немного большим внутреннего диаметр трубопровода, вмещающего эту футеровку с тем, чтобы внешняя поверхность футеровки тесно прилегала к внутренней поверхности трубопровода и предпочтительно при небольшом периферийном сжатии. Такой внутренний контакт футеровки с трубопроводом включает любые кольцевые зазоры между ними, в результате чего фактически исключается необходимость заполнения таких кольцевых зазоров.

Особенностью этой футеровки является тонкостенная конфигурация, выполненная из термопластика, подобного полиэтилену, нейлону, тефлону, АВS или любому подобному пластическому материалу, благодаря чему незначительное уменьшение внутреннего диаметра проходного канала в значительной степени компенсируется исключительно высоким коэффициентом потока внутри футеровки, изготовленной из подобного термопластического материала. При проектировании новых трубопроводов дорогостоящие трубные материалы, подобные нержавеющим сплавам, можно заменять на обычные стальные трубы с этой футеровкой, чем сокращаются затраты в 1,5-2,2 раза при одновременном использовании повышенных стойкостных свойств пластика по отношению к жидкости, которые можно подбирать целенаправленно. Соответственно нет надобности заменять трубопроводы, которые конструктивно исправны, поскольку такая футеровка может быть установлена в них или заменена, в зависимости от обстоятельств.

Предлагаемые способ и устройство для изготовления футеровки включают первую стадию экструдирования термопластической трубы и вторую стадию изменение формы этой термопластической трубы.

Первая стадия выдавливание предполагает пластичный материал и выдает кольцевое поперечное сечение посредством вакуумного желоба, который регулирует температуру обработки и точность конфигурации кольцевого поперечного сечения.

Вторая стадия изменение формы кольцевого поперечного сечения в принципе предполагает наличие многостадийного профилирующего оборудования, которое деформирует экструдированное изделие при регулируемой температуре и выдает его через охлаждающий желоб в виде готового изделия готовой футеровки. В конце второго этапа изготовления готовая футеровка вытягивается натяжным устройством, которое управляет линейной скоростью изготовления и обеспечивает постоянную толщину стенки готовой футеровки.

Изобретение также относится к усовершенствованным способу и устройству для размещения временно деформированной трубной футеровки внутри трубопровода, расширения доформированной футеровки до ее первоначального цилиндрического профиля, выполнения вспомогательных операций, еще более точного соответствия футеровки внутреннему контуру трубы и заделывания противоположных концов футеровки в кольцевые трубные фланцы.

Перед вводом U-образной футеровки в трубу или трубопроводную секцию надо выполнять несколько подготовительных операций. Например, после обеспечения доступа к трубе, подлежащей футерованию, через имеющиеся люки или смотровые отверстия или после откапывания новых смотровых колодцев трубные соединения должны быть разобраны и внутреннее пространство трубы или трубопроводной секции должно быть подвергнуто чистке для удаления мусора и/или осадков. Далее через трубопровод должен быть пропущен натяжной или поводковый трос, чтобы можно было протащить U-образную футеровку в трубу с выходного конца ("входной" конец трубы, в который вставляется футеровка, а "выходной" конец, противоположный "входному" концу, термин "труба" применяется для указания как одиночной трубы, так и для нескольких одиночных длин, соединенных вместе для образования трубопровода или секции трубопровода). Вне зависимости от числа отдельных длин трубы, подлежащей футерованию, открытые концы трубы или труб, которые определяют полную длину, подлежащую футерованию, обычно оснащаются радиальными фланцами для соединения соседних трубных секций.

Операции очистки можно осуществить одиночно щеточным наконечником известной конструкции. При этом щеточный наконечник используется для протягивания через трубу поводкового или натяжного троса. Для протяжки наконечника, установки в трубу и расширения футеровки к каждому концу трубы с помощью названных выше радиальных фланцев и крепежных деталей, подобных болтам и т. д. присоединяется коллектор, который открыт с конца, примыкающего к трубе, а с другого конца закрыт съемным фланцем. Внутренний диаметр коллектора несколько больше внешнего диаметра футеровки, что облегчает демонтаж коллектора после расширения футеровки. Этот же размер коллектора используется для хранения щеточного наконечника. Перед установкой коллектора на входном конце трубы в коллектор помещают щеточный наконечник, через отверстие в коллекторе просовывают натяжной или поводковый трос и закрепляют его на заднем конце наконечника.

Когда коллекторы установлены на каждом конце трубы, за наконечником подается жидкость или воздух, чтобы прогнать его через трубу. Выпускной клапан в выходном коллекторе позволяет воздуху, находящемуся перед наконечником, выходить из трубного пространства. Щетки наконечника очищают внутреннюю поверхность трубы известными способами.

Когда наконечник и натяжной трос достигнут выходного конца трубы, выходной коллектор открывают и снимают наконечник. Затем натяжной трос на выходе закрепляется на лебедке или другом подходящем наматывающем механизме.

Одновременно открывается входной коллектор и поводковый или натяжной трос отрезается от барабана. Затем трос пропускается через открытый коллектор и присоединяется к ведущему концу U-образной футеровки. Теперь футеровку можно сматывать с ее барабана и вводить в трубу с помощью установленной на выходном конце лебедки или другого подходящего механизма.

В зависимости от длины трубы, давления, проталкивающего наконечник через трубу и предела прочности натяжного троса, проводка натяжного троса через всю длину трубы может потребовать многочисленных операций. Например, для длинных секций труб порядка двух миль (3,2 км) и более или когда в трубе имеется течь создаваемое в трубе давление может оказаться недостаточным для проталкивания наконечника и одновременного протягивания через трубу троса или кабеля необходимой прочности. В этом случае вначале через трубу пропускается наконечник сравнительно малого веса с легким поводковым тросом ("леской"), за которым последовательно пропускаются один или несколько все более прочных тросов, протягиваемых все более тяжелыми наконечниками, прежде чем через трубу пропускается необходимый натяжной трос.

Когда футеровка втянута в трубу с помощью выходной лебедки, она образуется с таким расчетом, чтобы сравнительно короткие участки футеровки выступали с каждого конца трубы, т.е. ее обрезают до длины, которая приблизительно равна длине самой трубной секции плюс длины входного и выходного коллекторов. Затем в коллекторы устанавливаются уплотнительно-расширительные устройства для герметизации концов футеровки и механического расширения футеровки. После этого через одно из уплотнительно-расширительных устройств в трубу подается жидкость, предпочтительно горячая жидкость из замкнутой бойлерной системы, для нагревания футеровки до температуры, которая выше точки кристаллизации материала футеровки, например, до 235оС, если исходным сырьем является полиэтилен фирмы "Юнион Карбайд". Во время нагревания выпускной клапан в коллекторе, противоположен тому, через который поступает горячая жидкость, остается полуоткрытым, выпуская горячую жидкость столько времени, сколько требуется для достижения требуемой температуры. Когда футеровка достигнет температуры, превышающей температуру кристаллизации ее исходного материала, она начинает восстанавливать свою первоначальную цилиндрическую форму. Одновременно давление внутри футеровки поднимается предпочтительно до уровня около 7 бар, 7,14 ат в качестве первого этапа запрессовки футеровки. Но поскольку труба не является круглой по всей своей длине, без выполнения некоторых дальнейших операций могут возникнуть кольцевые или другого вида карманы воздуха между футеровкой и внутренней стенкой трубы. В соответствии с изобретением выпускной клапан настраивается так, чтобы давление внутри футеровки на втором этапе поднялось выше 15 бар (15,29 ат), чтобы заставить футеровку более точно принять контур внутренней поверхности трубы. Повышение давления на втором этапе должно рассматривать как дополнительную операцию и его необходимость зависит от состояния трубы, подвергаемой футеровке, а также толщины футеровки.

После спуска горячей жидкости, например воды, из трубы через клапан в коллекторе уплотнительно-расширительные устройства снимаются. Затем пока футеровка еще не остыла во входной коллектор вводится калиброванный расширитель для прогона его через трубопровод, чем создается радиальное усилие, направленное наружу по окружности футеровки, выжимающее остатки воздуха между футеровкой и трубой. Этим обеспечивается еще большее прилегание футеровки внутренней поверхности трубы, включая сварные швы и другие неровности поверхности. Расширитель проталкивается через трубопровод холодной водой, которая "примораживает" футеровку по месту. По завершении расширения футеровки внутри трубы входной и выходной коллекторы удаляются, и футеровочные концы вновь нагревают и заделывают в глухие фланцы трубы.

Можно оснастить непрерывной футеровкой трубы диаметром в диапазоне 2-24 дюймов (5,08-60,96 см) и длиной две мили (3,6 км) и более для создания идеальной противокоррозийной защиты как для новых, так и ранее уложенных и уже корродированных труб.

Другими преимуществами изобретения являются сохранение структурных характеристик трубы, подвергаемой повторной футеровке, в то время как толщина U-образной футеровочной стенки может быть 3,5-18 мм в зависимости от технических требований. Минимально уменьшенный внутренний диаметр компенсируется исключительно высоким коэффициентом потока, свойственным термопластической футеровке. U-образную футеровку можно применять для новых трубопроводов, для перекачки высококоррозионных продуктов, чтобы избежать использования дорогостоящих материалов, подобных нержавеющей стали или сплавов. В большинстве случаев поток внутри пластической футеровки будет более эффективен, чем при использовании труб из нержавеющей стали или сплавов. Футерование корродируемых внутри труб обеспечивает долгий срок службы как новых, так и отремонтированных трубопроводов без дорогостоящей полной замены трубных секций по причине их коррозии. Футеровка эффективно снижает затраты на ремонт и техническое обслуживание и тем самым существенно сокращает производственные потери. Поскольку U-образную футеровку можно укладывать в очень длинные секции, этот способ упрощает зачастую трудоемкое и вызывающее общественное неудовольствие вскрытие поверхности на заповедных землях или в густозаселенных городских участках с людскими и транспортными потоками. Хотя при нормальном использовании ожидаемый срок службы термопластической футеровки до стал лет, непредвиденные повреждения могут весьма экономично устраняться в результате простоты удаления и замены U-образной футеровки и ее сравнительно низкой стоимости. Применение термопластической U-образной футеровки восстанавливает корродированным трубам их первоначальные гидродинамические свойства и предотвращает дальнейшую абразивную и коррозионную порчу стенок стальных труб, чем существенно продлевается экономичный срок службы установки.

Указанный процесс является простым, быстрым, дешевым и связанным с минимальным простоем.

В предпочтительном варианте осуществления изобретения трубная футеровка изготавливается из высокоплотного полиэтилена (НDРЕ), например композита фирмы "Юнион Карбайт" DGDB-2480 Блэк (черный) 4865, удовлетворяющий требованиям стандарта США ASTM 1248-81 в для изделий типа РЕ Класса С. Он отличается высокой степенью стойкости к поверхностному растрескиванию и высокой прочностью. Могут также применяться нейлон, тефлон ТМ (торговая марка), ABS и другие пластические материалы.

Предпочтительный футеровочный высокоплотный полиэтилен НDРЕ повергся испытанию более чем 280 химическими веществами, которые предпочтительно могут транспортироваться по трубопроводу, и были получены следующие результаты, относящиеся к вышеуказанному НDРЕ, в частности относящиеся к изобретению:

обладает высокой стойкостью к Р2S, CO2 и NaCl;

превосходен для транспортировки газов;

обладает поперечными связями, что позволяет работать с продуктами при высоких температурах (250оF-121,11оС);

стабилен при старении;

обладает низким коэффициентом шероховатости ( 0,020);

не воспринимает осадки или отложения. новых трубопроводов, для перекачки высококоррозионных продуктов, чтобы избежать использования дорогостоящих материалов, подобных нержавеющей стали или сплавов.В большинстве случаев поток внутри пластической футеровки будет более эффективен, чем при использовании труб из нержавеющей стали или сплавов. Футерование корродируемых внутри труб обеспечивает долгий срок службы как новых, так и отремонтированных трубопроводов без дорогостоящей полной замены трубных секций по причине их коррозии. Футеровка эффективно снижает затраты на ремонт и техническое обслуживание и тем самым существенно сокращает производственные потери. Поскольку U-образную футеровку можно укладывать в очень длинные секции, этот способ упрощает зачастую трудоемкое и вызывающее общественное неудовольствие вскрытие поверхности на заповедных землях или в густозаселенных городских участках с людскими и транспортными потоками. Хотя при нормальном использовании ожидаемый срок службы термопластической футеровки до ста лет, непредвиденные повреждения могут весьма экономично устраняться в результате простоты удаления и замены U-образной футеровки и ее сравнительно низкой стоимости. Применение термопластической U-образной футеровки восстанавливает корродированным трубам их первоначальные гидродинамические свойства и предотвращает дальнейшую абразивную и коррозийную порчу стенок стальных труб, чем существенно продлевается экономичный срок службы установки.

Указанный процесс является простым, быстрым, дешевым и связанным с минимальным простоем.

В предпочтительном варианте осуществления изобретения трубная футеровка изготавливается из высокоплотного полиэтилена (НDРЕ), например композита фирмы "Юнион Карбайд" DGDB-2480 Блэк (черный) 4865, удовлетворяющий требованиям стандарта США ASTM 1248-81в для изделий типа РЕ Класса С. Он отличается высокой степенью стойкости к поверхностному растрескиванию и высокой прочностью. Могут также применяться нейлон, тефлон ТМ (торговая марка), ABS и другие пластические материалы.

Предпочтительный футеровочный высокоплотный полиэтилен НDРЕ подвергся испытанию более чем 280 химическими веществами, которые предпочтительно могут транспортироваться по трубопроводу, и были получены следующие результаты, относящиеся к вышеуказанному НDРЕ, в частности относящиеся к изобретению:

обладает высокой стойкостью к Н2S, CO2 и NaCl;

превосходен для транспортировки газов;

обладает поперечными связями, что позволяет работать с продуктами при высоких температурах (250оF-121,11оС);

стабилен при старении;

обладает низким коэффициентом шероховатости (≈0,020);

не воспринимает осадки или отложения.

Для снятия напряжения в футеровке необходимо, чтобы футеровка после завершения обработки застывала в своей первоначальной цилиндрической форме. Однако снятие напряжения можно достичь без повышения температуры при условии, что в течение определенного времени в трубе будет поддерживаться давление, что снимает напряжение, при этом футеровка остается в своей цилиндрической форме, прижатой к внутренней стенке исходной трубы. Это особенно важно для повторного футерования трубопроводов, которые перекачивают жидкости и газ под давлением, т.е. когда давление в среде, перекачиваемой рефутерованным трубопроводом, оказывается достаточным для застывания футеровки в ее цилиндрической конфигурации.

В соответствии с этой особенностью изобретения после того, как деформированная футеровка уложена в трубу и противоположные концы футеровки деформированы на каждом конце коллектора, как описано выше, вместо нагревания трубы в нее вводят расширитель для механического расширения футеровки к ее первоначальной цилиндрической конфигурации. Для этого расширитель предпочтительно вставляется в выходной конец трубы (хотя его можно вставить и во входной конец), а в трубу за расширителем подается газ или жидкость под давлением, предпочтительно газ, например воздух. Желательно одновременно создать на входном конце трубы перепад давлений. Например, текучую среду за расширителем нагнетают под давлением 25-150 фунтов на 1 кв. дюйм (1,7578-10,5465 кг/см2), в то время как на входном конце трубы создается давление 5-40 фунтов на 1 кв. дюйм (0,3516-2,8124 кг/cм2). Когда расширитель проходит через футеровку, он возвращает футеровку в ее исходную цилиндрическую форму. После завершения прохода расширителя футеровку выдерживают под внутренним давлением в течение определенного времени, например около 30 мин. Затем давление сбрасывается, удаляются расширитель и коллекторы, противоположные концы заделываются, как описано выше, и восстанавливается рабочий режим перекачки под давлением текучей среды. В частности, такой режим восстанавливается на сравнительно короткое время, порядка 24 ч или менее, чтобы внутренность футеровки повторно подверглась давлению рабочей текучей среды и чтобы удержать футеровку в ее цилиндрической форме и прижатой к внутренним стенкам трубы. Рабочее давление обеспечивает футеровке принять форму трубы и со временем все напряжения снимаются с нее настолько, что футеровка остается цилиндрической даже после снятия рабочего давления.

Предлагаемый способ рефутерования напорных трубопроводов может применяться и к трубам, работающим под нормальным давлением, при условии удержания футеровки под давлением в течение определенного времени. Например, поддержание давления в течение 3-4 недель в большинстве случаев гарантирует, что футеровка восстановит и застынет в своей первоначальной цилиндрической конфигурации. При более коротких отрезках времени, например менее одной недели, футеровка может и не восстановить свою идеально цилиндрическую конфигурацию с последующим ее удержанием. Однако, даже при таком укороченном временном интервале напряжения в футеровке будут настолько ослаблены, что футеровка будет способна удерживать в целом цилиндрическую форму. Способность восстанавливать и удерживать в целом цилиндрическую исходную конфигурацию является функцией диаметра, материала и толщины стенки футеровки. Следовательно, чем больше диаметр и/или толщина, тем дольше времени следует держать футеровку под давлением для восстановления ею и удержания своей первоначальной цилиндрической конфигурации. Также справедливо обратное соотношение.

Изобретение применимо к трубопроводам различных типов, включая водо- и шламопроводные, нефте- и газопроводные, паро- и дымопроводные, для соленой воды, для общественной канализации и дренажные, газосборочные и газораспределительные и др.

В соответствии с предпочтительным вариантом осуществления изобретения создан способ для изготовления деформированной трубной футеровки кольцевого поперечного сечения, внешний диаметр которого позволяет вставлять ее внутрь трубопровода и которая изготавливается из пластического материала, для последующей укладки в трубопроводе и восстановления ее формы в исходном поперечном сечении, причем предлагаемый способ отличается, во-первых, уменьшением кольцевого поперечного сечения на его деформируемом участке путем его вдавливания по диаметру к противоположному его же участку в плоскости двусторонней симметрии, относительно которой противоположные участки кольцевого сечения сгибаются в двустенные конфигурации, причем складка сближается с противоположным участком кольцевого поперечного сечения, во-вторых, сжатием противоположных участков двустенных конфигураций в поперечном направлении к плоскости двусторонней симметрии путем сгибания двусторонней конфигурации противоположных участков, что уменьшает конфигурацию поперечного сечения без ее растяжения, для укладки ее в трубопровод и восстановления в нем ее первоначального кольцевого поперечного сечения для соответствия его конфигурации трубопровода.

В соответствии с предпочтительным вариантом осуществления изобретения создано устройство для изготовления деформируемой трубной футеровки, обладающей кольцевым поперечным сечением и изготовленной из пластического материала, для последующей укладки ее в трубопровод и восстановления первоначально экструдированного поперечного сечения для соответствия внутреннему диаметру трубопровода, при этом устройство отличается по крайней мере одним вращающимся опорным роликом, размещенным на горизонтальной оси против по крайней мере одного профилирующего ролика и параллельно его оси, причем у опорного ролика вогнутая поверхность, центрированная в плоскости двусторонней симметрии, для сцепления с опорным участком кольцевого поперечного сечения у профилирующего ролика вогнуто-выпуклая поверхность с профилирующим ребром в плоскости двусторонней симметрии для вдавливания деформируемого участка кольцевого поперечного сечения в диаметральном направлении к его опорному участку и вдоль плоскости двусторонней симметрии, относительно которой противоположные участки кольцевого поперечного сечения сгибаются в двустенные конфигурации. Причем его складка сближается с противоположным опорным участком кольцевого поперечного сечения и парой поперечно расположенных вращающихся профилирующих роликов, насаженных на вертикальные оси по разные стороны от плоскости двусторонней симметрии и обладающих каждый вогнутой криволинейной поверхностью для захвата и дальнейшего нажима на двустенные конфигурации боковых участков поперечного сечения внутрь к плоскости двусторонней симметрии путем их изгибания и уменьшения тем самым конфигурации поперечного сечения кольцевого поперечного сечения и дальнейшего сжатия противоположных его участков, начиная от верхней мертвой точки, совпадающей с плоскостью двусторонней симметрии.

Следующий предпочтительный вариант осуществления изобретения создает процесс для укладки пустотелой цилиндрической термопластичной футеровки в трубу. При этом процесс отличается этапами уменьшения изменения профиля поперечного сечения футеровки для уменьшения размера ее поперечного сечения при температуре, формирующей стремление изделия возвратиться к исходной конфигурации около 235оF притягиванием деформированной футеровки в трубу так, что трубная футеровка выступает из противоположных концов трубы, повторным нагревом футеровки до температуры, формирующей стремление футеровки к возврату к цилиндрическому поперечному профилю и последующим повышением давления внутри футеровки для обеспечения соответствия футеровки внутренним контуром трубы.

Еще один предпочтительный вариант осуществления изобретения создает процесс укладки термопластической футеровки в круглую трубу, обладающую внешним и внутренним диаметрами, при этом процесс отличается формированием при первом повышении температуры термопластической футеровки, обладающим цилиндрическим профилем и внешним диаметром, который больше внутреннего диаметра трубы, временной деформацией цилиндрической футеровки при втором повышении температуры до измененной конфигурации поперечного сечения с уменьшением размера поперечного сечения футеровки приблизительно на 25% охлаждением футеровки до окружающей температуры, укладкой футеровки в трубу, повторным нагревом футеровки по крайней мере до уровня второго повышения температуры для возврата футеровки к цилиндрическому профилю и приложением дополнительных расширяющих усилий к футеровке для существенной подгонки футеровки к трубе.

Следующий вариант осуществления изобретения создает процесс укладки термопластической футеровки в трубу, содержащий этапы изготовления пустотелой цилиндрической футеровки, формируемой из термопластического материала, изменении профиля поперечного сечения футеровки для уменьшения его размера, укладки деформированной футеровки в трубу так, чтобы футеровка выступала из противоположных концов трубы, механического изменения конфигурации футеровки с возвратом к цилиндрическому поперечному сечению и прилеганием к внутренним стенкам трубы и создания давления внутри футеровки по всей ее длине от конца до конца на заданное время, чтобы прижать футеровку к внутренним стенкам трубы и снизить напряжения в футеровке, побуждающие футеровку вернуться к своему временно измененному профилю.

На фиг. 1 представлена структурная схема, иллюстрирующая способ экструзионного изготовления пластической трубной футеровки, способной восстанавливать свою первоначальную после экструзирования конфигурации поперечного сечения, где

1 изделие, 2 натяжное устройство, 3 охлаждение 70оF (21,11оС), 4 формоизменяющее устройство 160оF (71,11оС), 5 вакуумное охлаждение 160оF (71,11оС), 6 вакуумная установка, 7 полуфабрикат, 8 экструдер (250-300оF), т.е. 121,11-148,89оС.

На фиг. 2а, б, в, г,д представлены поперечные сечения экструдированной трубной футеровки на последовательных стадиях изменения формы (пунктирной линией показана цилиндрическая конфигурация готовой футеровки для сравнения с постепенным изменением ее формы); на фиг. 3 поперечное сечение формоизменяющего устройства, осуществляющее предлагаемый способ изменения формы экструдированной термопластической трубы, где

1 70оF (21,11оС);

2 160оF (71,11оС).

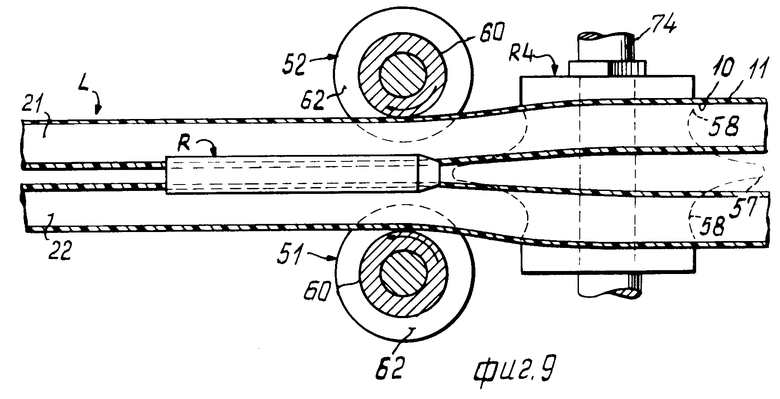

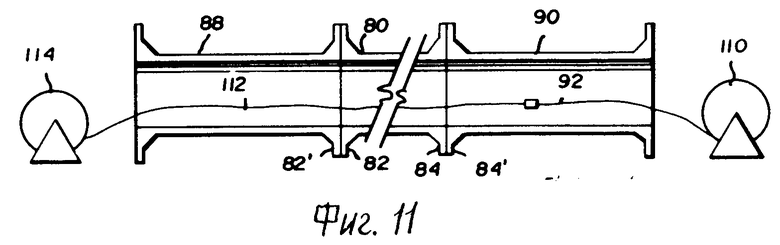

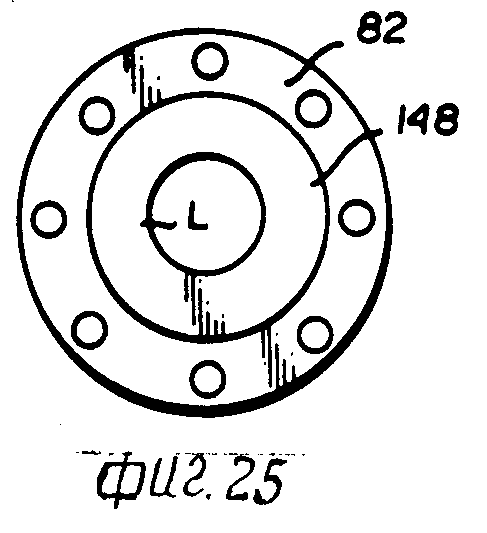

На фиг. 4-9 представлены увеличенные детализированные поперечные проекции, взятые по линиям 4-4, 5-5, 7-7, 8-8 и 9-9 на фиг. 3; на фиг. 10 схематический продольный разрез, иллюстрирующий протяжку поводкового троса через трубную секцию, подлежащую футерованию в соответствии с изобретением; на фиг. 11 схематический продольный разрез, иллюстрирующий последующий этап процесса футерования трубы, при котором через трубную секцию, подлежащую футерованию, протягивается натяжной трос большего сечения; на фиг. 12 схематический вид сверху, иллюстрирующий протягивание временно деформированной трубной футеровки через трубную секцию; на фиг. 13 поперечное сечение трубной секции с соответствующей футеровкой; на фиг. 14 поперечный разрез трубной футеровки, временно деформированной в соответствии с изобретением; на фиг. 15 неполная проекция временно деформированной футеровки внутри трубной секции, подлежащей футерованию; на фиг. 16 схематический продольный разрез, иллюстрирующий начало процесса расширения трубной футеровки в соответствии с изобретением; на фиг. 17 боковая проекция уплотнительно-расширительного устройства, используемого совместно с изобретением; на фиг. 18 часть боковой проекции устройства, изображенного на фиг. 17; на фиг. 19 схематический продольный разрез, иллюстрирующий полностью расширенную в соответствии с изобретением трубную футеровку; на фиг. 20,21 и 22 схематично проиллюстрированы последовательность формирования радиального фланца трубной футеровки в соответствии с изобретением; на фиг. 23 развальцовочное устройство в соответствии с изобретением, вид сверху; на фиг. 24 деталь (вид сбоку), применяемая с развальцовочным устройством; на фиг. 25 труба (вид с торца), футерованная в соответствии с изобретением; на фиг. 26 схематический продольный разрез, показывающий несколько собранных трубных секций с индивидуальными трубными футеровками в соответствии с изобретением.

Изобретение касается футерования новых и старых трубопроводов с применением деформированной трубы, которая укладывается в трубопровод и затем путем восстановления ее формы плотно подгоняется к нему. Такую трубу можно изготавливать из любого подходящего материала, который подвергается продольному изгибу и затем возвращается к своему первоначальному поперечному сечению, т. е. пластичен. На практике трубная футеровка представляет собой тонкостенный пластический шланг, экструдированный непрерывными длинами и затем укладываемый внутрь трубопроводов для их внутренней защиты, например для защиты новых трубопроводов и для восстановления изношенных трубопроводов.

В соответствии с этим трубная футеровка L первоначально экструдируется таким образом, чтобы ее внешний диаметр был по крайней мере равен внутреннему диаметру 6 трубопровода, в который она будет уложена, и предпочтительно был слегка больше диаметра этого трубопровода, чтобы трубная футеровка L подверглась небольшому периферическому сжатию после укладки ее в рабочее положение в трубопроводе.

Признаком изобретения является измерение формы трубной футеровки L с целью уменьшить конфигурацию формы ее поперечного сечения для хранения и облегчения ее протяжки в трубопроводе. Другими словами, трубопроводная футеровка L, первоначально имеющая кольцевое поперечное сечение, подвергается продольному изгибу и затем восстанавливает свою форму без нарушения размерных характеристик. Таким образом, кольцевая конфигурация трубной футеровки L не растягивается, хотя материал пластичен и подвержен текучести, т.е. первоначальные свойства кольцевого поперечного сечения исходной экструдированной трубной футеровки L сохраняются в деформированном состоянии, что позволяет укладывать ее в трубопроводы и затем восстанавливать ее первоначальное поперечное сечение. Отличительным признаком изобретения является то, что первоначально экструдированная трубная термопластичная футеровка профилируется и тем самым деформируется без растяжения, чем сохраняются ее размерные характеристики, необходимые для восстановления формы.

Касаясь изменения формы трубной футеровки L, проиллюстрированного на фиг. 2а-д, можно видеть, что первоначально экструдированная конфигурация является кольцевой с внутренним и внешним диаметрами стенок 10 и 11. Происходит образование верхней опорной части 12 и нижней деформируемой части 13. Деформация происходит симметрично относительно вертикальной плоскости "а", вдоль которой трубчатое изделие изгибается и складывается. Соответственно образуются две противоположные боковые части сечения труб 14 и 15. Создаваемая по центру сечения складка 16 поднимает нижнюю деформируемую часть 13 в непосредственную близость к внутреннему диаметру 10 опорной части 12. Таким образом каждая боковая секция состоит из боковой стенки, начинающейся от верхней мертвой точки трубчатой формы и загнутой внутрь до верхней точки центральной складки 16. Существенно, что боковые части 14 и 15 вследствие этого изогнуты в двустенную конфигурацию, которая, кроме того, изгибается внутрь вдоль центральной плоскости симметрии "а" (см. фиг. 2е), что и обеспечивает требуемую конфигурацию изделия.

На фиг. 1 проиллюстрирован способ изготовления и изменения формы трубного изделия. За экструдером Е расположено охлаждающее устройство С1, которое подает трубчатую форму в формоизменяющее устройство D, в котором осуществляется процесс деформации изделия. После деформации изделие пропускается через охлаждающее устройство С2, снижающее его температуру до окружающей, перед прохождением через натяжное устройство Р для намотки на транспортировочный барабан S или подобное устройство. Известный экструдер Е принимает исходный пластический материал и выдавливает его через экструдерную матрицу 17 при температуре, например, 350-440оF (176,67-226,67оС), используя для получения этой температуры нагревательное устройство 18. Охлаждающее устройство С1 известно специалистам и является предпочтительно вакуумным охлаждающим устройством, оснащенным вакуумным охлаждающим блоком 19, который понижает температуру трубчатой формы до ≈235оF. На формоизменяющее устройство D воздействует устройство Н, которое регулирует и поддерживает необходимую для изменения формы температуру около 235оF. Известное охлаждающее устройство С2 понижает температуру трубчатой формы до окружающей температуры и оснащено, например, градирной 20 или другим подобным устройством. Во время охлаждения профиль деформированной трубной футеровки должен оставаться неизменным до достижения окружающей температуры. Этот профиль можно сохранить посредством внешнего давления с помощью роликов, направляющих или скоб, или созданием внутреннего вакуума. Устройства С1 и С2 содержат насосные установки для замкнутой циркуляции воды. Названные выше температуры могут изменяться в зависимости от обстоятельств. Известное натяжное устройство вытягивает готовое деформированное трубчатое изделие из предыдущего устройства, причем его натягивающее усилие отрегулировано так, чтобы трубчатая форма не растягивалась и не сжималась в процессе изменения своей формы, тем самым регулируется толщина ее стенки.

Что касается способа или процесса деформирования непрерывно экструдируемой трубчатой формы из пластического материала, то последовательные стадии его таковы: вначале экструдируется цилиндрическая трубчатая форма (пунктирные линии на фиг. 2а-д) и создается секция с равномерной стенкой предпочтительно цилиндрической конфигурации. Верхняя полукруглая часть, а именно опорная часть 12, имеет опору, а в нижней мертвой точке трубчатой формы вдоль центральной плоскости симметрии создается нажимом складка 16, которая постепенно углубляется вверх до сближения с внутренней стенкой 11 трубчатой формы в ее верхней мертвой точке. Описанный процесс деформации можно осуществлять под любым углом и не только от нижней мертвой точки, но также сбоку, сверху или под любым другим углом. В процессе деформации противоположные боковые части 14 и 15 заворачиваются и/или изгибаются внутрь в своих нижних частях 21 и 22 и задвигаются вверх внутри их соответствующих внутренних стенок 10 и складки 16 (см. фиг. 2а-д).

Складка 16 образуется прогибом трубчатой формы внутрь в ее нижней мертвой точке для изгиба вдоль центральной плоскости симметрии. Одновременно с этим изгибом нижние участки 21 и 22 боковых частей 14 и 15 также изгибаются внутрь, как описано выше. На практике изгиб трубчатой формы предпочтительно выполнять в несколько этапов, чтобы переход к изменяющейся конфигурации трубчатой формы осуществлялся постепенно и без растяжения конфигурации ее поперечного сечения. Однако изгиб, подобный описанному выше, можно провести и в один этап, например, при небольшом диаметре трубы. На чертежах проиллюстрированы четыре этапа изгиба вдоль центральной оси симметрии "а" и на каждом из них опорной является верхняя часть 12, а деформируемой нижняя часть 13.

На первом этапе изгиба, представленном на фиг. 2а, происходит прогиб трубы, появление складки 16 и начало загибания внутрь нижних участков 21 и 22. На последующих трех этапах (фиг. 2б,в,г) происходят постепенное и нарастающее сгибание и перемещение складки 16 и внутренней стенки 10 в верхней мертвой точке трубчатой формы и одновременный нарастающий и постепенный прогиб и перемещение нижних участков 21 и 22 вверх.

Таким образом, трубчатое поперечное сечение уменьшается в своей поперечной конфигурации.

Как показано на фиг. 2д, конечный этап прогиба осуществляется сгибанием противоположных боковых участков 14 и 15 внутрь к центральной плоскости симметрии, чтобы уменьшить дугообразную конфигурацию каждого из двух боковых участков и чтобы они оказались внутри радиуса или вне диаметра первоначальной трубчатой формы, а чтобы обеспечить зазор по отношению к внутреннему диаметру трубопровода, в который будет вставляться готовая трубная футеровка L. Особенность этого конечного этапа изгиба состоит в том, что два нижних участка 21 и 22 сводятся вместе в непосредственной близости от центральной плоскости симметрии и предпочтительно ближе друг к другу, чем продолжающие их трубные стенки, идущие к верхней точке складки 16.

Предпочтительная форма устройства для изменения формы непрерывно экструдируемого трубчатого изделия из пластического материала показана на фиг. 3-9. Проиллюстрированы пять этапов прогиба, четыре из которых показывают последовательно увеличивающийся прогиб нижнего участка 13 трубчатой формы вверх по центральной плоскости симметрии, а на пятом этапе происходит боковое сжатие. Каждый из этих пяти этапов включает сгибание, при этом исключается, если не полностью, то в достаточной мере удлинение или растяжение стенки трубной футеровки в ее поперечном устройством предпочтительно в виде профилирующих роликов R1-R4, за которыми расположены профилирующие ролики S1 и S2. Фактически показаны ролики В1 (фиг. 4), В2 (фиг. 5) В2 и В3 (фиг. 6), В3 и В4 (фиг. 7) и S1 и S2 (фиг. 8, 9). Именно эти ролики последовательно и с нарастающим усилием прогибают экструдированную трубчатую фоpму. На практике профилирующие ролики R1-R4 расположены в нижней точке, а опорные ролики В1, В2 и В3 обеспечивают опору трубной формы, когда на нее давят указанные ролики R1-R4. Ролики R1-R4 и В1-А3 находятся на скрепленных между собой горизонтально расположенных параллельных поперечных осях.

Опорный ролик В1 размещен над профилирующим роликом R1 (см. фиг. 4) и отличается своим вогнутым по центральной плоскости симметрии профилем 25, совпадающим по форме с полукруглой формой опорного участка 12 трубчатой формы. Профиль опорного ролика В1 характеризуется расширением от центра к фланцам и охватывает исходную конфигурацию боковых участков 14 и 15 трубчатой формы.

Профилирующий ролик R1 (см. фиг. 4) имеет выпуклое ребро 27 по центральной плоскости симметрии, которое вдавливает стенку трубчатой формы внутрь в ее нижней мертвой точке. Профилирующий ролик R1 также имеет расширенный диаметр к фланцам 28, которые охватывают начальную конфигурацию нижних частей 21 и 22 боковых участков 14 и 15. Диаметры фланцев 26 и 28 обоих роликов жестко соответствуют друг другу для плотного захвата между собой трубчатой формы. друг к другу, чем продолжающие их трубные стенки, идущие к верхней точке складки 16.

Предпочтительная форма устройства для изменения формы непрерывно экструдируемого трубчатого изделия из пластического материала показана на фиг. 3-9. Проиллюстрированы пять этапов прогиба, четыре из которых показывают последовательно увеличивающийся прогиб нижнего участка 13 трубчатой формы вверх по центральной плоскости симметрии, а на пятом этапе происходит боковое сжатие. Каждый из этих пяти этапов включает сгибание, при этом исключается, если не полностью, то в достаточной мере удлинение или растяжение стенки трубной футеровки в ее поперечном сечении. Каждый этап изгиба осуществляется формоизменяющим устройством предпочтительно в виде профилирующих роликов R1-R4, за которыми расположены профилирующие ролики S1 и S2. Фактически показаны ролики В1 (фиг. 4), В2 (фиг. 5), В2 и В3 (фиг. 6), В3 и В4 (фиг. 7) и S1 и S2 (фиг. 8, 9). Именно эти ролики последовательно и с нарастающим усилием прогибают экструдированную трубчатую фоpму. На практике профилирующие ролики R1-R4 расположены в нижней точке, а опорные ролики В1, В2 и В3 обеспечивают опору трубной формы, когда на нее давят указанные ролики R1-R4. Ролики R1-R4 и В1-В3 находятся на скрепленных между собой горизонтально расположенных параллельных поперечных осях.

Опорный ролик В1 размещен над профилирующим роликом R1 (см. фиг. 4) и отличается своим вогнутым по центральной плоскости симметрии профилем 25, совпадающим по форме с полукруглой формой опорного участка 12 трубчатой формы. Профиль опорного ролика В1 характеризуется расширением от центра к фланцам и охватывает исходную конфигурацию боковых участков 14 и 15 трубчатой формы.

Профилирующий ролик R1 (см. фиг. 4) имеет выпуклое ребро 27 по центральной плоскости симметрии, которое вдавливает стенку трубчатой формы внутрь в ее нижней мертвой точке. Профилирующий ролик R1 также имеет расширенный диаметр к фланцам 28, которые охватывают начальную конфигурацию нижних частей 21 и 22 боковых участков 14 и 15. Диаметры фланцев 26 и 28 обоих роликов жестко соответствуют друг другу для плотного захвата между собой трубчатой формы.

Опорный ролик В2 размещен сверху между профилирующими роликами R2 и R3 (см. фиг. 3) и имеет вогнутость 35 в центральной плоскости симметрии, отвечающей полукруглой форме опорного участка 12 трубчатой формы. Профиль опорного ролика В2 расширяется от центра к фланцам по кривым 36, но менее крутым, чем у ролика В1 для охвата конфигурации боковых участков 15 и 14 трубчатой формы.

Профилирующий ролик R2 (см. фиг. 5) имеет выпуклое ребро 37 по центральной плоскости симметрии для дальнейшего прогиба стенки трубчатой формы вверх по этой же плоскости симметрии. Профилирующий ролик R2 также имеет вогнутость с расширением к фланцам 38, которые охватывают нижние части 21 и 22 боковых участков 14 и 15. Роликовые фланцы 36 и 38 несколько разнесены для пропуска между ними трубчатой формы.

Профилирующий ролик R3 (см. фиг. 6) также имеет профилирующее ребро 47 по центральной плоскости симметрии для дальнейшего профилирования трубчатой стенки трубчатой формы вверх по указанной плоскости симметрии. Профилирующий ролик R3 имеет вогнутости с расширением 48 и к фланцам, но еще в меньшей степени, чем у ролика Р2, охватывающие нижние части 21 и 22 боковых участков 14 и 15. Роликовые фланцы 36 и 38 несколько разнесены для пропуска между ними трубчатой формы.

Опорный ролик В3 (см. фиг. 4) размещен над профилирующим роликом R4 и отличается своей вогнутостью 55 по центральной плоскости симметрии, соответствующей полукруглой опорной части 12 трубчатой формы. Опорный ролик В3 имеет невысокие боковые фланцы 56, которые охватывают боковые участки 14 и 15 трубчатой формы.

Профилирующий ролик R4 (см. фиг. 7) имеет наиболее остро выпуклое профилирующее ребро 57 в центральной плоскости симметрии для дальнейшего профилирования конфигурации формы по этой плоскости симметрии. Профилирующий ролик R4 имеет меньшую вогнутость к боковым фланцам 58, чем у ролика Р3, которая охватывает нижние участки 21 и 22 боковых частей 14 и 15 трубы. Диаметры роликовых фланцев 56 и 58 жестко соответствуют друг другу.

Пятый и последний этап сгибания трубы выполняется парой вертикально расположенных профилирующих роликов S1 и S2, размещенных по разные стороны трубчатой формы, когда она выходит из профилирующего ролика R4 (см. фиг. 8 и 9). Ролики S1 и S2 предназначены для уменьшения арочного поперечного сечения опорного участка 12 трубчатой формы. Для этого ролики S1 и S2 размещены на скрепленных между собой параллельных вертикальных осях и отличаются вогнутой криволинейной конфигурацией 60 с увеличивающейся кривизной от верхней мертвой точки, т. е. от начального полного радиуса трубчатой формы до меньшего радиуса трубчатой формы, до меньшего радиуса нижних участков 21 и 22. Ролики S1 и S2 имеют верхние и нижние фланцы 61 и 62, которые сближены для надежного захвата окончательно согнутой и деформированной трубчатой формы и создания таким образом готовой трубной футеровки L.

В соответствии с изобретением (фиг. 8 и 9) трубчатая форма трубной футеровки L окончательно изгибается на рельсе R, размещенном между профилирующими роликами S1 и S2. Рельс R обладает конфигурацией поперечного сечения, соответствующей внутренним стенкам боковых участков 14 и 15 и нижних участков 21 и 22. Таким образом достигается конечная конфигурация поперечного сечения трубной футеровки L. На практике рельс R имеет скользящий контакт с трубчатой формой и необходимую продольную длину, чтобы обеспечить понижение температуры и затвердевание изделия при удержании его в требуемой конфигурации поперечного сечения. Поперечное сечение рельса R напоминает форму песочных часов и сближает нижние участки 21 и 22 к центральной плоскости симметрии теснее, чем направленные вверх внутренние стенки складки 16. Использование рельса R не обязательно в зависимости от требуемой формы профиля. Если необходимо выдержать точную кривизну 16, то рельс R способствует созданию такого профиля. Рельс R необходим при точечном сплавлении деформированной трубы.

Профилирование кольцевой формы производится постепенно и с нарастающим усилием (см. фиг. 3 и 9). На фиг. 1 можно увидеть, что оно сопровождается изменением температуры. Предпочтительным материалом являются термопластические смолы. На фиг. 3 показаны водяные форсунки 70, которые разбрызгивают доведенную до нужной температуры воду, чтобы поддерживать температуру при или выше температуры кристаллизации для сохранения пластического материала размагниченным, чтобы размягчить пластический материал и гарантировать его способность к изгибанию. Можно встроить другие источники тепла, подобные горячему воздуху или излучателю тепла, чтобы получить требуемую температуру трубы, которая должна быть выше точки кристаллизации исходного материала. Форсунки 70 подают воду в область профилирующих роликов R1-R4 и S1 и S2. Таким образом, трубчатая форма становится пластичной и может подвергаться профилированию и сгибанию в заданную деформированную форму. После окончательного профилирования трубчатой формы и ее скольжения по рельсу Р способствующая профилированию пластической трубчатой формы температура понижается до окружающей температуры с помощью водяных форсунок 71, которые разбрызгивают воду с пониженной температурой, чтобы остудить готовую трубную футеровку L до температуры, например, 70оF (21,11оС), как это проиллюстрировано на фиг. 1 и 3. Как показано на фиг. 3, вода собирается в отстойнике или в поддоне 72 для ее рециркуляции, как показано на фиг. 1. Охлаждающее устройство С2 понижает температуру трубчатой формы до окружающей температуры на пути с рельса Р на место выдачи готового изделия.

Как показано на фиг. 3, ролики В1-В3, R1-R4 и S1 и S2 свободно вращаются в подшипниках 73 и тем самым обеспечивают поступательное перемещение трубчатой формы через описанное выше устройство. Однако, когда обрабатываются тонкостенные трубчатые футеровки L большого диаметра из определенных материалов, необходимо обеспечить принудительное перемещение трубчатой формы в устройство. С этой целью электрические или гидравлические двигатели m создают вращающий момент М (см. фиг. 4). Подшипники качения 73 установлены на валу 74.

Происходит уменьшение конфигурации поперечного сечения трубчатой трубной футеровки L, чтобы ее можно было легко вставлять в трубопроводы, а затем восстанавливать в ее первоначальной после экструзии конфигурации поперечного сечения, чтобы она прилегала к трубопроводу, для которого она предназначена.

Способ укладки футеровки L в трубопровод и восстановления ее формы проиллюстрирован на фиг. 10-26, где показана секция трубопровода, подлежащего футерованию. Этот трубопровод имеет на концах кольцевые фланцы 82, 84 для соединения смежных трубных секций известным способом.

Хотя способ трубопроводного футерования проиллюстрирован схематически, трубопровод, подлежащий футерованию, может располагаться над Землей, под Землей или под водой. В любом или во всех названных случаях может оказаться необходимым разъединить трубопровод в выбранных, удаленных друг от друга точках доступа и, если необходимо, сохранить непрерывность потока через трубопровод, включая обводную секцию между концами трубных секций, подлежащих футерованию. Методы установки обводной трубы и сращивания трубопровода не описываются.

Перед началом операции футерования трубную секцию следует осмотреть с целью определения ее способности выдержать давления, используемые во время операции футерования. Если труба повреждена, корродирована и т.д. до состояния, когда уже не способна выдержать такие давления, то такую трубную секцию надо заменить, а не футеровать. Внутренность трубы 80 можно очистить известным щеточным наконечником 86, проходящим внутри трубы и касающимся радиальными щетками внутренней трубной стенки, в результате чего удаляются мусор, осадки, отложения и др. которые могут ухудшить процесс футерования. Когда наконечник 86 введен во входной конец трубопровода 80, к входному и выходному фланцам 82 и 84 присоединяют соответственно входной и выходной коллекторы 88 и 90. Для облегчения этого соединения коллекторы оснащены аналогичными фланцами 82' и 84', и крепление производится болтами или другими крепежными деталями после совмещения отверстий соответствующих фланцев (см. фиг. 25).

Натяжной или поводковый трос 92, смотанный с катушки 94 и пропущенный через отверстие 96 в коллекторе 88, закрепляется на заднем конце наконечника 86 до закрытия входного коллектора 88.

Входной коллектор 88 имеет закрытый торец 98 в виде съемной пластины, в которой вмонтирован впускной клапан 100. Во время этой операции очистки клапан 100 через трубопровод 102 соединен с источником 104 сжатого воздуха или жидкости под давлением. Выходной коллектор 90 также оснащен торцевой пластиной, на которой смонтирован спускной клапан 106. Манометр 108 измеряет давление внутри трубопровода.

Воздух или вода под давлением подаются в трубопровод через клапан 100 сзади наконечника 86, чем задается движение щеточной чушки и поводкового троса 92 через трубу к ее выходному концу. Во время операции очистки спускной клапан 106 настроен приблизительно на 100 фунтов на 1 кв. дюйм (7,031 кг/см2), чтобы обеспечивалось вакуумирование трубопровода при перемещении наконечника к ее выходному концу. Когда наконечник 86 достигнет выходного конца и войдет в коллектор 90, внутреннее давление в трубопроводе постепенно понижается, коллекторы 88 и 90 открывают и удаляют наконечники 86. После этого можно вытянуть поводковый трос 92 и закрепить его на лебедке 110 (см. фиг. 11).

Трубная секция 80 изображена на фиг. 11 со снятыми с коллекторов 88 и 90 торцевыми пластинами и легким поводковым тросом 92, который соединен с натяжным тросом 112 большего диаметра. Тросы 92 и 112 протягиваются через трубопровод 80 лебедкой 110, установленной вблизи выходного конца трубопровода 80 и коллектора 90. Натяжной трос 112 сматывается с катушки 114, расположенной у входного конца трубопроводной секции. Необходимость использования троса с большей прочностью возникает лишь в том случае, когда подлежащая футерованию трубная секция имеет большую длину и когда нет возможности создать достаточное давление, например, по причине течи в действующем трубопроводе для проталкивания наконечника 86 и поводкового троса через трубопроводную секцию. Когда натяжной трос надлежащего диаметра протянут через трубную секцию 80, его можно обрезать у входного коллектора 88 и прикрепить к временно деформированной футеровке L U-образной формы (фиг. 12). Натяжной трос 112 соединяется с U-образной футеровкой L подходящим зажимным устройством 116 (фиг. 12). Предпочтительно, чтобы зажимное устройство 116 имело радиально расширяющуюся форму для предотвращения повреждения конца футеровки. U-образная футеровка L (фиг. 12) может сматываться с транспортировочного или подающего барабана S, который размещается рядом с входным коллектором. В зависимости от первоначального после экструдирования диаметра футеровки L конфигурацию футеровки можно временно изменить на предприятии-изготовителе и поставить ее намотанной непрерывными длинами на барабаны S. Если же начальный после экструдирования диаметр трубы настолько велик, что такая предварительная деформация и транспортировка изделия становятся неприемлемыми на практике, то можно установить передвижное деформирующее устройство на рабочей площадке для изменения формы футеровки и протягивания ее через трубопроводную секцию в ходе одной непрерывной операции. Можно создать передвижное формоизменяющее устройство, реализующее тот же самый принцип, с тем исключением, что должно быть дополнительно установлено нагревательное устройство для нагрева находящегося при температуре окружающей среды трубчатого изделия кольцевого сечения до температуры выше точки его кристаллизации, т.е. выгода от использования уже разогретой трубы (из вакуумного желоба экструдера) отсутствует при эксплуатации передвижного формоизменяющего устройства.

На фиг. 13 представлено поперечное сечение трубопроводной секции 80 с футеровкой L в ее окончательно расширенной форме. Его следует сопоставить с поперечным сечением трубопроводной футеровки L на фиг. 14, где представлена с временно деформированным профилем U-образной формы. На фиг. 15 дан в проекции вид временно деформированной футеровки L U-образной формы после ее протяжки через трубопроводную секцию 80, подлежащую футерованию. На фиг. 16 следует обратить внимание на то, что футеровка L охватывает приблизительно всю длину между открытыми торцами коллекторов 88 и 90. Это сделано для обеспечения процесса ее расширения, а также чтобы футеровки хватило для образования кольцевых фланцев.

На фиг. 16 схематически изображена начальная стадия расширения трубной футеровки L внутри трубопровода 80. Когда футеровка уложена с каждого входного и выходного концов коллекторов 88, 90, в футеровку вкладывается пара уплотнительных устройств для механического расширения футеровки. Расширительные устройства 120, 122 полностью идентичны. Из фиг. 6-18 видно, что выходное расширительное устройство 122 включает впускной патрубок или коллектор 124, соединенный с закрытым бойлером 126, через который можно подать горячую жидкость в футеровку через клапан 128. Температуру жидкости измеряет известный прибор 130, а давление внутри футеровки измеряет известный манометр 132. Впускной патрубок 124 соединен через трубный удлинитель 124' с цилиндрическим уплотнительным устройством 134, содержащим известные уплотнительные кольца, которые подобраны так, чтобы геометрически уплотнить футеровку по отношению к коллектору 90 для предотвращения утечки жидкости из футеровки через коллектор. Клинообразный цилиндрический расширитель 136, имеющий поверхность скоса 138, располагается впереди уплотнительного устройства и предназначен для развертывания конца футеровки обратно в цилиндрическую форму (см. фиг. 16). Аналогичное устройство вводится и через входной коллектор 88 так, что футеровка L вначале механически расширяется с обоих концов предлагаемым способом. Расширитель 136 имеет внутреннее отверстие 140 (фиг. 17 и 18), которое соединяется с впускным патрубком 124 и закрытым бойлером 126. Таким образом, расширитель 136 только начинает процесс расширения футеровки, обеспечивая поступление горячей жидкости в футеровку через отверстие 140.

Когда уплотнительно-расширительные устройства 120, 122 введены соответственно в коллекторы 88, 90, так что фланцы 142 прилегают к соответствующим фланцам на коллекторах 88, 90, внутрь футеровки подается горячая вода из источника 126. Поскольку система замкнута, воду можно нагревать до высоких температур без образования пара и на этой начальной стадии горячую воду подают в футеровку, чтобы поднять температуру футеровки выше точки ее кристаллизации. На стадии подъема температуры спускной клапана в расширительном устройстве 120 позволяет горячей воде непрерывно протекать через футеровку при начальном давлении около 7 бар (7,14 ат). При этом длительность нагрева футеровки до температуры, при которой возможно восстановление ее первоначальной конфигурации, при начальном давлении зависит от диаметра и длины трубопровода, подлежащего футерованию.

Когда футеровка нагрета до 235оF, исчезает усилие, удерживающее футеровку в U-образной конфигурации и футеровка стремится принять свой исходный цилиндрический профиль. Однако поскольку внутренняя стенка трубопровода 80 может и не быть абсолютно круглой, ставшая заново цилиндрической футеровка L может и не прилегать полностью к внутренней поверхности трубопровода, которая может быть покоробленной на участках значительной протяженности. Соответственно давление внутри футеровки на второй стадии поднимают до 15 бар (15,29 ат), чтобы расширить футеровку L до достаточно полного прилегания к внутренней поверхности трубы 80 (фиг. 19). Рабочий коллектор дополнительно оснащен воздухоспускным устройством (утечка воздуха), которое позволяет выйти наружу воздуху или жидкости, оказавшимся между футеровкой и трубопроводом. Это является еще одной причиной того, что коллектор имеет немного больший диаметр, чем внешний диаметр футеровки.

После этого клапан 128 закрывается, отсоединяется источник горячей воды 126 и горячая вода сливается из трубопровода. Затем снимают расширительные устройства 120, 122. Особенностью изобретения является и то, что пока футеровка еще теплая, известный расширитель, диаметр которого достаточно идентичен внутреннему диаметру расширяемой футеровки, вводится в трубопровод 80 и проталкивается через трубопроводную секцию с приложением радиального давления на футеровку, чтобы выдавить весь остаточный воздух из полости между трубопроводом и футеровкой так, чтобы 100% футеровочной поверхности плотно прилегали к внутренней поверхности трубопровода. Предпочтительно, чтобы расширитель прогонялся подачей холодной воды, которая более или менее "остужает" пластик в его окончательной форме позади расширителя, исключая все пузырьки и карманы воздуха между трубопроводной секцией и футеровкой. Хотя стадия расширения описана с вариантом ввода нагретой жидкости от источника 126 в выходной конец трубопровода 80 через уплотнительно-расширительное устройство 122, источник 126 может быть соединен с входным устройством 120. Для этого коллекторы 88, 90 и устройства 120, 122, включая патрубок 124, оснащены необходимыми входными и выходными отверстиями для измерительных приборов, спускных клапанов и т.п. чтобы они были взаимозаменяемыми.

На фиг. 20, 21 и 22 схематически проиллюстрирован ряд процессов развальцовки концов футеровки. На фиг. 22 представлена расширенная футеровка L, выходящая из трубопровода 80 после снятия коллектора 88. Обычно футеровку обрезают в соответствии с предопределенными и с расчетными данными, определяющими длину футеровки, необходимую для получения заданного размера кольцевого фланца для труб различных диаметров. Когда футеровка обрезана, начинается первый этап развальцовки, при котором конец футеровки нагревают, например, воздушным пистолетом до 180-200оF (82,22-93,33оС) и частично формируют фланец 148 под углом 50-70о относительно горизонтальной оси (см. фиг. 21). Конкретное значение угла зависит от таких факторов, как диаметр трубопроводной секции, длины фланца и т.д. Когда фланец в первоначальном виде образован в конце футеровки, он быстро охлаждается, а затем его вновь нагревают до 180-200оF (82,22-93,33оС). На второй стадии развальцовки частично развальцованный конец еще больше деформируют до сцепления с трубопроводным фланцем 82 для образования радиальных фланцев 148 (фиг. 22), после чего футеровку вновь быстро охлаждают.

На фиг. 23 представлен образцовый развальцовочный инструмент для выполнения описанных выше первой и второй стадий развальцовки. Ручной домкрат 150 укреплен по крайней мере в двух точках, предпочтительно разнесенных на 180о над трубопроводным фланцем 82. Пара прочих болтов 152 проходят в болтовые отверстия, выполненные во фланце 82 и поперечине 154. Поперечина 154 имеет посредине отверстие 156 с резьбой для приема винтового домкрата 158, на котором с одной стороны поперечины 154 установлены развальцовочное устройство 160, комплект сальников 162, шайба 164 и гайка 166, а с другой стороны поперечины маховик 168. Вращением маховика по ходу часовой стрелки развальцовочное устройство 160 вводится в конец футеровки для первой стадии ее развальцовки, как описано выше. Комплект сальников 162 применяется для предотвращения сползания футеровки L в трубопровод 80 во время развальцовки. После завершения первой стадии развальцовки устройство 160 снимают с домкрата 158 и заменяют на второй стадии развальцовки на приспособлении 170 (фиг. 24). Приспособление 170 представляет собой просверленный цилиндрический блок, который расплющивает промежуточный фланец футеровки до полного сцепления с трубным фланцем 82. На фиг. 25 представлен торцевой вид полностью развальцовочной и расширенной футеровки в трубопроводе 80.

Касаясь первой и второй стадий развальцовки, должно быть понятно, что скорость, с которой развальцовочные инструменты воздействуют на конец или концы футеровки, должны корректироваться в зависимости от диаметра трубопровода, температуры и т.д. чтобы предотвратить повреждение конца или концов футеровки. Таким образом, не следует начинать воздействие развальцовочных инструментов на футеровку, пока ее температура, измеряемая известными приборами, не достигнет заданного значения. Кроме того, развальцовочные инструменты должны продолжать оказывать полное давление на конец или концы футеровки на всем протяжении последующего охлаждения. Может применяться винтовой домкрат 150 гидравлического действия, особенно для трубопроводов повышенных диаметров.

На фиг. 26 изображены несколько смежных трубопроводных секций 80, каждая из которых имеет свою собственную футеровку L, уложенную в соответствии с описанным выше процессом. Формирование радиальных фланцев 148 на каждой футеровочной секции создает непрерывную внутреннюю футеровку без каких-либо промежутков, где бы трубопровод подвергался воздействию транспортируемых материалов. Такой же результат может быть достигнут установкой одной непрерывной футеровки в несколько отдельных трубопроводных секций.

Обнаружено, что для трубопроводов, работающих под давлением, нет необходимости нагревать футеровку до точки кристаллизации, чтобы футеровка после восстановления формы оставалась в своей начальной, как правило, цилиндрической конфигурации при условии, что футеровка будет находиться под давлением длительное время. В соответствии с изобретением таким давлением, например, может быть нормальное рабочее давление жидкости в трубопроводе. Следовательно, после очистки трубопровода, подлежащего футерованию, известным щеточным наконечником 86, монтажа коллекторов 88 и 90 и укладки деформированной футеровки в трубопровод, футеровку можно механически вернуть к ее начальному, как правило, цилиндрическому профилю с помощью расширителя и приложения давления. В этом варианте осуществления изобретения концы коллекторов сначала деформируют, как описано выше, и вставляют расширитель, предпочтительно в выходной конец. Расширитель может быть известной модели из пенопласта средней плотности. После введения расширителя торцы трубопровода закрывают и подают позади пробки в выходном конце текучую среду, например сжатый воздух, под давлением 25-150 фунтов на 1 кв. дюйм (1,7578-10,5465 кг/см2) в зависимости от размера и длины трубы. Дополнительно во входном конце трубопровода создается обратное давление или разрежение, например, порядка от 5 до 40 фунтов на 1 кв. дюйм (0,3516-2,8124 кг/см2), что также зависит от длины и размера трубопровода. Под влиянием перепада давлений расширитель продвигается от выходного конца трубопровода к входному концу, механически восстанавливая трубопровод в его цилиндрической конфигурации. По достижении расширителем входного конца давление за ним сохраняется по всей длине трубопровода и футеровки в течение некоторого заданного времени, например 30 мин. Затем давление с футеровки снимается, а коллекторы и расширитель удаляются. Затем оба конца футеровки развальцовывают, как описано выше, и возобновляют работу трубопровода.

Обнаружено, что при возобновлении эксплуатации и давлении на внутреннюю поверхность футеровки со стороны рабочей среды, протекающей через футеровку в течение некоторого заданного времени, например 24 ч, после завершения укладки футеровки, в частности после снятия давления с футеровки, это рабочее давление среды обеспечивает прилегание футеровки к стенкам трубопровода. Также было обнаружено, что через некоторое время, например порядка трех-четырех недель, напряжения внутри футеровки исчезают и футеровка остается цилиндрической, даже после слива находящейся под давлением рабочей жидкости. Следовательно, описанный футеровочный процесс может применяться на трубопроводах, которые обычно не работают под давлением при условии, что внутри футеровки давление будет поддерживаться в течение заданного времени, необходимого для снятия напряжений в футеровке, влияющих на стремление футеровки вернуться к ее деформированной конфигурации. Необходимое для этого время является функцией диаметра, толщины стенки, материала футеровки и требуемой степени ее цилиндричности. Например, если допускается расширенная, но не цилиндрическая конфигурация футеровки в трубопроводе, то длительность периода, когда футеровка выдерживается под давлением, может быть менее одной недели. С другой стороны, длительность такого периода должна быть порядка трех-четырех недель, если требуется придание футеровки абсолютно кольцевой конфигурации. Таким образом, применение высокотемпературных текучих сред для снятия напряжений в футеровке после механического восстановления формы можно поддерживать давление в течение заданного времени. Этот способ, следовательно, особо полезен при повторном футеровании трубопроводов, которые предназначены для транспортировки текучих сред под давлением.

Сущность изобретения: экструдируют термопластичный материал при температуре выше температуры его кристаллизации для образования футеровки кольцевого поперечного сечения. Деформируют футеровку цилиндрической формы путем изменения ее кольцевого сечения в поперечное сечение преимущественно V-образной формы при температуре восстановления "памяти формы". Охлаждают футеровку с деформированным поперечным сечением до температуры окружающей среды. Деформирование футеровки осуществляют посредством ряда вдавливаний в плоскости симметрии одного из участков поперечного сечения в диаметральном направлении к его противоположному участку. С образованием боковыми участками поперечного сечения двухстенных конфигураций, симметрично расположенных относительно плоскости симметрии, с образованием вдавленным участком поперечного сечения складки, сближающейся с боковыми участками кольцевого поперечного сечения. Этап вторичного сжатия противоположных боковых участков двустенных конфигураций внутрь к плоскости симметрии осуществляют изгибанием противолежащих боковых участков двустенных конфигураций от верхней мертвой точки, лежащей в плоскости симметрии. 4 с. и 7 з.п. ф-лы, 26 ил.

Приоритет по пунктам:

27.07.87 по пп.1 3.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-07-09—Публикация

1988-07-26—Подача