Изобретение относится к способам и оборудованию для монтажа заменяемого участка трубопровода внутри существующего подземного трубопровода, например участка трубопровода, при необходимости его ремонта или замены.

Для ремонта подземных трубопроводов, таких как канализационные линии и т. п. устройств, при сохранении существующего трубопровода на своем месте под землей, предлагались различные способы и оборудование, основанные на установке внутри существующей трубы гибкой мембраны или гильзы из пластмассы, или на установке в существующей трубе новой пластмассовой трубы.

В известном способе трубы футеруют эластичным пластиком, таким как полиэтилен. Согласно этому способу, гильзу устанавливают через приямки, расположенные с интервалами вдоль трубопровода, что приводит к удорожанию процесса.

Согласно способу [1], гибкую трубу выворачивают наизнанку после того, как ее наполняют газом и прогоняют в участок трубопровода с одного конца участка. Этот способ является дорогостоящим, так как требует специального оборудования, длительного нагревания и дорогостоящих материалов.

В вышеупомянутых процессах и в большинстве других процессов используют эластичную или полуэластичную гильзу, которая не способна противостоять любому ощутимому внешнему гидростатическому или атмосферному давлению. Таким образом, существующую трубу нельзя надлежащим образом отремонтировать.

Известны способы [2] и [3] установки эластичного тюбинга в существующий трубопровод в качестве облицовочной мембраны для этого трубопровода. В патенте Томаса описывается способ крепления гибкого тюбинга в существующем трубопроводе с помощью растягиваемого короткого участка покрытого связывающим жесткого пластика. Как способ, предложенный Томасом, так и способ, предложенный Харпером, имеют те же самые недостатки, которые были упомянуты выше в отношении других известных способов, в которых используется эластичный мембранный материал, заключающиеся в том, что они обладают недостаточной необходимой кольцевой прочностью для того, чтобы выдерживать наружное давление от воздействия грунта и гидравлическое давление.

Другие авторы при необходимости ремонта предлагали устанавливать жесткую трубу внутри существующего трубопровода. Например, в круглую жесткую пластмассовую трубу, имеющую ремонтный размер, сплющивают или иным образом обжимают на месте проведения ремонтных работ и вставляют в холодном состоянии и в жестком виде в существующий трубопровод через крупные земляные котлованы в лазе. После установки пластмассовую трубу расширяют с помощью нагрева и внутреннего давления. Пластмассовую трубу прижимают к существующей трубе.

Наиболее близким техническим решением к описываемым способу и устройству для монтажа новой трубы внутри существующего трубопровода и способу устранения отреза новой трубы является [5].

В способе монтажа новой трубы из жесткого термопластичного материала при окружающей температуре в существующем трубопроводе, при котором осуществляют установку новой трубы в сокращенной форме в существующий трубопровод на его входном канале, при которой максимальный размер меньше, чем внутренний диаметр существующего трубопровода, и которая (труба) может расширяться до трубчатой формы требуемого наружного диаметра по существу такого же, как внутренний диаметр существующего трубопровода, вставляют передний конец новой трубы в существующий трубопровод, позиционируют, новую трубу в существующем трубопроводе, придают округлость новой трубе путем преобразования ее из сокращенной формы в трубчатую форму посредством нагревания.

Устройство для монтажа новой трубы внутри существующего трубопровода содержит средство хранения жесткой термопластичной трубы для замены, имеющей передний конец и задний конец в сокращенной форме, и хранилище жесткой термопластичной трубы для замены в сокращенной форме, в которой труба изогнута и уложена слоями сама на себя, средство для извлечения переднего конца сплющенной фальцованной трубы, монтажное средство для установления переднего конца новой трубы в существующую трубу.

В способе устранения обреза новой, по существу, жесткой термопластичной трубы, которая вставлена в существующую трубу, новая труба изготовлена в сокращенной форме для сохранения памяти в отношении такой сплющенной и фальцованной формы.

Недостатком является то, что тонкостенная труба, изготовленная из пластика, имеет тепловую память только на круглую форму.

В описании изобретения далее говорится, что сплющенная труба может наматываться на бобину. Она будет сохраняться в своей сплющенной форме, но так как пластичные материалы с тепловой памятью вновь приобретают свою первоначальную форму, если нагреты до температуры размягчения после деформирования, труба может вновь принимать свою круглую форму посредством нагревания, что используется при применении способа согласно изобретению.

При изготовлении трубы в сплющенном виде она не расширяется во время нагревания для придания ей гибкости перед вставлением вместо заменяемой. Если труба имеет память на круглую форму, она будет расширяться во время ее нагревания, чтобы сделать ее гнущейся (гибкой). Таким образом, будет затруднен монтаж ее в существующем трубопроводе.

Технические результаты от использования данного изобретения заключаются в обеспечении следующего: нового и усовершенствованного изделия для замены трубопроводов для установки в существующем подземном трубопроводе, которое пригодно при ремонте и замене существующих канализационных трубопроводов зданий, которые не являются прямолинейными, и магистральных трубопроводов, пересекаемых канализационными трубопроводами зданий; нового и усовершенствованного способа изготовления трубопроводного изделия для ремонта и замены, в частности пригодного для установки в существующих подземных трубопроводах, которые не являются прямолинейными или пересекаются канализационными трубопроводами зданий; способа установки нового или заменяемого участка трубопровода в существующем подземном трубопроводе и, в частности, в трубопроводе, который не является прямолинейным или который пересекается канализационными трубопрово- дами зданий; устройства и оснастки для изготовления заменяемого трубопроводного изделия в соответствии с вышеизложенным; устройства и оснастки для установки трубопроводного изделия, описанного выше, в существующий подзепмный трубопровод и, в частности, такой трубопровод, который не является прямолинейным или который пересекается боковыми вспомогательными трубопроводами; устройства или оснастки для преобразования нового или заменяемого участка термопластичной трубы, установленного в существующем подземном трубопроводе и, в частности, канализационном трубопроводе здания, после того как новый или заменяемый участок трубопровода был установлен в согнутом состоянии, путем придания ему стабильной круглой формы внутри существующего трубопровода.

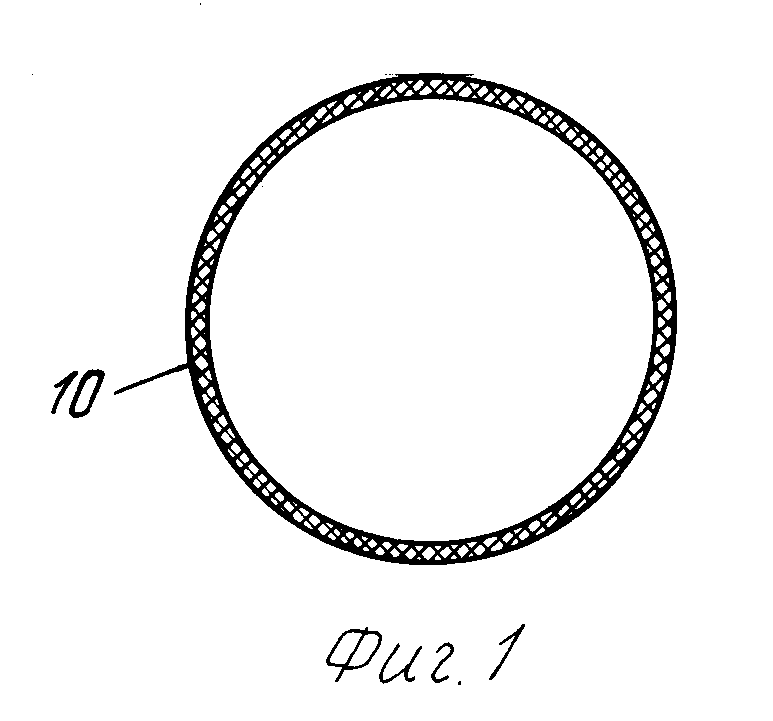

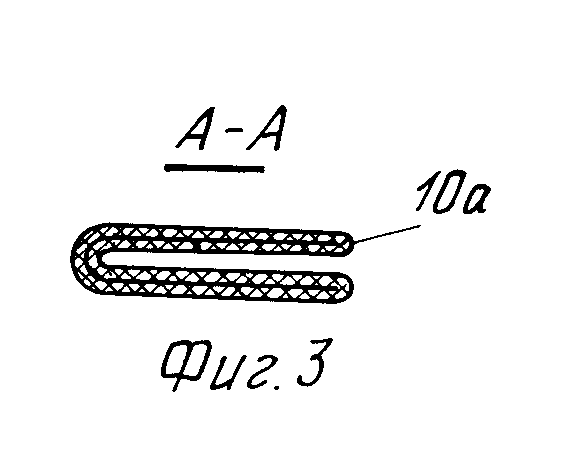

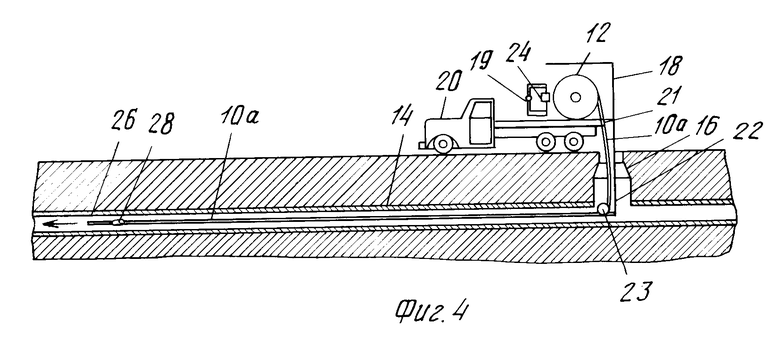

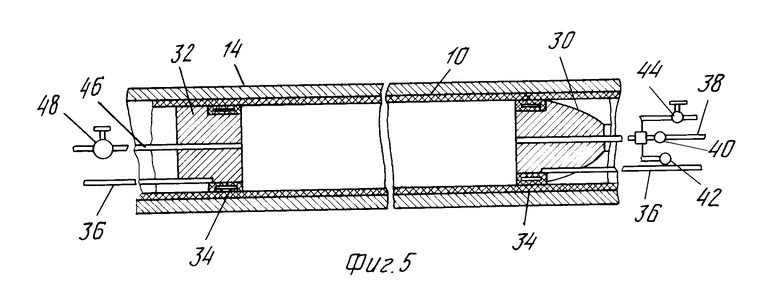

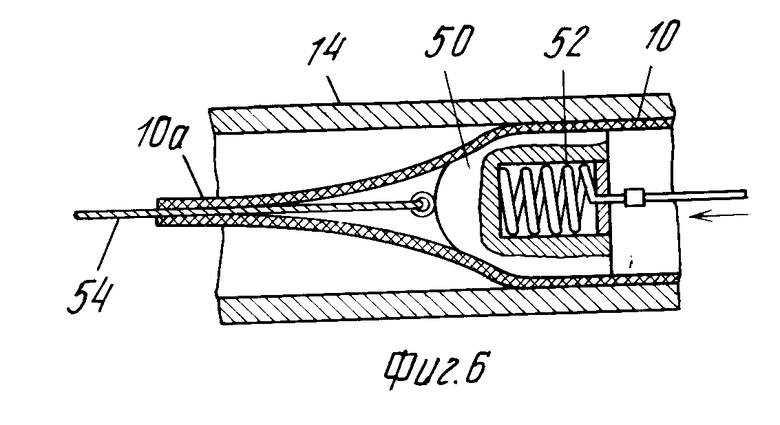

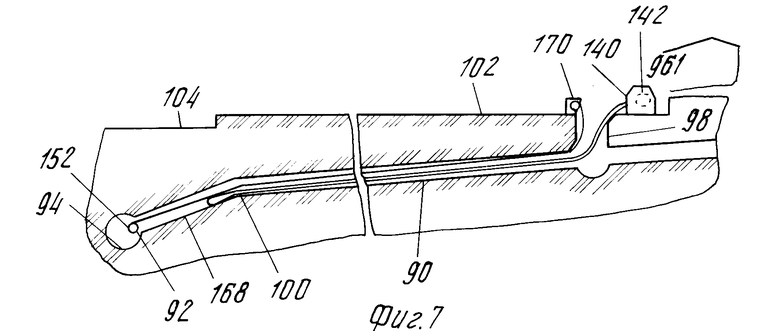

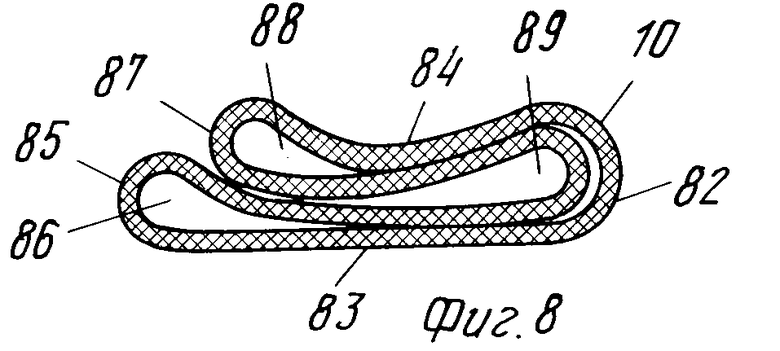

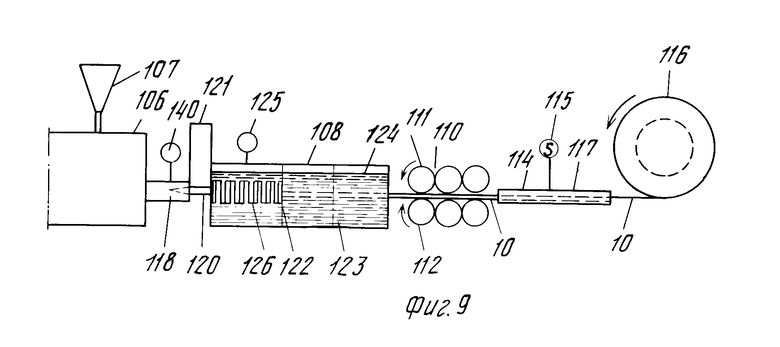

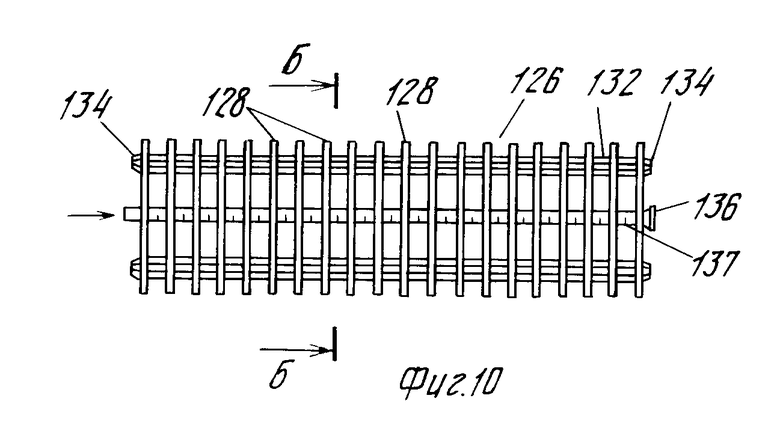

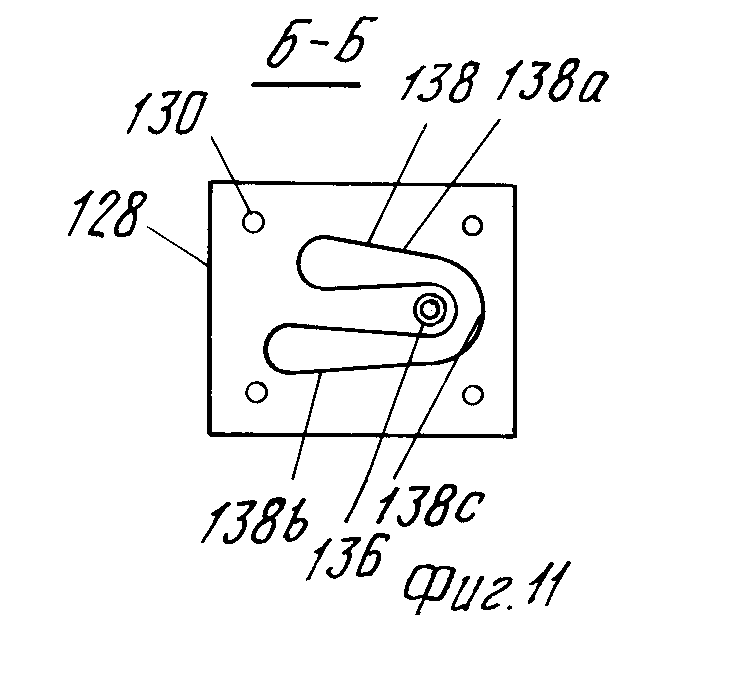

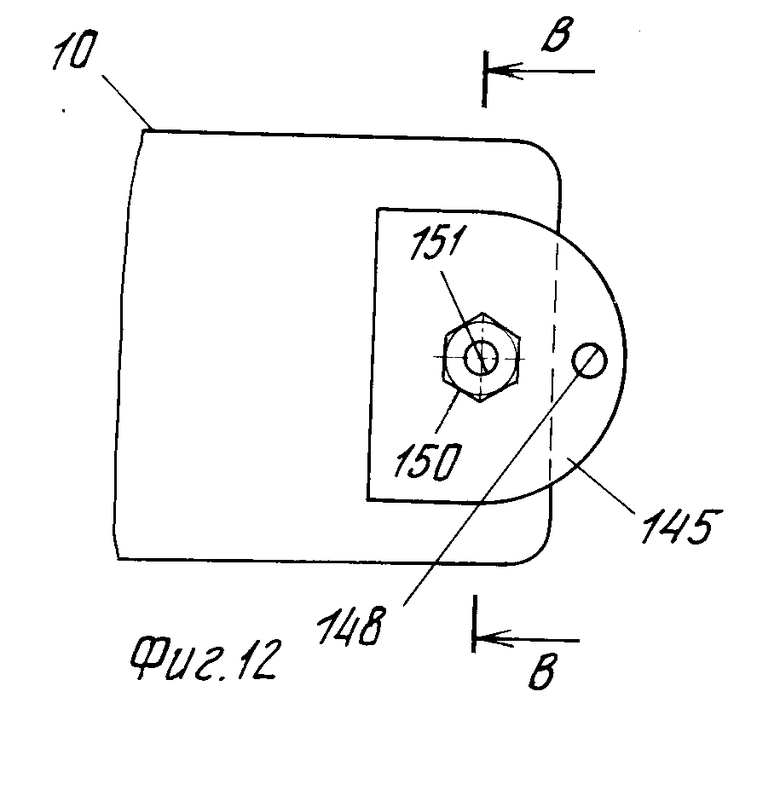

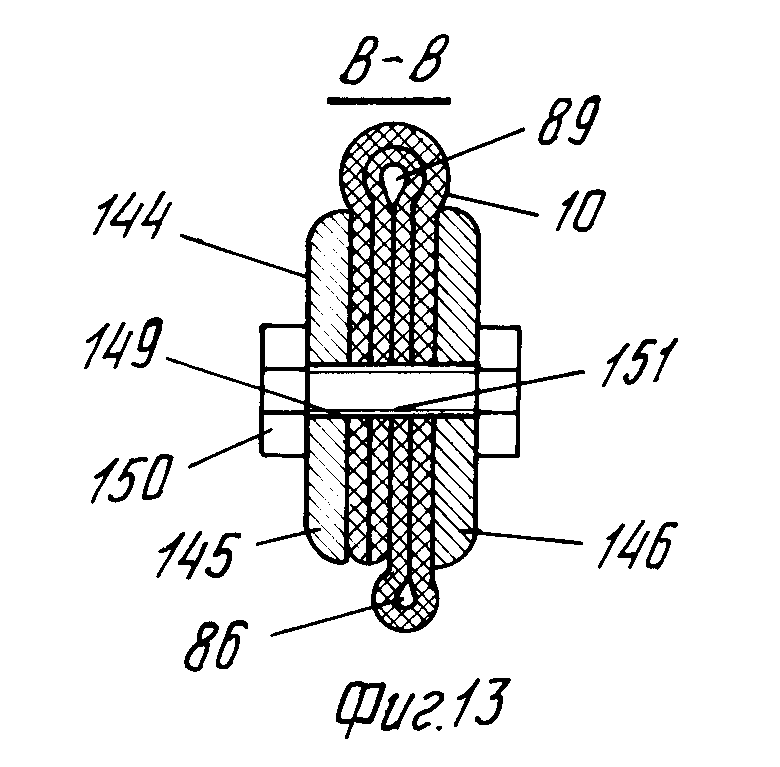

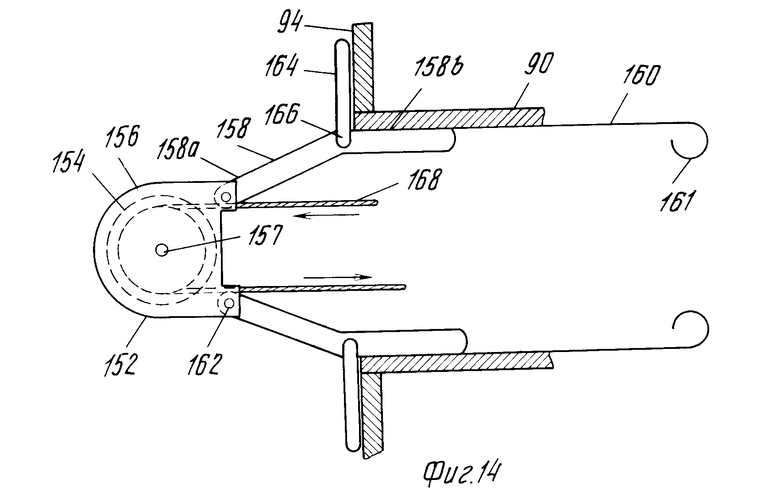

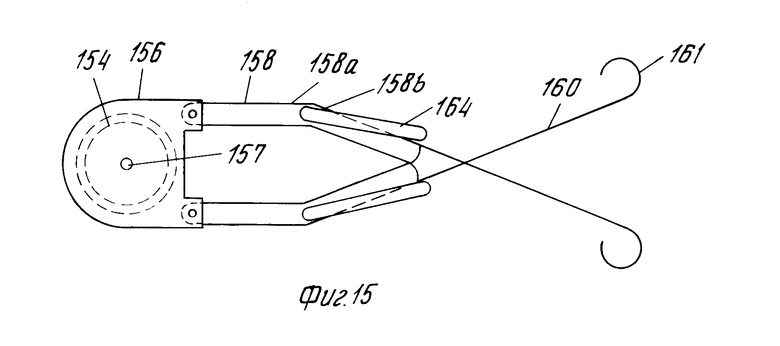

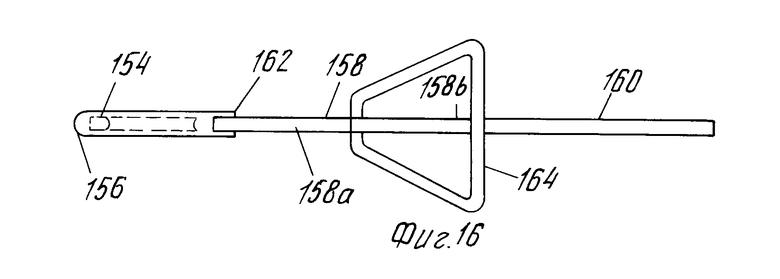

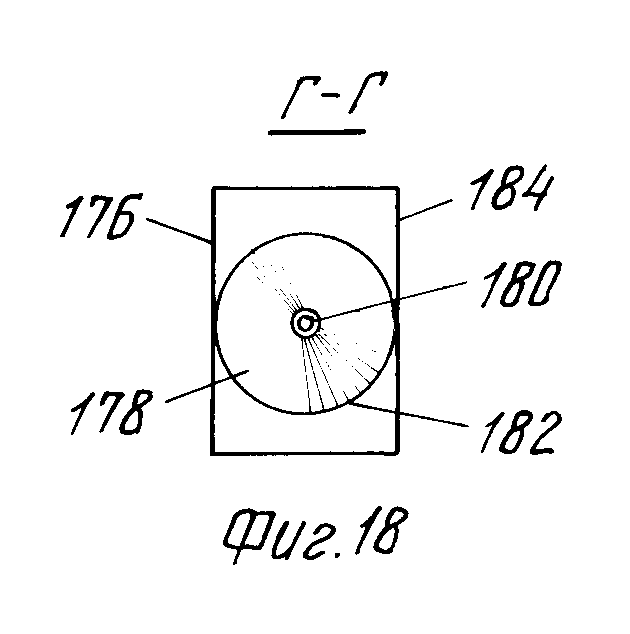

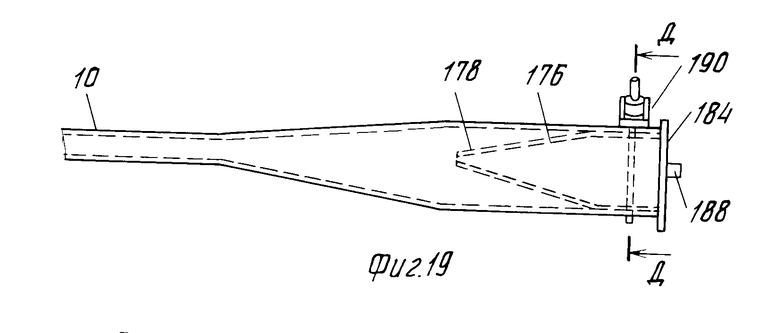

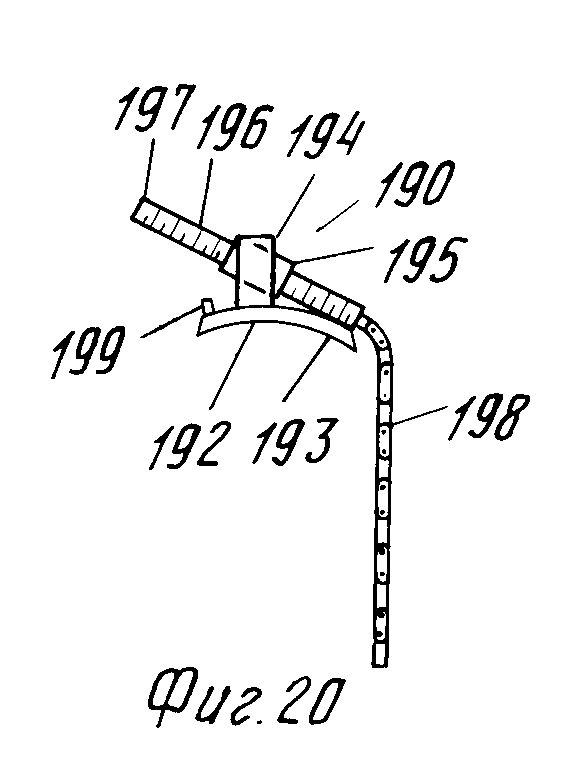

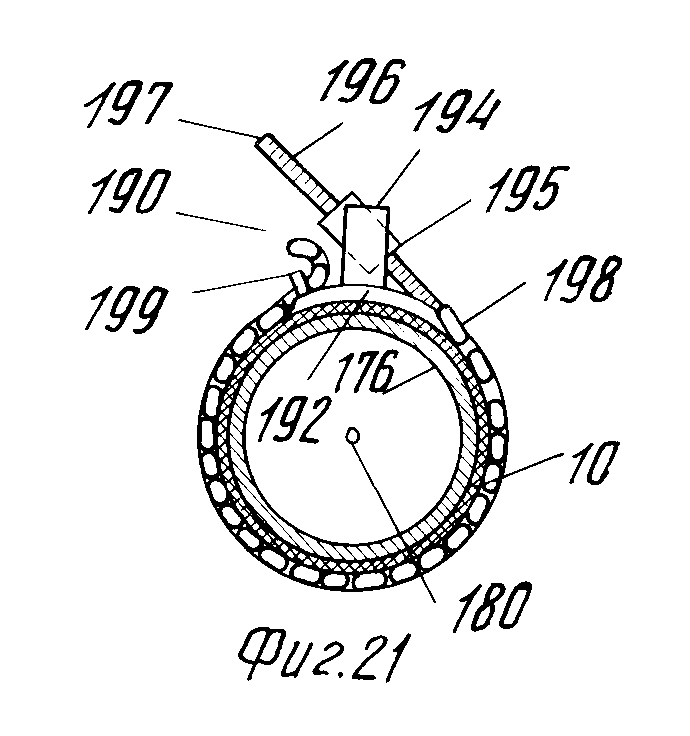

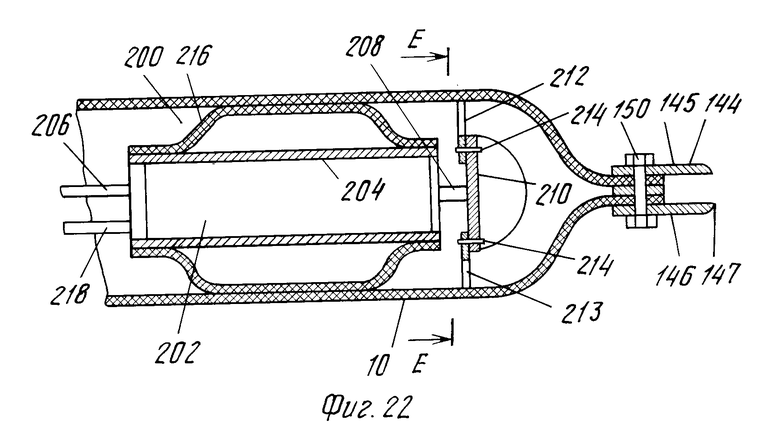

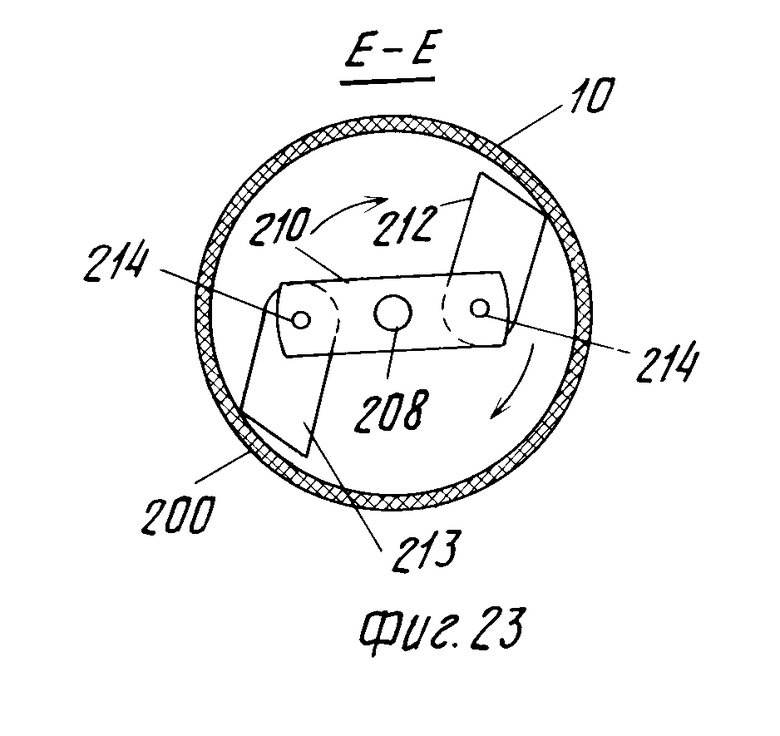

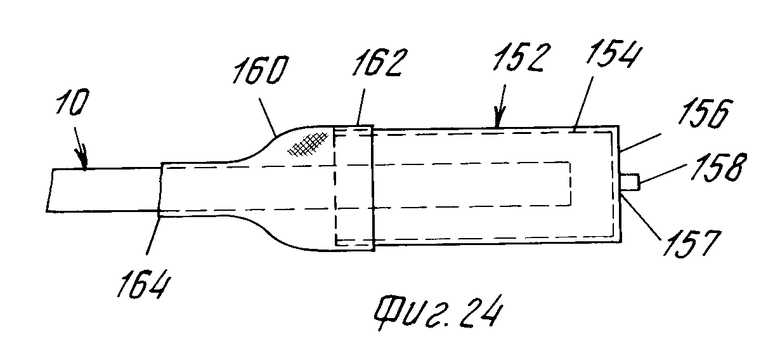

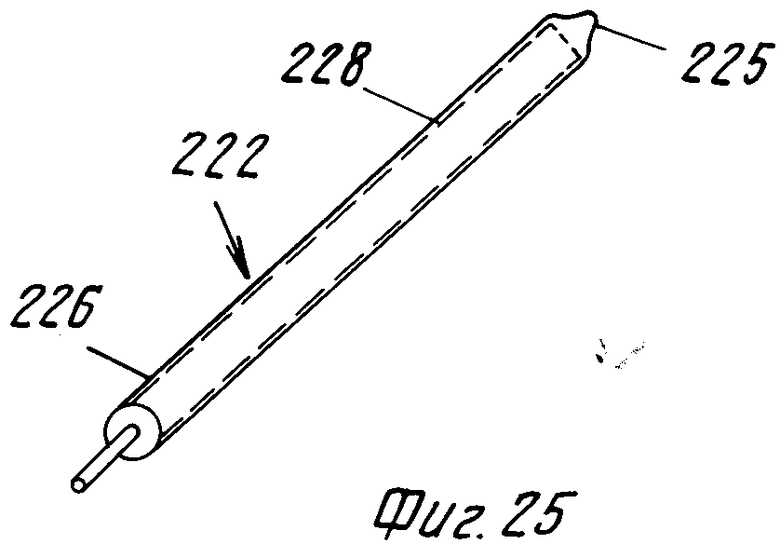

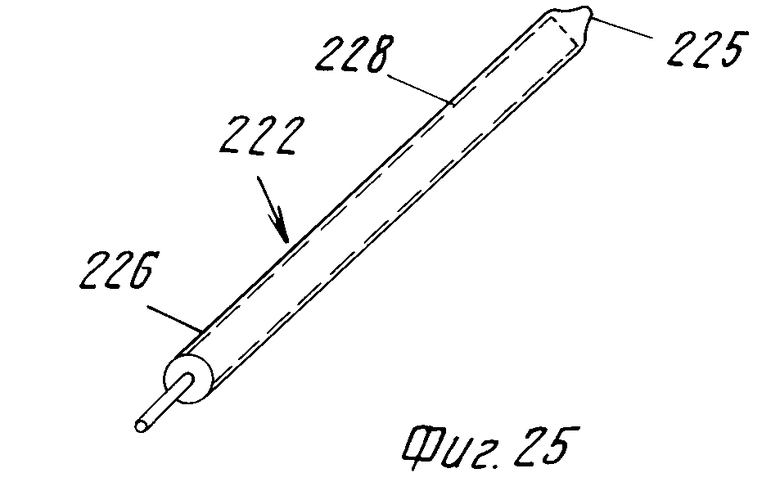

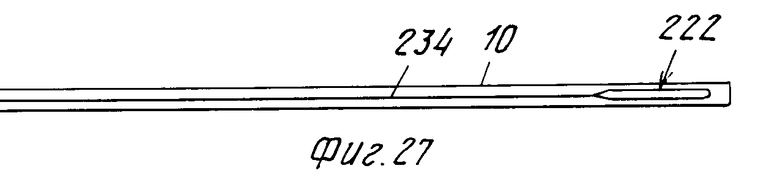

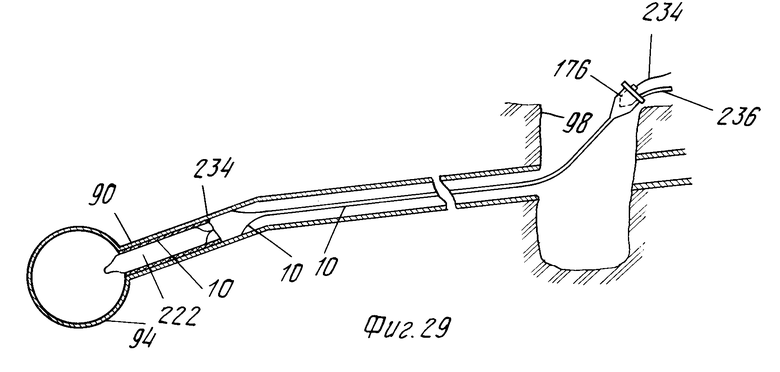

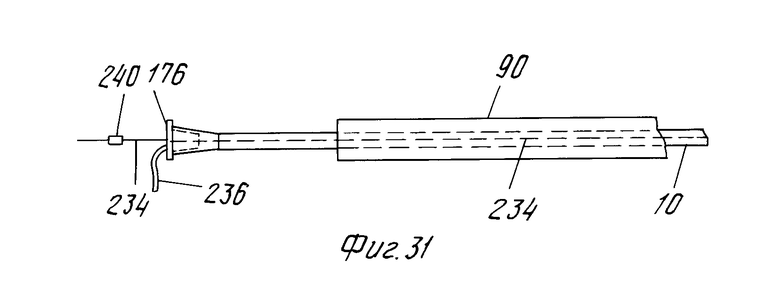

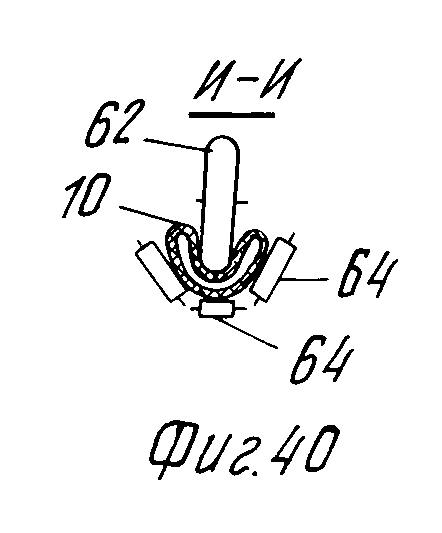

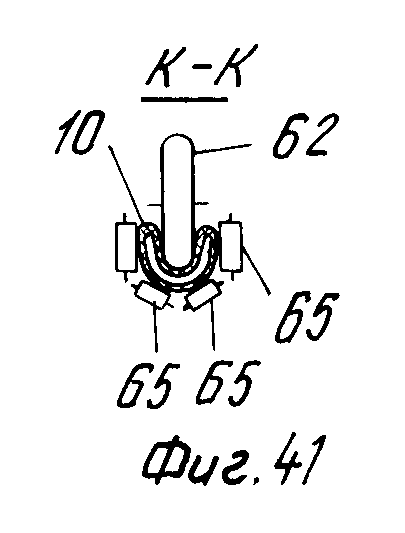

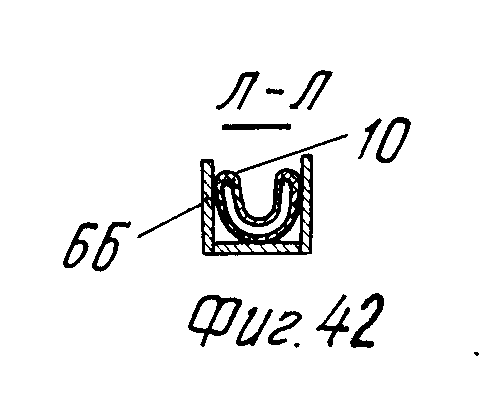

На фиг. 1 показана термопластичная труба, например поливинилхлоридная, которая используется в соответствии с изобретением в расширенном скругленном состоянии, на фиг. 2 показано аксонометрическое изображение термопластичной трубы, изображенной на фиг. 1, и устройства для превращения трубы из ее круглого состояния в сплющенное и сложенное состояние для хранения на катушке; на фиг. 3 - термопластичная труба, после того, как она была сложена (сечение А-А на фиг.2); на фиг. 4 - показан процесс установки сложенной и намотанной на катушку термопластичной трубы, изображенной на фиг. 2 и 3, внутри канализационной магистрали из люка, причем сложенную термопластичную трубу хранят на барабане и подвергают повторному нагреву для установки в перекладываемом подземном трубопроводе; на фиг. 5 - схематично изображена деталь устройства для раздачи сложенной термопластичной трубы, изображенной на фиг. 2 и 3, и придание ей круглой формы после того, как она была вставлена в главную магистраль, как изображено на фиг. 4; на фиг. 6 - схематично изображена альтернативная конструкция для раздачи и придания круглой формы сложенной термопластичной трубе после ее установки в трубопровод; на фиг. 7 - показан схематично канализационный трубопровод здания, проходящий от обслуживаемого им здания к главной канализационной магистрали (иллюстрирует способ установки термопластичной трубы в канализационный трубопровод здания в соответствии с изобретением; на фиг. 8 - термопластичная труба, изображенная на фиг. 1, в сложенном состоянии для установки в подземный трубопровод; на фиг. 9 - устройство для изготовления термопластичной трубы, изображенной на фиг. 1, в сложенном виде, изображенном на фиг. 8; на фиг. 10 - калибровочное устройство аппарата, изображенного на фиг. 9 вертикальный разрез, ; на фиг. 11 - вертикальный разрез калибровочной плиты калибровочного устройства, изображенного на фиг. 10 (сечение Б-Б на фиг. 10); на фиг. 12 - сложенный концевой участок термопластичной трубы, изображенной на фиг. 8 вид сверху, с прикрепленным к нему концевым захватным средством для использования при протягивании трубы в трубопровод и для сужения конца трубы с тем, чтобы обеспечить возможность подачи в трубу внутреннего давления для ее раздачи; на фиг. 13 - сечениеп В-В на фиг. 12; на фиг. 14 - тяговое барабанное устройство, вид сверху, изображенное на фиг. 7, для втягивания сложенной термопластичной трубы, изображенной на фиг. 8, во вспомогательное ответвление, причем это устройство находится в своем рабочем положении; на фиг. 15 - то же, что на фиг. 14, но с устройством, находящимся в сплющенном состоянии для установки во вспомогательное ответвление; на фиг. 16 - то же, что на фиг. 14 и 15, вид сбоку; на фиг. 17 - закупоривающий инструмент оснастки, используемой при закупоривании конца длинной термопластичной трубы, изображенной на фиг. 8 вид сбоку, после того как концу была придана круглая форма, для использования при подводе среды, тепла и давления среды к внутреннему пространству термопластичной трубы; на фиг. 18 - сечение Г-Г на фиг. 17; на фиг. 19 - конец термопластичной трубы с закупоривающим инструментом, изображенным на фиг. 17 и 18, вставленным в трубопровод и зажатым на месте цепным зажимным средством; на фиг. 20 - вид цепного зажимного средства, изображенного на фиг. 19; перед его наложением на трубопровод и закупориванием, изображенном на фиг. 19; на фиг. 21 - разрез Д-Д на фиг. 19, иллюстрирующий цепной зажимной инструмент, изображенный на фиг. 19 и 20, прижимающий конец термопластичной трубы к закупоривающему инструменту, изображенному на фиг. 17-19; на фиг. 22 - передний торцовый участок термопластичной трубы, изображенной на фиг. 8, продольный разрез, с концевым зажимом, изображенным на фиг. 12 и 13, наложенным на конец трубы, и с расширенной и принявшей круглую форму остальной частью трубы, и с режущим инструментом, в соответствии с настоящим изобретением, вставленным в округленный торцовый участок трубы для отрезания зажатого конца от остальной части трубы; на фиг. 23 - разрез Е-Е на фиг. 22; на фиг. 24 - концевое нагревательное устройство, используемое при нагревании концевого участка термопластичной трубы для повторной обработки концевого участка, вид сбоку, причем нагревательный инструмент изображен установленным на сложенном концевом участке термопластичной трубы, изображенной на фиг. 8; на фиг. 25 - аксонометрическое изображение надуваемого воздухом концевого закупоривающего инструмента, используемого при закупоривании или сужении концевого участка термопластичной трубы вместо концевого зажимного средства, изображенного на фиг. 12 и 13, для обеспечения раздачи и придания круглой формы сложенной термопластичной трубе; на фиг. 26 - показана изображенная в перспективе вертикальная проекция раздуваемой трубы, изображенной на фиг. 25, частично в разрезе; на фиг. 27 - схематичный вид, иллюстрирующий установку надувного закупоривающего инструмента, изображенного на фиг. 25 и 26, в термопластичной трубе, когда она находится в расширенном состоянии и ей придана круглая форма; на фиг. 28 - схематичный вид, аналогичный фиг. 27, но на котором иллюстрируется труба, изображенная на фиг. 27, после того, как она была вновь смята, с надувной пробкой в спущенном состоянии внутри; на фиг. 29 - схематичный вид иллюстрирующий использование надувного закупоривающего инструмента, изображенного на фиг. 25 и 26, при установке термопластичной трубы во вспомогательном ответвлении; на фиг. 30 - схематичный вид, иллюстрирующий еще одно применение надувного закупоривающего инструмента, изображенного на фиг. 25 и 26; на фиг. 31 - схематичный вид, дополнительно иллюстрирующий использование надувного закупоривающего инструмента, изображенного на фиг. 25 и 26 в соответствии со способом, иллюстрируемым на фиг. 30; на фиг. 32 - показан схематичный вид, иллюстрирующий еще одно применение надувного закупоривающего инструмента, изображенного на фиг. 25 и 26, для расширения и придания круглой формы сложенной термопластичной трубе после того, как ее ввели в существующий подземный трубопровод; на фиг. 33 - схематичный вид участка главного трубопровода и пересекающего вспомогательного ответвления трубопровода, иллюстрирующий альтернативный способ протягивания термопластичной трубы, изображенной на фиг. 8, в ремонтируемое вспомогательное ответвление; на фиг. 34 - схематичный вид концевого участка сложенной термопластичной трубы, изображенной на фиг. 8, иллюстрирующий один способ разъединения тягового троса от переднего конца трубы после того, как ее ввели в подземный трубопровод; на фиг. 35 - схематичный вид, аналогичный виду, изображенному на фиг. 34, иллюстрирующий еще один способ расцепления тягового троса от термопластичной трубы после того, как ее ввели в подземный трубопровод; на фиг. 36 - разрез в месте пересечения главного трубопровода и вспомогательного ответвления трубопровода после того, как термопластичную трубу, изображенную на фиг. 8, установили и раздали внутри ремонтируемого главного трубопровода, и иллюстрирующий способ размещепния и вырезки отверстия в только что установленной термопластичной трубе для возобновления сообщения между вспомогательным ответвлением и главным трубопроводом; на фиг. 37 - схематичный вид сбоку в вертикальном разрезе, иллюстрирующий способ и устройство для складывания термопластичной трубы, которая была изготовлена круглой, для установки в существующий подземный трубопровод; на фиг. 38-42 показаны схематичные разрезы соответственно Ж-Ж - Л-Л на фиг. 37; на фиг. 43 -схематично съемный торцовый зажим и прикрепленный тяговый трос и свободный трубопровод для использования при зажиме переднего конца сложенной трубы, изображенной на фиг. 8, при ее установке, вид сбоку; на фиг. 44 - концевой зажим, изображенный на фиг. 42, вид сверху; на фиг. 45 - свободная клиновая часть зажима, изображенного на фиг. 42, вид сверху.

Ремонт канализационных магистралей и т.п. устройств.

На фиг. 1 позиция 10 обозначает тип трубы, которая используется для восстановления, ремонта или замены подземных участков трубопроводов, таких как канализационные трубопроводы или т.п. устройства, в соответствии с настоящим изобретением. Характерным признаком трубы является жесткость и толстостенность, с тем чтобы обладать достаточной кольцевой прочностью для того, чтобы выдерживать наружное давление грунта и гидравлическое давление, воздействию которых он может быть подвергнут при работе под землей. Такая термопластичная труба еще может становиться гибкой при нагревании до температур порядка 200оF (93,5оС) или выше в случае поливинилхлоридной трубы. Характерным признаком трубы 10 является то, что она является конструктивно жесткой при обычных окружающих температурах на поверхности земли и под землей, но становится гибкой и обрабатываемой с возможностью придания ей различных форм при нагреве или повторном нагреве. Вторым характерным признаком такого термопластичного материала является то, что он обладает "памятью", т. е. если он изготовлен в виде конкретной формы, такой, например, как круглая трубчатая форма, и после этого его нагреть и сплющить или сложить, а затем охладить для стабилизации его в своем сложенном виде, а затем вновь нагреть без ограничения, то она будет стремиться вернуться в свою первоначальную трубчатую форму. И, наоборот, если трубу изготовить первоначально, например, в сплющенном и сложенном виде, как изображено, например, на фиг. 3 и 8, после этого нагреть и раздать под воздействием внутреннего давления до круглой формы, а затем охладить и подвергнуть стабилизации в круглой форме, то труба будет стремиться вернуться в свою первоначальную сложенную форму, если ее затем вновь нагреть без ограничения. Эту сторону, связанную с памятью термопластичной трубы, используют с целью обеспечения преимущества в некоторых сторонах настоящего изобретения.

Наиболее пригодной в данном изобретении является труба из поливинилхлорида (ПВХ) со стандартными геометрическими соотношениями (наружный диаметр/толщина стенки) в диапазоне 13-65, в настоящее время используемая для подземных трубопроводов, таких как дренажные трубопроводы, водяные трубопроводы и т.п.

Хотя в наиболее предпочтительном воплощении настоящего изобретения термопластичную трубу изготовляют в сложенном виде, как изображено на фиг. 8, способом, описанным по отношению к устройству, изображенному на фиг.9-11, по меньшей мере некоторые стороны изобретения могут быть также воплощены на практике с использованием термопластичной трубы, изготовленной в виде трубчатой или круглой формы. Фиг. 2 иллюстрирует устройство 11 для повторного придания своей формы поливинилхлоридной трубе 10, которая была изготовлена в виде круглой формы. Фиг. 3 иллюстрирует поперечное сечение трубы после того, как ее форма была восстановлена путем сплющивания и складывания с помощью устройства, изображенного на фиг. 2. В частности, трубу из поливинилхлорида нагревают любым известным способом, например с помощью нагревательного средства 11а, которое может представлять собой термостатически регулируемый паровой ящик или кожух, в котором находятся термостатически регулируемые электронагревательные элементы. Благодаря прохождению круглой трубы 10 через нагревательный ящик 11а, труба нагревается до температуры, достаточной для того, чтобы сделаться пластичной или гибкой. Затем ее сплющивают или фальцуют в фальцовочном устройстве 11 для уменьшения общего поперечного сечения, так что трубу можно легко протащить в подземный трубопровод, имеющий тот же самый или незначительно больший внутренний диаметр по сравнению с первоначальным наружным диаметром термопластичной трубы. Термопластичная труба или уменьшенный сложенный размер показаны позицией 10а на фиг. 3.

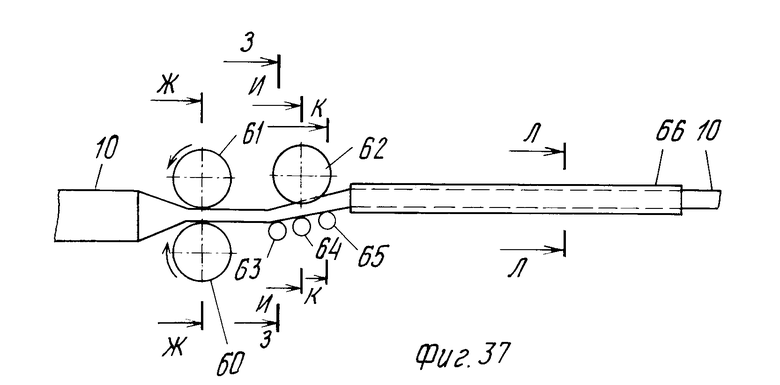

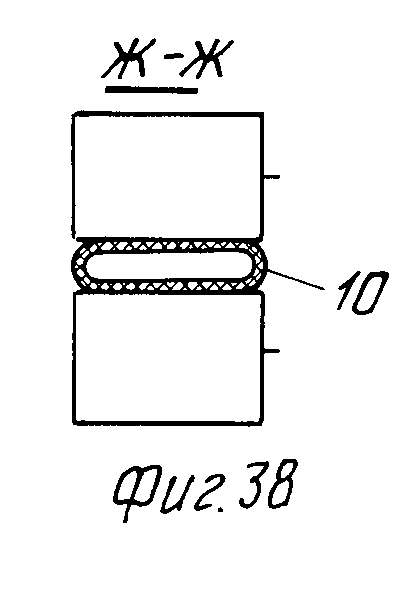

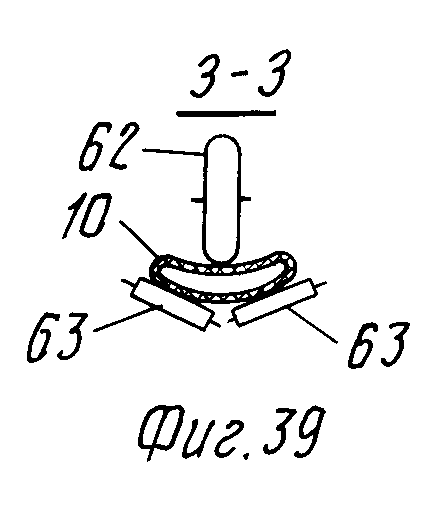

Хотя узел 11 на фиг. 2 схематично иллюстрирует средство для фальцевания трубы, практическое устройство для фальцевания трубы и способ более подробно иллюстрируются в отношении устройства, изображенного на фиг. 37 и 38-41. Видно, что круглую трубу 10 после пропускания через нагреватель 11а сначала сплющивают при помощи пары противолежащих сплющивающих валков 60, 61 и затем пропускают под фальцовочным колесом 62, одновременно обеспечивая опирание постепенно на три различных комплекта фальцовочных валков 63-65. Пара цальцовочных валков 63 установлена вместе с фальцовочным колесом 62 для того, чтобы начинать фальцевание трубы 10 для придания ей U-образной формы. Затем с помощью трех фальцовочных валков 64 продолжают процесс фальцевания, расположив их в виде полу-U-образной формы для взаимодействия с фальцовочным колесом 62. И, наконец, комплект из четырех фальцовочных валков 65 устанавливают в виде буквы U для взаимодействия с фальцовочным колесом 62 с целью завершения фальцевания трубы 10 в U-образную форму. После этого фальцованную трубу пропускают через ограничительную форму 66, пока она охлаждается с целью стабилизации трубы и ее U-образной форме, так что она сохраняет U-образную память. После формы 66 фальцованная труба может либо храниться в виде отрезков заданных длин, либо ее можно пропускать через паровую трубу для повторного нагрева и придания гибкости для непосредственного введения в существующий трубопровод.

После процесса сплющивания и перед фальцеванием трубу можно намотать на барабан в плоском состоянии в горячем ящике 18, изображенном на фиг. 4. Затем плоскую намотанную на барабан трубу можно снова нагреть в горячем ящике на месте проведения работ и затем вытащить из горячего ящика и подвергнуть фальцеванию, как описано ранее, как раз перед установкой в восстанавливаемый трубопровод.

Возможно монтирование термопластичной трубы в существующую трубу в сплющенном состоянии, в частности, если термопластичная труба в своем круглом состоянии имеет меньший наружный диаметр по сравнению с внутренним диаметром ремонтируемого трубопровода. Однако в большинстве случаев предпочтительно термопластичную трубу устанавливать в трубопровод в продольно фальцованном виде, как изображено на одной из фиг. 3, фиг. 8 или на фиг. 42. Однако из всех фальцованных форм форма, изображенная на фиг. 8, является предпочтительной.

Термопластичная труба круглой формы обладает памятью, которая стремится вернуть ее в свою круглую форму, если ее повторно нагреть после фальцевания. Таким образом, когда необходимо повторно нагреть трубу для того, чтобы сделать ее гибкой с целью установки в трубопровод, труба будет стремиться вернуться к своему круглому поперечному сечению, возможно преждевременно, если не ограничить ее. По этой причине предпочитают термопластичную трубу изготавливать в первом случае в фальцованном виде. Когда фальцованную трубу повторно нагревают для того, чтобы сделать ее гибкой для установки в трубопровод, труба будет стремиться сохранить свою фальцованную форму, пока полностью не будет введена в трубопровод и готова для преобразования в круглую форму.

Независимо от того, изготовлена ли термопластичная труба в круглой или фальцованной форме, труба должна находиться в фальцованной форме, когда она готова к установке в трубопровод. Также предпочтительно, чтобы термопластичная труба была намотана на барабан, пока она нагрета и поэтому сделана гибкой на барабане, таком как барабан 12, изображенный на фиг. 4.

Барабан 12 фальцованной термопластичной трубы хранится в кожухе или "горячем ящике" 18, оснащенном термостатически регулируемым нагревателем 24 для нагрева внутреннего пространства горячего ящика и, таким образом, барабана 12, для приема фальцованного трубчатого материала 10а, способного стать при необходимости гибким. Предпочтительно горячий ящик 18 также снабжен системой 19 циркуляции воздуха для предотвращения слоистости нагрева внутри горячего ящика и тем самым гарантировать равномерный обогрев барабана с намотанной трубой. Горячий ящик 18 предпочтительно монтируют для портативности, и он изображен установленным на плоском основании грузового автомобиля 20 для транспортирования к месту работы. Горячий ящик меньшей формы можно установить на колесах и вручную перемещать для использования при обслуживании небольших недоступных трубопроводов, таких как канализационные трубопроводы зданий. В любом случае, для вращения барабана 12 для наматывания материала на барабан или разматывания с барабана предусматривают либо приводное, либо ручное средство. Горячий ящик 18 снабжен дверцей смотрового люка 31 и может быть снабжен водосточной трубой 22 и валком 23 для облегчения установки сложенной термопластичной трубы в подземный трубопровод через вертикальное отверстие для доступа, такое как люк 16 в канализационной магистрали 14.

Горячий ящик транспортируют к отверстию на месте работы, такому как люк 16, на подземном участке трубопровода, такого как канализационная магистраль 14, подвергаемая ремонту. Конец спущенной трубы 10а соединяют с тяговым тросом 26, доступным со стороны смежного отверстия в трубопроводе, таком как другой люк (не показан), и соединенным при помощи зажимного средства 28 со свободным или передним концом новой трубы. Новую трубу делают гибкой путем нагревания барабана 12 в горячем ящике 18 посредством подогревателя 24. После этого приводят в действие тяговый трос 26 при помощи, например, лебедки в следующем люке по ходу от люка 16 для вытягивания гибкой сложенной трубы 10а с барабана 12 через водосточную трубу 22 и вокруг спускного валка 23 в трубопровод 14 к следующему люку. После установки сложенной новой трубы ее нагревают и раздают до круглой или по существу круглой формы с тем, чтобы получить трубу, которая превратится в толстостенную жесткую форму, обладающую достаточной кольцевой прочностью для того, что выдерживать наружные гидравлическое и грунтовое давления.

Фиг. 5 иллюстрирует способ раздачи трубы уменьшенного размера после того, как ее втащили в перекладываемый или заменяемый первоначальный трубопровод. В противоположные концы сложенной трубы тогда, когда, по меньшей мере, эти концы находятся в нагретом гибком состоянии, вставляют пару пробок 30 и 32. Пробку 30 устанавливают в заднем конце нового участка трубы, который находится с входной стороны существующего трубопровода. Пробку 32 устанавливают в переднем или тяговом конце новой трубы после отсоединения тягового троса. Каждая из пробок 30 и 32 снабжена сферическими расширительными прокладочными элементами 34, установленными для способного разъединяться уплотнения с исходным трубопроводом 14 и новой трубой 10а. Прокладочные элементы 34 надувают с помощью напорных трубопроводов 36, таких как трубопроводы сжатого воздуха, ведущих к средству регулирования (не показано) над землей. В пробке имеется входной канал 38 для ввода в новую трубу расширительной среды, такой как острый водяной пар или горячая вода. Такой канал снабжен регулирующим клапаном 40, а также манометром 42 и предохранительным клапаном 44. В пробке 32 имеется выходной канал 46, сообщающийся с пространством между двумя пробками и снабженный клапаном 48.

Только что установленную сложенную трубу с установленными с противоположных концов пробками нагревают внутри пропусканием острого водяного пара через небольшие проходы, образованные фальцами новой трубы, видными на фиг. 8. Клапан 48 на выходной стороне открыт, так что новая труба нагревается по всей длине. Затем клапан 48 закрывают, продолжая в то же время подавать через пробку 30 пар под давлением с тем, чтобы создать давление в сложенной трубе, вызывая ее изменение и расширение с образованием круглой формы. Если новая труба изготовлена фальцованной, ее следует охладить или дать ей возможность остынуть после достижения ею круглой формы, с одновременным поддержанием внутреннего давления, такого как давление холодного воздуха, так что труба отверждается в своей круглой форме. Эта последняя операция не является необходимой, если труба изготовлена круглой, если труба не расширена или вытянута за границы своего первоначального диаметра в процессе преобразования.

Если в фальцованной новой трубе не предусмотрены внутренние каналы, такие, которые могли бы иметься в случае, если новая труба сфальцована абсолютно плоской, как изображено на фиг. 3, то новую трубу следовало бы нагревать снаружи, например, путем пропускания острого водяного пара через существующую трубу перед тем, как пробки 30 и 32 вставляют в концы новой трубы. Затем после нагрева новой трубы по всей ее длине пробки 30 и 32 можно было бы легко вставить в ее противоположные концы, клапан 48 должен быть закрыт и острый пар или горячая вода должны вводиться через пробку 30 для расширения фальцованной трубы и превращения трубы в круглую форму.

На фиг. 6 иллюстрируется устройство другого типа для расширения спущенной трубы. Такое устройство содержит оправку 50, снабженную нагревательным средством 52, способным нагревать новую трубу, приводя ее в эластичное состояние. Оправка 52 соединена с тяговым тросом 54 или другим средством для протягивания ее через исходную трубу. После нагрева оправки и в результате создания натяжения тягового троса оправку протягивают через исходную трубу, раздавая новую трубу до необходимого диаметра. С помощью этого способа тяговый трос 54 следует ввести в новую трубу перед тем, как новая труба подвергнута фальцеванию для ввода в трубопровод.

Третий способ нагревания, придания новой трубе круглой формы и ее расширения включает обработку горячей водой или водяным паром ремонтируемой существующей трубы рядом с установленной, но пока фальцованной новой трубой до тех пор, пока на выходном конце не достигнута необходимая температура. После этого новую трубу подвергают воздействию давления с помощью горячей воды или водяного пара и расширяют под воздействием давления до принятия ею круглой формы и до требуемого диаметра.

В конкретном способе реконструкции трубопровода получают поливинилхлоридную трубу, которая на полдюйма меньше по наружному диаметру по сравнению с внутренним диаметром восстанавливаемой трубы. Поливинилхлоридная труба характеризуется стандартными геометрическими соотношениями между толщиной стенки и наружным диаметром. Поливинилхлоридный тюбинг нагревают до по крайней мере 200-210оF (93,5-88,0оС) и спускают до формы, изображенной на фиг. 3, фиг. 8 или фиг. 42. Фальцованную трубу после этого хранят на больших барабанах, так что ее можно перевозить на грузовике к месту работы. В процессе установки в трубопровод или подземный канал новую трубу снова нагревают, предпочтительно в горячем ящике 18, так чтобы стала гибкой и ее можно было легко протащить, как правило, вертикально вниз через глубокий люк и затем горизонтально через трубопровод. Сразу после установки в участок трубопровода фальцованную трубу запирают пробкой, нагревают и придают круглую форму. При необходимости ее можно расширить сверх ее первоначального или проектного диаметра с тем, чтобы труба была плотно пригнана к участку трубопровода.

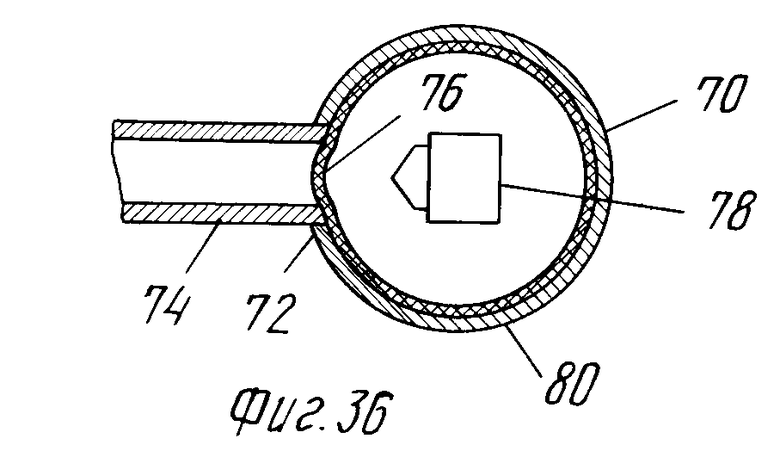

Преимущество раздачи только что установленной термопластичной трубы за пределы своего первоначального проектного диаметра иллюстрируется по отношению к фиг. 36, где ремонтируемый участок существующего трубопровода пересекается по меньшей мере одним канализационным трубопроводом здания или другим вспомогательным ответвлением. На фиг. 36 магистральный трубопровод 70 пересекается в точке 72 вспомогательным ответвлением 74, таким как канализационный трубопровод здания. После установки новой термопластичной трубы в магистраль 70 ей придана круглая форма и она расширена или вытянута за пределы своего исходного круглого проектного диаметра до плотного сопряжения с внутренней стенкой существующей магистрали 78, в отверстии или месте врезки 72 вспомогательного ответвления в магистраль образуется выпучина или углубление 76. Эта выпучина 76 является указателем точного местонахождения или входа вспомогательного ответвления в магистраль. Благодаря пропусканию телевизионной камеры через магистраль, можно определить точное местонахождение выпучины или углубления и таким образом прохода вспомогательного ответвления. После этого вдоль магистрали к месту точного расположения выпучины можно пропустить режущий инструмент 78 с дистанционным управлением и использованием его для вырезки выпучины 76 из новой трубы 80, тем самым снова образуя сообщение между вспомогательным ответвлением 74 и магистралью.

Хотя сплющенные и фальцованные термопластичные трубы, изображенные на фиг. 3 и 41, пригодны для использования в описанных способах монтажа, предпочтительная форма такой фальцованной трубы 10 изображена на фиг. 8. Термопластичная труба 10, изображенная на фиг. 8, представляет собой сплющенную трубу с продольными фальцами в виде криволинейного выпуклого продольного фальца 82, в виде пары из перекрываемых ножек, в том числе длинной ножки 83 и короткой ножки 84. Длинная ножка 83 заканчивается криволинейным или выпуклым свободным концом 85, с тем чтобы ограничить небольшой продольный канал 86 в фальцованной трубе. Более короткая ножка 84 также заканчивается криволинейным или выпуклым свободным концом 87, который образует продольный канал 88 в трубе. Кроме того, отлого фальцованный участок 82 образует канал 89 вдоль внутренней полости фальца от одного конца трубы до другого.

Выпуклые фальцы и концы ножек, описанные выше, важны для предотвращения расщепления фальцованных участков трубы при фальцевании, что могло бы в противном случае произойти, если труба сплюснута таким образом, как показано на фиг. 30 в частности, если труба является толстостенной. Каналы 86, 88 и 89 позволяют водяному пару или другой горячей среде проходить по всей длине фальцованной трубы для повторного нагревания и повторной обработки ее после того, как фальцованная труба установлена в подземный трубопровод. Без такого доступа к внутренним полостям фальцев повторное нагревание было бы долгим, замедляло процесс и его было бы очень трудно обеспечить.

Фальцованная форма трубы, изображенной на фиг. 8, пригодна для использования в качестве новой трубы при ремонте канализационных трубопроводов зданий, таких как канализационная магистраль здания 90, изображенная на фиг. 7, проходящая от пересечения 92 от главной магистрали 94 в обслуживаемое здание 96. Установка новой трубы в таких канализационных трубопроводах зданий затруднена из-за особенностей таких трубопроводов. Во-первых, такие ответвления связаны с проблемами затруднительного доступа, поскольку они часто проходят под площадками для игры, деревьями и кустарниками и недоступны из люка. При необходимости ремонта раскапывание ответвления было бы очень дорогостоящим. При монтаже нового ответвления в подземное ответвление доступ обычно практикуют лишь из единственного небольшого вертикального грунта, рядом со зданием, как указано в поз. 98 на фиг. 7. Такое вскрытие грунта оставляет небольшое пространство для маневрирования или для большого количества оборудования.

Во-вторых, канализационные трубопроводы зданий имеют значительно меньший диаметр по сравнению с магистралями и имеют резкие закругления и изгибы в отличие от магистралей, которые, как правило, являются прямыми от одного смотрового колодца (люка) до другого. Например, канализационная труба 90 здания содержит изгиб в виде поз. 100, что делает невозможным вставить в существующее ответвлениеп прямую жесткую трубу. На фиг. 7 канализационный трубопровод 90 здания, имеющий доступ в результате вскрытия грунта 98 рядом со зданием 96, проходит под лужайкой 102 к магистрали 94. Способы и оборудование, описанные ниже, пригодны для решения проблем, связанных с установкой новой отводной трубы в трубопроводное ответвление под землей из единственного небольшого, в основном вертикального проема. Такие способы и устройства основаны на использовании готовой формы фальцованной термопластичной трубы, изображенной на фиг. 8.

Согласно фиг. 9-11, фальцованную термопластичную трубу, изображенную на фиг. 8, изотовляют из обычной пластмассовой трубы в экструдере 106, с экструдированием трубы в вакуумную коробку 108. Тяговое средство 110, состоящее из ряда противоположных сжимающих валков 111, 112 после вакуумной коробки, вытягивает экструдированный и отформованный материал из вакуумного ящика под натяжением и подает его в паровую трубу 114 для разогрева до гибкого состояния так, что образующуюся фальцованную трубу можно намотать в своей фальцованной форме на барабан 116 хранения, который можно разместить в горячем ящике 18, изображенном на фиг. 4.

Матрица 118 и пробойник 120 расположены на выходе из экструдера. Между выходной стороной матрицы 118 и входом в вакуумную коробку 108 существует промежуток 121 порядка 12-24 дюйма.

Вакуумная коробка разделена изнутри перегородками 122, 123 на три отсека. Все три отсека заполнены водой до уровня 124 внутри коробки. Первый или первый по ходу отсек коробки соединен с источником 125 вакуума. Хотя вся вакуумная коробка находится под разрежением из-за такого соединения, наибольшее разрежение имеет место в первом по ходу отсеке коробки. В первом отсеке вакуумной коробки предусмотрены калибровочные средства 126. Калибровочное средство формует и сохраняет экструдированный пластичный материал в его необходимой фальцованной форме после охлаждения материала, а следовательно, и его отверждения. Вода внутри вакуумной коробки выполняет охлаждающую функцию, а вакуум, создаваемый в коробке, совместно с калибровочным средством поддерживает пластичный материал в своей необходимой фальцованной форме до тех пор, пока за счет охлаждения он способен сохранять такую форму без стягивания.

Согласно фиг. 10 и 11, калибровочное средство включает ряд калибровочных пластин 128, установленных на определенных расстояниях друг от друга и собранных вместе при помощи соединительных стержней 130 и отделенных друг от друга распорками 132 между пластинами на стержнях. Стержни снабжены резьбой на своих противоположных концах и крепятся гайками 134. Калибровочные пластины 128 ближе к входному концу калибровочного средства расположены ближе одна к другой по сравнению с последующими по ходу пластинами из-за большей пластичности и текучести пластичного материала на входном концевом участке и, следовательно, из-за большей необходимости сохранить форму экструции в этой части калибровочного устройства. Калибровочное средство факультативно также включает центральную трубу 136 с отверстиями 137 для подвода охлаждающей воды к плитам и между ними для более быстрого охлаждения пластичного материала.

Согласно фиг. 11, каждая калибровочная пластина 128 включает прецизионное отверстие 138 точной наружной формы и по наружному размеру фальцованной трубы, отформованной и обеспечиваемой калибровочными пластинами. Каждая пластина 128 калибровочного устройства имеет строго один и тот же размер и одну и ту же форму отверстия. Отверстие 138 калибровочной пластины содержит короткую ножку 138а, соответствующую короткой ножке 84 фальцованной трубы, и длинную ножку 138в, соответствующую длинной ножке 83 трубы, а также скругленную фальцованную часть 138с, соответствующую продольному скругленному фальцу 82 трубы.

При изготовлении трубы, изображенной на фиг. 8, сырую пластмассовую смесь, например ПВХ, вводят в экструдер 106 через загрузочную воронку 107, где материал нагревают до высокой температуры, например, порядка 360оF (182оС) и затем экструдируют его через матрицу 118, где очень горячий пластичный материал соприкасается с иглой 120. Матрица и игла имеют такие размеры, чтобы придать пластичному матеприалу необходимые конечные размер и форму с получением непобходимой трубы. Пластичный материал вводят через промежуток 121 в первый отсек вакуумной коробки 108 и через калибровочные пластины. Пластины обеспечивают формование пластичного материала и сохранение его формы и размеров, определяемых отверстиями 138 калибровочных пластин.

Когда пластичный материал сначала поступает в калибровочное устройство, он является очень горячим и довольно жидким, и поэтому калибровочные пластины 128 расположены очень близко друг к другу в этом месте с целью сохранения необходимой формы. Вакуум внутри коробки прижимает пластичный материал к внешней периферии отверстия 138, так как охлаждающая вода охлаждает пластичный матеприал. При необходимости сжатый воздух, подаваемый от источника 140 в иглу 120, можно пропускать через внутренние каналы 86, 88, 89 фальцованной пластичной формы для обеспечения того, чтобы пластичный материал не полностью сплющивался, сохранял трубчатую форму фальцованной трубы. Ко времени, когда пластичный материал достигает выходного конца калибровочного средства 126, он значительно охлаждается и способен сохранять свою собственную форму под натяжением, создаваемым тяговыми валками 110. Такие валки вытягивают фальцованный пластичный материал из вакуумной коробки в непрерывную полосу. Из калибровочных пластин эта полоса проходит через вторую и третью камеры вакуумной коробки, где она постепенно отверждается. Ко времени, когда полоса 10 выходит из вакуумной коробки, он охлажден, обладает жесткостью и практически имеет форму, изображенную на фиг. 8. Тяговое средство 110 при вытягивании полосы или потока материала из экструдера под натяжением регулирует толщину стенки и другие геометрические параметры фальцованной трубы.

Из тягового средства 110 фальцованная полоса подается через паровую трубу 114, к которой через входное отверстие 117 подведен источник 115 водяного пара с целью нагрева полосы до гибкого состояния, так чтобы ее можно было намотать на барабан 116 для хранения.

Количество калибровочных пластин и расстояния между ними зависят от скорости экструзии.

Барабан 116 с хранящейся на нем фальцованной трубой 10 может быть установлен в горячем ящике 18, изображенном на фиг. 4, для транспортирования и использования на месте проведения работ.

Фиг.7 не только иллюстрирует канализационное ответвление, описанное ранее, но также и способ, устройство и инструмент для установки фальцованной термопластичной трубы, изображенной на фиг. 7, в ответвление. Во-первых, необходимо произвести вертикально раскапывание 95 грунта как можно ближе к зданию 96, обслуживаемому ответвлением 90, для того чтобы обеспечить доступ к ответвлению 90.

После этого можно определить протяженность ответвления, подлежащего ремонту или замене, путем пропускания гибкого стержня из стекловолокна в ответвлении в месте вскрытия и проталкивания этого стержня через ответвление до тех пор, пока оно не пересечется с магистралью 94. Когда это происходит, длину стержня внутри ответвления можно отметить в отверстии, через которое обеспечен доступ, и после этого стержень вытаскивают и измеряют с целью определения длины пластмассовой трубы 10, необходимой для проведения работы. Когда длина ряда ремонтируемых ответвлений известна, фальцованную трубу можно предварительно разрезать на такие отрезки, либо на производственном участке, либо на некотором удалении от места работы. После этого заготовки труб можно транспортировать к месту проведения работ для монтажа.

Как вариант, эти отрезки можно отрезать на месте проведения работ от барабана 116 или 12 (фиг.4) внутри горячего ящика 18, доставленного к месту работ. Если вырытые в грунте котлованы для ремонтируемых ответвлений недоступны для грузовика 20, на котором смонтирован горячий ящик 18, пластичную трубу 10 необходимой длины можно хранить на других, меньших, барабанах в меньших по размерам установленных на колесах горячих ящиках (не показаны), подкатываемых к соответствующим котлованам в земле. Меньший по размерам "новый горячий ящик" 140 изображен на фиг. 7 с заключенным в нем барабане 142 с фальцованной трубой 10.

Как вариант, вместо предварительного измерения и предварительного разрезания фальцованной пластмассовой трубы 10 на необходимые отрезки, соответствующие длинам ремонтируемых ответвлений, фальцованную трубу можно разогреть внутри горячего ящика 140 и ввести в существующее ответвление до тех пор, пока фальцованная труба не достигнет места пересечения с магистралью 94, а затепм отрезать на барабане.

В случае, если фальцованную пластмассовую трубу 10 предварительно отрезать нужной длины на заводе, то ее можно транспортировать в виде предварительно отрезанных отрезков к различным участкам работы, и там нагревать для установки в существующее ответвление в паровой трубе, аналогичной паровой трубе 114, изображенной на фиг. 9. Паровую трубу можно изготовить из брезента или металла, или эквивалентных материалов, с концами из эластичной ткани или подобных материалов, которые можно завязать вокруг фальцованной пластмассовой трубы для того, чтобы удержать водяной пар внутри паровой трубы. Такие трубы являются легковесными с точки зрения простоты транспортирования к месту работы и могут быть длиной 30 футов (9,1 м) длиной или более. Для полевых условий брезентовая паровая труба является предпочтительной перед металлической трубой с учетом их массы.

Если канализационное ответвление является прямолинейным и место доступа к нему при земляных работах достаточно близко к поверхности, либо вскрытие является довольно большим, то в этом случае может оказаться возможным поместить фальцованную пластмассовую трубу 10 необходимой длины в ответвление путем проталкивания новой трубы в трубопровод до тех пор, пока передний конец не достигнет магистрали. Однако часто это будет невозможно из-за необходимости прохождения новой трубы через изгиб на месте вскрытия грунта или вдоль ответвления, либо и там, и тут. В таких случаях непобходимо нагревать в обычных условиях жесткую фальцованную пластмассовую трубу для придания ей продольной гибкости для прохождения изгибов и протягивания новой фальцованной трубы в ответвление вместо проталкивания ее.

Один способ установки нового ответвления в существующее ответвление путем протягивания связан с использованием тягового троса, прикрепленного к переднему концу нового ответвления. Трос сгибает блок в месте сопряжения ответвления с магистралью и затем возвращается обратно на вход в ответвление. За счет приложения тягового усилия к тяговому тросу со стороны отверстия для доступа в месте вскрытия грута 96 новую трубу можнпо протащить через всю длину ответвления. Этот способ требует применения специального инструмента.

Передний конец нового ответвления необходимо надежно зажать с тем, чтобы ограничить сквозные проходы 86, 88, 89, изображенные на фиг. 8, для того чтобы обеспечить возможность создания внутреннего давления в фальцованной трубе после ее ввода в ответвление, позволяя прохождение горячей среды через фальцованную трубу, так что она может прогреваться по всей своей длине и тем самым становиться гибкой для раздачи и принятия круглого поперечного сечения. Для обеспечения этого ограничения и зажима конца используют концевое зажимное средство, изображенное на фиг. 12 и 13. Вид сбоку на концевое зажимное средство также приведен на фиг. 22. Концевое зажимное средство 144 включает пару жестких металлических пластин - верхнюю пластину 145 и противолежащую нижнюю пластину 146. Обе пластины имеют выступающие вперед концевые участки 147 с проходящими через них соединительными отверстиями 148 для тягового троса. Еще одна пара соосных отверстий 149 выполнена в нижней и верхней пластинах сзади от отверстия 148 для троса под зажимной болт 150. Болт 150 также проходит через просверленные соосно отверстия 151 в фальцованной пластмассовой трубе 10.

Для установки концевого зажима 144 на передний конец фальцованной пластмассовой трубы 10 передний конец этой трубы нагревают для придания ему гибкости, например, в нагревателе 152, изображенном на фиг. 24. Концевой нагреватель 152 содержит тонкостенную жесткую трубу 154, закрытую с одной стороны торцевой пластиной 156, снабженной центральным входным отверстием 157 с соединением 159 под паровой рукав. Противоположный конец нагревателя содержит обертку 160 из гибкого брезента или другой подходящей ткани, намотанную на трубу 154 в виде соединительной ленты 162. Свободный конец обертки 160 можно завязать узлом или обмотать вокруг фальцованной пластмассовой трубы 10 таким образом, что водяной пар получает возможность проходить в месте соединения 164 обертки с трубой, так что вся концевая часть трубы нагревается до необходимой температуры при подаче водяного пара в трубу через соединение 158. Длина трубы 152 может составлять приблизительно два фута (0,61 м), хотя она может быть длиннее и коробе в зависимости от конкретного случая.

После того, как передний конец трубы 10 стал гибким, пластины концевого зажима 144 накладывают на конец трубы и через болтовые отверстия 151 пропускают болт и затягивают его так, что противоположные пластины 145, 146 обжимают среднюю часть фальцованной трубы до более сплющенного состояния с тем, чтобы уменьшить свободное сечение каналов 86, 87, 89 в конце фальцованной трубы. Ширина зажимных пластин 145, 146 является меньше по сравнению с общей шириной фальцованной трубы 10, так что каналы 89 на фальце и 86 на конце длинной ножки при прикладывании зажимного усилия к фальцованной трубе полностью не перекрываются. Таким образом, при накладывании зажима среда может все еще полностью проходить через зажатый конец трубы несмотря на то, что эти каналы достаточно малы, так что внутри фальцованной трубы может быть создано внутреннее давление, достаточное для раздачи трубы и принятия ею круглого поперечного сечения.

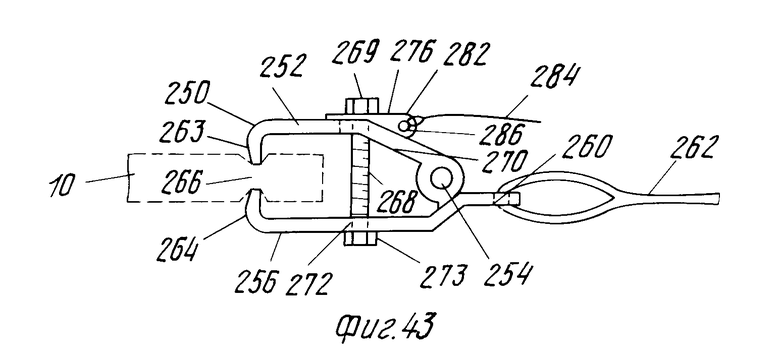

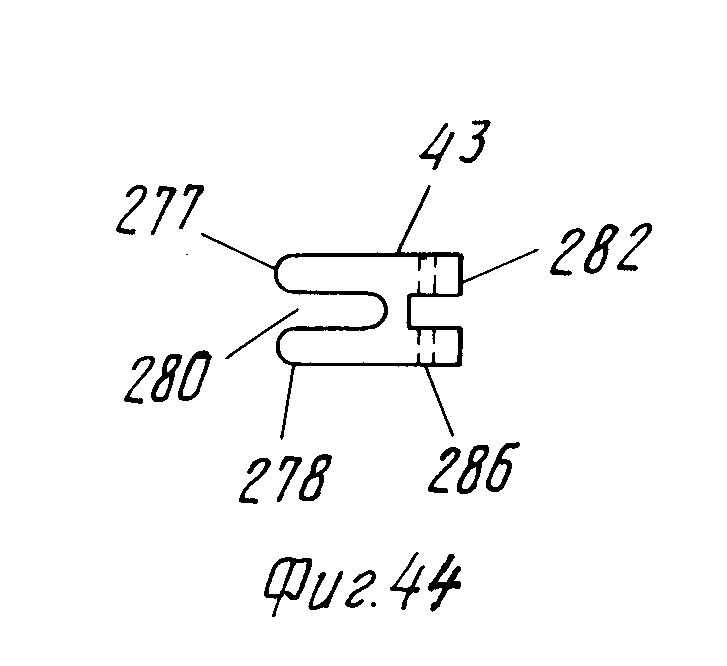

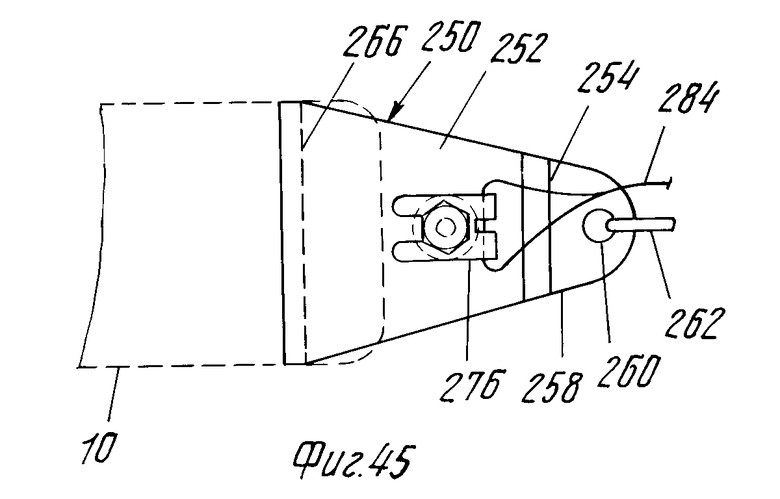

Другую форму концевого зажима, который можно использовать вместо концевого зажима 144, представляет собой расцепляемый концевой зажим 250, изображенный на фиг. 43-45. Зажим 144 имеет тот недостаток, что его нельзя снять с переднего конца трубы 10 после установки в глухой трубопровод, без отрезания зажатого конца трубопровода с помощью специального режущего инструмента с дистанционным приводом в действие, изображенного на фиг. 22 и 23 и описанного ниже. Однако отделяемый концевой зажим 250 можно отделить дистанционно от зажатого конца новой трубы и вытащить при помощи троса из трубопровода.

Отделяемый зажим 250 содержит верхнюю губку 252, шарнирно закрепленную в поз. 254 к нижней губке 256. Нижняя губка 256 содержит передний торцовый выступ 258 с отверстием 260 для тягового троса, проходящим через него для присоединепния тягового троса 262. Губки 252, 256 содержат захватывающие концы 263, 264 для захвата и обжатия переднего концевого участка 266 фальцованной пластмассовой трубы 10, когда он нагрет и находится в пластичном состоянии.

Болт 268 проходит через отверстие 270, большее чем головка 269 болта, и через соосное с ним меньшее болтовое отверстие 272 в нижней губке 256. Болтовое отверстие 272 меньше по своему размеру, чем гайка 273 и головка 269 болта 268. Раздвоенный съемный клиновой элемент 276 имеет параллельные плечи 277, 278, ограничивающие прорезь 280 и соединенные с вертикальным клиновидным телом 282. К телу 282 прикреплен гибкий съемный трос или канат 284 путем пропускания его через отверстие 286 в теле. Клиновой элемент 276 предназначен для расклинивания между головкой 269 болта 265 и верхней поверхностью верхней губки 252 с плечами 277, 278, проходящими ниже головки и прорези 280, под тело болта. Таким образом, головку 269 болта притягивают к рычагам 277, 278 в большей степени, чем пропускают через большое отверстие 270 для верхней губки, когда болт затягивают с тем, чтобы прижать концы 263, 264 губки к трубе 10.

Для отсоединения зажима от новой трубы после втягивания ее в канализационное ответвление при помощи тягового троса 262 и после того, как новая труба приняла круглое поперечное сечение, за исключением конца, тянут за съемный трос 284. Это позволяет извлечь клиновой элемент 276 из нижней головки 269 болта (или гайки 273, если гаечный конец болта находится над верхней губкой), позволяя головке болта выпасть через большое отверстие 270 в нижней 256 и тем самым обеспечивая возможность открытия губок для освобождения конца трубы. Клиновой элемент и зажим можно вытащить из ответвления или магистрали при помощи соответствующих тяговых тросов.

Используемое при втягивании нового фальцованного ответвления в существующее ответвление из отверстия для доступа 98 блочно-троссовое приспособление (крестовина) 152 включает в себя тросовый барабан 154, установленный с возможностью вращения в кожухе 156 барабана на оси 157. К противоположным боковинам открытого заднего торца кожуха шкива прикреплена пара угловых стоек 158. Каждая стойка содержит передний участок стойки 158а и связанный с ним задний или хвостовой участок стойки 158а. От хвостовых участков стойки 158 отходит назад пара гибких стальных направляющих полос 160 стойки, завитых внутрь на своих задних концах 161. Шарнирные соединения 162 стоек 158 к кожуху 156 подпружинены для раздвигания стоек наружу, как изображено на фиг. 14. Однако эти стойки могут поворачиваться внутрь в положения, изображенные на фиг. 16, с тем, чтобы дать возможность стойкам и таким образом всему устройству передвигаться через ответвление.

Пара кронштейнов 164 треугольной формы шарнирно соединена с соединениями передних и задних участков стоек 158а, 158в в подпружиненных шарнирных соединениях 166. Подпружиненные соединения 166 вынуждают кронштейны 164 занять их вытянутые положения, изображенные на фиг. 14, перпендикулярно задним участкам стоек 158в, когда они находятся в своих вытянутых положениях (см. фиг. 14). Однако кронштейны 164 могут под действием давления пружины занять свои сжатые положения, изображенные на фиг. 15, снова обеспечивая возможность перемещения крестовины в ответвлении до места своего назначения. Тяговый трос 168 с обоими концами, идущими в направлении отверстия для доступа 98, движется вокруг барабана 164.

С присоединенным тяговым тросом 168, но с обеими его концами, ведущими к отверстию для доступа 98, крестовину устанавливают в ответвление и проталкивают вдоль него с помощью гибкого толкающего стержня из стекловолокна (не показан). Когда крестовина достигает места пересечения ответвления с магистралью, так что кожух 156 и соединенный с ним барабан продвинуты в магистраль, так же как и передние стойки 158а, кронштейны 164 под действием пружины выходят наружу из своих положений, изображенных на фиг. 15, в их открытые положения, изображенные на фиг. 14. При открытом положении стоек задние участки стоек 158в и соединенные с ними бугели 160 стоек прижимаются к внутренней стенке ответвления. В этом месте оба конца тягового троса 168 вытягивают для жесткого крепления крестовины к соединению между ответвлением и магистралью.

Продолжая прилагать натяжение к тяговому тросу для того, чтобы крестовина оставалась на месте, один конец тягового троса присоединяют к концевому зажиму 144 (фиг. 12-13) или отделяемому концевому зажиму 250 (фиг. 43-45). Второй конец троса, пока находящийся в отверстии для доступа 98, тянут, вытягивая нагретую гибкую фальцованную пластмассовую трубу 10 через ответвление и вокруг изгиба 100 до тех пор, пока передний конец фальцованной трубы 10 не достигает места пересечения ответвления с магистральным трубопроводом у крестовины 152. Тяговое усилие может быть приложено к тросу 168 с тем, чтобы его можно было достать либо вручную, либо при помощи ручной электроприводной лебедки 170 (фиг. 7) из отверстия 98 для доступа. Из-за треугольной формы кронштейнов 164 тяговое усилие, приложенное к тросу 168, предотвращает крестовину от опрокидывания.

После того, как новая фальцованная пластмассовая труба достигает крестовины в магистрали, соединение троса с концевым зажимом трубы ослабляют и конец троса вытягивают через барабан, опуская крестовину в магистраль. Трос затем вытаскивают из вспомогательного трубопровода через отверстие для доступа, а крестовина может быть извлечена из магистрали с помощью известных методов извлечения. В этот момент фальцованная пластмассовая труба 10 полностью введена в ремонтируемое ответвление со своим зажатым передним концом в магистрали. Фальцованная пластмассовая труба готова для повторного нагрева и раздачи до круглого поперечного сечения в ответвлении.

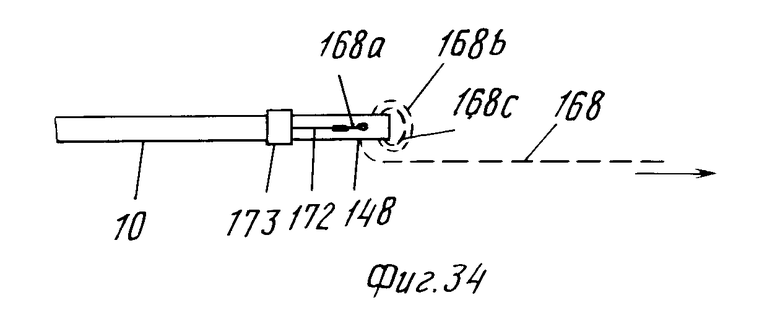

Фиг. 34 иллюстрирует то, что называют разрывным отделением троса. При этом способе "слабый" конец 168а тягового троса 168 присоединяют к относительно низкопрочной разрывной веревке или тросу 172, которая(ый), в свою очередь, присоединен в точке 173 к передней части фальцованной трубы 10, вставляемой в ответвление. С этого слабого конца тяговый трос 168 свободно перекидывают в виде петли через отверстие 142 для троса в концевом зажиме, как видно по свободным петлям 168в, 168с, и затем пропускают через барабан крестовины. Тяговый конец троса остается в отверстии для доступа к ответвлению. Если концевой зажим не использовать, то отверстие 148 для троса можно высверливать непосредственно через фальцованный передний конец пластмассовой трубы. Когда лебедка, установленная у отверстия для доступа, тянет трос через крестовину к лебедке с фальцованной новой трубой в ответвление, веревка 172 сохраняет среднее натяжение на слабом конце 168а троса. Когда передний конец фальцованной новой трубы достигает крестовины, резко дергают за тяговый конец троса, разрывая веревку 172, и отсоединяют слабый конец 168а троса через отверстие 142 для троса, так что трос можно извлечь.

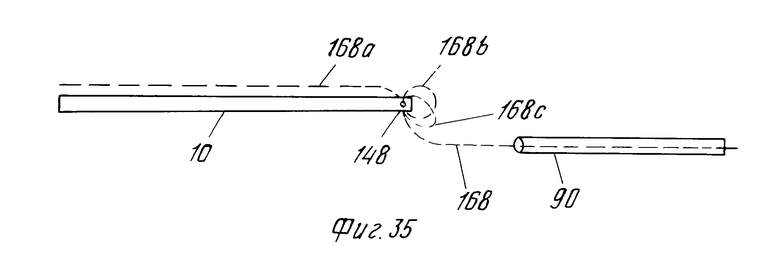

Фиг. 35 иллюстрирует аналогичный способ отделения троса (ручное освобождение троса). При этом способе слабый концевой участок троса 168 снова в виде двойной петли свободно пропускают через отверстие 148 для троса на переднем конце фальцованной новой трубы 10 с образованием двойных петель 168в, 168с. После этого тяговый трос 168 пропускают через ответвление 90 к крестовине и обратно к входному отверстию. Слабый участок 168а троса должен быть длиннее по сравнению с вставляемой новой трубой 10. Когда лебедка втягивает новую трубу в ответвление, к слабому концу 168а троса прикладывают среднее натяжение, обеспечивая возможность втягивания фальцованной трубы в ответвление. Когда новая труба полностью вошла в ответвление, слабый конец 168а троса ослабляют у входного отверстия, обеспечивая возможность свободно снять ее с переднего конца вновь вставленной трубы через отверстие 148 для троса.

Когда фальцованная новая труба находится на месте внутри существующего ответвления, она готова к раздаче и приданию ей круглового поперечного сечения с целью замены ответвления в качестве функционирующего домового ответвления. В этот момент передний конец фальцованной трубы 10 уже ограничен концевым зажимом 144 или 250, так что фальцованная труба может оказаться под воздействием внутреннего давления среды и еще позволять горячему водяному пару или другой среде проходить через нее. Это позволяют нагреть фальцованную трубу по всей ее внутренней длине до эластичного состояния для раздачи. В этот момент задний конец только что установленной фальцованной трубы также запечатан с тем, чтобы позволить подачу горячего водяного пара или другой среды в трубопровод для нагрева и раздачи. Такое запирающее средство или пробка изображены на фиг. 17-21.

Конусообразная пробка (пробка-"торпеда") 176 содержит коническую переднюю часть 178 с отверстием 180 на своем переднем конце. Коническая часть 178 проходит сзади до короткого цилиндрического участка 182, который закрыт задней торцовой пластиной 184. Пластина 184 содержит входное отверстие 186 и рукавное соединение 188 для подсоединения подводящего рукава с паром или горячей водой, так что внутрь фальцованной трубы можно подвести горячие среды под давлением. Другие рукавные соединения могут быть выполнены через торцовую пластину 184, такие как рукавное соединение для подвода воздуха, для раздачи трубы под действием давления воздуха, или поддержания давления воздуха в расширенной трубе при ее отверждении в расширенном, скрегленном состоянии.

При нагреве заднего конца фальцованной трубы 10 путем использования ранее описанного концевого нагревателя 152, с целью сделать этот конец гибким, коническую часть пробки-"торпеды" 176 вводят в задний конец трубы 10, как изображено на фиг. 19, до тех пор, пока торцовая крышка 184 не упрется в край новой трубы, таким образом раздавая конец новой трубы до принятия им круглого поперечного сечения в соответствии с наружным диаметром цилиндрического участка 182 пробки. Для зажатия расширенного концевого участка новой трубы к цилиндрическому участку 182 пробки-"торпеды", с целью уплотнения трубы к пробке, используют подходящий цепной зажим 190.

Детали цепного зажима 190 изображены на фиг. 20 и 21. Цепной зажим включает зажимную пластину 192 с криволинейной поверхностью 193, сопряженной с трубой. Выпукло-изогнутая наружная поверхность пластины несет на себе скобу 194, между которой шарнирно закреплен гаечный элемент 195. В гаечный элемент 195 входит снабженный резьбовой стержень 196 с концом под гаечный ключ 197. Зажимная цепь 198 соединена с противоположным стержнем. Цепь представляет собой трансмиссионную цепь, велосипедную цепь или т.п. Цепь приспособлена для регулируемого соединения с распорной стойкой 199 на наружной поверхности зажимной пластины 192.

После того, как конец трубы 10 нагрели и он стан гибким и в него ввели пробку-"торпеду" 176, зажимную пластину 192 помещают на конец трубы, которому придано круглое поперечное сечение, и цепь 198 наматывают вокруг цилиндрического конца трубы, затягивают как можно туже от руки и затем крепят к распорной стойке 199. После этого путем вращения резьбового стержня 196 в направлении сокращения полезной длины зажимной цепи 198 с помощью гаечного инструмента, воздействующего на обработанный под гаечный ключ конец 197 стержня, прикладывают прижимное давление. Важно, чтобы зажим легко уплотнял, потому что пластмассовая труба при нагреве имеет тенденцию к деформации, и зажим должен быть уплотнен в процессе нагрева новой трубы и придания ей круглого поперечного сечения.

Благодаря пробке-"торпеде", прижатой на месте в заднем конце только что установленной трубы, паровой рукав соединен с пробочным соединением 198. Горячий водяной пар пропускают по длине фальцованной трубы, в частности через небольшие каналы в ней, обеспечивая нагрев трубы по всей ее длине. В то же время сужение, создаваемое торцовым зажимом на переднем конце фальцованной трубы, позволяет создать в трубе внутреннее давление приблизительно до 25 фунтов на кв.дюйм (1,75 кгс/см2). Когда трубу нагревают и создают в ней давление, она раздается и принимает свою цилиндрическую форму по всей своей длине, за исключением ее зажатого концевого участка.

Когда новую трубу раздают и ей придают круглое поперечное сечение до ее необходимого размера, как правило в направлении внутренней стенки существующего ответвления, пластмассовой трубе дают возможность остынуть при одновременном поддержании внутреннего давления посредством, например, подачи воздуха под давлением, тем самым позволяя новой трубе стабилизироваться в своей вновь приобретенной круглой форме. После стабилизации новой трубы цепной зажим отделяют от заднего конца трубы и удаляют пробку-"торпеду".

Следующая операция заключается в удалении концевого зажима и еще фальцованного и зажатого переднего концевого участка новой трубы от остальной круглой части такой трубы. Это достигается путем отрезания зажатого и фальцованного переднего конца от расширенной и принявшей круглую форму новой трубы, как изображено на фиг. 22 и 23.

На фиг. 22 и 23 изображено отрезное средство для отрезания фальцованного и зажатого переднего конца расширенной и принявшей круглую форму трубы 10 в трубопроводе. Отрезное устройство включает приводной режущий инструмент 200. Режущий инструмент включает небольшой высокоскоростной электрический или пневматический двигатель 202, заключенный внутри цилиндрического корпуса 204 значительно меньшего диаметра по сравнению с внутренним диаметром принявшей круглую форму пластмассовой трубы 10. К двигателю 202 энергия подводится по гибкому воздушному рукаву или электрическому силовому проводу 206 от удаленного источника у входного отверстия в домовое ответвление. Приводной вал 208 двигателя несет на себе ротор 210, к которому шарнирно присоединена пара режущих или вращающихся лопастей 212, 213 в шарнирных соединениях 214, примыкающих к внешним концам ротора.

Корпус 204 двигателя заключен в надувной резиновый рукав 216, который при расширении центрирует и фиксирует режущий узел на месте внутри восстановившей круглую форму пластмассовой трубы. По подводящему гибкому воздушному рукаву 218 подается воздух под давлением для надувания рукава 216.

Хотя вращающиеся лопасти 212, 213 изображены в виде стали, они могли бы также быть выполнены из цепи или троса. Они должны вытягиваться наружу под воздействием центробежной силы при вращении ротора 210 с тем, чтобы отбивать и отрезать пластмассовую трубу 10.

При использовании режущий узел 200 проталкивают через новую пластмассовую трубу 10 после того, как труба установлена и ей придана круглая форма. Проталкивание можно осуществить при помощи гибкого фиберглассового стержня (стержня из стекловолокна) и с помощью спущенного резинового рукава 216. Нож проталкивают в существующее ответвление до тех пор, пока он не достигнет сплющенного и зажатого переднего конца. В этом месте рукав 216 накачивают для фиксации и центрирования режущего узла внутри принявшей круглую форму пластмассовой трубы. После накачивания рукава двигатель 202 обеспечивают энергией за счет подвода к нему энергии через воздушный рукав или электрический провод 206. Двигатель 206 вращает ротор 210 для приведения в действие вращающихся лопастей 212, 213 до тех пор, пока лопасти не отрежут зажатый и фальцованный конец пластмассовой трубы. Отрезанный конец падает в магистраль и может быть позднее извлечен известными методами.

После отрезания переднего конца трубы рукав 216 спускают и режущий узел удаляют из принявшей круглую форму трубы путем натягивания на воздушный рукав 218 и силового провода 206 из входного конца новой трубы. Новое ответвление устанавливают в ответвление и после этого его соединяют с участком ответвления, ведущего в здание 96 (фиг.7), оно готово к работе.

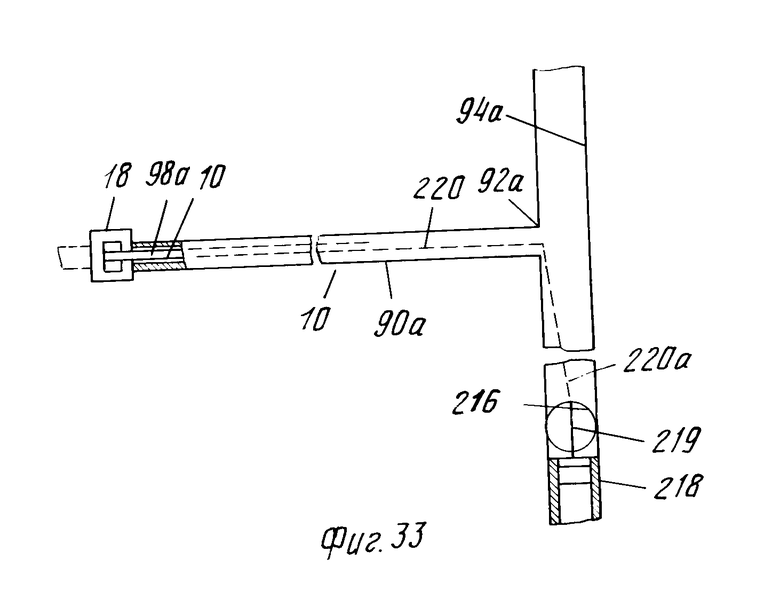

На фиг. 33 иллюстрируется альтернативный способ протягивания фальцованной пластмассовой трубы 10 через отверстие для доступа 98а в существующее ответвление 90а, пересекаемое с магистральным трубопроводом 94а в точке пересечения 92а. На некотором расстоянии от пересечения 92а в магистрали 94а имеется смотровой колодец (люк) 216 для доступа в магистраль. В люке 216 размещена тросовая лебедка 218. Передний конец тягового троса 220 вводят в ответвление 90а в отверстии для доступа 98а и проталкивают ответвление к месту пересечения 92а гибким фиберглассовым стержнем, передний конец которого снабжен захватом для захвата переднего конца тягового троса.

Передний конец толкающего стержня также изогнут, так что когда он достигает места пересечения, его можно направить вокруг острого угла в магистраль. В этом месте толкающий стержень продолжает толкать тяговый трос 220 через магистраль, обозначенную поз. 220а, до тех пор, пока передний конец тягового троса не достигнет люка 216. Передний конец тягового каната присоединен к тросу лебедки 219. Задний конец тягового троса 220, находящийся в отверстии для доступа 98а к ответвлению 90а, соединен с передним концом фальцованной трубы 10 с использованием одного из ранее описанных способов освобождения троса. Новую трубу после ее нагрева, например, в горячем ящике 18 для придания ей гибкости втягивают в ответвление 90а с помощью троса лебедки 219.

В настоящее время используется пробка двухслойной конструкции. Пробка состоит из наружной трубы 224 из брезента или другой ткани, подвергнутой фальцеванию, разрезанной и прошитой рядом с ее передним концом 225. Наружная труба 224 имеет расширенный диаметр, отвечающий необходимому внутреннему диаметру новой трубы после того, как ей придана круглая форма. Задний конец 226 брезентовой трубы остается открытым. Расширяемую резиновую внутреннюю трубу или камеру 228 помещают внутри брезентовой трубы. Полная длина пробки может колебаться приблизительно от одного фута (0,3 м) до 6 м в зависимости от конкретного случая. Задние концы наружной брезентовой трубы и внутренней резиновой трубы собирают вокруг трубчатого стержня 230, обеспечивающего подсоединение 232 воздушного рукава для воздуха или рукава 234 для подвода водяного пара с целью подвода во внутреннюю трубу среды под давлением. Задние концы наружной внутренней труб собирают вокруг трубчатого стержня 230 и плотно фиксируют бугельным зажимом 236 для предотвращения утечки находящейся под давлением среды из внутренней трубы.

Надувная пробка используется при установке домовых ответвлений и придании им круглой формы, так что нет необходимости использовать до этого описанные концевые зажимы и концевые режущие инструменты. Типичный способ использования надувной пробки заключается в следующем.

Фальцованную пластмассовую трубу необходимой длины для домового ответвления нагревают и подвергают скруглению в цеховых условиях. Рукав 234 для герметизации пробки устанавливают через длину скругленной пластмассовой трубы с присоединенной надувной пробкой до тех пор, пока пробка установлена в передней концевой части скругленной пластмассовой трубы.

Предварительно отрезанный участок скругленной пластмассовой трубы вновь нагревают и фальцуют с помощью спущенной пробки подсоединяют воздушный рукав, фальцованный изнутри для применения в полевых условиях. На фиг. 27 изображена установка воздушного рукава и присоединенной спущенной пробки 222 в скругленную пластмассовую трубу 10. На фиг. 28 иллюстрируется повторное фальцевание трубы 10 с помощью спущенной пробки 222 и рукава 234 внутри фальцованной трубы.

На месте работ пластмассовую трубу нагревают и вставляют, пока она фальцована и гибкая, в восстанавливаемое ответвление. После окончательной установки фальцованную пластмассовую трубу нагревают с помощью пробки, пока спущенной, пропусканием водяного пара через трубу. После нагрева установленной пластмассовой трубы по всей ее длине пробку накачивают посредством воздушного рукава 234 с целью расширения пробки и, таким образом, пока горячего, гибкого переднего концевого участка пластмассовой трубы 10, охватывающей пробку, с целью полного закупоривания переднего концевого участка пластмассовой трубы. После того, как пробка надута, пластмассовую трубу перед пробкой подвергают воздействию давления с помощью, например, сжатого воздуха, придают ей круглую форму и растягивают путем подачи воздуха по рукаву 236, ведущему к пробке-"торпеде" 176 в заднем конце новой трубы в отверстии 98 для доступа.

После полного скругления новой пластмассовой трубы и растягивания ее до необходимого диаметра внутри существующего ответвления 90 и представления ей возможности охладиться пробку 222 спускают и вытаскивают из вновь скругленной трубы 10 с помощью ее воздушного рукава 234. Вновь установленное пластмассовое ответвление готово к работе.

Небольшим отклонением от способа, иллюстрируемого на фиг. 27-29, является использование надувной пробки в качестве скользящей пробки в процессе придания трубе круглой формы. Согласно фиг. 30, надувную пробку 222 и ее воздушный рукав устанавливают в заранее скругленной пластмассовой трубе 10 и фальцуют с помощью трубы так, что пробку располагают на расстоянии приблизительно шести дюймов (15,1 см) от переднего конца 238 трубы, позволяя таким образом переднему концу подвергаться фальцеванию как можно плотнее для легкой установки в ответвление. Фальцованную трубу 10 со спущенной пробкой 222 внутри устанавливают в фальцованном состоянии в существующее ответвление. Задний конец новой трубы закупоривают пробкой-"торпедой" 176 с подводом в пробку-"торпеду" через уплотнение воздушного рукава 234.

После откачивания надувной пробки 222 фальцованную трубу с помощью водяного пара подвергают нагреву изнутри по всей ее длине для придания ей гибкости. Воздушный рукав 234 там, где он выходит из пробки-"торпеды" 176, плотно натягивают на рукав, помещают зажим 240 приблизительно через 12 дюймов за рукав и пробкой-"торпедой". Когда фальцованная новая труба является горячей, надувают надувную пробку. Дополнительно фальцованную новую трубу между надувной пробкой 222 и пробкой-"торпедой" 176 подвергают воздействию давления сжатого воздуха, подаваемого через пробку-"торпеду" по воздушному трубопроводу 236. Создание давления в новой трубе вынуждает надутую пробку 222 скользить в направлении переднего конца 238 новой трубы до тех пор, пока она не остановится под действием упора зажима 240 против заднего торца пробки-"торпеды". В этом месте передний конец, подобно остальной части вновь установленной трубы, будет полностью округлен. Надутую пробку 222 теперь спускают и вытаскивают из вновь установленной трубы.

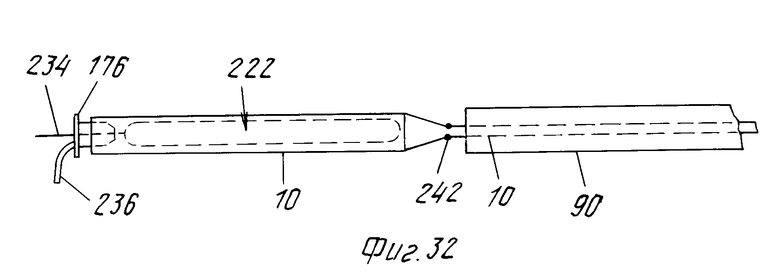

На фиг. 32 иллюстрируется еще один способ использования надувной пробки 222 для закупоривания, придания новой трубе круглой формы и ее растягивания внутри существующего ответвления или другого трубопровода, имеющего доступ только с одной стороны.

Согласно этому способу, новую трубу устанавливают в ответвлении в фальцованном состоянии с использованием одного из вышеописанных технологических приемов установки и без зажима переднего конца или надувной пробки для уплотнения или ограничения ее переднего или выходного конца. Однако по меньшей мере приблизительно 10 футов (3,1 м) излишней длины фальцованной пластмассовой трубы оставляют выступающими с доступной стороны в ответвление. Фальцованную трубу подвергают нагреву водяным паром изнутри для придания ей гибкости по всей длине трубы. Когда труба находится в горячем состоянии, на фальцованную трубу приблизительно через 10 футов (3,1 м) после пробки-"торпеды" 176 накладывают наружный бугель 242. После этого примерно верхние 10 футов (3,1 м) пластмассовой трубы между бугелем и пробкой-"торпедой" подвергают скруглению путем подачи водяного пара из трубопровода 236 через пробку-"торпеду" в верхний участок фальцованной трубы длиной 10 футов (7,1 м). Скругленная часть трубы длиной 10 футов затем имеет возможность остынуть в своем скругленном состоянии.

Пробку-"торпеду" 176е удаляют и устанавливают надувную пробку 222 в по крайней мере частично надутом состояии для легкой установки в принявшую круглую форму часть новой трубы. Пробку-"торпеду" 176 вновь устанавливают в конец скругленной части новой трубы с воздушным рукавом 234 от надувной пробки, проходящим через нее. Бугель 242 удаляют с новой трубы и надувную пробку 222 спускают. Новую трубу нагревают с помощью водяного пара внутри снова по всей ее длине для придания ей гибкости. Когда новая труба горячая, надувную пробку 222 частично накачивают воздухом. Внутреннее давление внутри новой трубы, которое может создаваться водяным паром или воздухом, увеличивают и частично надутую пробку 222 проталкивают через новую трубу, которая в этом месте частично нефальцованная и частично скругленная. Когда надувная пробка 222 достигает нижнего по ходу или переднего конца новой трубы, ее полностью надувают для запирания конца. Новую трубу подвергают воздействию давления среды, полностью придают ей круглое поперечное сечение, охлаждают и таким образом стабилизируют в ее круглом поперечном сечении. После отверждения новой трубы надутую пробку 222 спускают и извлекают из полностью скругленной трубы.

Для уплотнения пространства между новой скругленной трубой и трубопроводом, когда трубы пересекают другое отверстие, независимо от того, люк ли это или другая труба, предусмотрены способы и соответствующие средства. Типичным пересечением труб может служить дальний конец канализационного трубопровода в том месте, где он врезается в канализационную магистраль.

Уплотнение представляет собой сжимаемый резиновый рукав, охватывающий пересекаемый конец фальцованной новой трубы. Он обычно имеет толщину 1/4-1/6 дюйма (6-4 мм), но может иметь любую приемлемую толщину. Он обычно имеет длину 12-24 дюйма (0,31-0,62 м), но может быть любой необходимой длины.

После установки переднего конца фальцованной новой трубы и при наличии доступа, например люка, этот рукав можно протащить через фальцованный конец новой трубы до того, как этот конец подвергают скруглению. Во время придания круглого поперечного сечения концу трубы круглое поперечное сечение придается также рукаву. Новую трубу раздают в процессе скругления до тех пор, пока резиновый рукав плотно не сожмется между новой трубой и существующей трубой с образованием непроницаемого уплотнения. Для уплотнения удаленных и недоступных дальних концов канализационных трубопроводов зданий используют другой способ. Для этого используют резиновый рукав, покрытый клеем. Передний конец фальцованной новой трубы нагревают, расправляют и придают ему круглое поперечное сечение перед установкой в трубопровод. На скругленный конец накладывают рукав, покрытый клеем, и этот конец снова подвергают фальцованию с прикрепленным к нему рукавом. После этого новую трубу устанавливают в трубопровод с использованием одного из ранее описанных способов.

Использование ранее описанной способной расширяться пробки представляет собой предпочтительный способ придания круглого поперечного сечения (скругления) и раздачи уплотняемого отдаленного конца. С помощью такой пробки раздача и, следовательно, уплотнение являются более полным и более определенным по сравнению с другими описанными способами.

Термопластичную трубу 10 предпочитают изготавливать в фальцованном виде, изображенном на фиг. 8. Будучи первоначально охлаждена и отверждена в таком фальцованном состоянии, термопластичная труба сохраняет память о такой форме, которая имеет тенденцию вернуть ее в такую фальцованную конфигурацию, когда бы она ни была вновь нагрета и не ограничена. Эту память в ее фальцованной форме можно выгодно использовать при удалении поврежденного участка трубы из подземного трубопровода.

Для извлечения поврежденной термопластичной трубы из трубопровода поврежденную трубу нагревают пропусканием через нее острого пара и, если возможно, вокруг ее наружной поверхности. В горячем состоянии поврежденный участок трубы, подлежащий извлечению, сплющивается до своей первоначальной фальцованной конфигурации. Это сплющивание и повторное фальцевание можно ускорить путем подсоединения вакуумного насоса к внутренней полости трубы для уменьшения ее внутреннего давления. После сплющивания и образования фальцев горячую пластмассовую трубу можно вытащить из существующего трубопровода при помощи канатной лебедки с тяговым тросом, закрепленным в доступной стороне сплющенной трубы.

Нагревание фальцованной термопластичной трубы в случае монтажа, в частности там, где в трубе или трубопроводе должны встретиться изгибы, или когда новая труба должна пропускаться через небольшое, глубокое вертикальное отверстие, является важным. Некоторые способы нагревания для монтажа описаны до этого, включая использование горячего ящика или длинной паровой трубы. Еще один способ заключается в нагреве изнутри существующего трубопровода, в который должна устанавливаться термопластичная труба. В соответствии с этим способом, короткий участок трубы, снабженной подсоединением пара, соединяют с задний концом ремонтируемой существующей трубы. Брезент на заднем конце участка паровой трубы обматывают вокруг фальцованной новой трубы, так как ее пропускают через подсоединение паровой трубы в трубопровод с целью нагрева новой трубы в процессе установки паровой трубы. Этот способ можно также выгодно использовать и при других описанных способах.

Также важна сплющенная, фальцованная форма жесткой термопластичной трубы, изображенной на фиг. 3 и 8, потому что такая форма обеспечивает трубе некоторые свойства, недостижимые с другими трубами, которые можно сплющить или частично сплюнуть исключительно с целью уменьшения их общих поперечных размеров для установки в трубопровод. Во-первых, вплющенную, фальцованную форму, изображенную на чертежах, при нагреве и придании гибкости можно удобно и компактно хранить в виде длинных и коротких отрезков на барабане. Барабан, в свою очередь, можно использовать для хранения, повторного нагрева и подачи трубы в трубопровод.

Во-вторых, форма изображенной трубы после нагрева и придания ей гибкости позволяет установку трубы в трубопровод с резким изгибом из небольшого вертикального отверстия для доступа, такого как люк, и позволяет свою установку в резких изгибах в самом трубопроводе. Например, жесткая поливинилхлоридная труба с обычным соотношением между толщиной стенки и диаметром в пределах ранее упомянутого диапазона, после сплющивания и фальцевания до конкретной формы, изображенной на фиг. 3 или 8, и нагретая до гибкого состояния будет иметь соотношение между минимальным радиусом гиба и скругленным наружным диаметром между 1 и 2. То есть, обычная жесткая поливинилхлоридная труба диаметром 4 дюйма (100 мм) после придания ей гибкости, сплющивания и фальцевания, изображенная а фиг. 3 или 8, может превратиться в кривую радиусом 4-8 дюймов (10-10 см) в зависимости от трещины стенки без повреждения стенок трубы. Такой минимальный радиус гиба недостижим при других известных формах жесткой термопластичной трубы при нахождении в гибких состояниях.