Изобретение относится к нанесению защитных покрытий на внутреннюю поверхность труб и трубопроводов различного назначения при их изготовлении, монтаже или ремонте, включая ремонт трубопроводов без извлечения ремонтируемых участков из-под земли или воды, и может быть использовано в сельском и коммунальном хозяйствах, нефтяной, газовой и других отраслях промышленности.

Известен способ футерования внутренней поверхности металлической трубы пластмассовой термопластичной оболочкой, наружный диаметр которой несколько больше внутреннего диаметра. Пластмассовую трубу облучают излучением, затем ее нагревают до 140°С и растягивают, подвешивая груз, до удлинения на 25%, после чего производят медленное охлаждение. Затем пластмассовую трубу вводят в металлическую и пакет нагревают до температуры 140°С, выдерживают в течение 100 мин и медленно охлаждают. При этом происходит восстановление исходного диаметра пластмассовой трубы - расширение за счет сокращения длины, т.е. происходит собственно футерование внутренней поверхности металлической трубы [Гринберг З.А и др. Стальные трубы, футерованные полиэтиленом. - М.: Металлургия, 1973, с.34].

Недостатком данного способа является ограниченная возможность его применения вследствие того, что уменьшение диаметра пластмассовой оболочки при ее удлинении на 25% будет в пределах 4-6%. Такое незначительное уменьшения диаметра оболочки позволит применить ее в качестве футерующего рукава для прямолинейных труб небольшой длины. Сложность способа, связанная с необходимостью последующего нагрева оболочки вместе с трубой и выдержкой при температуре нагрева в течение 100 мин, делают способ осуществимым исключительно в заводских условиях.

Известен также «Способ нанесения полимерного защитного покрытия на внутреннюю поверхность трубопровода» по патенту РФ №2028210, опубликованному 09.02.95 г. (прототип), заключающийся в выполнении следующих операций: введение в полость трубопровода рукава из полимерного термопластичного материала, предварительно подвергнутого радиационной обработке с последующим продольным растяжением; закрепление одного из концов рукава на конце трубопровода; последовательные нагрев и прижатие рукава к стенке трубы с перемещением зоны нагрева перед зоной прижатия, при этом нагревание рукава в трубопроводе производят до 200-400°С, а скорость перемещения зоны нагрева составляет 0,3-1,0 м/мин. Способ осуществляется с помощью использования специализированного оборудования: протягивающего устройства, нагревательного устройства, устройства, прижимающего оболочку-рукав к внутренней поверхности трубы.

Недостатками вышеуказанного прототипа являются:

1. сложность способа вследствие необходимости применения сложного оборудования: нагревателей, передвижного прижимного устройства, системы протяжки с регулируемой скоростью передвижения; кроме того, сложность осуществления способа связана с тем, что уменьшение диаметра нагретого полимерного рукава вытяжкой всего на 10% возможно при удлинении рукава на 40-70%. Кроме того, уменьшение диаметра полимерного рукава более чем на 10% приводит к необходимости работы с отрезками рукавов, в 2 и более раз превышающими длину отрезка футеруемой трубы, что усложняет способ и требует дополнительного оборудования.

2. низкое качество внутреннего покрытия трубы вследствие неравномерности нагрева с использованием нагревательных устройств ручного применения типа горелок, а также передвижных нагревательных устройств, что может привести к растрескиванию и разрывам полимерного рукава в процессе формирования покрытия; кроме того, применение высоких температур нагрева полимера может привести к его разложению;

3. высокая энергозатратность способа вследствие необходимости применения высоких температур нагрева для расширения полимерной трубы, а также организации привода специализированного оборудования (нагревательное, прикатывающее, протягивающее устройства);

4. ограниченная область применения способа только на прямых участках ввиду использования специального нагревательного и прикатывающего оборудования и невозможность использования данного способа на сложных участках трубопроводов, имеющих температурные компенсаторы, угловые переходы, сварные швы, стыковку разных по диаметру участков, наличие механических отложений, изменяющих диаметр и форму поперечного сечения и т.д.

Задачей настоящего изобретения является:

- упрощение способа формирования покрытия на внутренней поверхности трубы и одновременное повышение качества покрытия, снижение энергоемкости способа, а также расширение области его применения.

Указанная техническая задача решается тем, что габаритные размеры рукава из модифицированного термопластичного полимера, вводимого в полость трубы для создания полимерного покрытия на ее внутренней поверхности, в поперечном сечении, по крайней мере, на 10% меньше внутреннего диаметра трубы, при этом рукав при нагреве способен увеличиться в диаметре до размера, по крайней мере, на 10% превышающего внутренний диаметр трубы.

Указанная техническая задача решается также тем, что рукав предварительно деформирован в поперечном сечении так, что его габаритные размеры в поперечном сечении меньше внутреннего диаметра трубы до 3-х кратного значения, при этом в процессе нагрева рукав принимает цилиндрическую форму и увеличивается в диаметре до размера, превышающего внутренний диаметр поверхности, на которой создается покрытие. Расширение и изменение формы поперечного сечения рукава при нагреве происходит благодаря свойству «памяти формы», присущему материалу, из которого изготовлен рукав, а также технологии его изготовления.

Кроме того, указанная задача решается тем, что деформированный рукав имеет в поперечном сечении U-образную форму.

Кроме того, указанная задача решается тем, что нагрев рукава осуществляют с помощью горячей газообразной или жидкой среды, подаваемой во внутреннее пространство полимерного рукава, введенного в трубу.

Кроме того, указанная задача решается тем, что нагрев рукава осуществляют при температуре 100-170°С.

Применение полимерного рукава из модифицированного термопластичного материала для создания износостойкого покрытия на внутренней поверхности трубы позволяет использовать присущее модифицированным полимерам свойство «памяти формы». Применение полимерного рукава с памятью формы, диаметр которого на 10 и более процентов меньше диаметра трубы, упрощает способ формирования полимерного покрытия на внутренней поверхности трубы или трубопровода вследствие обеспечения легкости протягивания его во внутреннем пространстве трубы, в том числе на больших участках (до 100 метров), а также на сложных участках труб и/или трубопроводов, имеющих температурные компенсаторы, угловые переходы, сварные швы, стыковку разных по диаметру участков, наличие механических отложений, изменяющих диаметр и форму поперечного сечения и т.п. Способность рукава при нагреве плавно увеличиваться в диаметре до размера на 10 процентов и более превышающего внутренний диаметр футеруемой трубы обеспечивает качественное формирование внутреннего покрытия поверхности трубы без складок и без зазоров между трубой и рукавом, а также плотное прилегание к любым неровностям внутри трубы, таким как сварные швы, скопления ржавчины и отложений, изгибы трубы и т.п.

Применение термопластичного полимерного рукава, который деформирован в поперечном сечении так, что его габаритные размеры в поперечном сечении меньше внутреннего диаметра трубы до 3-х кратного значения, упрощает способ формирования внутреннего покрытия на трубах и трубопроводах в особо сложных условиях, например при ремонте подземных или подводных трубопроводов без демонтажа поврежденных участков труб. При этом деформированный в поперечном сечении рукав имеет форму, отличающуюся от цилиндрической, например U-образную или иную форму, что позволяет уменьшить габаритные размеры поперечного сечения рукава без его многократного удлинения. В процессе нагрева такой рукав принимает цилиндрическую форму и увеличивается в диаметре. Способность рукава увеличиваться в диаметре до размера, не менее чем на 10% превышающего размер внутреннего диаметра футеруемой трубы, обеспечивает высококачественное формирование покрытия на внутренней поверхности трубы.

Применение модифицированных термопластичных рукавов из полиэтилена марки ПЭВД, полиэтилена высокой и средней плотности, высокомолекулярного полиэтилена, сэвилена, композиций полиэтилена или сэвилена и других термопластичных материалов позволяет применять для их нагрева температуры от 100 до 170°С. Для создания таких температур может применяться горячий воздух или иная газообразная среда, а также жидкая среда, подаваемая во внутреннее пространство рукава, введенного внутрь футеруемой трубы. При этом не требуются сложные передвижные устройства для нагрева. Применение газообразных или жидких сред для нагрева позволяет упростить способ при ремонте участков труб или трубопроводов сложной формы, а также подземных или подводных трубопроводов.

При использовании тонкостенного терморасширяющегося рукава практически не требуется подготовки внутренней поверхности трубопровода, достаточно проверки и обеспечения минимально необходимого сечения на всей длине трубы для беспрепятственного протаскивания рукава.

Таким образом, предложенное изобретение имеет следующие преимущества по сравнению с прототипом:

- высокая технологичность способа вследствие применения рукава для создания покрытия на внутренней поверхности трубы, диаметр которого может быть существенно меньше внутреннего диаметра трубы, что упрощает протягивание его через трубу практически любой длины;

- повышение качества покрытия за счет гарантированного плотного и гладкого (без складок) прилегания рукава к стенке трубы, что обеспечивается свойством памяти формы модифицированного полимерного рукава;

- расширение ассортимента труб для покрытия их внутренней поверхности, практически без ограничения их размеров;

- возможность использования способа на участках трубы любой сложности и профиля (температурные компенсаторы, угловые переходы, наличие сварных швов, стыковка разных по диаметру участков, наличие механических отложений, изменяющих диаметр и форму поперечного сечения и т.д.);

- отсутствие необходимости в сложном энергоемком оборудовании.

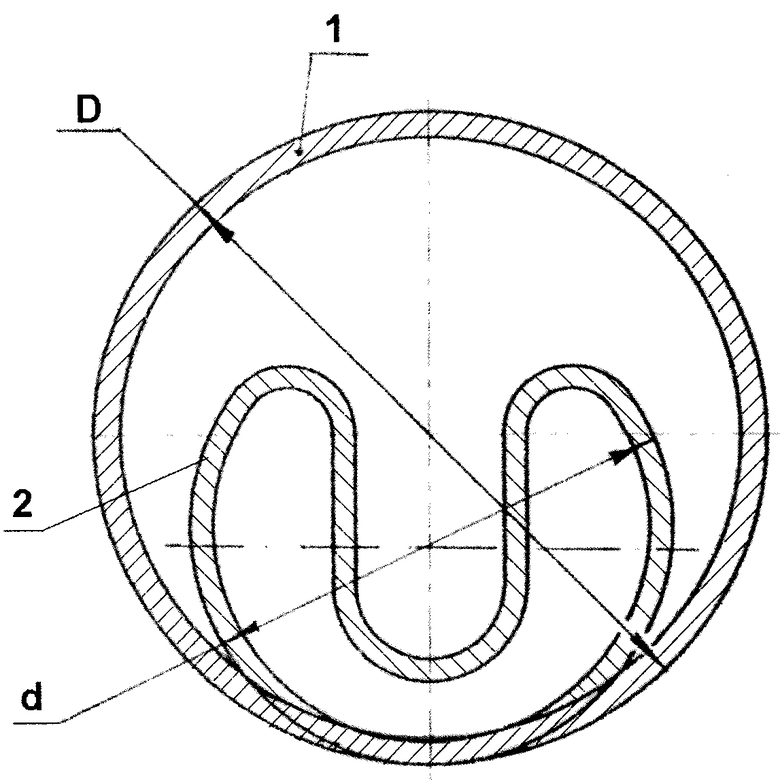

Предлагаемый способ поясняется чертежом, где изображено поперечное сечение полимерного рукава после вытяжки и уменьшения в диаметре, а также поперечное сечение деформированного рукава, имеющего U-образную форму, при этом изображения условно совмещены в одной фигуре для наглядного представления о степени уменьшения габаритных размеров поперечного сечения при деформации полимерного рукава 1 из круглого сечения с диаметром «D» в полимерный рукав 2 с U-образным поперечным сечением с максимальным габаритным размером «d».

Полимерный рукав из модифицированного термопластичного материала может быть получен следующим образом.

На одношнековом экструдере при температуре 140°С экструдируют рукав из полиэтилена высокого давления ПВД марки 10803-20, при этом изначально к гранулам полиэтилена добавили 5% винилтриметаксилана (упрощенная формула С2Н4Si(OR)3) для обеспечения в дальнейшем силановой модификации полимера. Полученный рукав с наружным диаметром 40,0 мм и толщиной 3,0 мм подвергают для завершения процесса модификации обработке в течение 5 часов в водяной ванне с температурой воды 95°С. Затем модифицированную химическим способом трубу-рукав пропускают через емкость с глицерином, нагретым до температуры 140°С, и с помощью тянущих роликов при скорости 1,0 м/мин и усилием 25 кгс протягивают разогретый рукав из емкости через калибрующее устройство меньшего диаметра, в котором происходит уменьшение диаметра рукава с одновременным увеличением его длины, при этом калибр охлаждается оборотным водоснабжением температурой 20°С и имеет отверстия по своей поверхности для обеспечения вакуумного прижатия стенки трубы к внутренней стенке калибра. При протягивании разогретого рукава происходит его вытяжка до достижения диаметра D=30 мм и ее осевого удлинения в 1,5-1,7 раз. Далее полученный растянутый рукав 1 протягивают через ванну охлаждения с температурой воды 20°С. Получаем терморасширяемый рукав 1 с наружным диаметром D=30 мм и толщиной стенки 2,0 мм, при этом рукав имеет способность «вспомнить» свои первоначальные размеры при нагреве до температуры 170°С. Таким образом, полученный рукав при нагреве до указанной температуры может увеличиться в диаметре до 40 см, уменьшаясь соответственно в длину в 1,5-1,7 раз. Большая вытяжка рукава для уменьшения его диаметра приведет к усложнению применения его для создания внутреннего покрытия на поверхности труб.

Для получения еще большего уменьшения габаритных размеров поперечного сечения рукава без дополнительного его удлинения при нагревании рукава 1 в емкости с глицерином и вытягивании до уменьшения диаметра до 30 см рукав сразу подают в профилирующий калибр U-образной формы, в котором он изменяет свою форму по форме калибра, при этом калибр охлаждается оборотным водоснабжением температурой 20°С и имеет отверстия по своей поверхности для обеспечения вакуумного прижатия стенки трубы к внутренней стенки калибра. При протягивании разогретого рукава через калибр происходит его U-профилирование (деформирование), при этом его наружный габаритный размер в поперечном сечении со значения D=30,0 мм изменяется до d=20 мм. Далее полученный растянутый и U-деформированный рукав протягивают через ванну охлаждения с температурой воды 20°С. Получаем терморасширяемую трубу-рукав с наружным диаметром d=20 мм, U-профилем и толщиной стенки 2,0 мм. При этом полученный рукав имеет способность «вспомнить» свои первоначальные размеры и форму при нагреве до температуры 170°С. Таким образом, рукав при нагреве до указанной температуры может увеличиться в диаметре в 2 раза при уменьшении его длины всего в 1,5-1,7 раз.

Примеры конкретного осуществления способа создания внутреннего покрытия в трубе.

Пример 1

На участке водоснабжения размером 20 метров с компенсатором, проложенного бесшовной металлической трубой наружным диаметром 36 мм и толщиной стенки 2,8 мм между запорной арматурой, проводят работу по защите внутренней поверхности указанной трубы с помощью терморасширяемого рукава с наружным диаметром d=20 мм, U-образным поперечным сечением и толщиной стенки 2,0 мм. Для допуска внутрь трубы отсоединяют запорную арматуру на обоих концах. Внутрь трубы пропускают упомянутый терморасширяемый рукав с использованием тросика длиной 32 метра. Тросик отсоединяют. Со стороны ввода конец рукава длиной 0,5 м выводится за пределы фланца трубы, нагревается теплогенератором или газовой горелкой и вручную или с помощью подходящих приспособлений отбортовывается на наружной поверхности фланца и закрепляется. Затем раструб теплогенератора вводят внутрь рукава и подают воздух температурой 160°С. Нагреваясь по всей длине, рукав стремится восстановить свою первоначальную форму (использование «эффекта памяти формы»), увеличиваясь при этом в диаметре за счет сокращения длины и превращения U-образной формы поперечного сечения в форму окружности. При окончательном разогреве, расширении и последующем охлаждении терморасширяемый рукав обеспечивает плотное соединение своей наружной стенкой с внутренней поверхностью металлической трубы за счет разницы диаметра: терморасширяемый рукав в расширенном при нагреве состоянии стремится к достижению размера наружного диаметра равным 40 мм, притом, что внутренний диаметр металлической трубы равен 36 мм. После окончания процесса формирования покрытия на внутренней поверхности трубы обрезают конец терморасширяемого рукава до длины 0,5 м на дальнем конце защищаемой трубы и проводят аналогичные работы по фиксации отбортованного рукава на наружной поверхности фланца трубы. Восстанавливают водоснабжение с помощью установки запорной арматуры и подачи давления.

Полученное таким способом износостойкое покрытие на внутренней поверхности трубы обеспечивает защиту трубы от воздействия транспортируемых горячей жидкости до температуры 120°С не менее 30 лет. Сам рукав способен сохранять работоспособность при давлении среды до 6 атм. За счет проводимой модификации износостойкость полиэтилена повышается в 30 раз в сравнении с обычным полиэтиленом высокого давления ПВД марки 10803-20. За счет образования отбортовки на участке фланцев исключается попадание жидкости в пространство между стенками металлической трубы и образованного покрытия из терморасширяемого рукава.

Пример 2

Футеровку прямой стальной насосно-компрессорной трубы НКТ ГОСТ 633-80 диаметром 89 мм, стенкой 6,5 мм, длиной 12,0 м производят терморасширяемым рукавом диаметром 45 мм и длиной 19 метров. При этом терморасширяемый рукав способен при нагреве до 150°С увеличиться в диаметре до 95 мм. Внутрь трубы пропускается терморасширяемый рукав. Со стороны ввода конец рукава длиной 0,3 м выводится за пределы трубы, нагревается теплогенератором до температуры 150°С, закрепляется способом выворачивания и накладкой съемного бандажного кольца (с помощью специального приспособления). Затем воздух от теплогенератора подают внутрь терморасширяемого рукава. За счет «эффекта памяти формы» рукав, нагреваясь по всей длине, восстанавливает свою первоначальную форму, стремясь увеличиться в диаметре до 95 мм за счет сокращения длины и изменения U-образной формы в форму окружности. При полном разогреве, расширении и последующем охлаждении терморасширяемый рукав обеспечит плотное сопряжение своей наружной стенки с внутренней поверхностью металлической трубы за счет разницы диаметра рукава в расширенном состоянии - 95 мм - и внутренним диаметром металлической трубы - 76 мм. Отсоединяется теплогенератор. Удаляется невостребованный участок рукава на конце насосно-компрессорной трубы.

Полученное таким способом полимерное покрытие на внутренней поверхности насосно-компрессорной трубы способно обеспечить защиту трубы от воздействия транспортируемых нефти при температуре до 120°C, увеличивает пропускную способность на 15% по отношению к стальной поверхности, обеспечивает антикоррозионную стойкость поверхности в течение 30 лет.

Пример 3

Футеровку сложного технологического стального узла диаметром 42 мм, стенкой 3,0 мм, длиной 5,5 м производят терморасширяемым рукавом диаметром 16 мм и длиной 20 метров. При этом рукав способен при нагреве увеличиться в диаметре до 48 мм (коэффициент расширения =3 за счет растяжения и профилирования трубы при изготовлении). Внутрь стальной трубы пропускается указанный рукав. Со стороны ввода конец рукава нагревается техническим феном до температуры 150°С, закрепляется способом вставки в стальную трубу конуса с отверстием. Затем воздух от теплогенератора подают внутрь терморасширяемого рукава через конус с отверстием. За счет расширения рукав, нагреваясь по всей длине, восстанавливает свою первоначальную форму благодаря свойству «памяти формы» путем увеличения в диаметре, сокращения длины и преобразования U-образной формы поперечного сечения в форму окружности. При окончательном разогреве, расширении и последующем охлаждении рукав обеспечит плотное соприкосновение своей наружной стенки с внутренней поверхностью стальной трубы за счет разницы между внутренним диаметром металлической трубы - 38 мм и наружным диаметром рукава, до которого он способен расшириться при нагреве - 52 мм. Отсоединяется теплогенератор. Удаляется невостребованный участок рукава на конце стальной трубы ножом после окончательного формирования покрытия.

Полученное таким способом полимерное покрытие на внутренней поверхности стальной технологической трубы способно обеспечить защиту трубы от воздействия транспортируемой химической жидкости при температуре до 120°С, а также антикоррозионную стойкость поверхности в течение 30 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОРАСШИРЯЕМОГО РУКАВА ИЗ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА (ВАРИАНТЫ) | 2008 |

|

RU2385228C2 |

| РАСШИРЯЕМЫЙ ПОЛИМЕРНЫЙ РУКАВ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2012 |

|

RU2548302C2 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ЗАЩИТНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 1993 |

|

RU2028210C1 |

| Устройство для изоляции зон осложнения труб перекрыватель интеллектуальный полимерный | 2019 |

|

RU2724164C1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ | 2019 |

|

RU2717271C1 |

| СПОСОБ МОНТАЖА НОВОЙ ТРУБЫ ВНУТРИ СУЩЕСТВУЮЩЕГО ТРУБОПРОВОДА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ УСТРАНЕНИЯ ОТРЕЗА НОВОЙ ТРУБЫ | 1989 |

|

RU2025635C1 |

| СЛОИСТЫЙ ПЛОСКОСЛОЖЕННЫЙ И СПОСОБНЫЙ ТРАНСФОРМИРОВАТЬСЯ В ЦИЛИНДР РУКАВ | 2001 |

|

RU2234025C2 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1993 |

|

RU2037734C1 |

| СПОСОБ ОБЛИЦОВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПОЛИМЕРНЫМ РУКАВОМ | 2010 |

|

RU2424116C1 |

| МЕТОД САНАЦИИ ТРУБОПРОВОДА | 2019 |

|

RU2744676C2 |

Изобретение относится к способу создания износостойкого полимерного покрытия на внутренней поверхности трубы. Способ включает введение в полость трубы рукава из модифицированного термопластичного полимера и его нагрев. Габаритные размеры указанного полимерного рукава в поперечном сечении, по крайней мере, на 10% меньше внутреннего диаметра трубы. При этом рукав при нагреве способен увеличиться в диаметре до размера, по крайней мере, на 10% превышающего внутренний диаметр трубы. Достигаемый при этом технический результат заключается в упрощении способа формирования покрытия на внутренней поверхности трубы, в повышении качества покрытия и снижении энергоемкости способа. 4 з.п. ф-лы, 1 ил.

1. Способ создания износостойкого полимерного покрытия на внутренней поверхности трубы, включающий введение в полость трубы рукава из модифицированного термопластичного полимера и его нагрев, отличающийся тем, что габаритные размеры указанного рукава в поперечном сечении, по крайней мере, на 10% меньше внутреннего диаметра трубы, при этом рукав при нагреве способен увеличиться в диаметре до размера, по крайней мере, на 10% превышающего внутренний диаметр трубы.

2. Способ по п.1, отличающийся тем, что рукав предварительно деформирован в поперечном сечении так, что его габаритные размеры в поперечном сечении меньше внутреннего диаметра трубы до 3-кратного значения, при этом в процессе нагрева рукав принимает цилиндрическую форму и увеличивается в диаметре.

3. Способ по п.2, отличающийся тем, что деформированный рукав имеет в поперечном сечении U-образную форму.

4. Способ по п.1, отличающийся тем, что нагрев осуществляют горячей газообразной или жидкой средой, подаваемой во внутреннее пространство полимерного рукава, введенного в трубу.

5. Способ по п.1 или 4, отличающийся тем, что рукав нагревают до температуры 100-170°С.

| САМОСАТСКИЙ Н.Н | |||

| Полиэтилен, способы переработки | |||

| - Киев: Техника, 1968, с.220-221 | |||

| МУЛИН Ю.А., ПАНШИН Ю.А., БУГОРКОВА Н.А., ЯВЗИНА Н.Е | |||

| Защитные покрытия и футеровки на основе термопластов | |||

| - Ленинград: Химия, 1984, с.52-57 | |||

| US 6098665 А, 08.08.2000 | |||

| Способ получения теплоизоляционно-конструктивного материала из вспученного вермикулита | 1988 |

|

SU1601089A1 |

| Способ футерования труб полимерными материалами | 1971 |

|

SU439118A1 |

| ПНЕВМОУСИЛИТЕЛЬ | 0 |

|

SU205395A1 |

| Способ выделения интервала негерметичности колонны в скважине | 1984 |

|

SU1183668A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2005 |

|

RU2287390C1 |

Авторы

Даты

2009-09-27—Публикация

2007-12-10—Подача