Изобретение относится к измерительной технике и может быть использовано для измерения давлений в агрегатах ЖРД в условиях воздействия повышенных виброускорений и повышенных температур.

Известен датчик давления, предназначенный для измерения давления в агрегатах ЖРД в условиях воздействия повышенных виброускорений, содержащий установленные в корпусе цилиндрическую контактную колодку с основанием и чувствительный элемент в виде жесткозащемленной мембраны и тензочувствительной схемой, плоские выводные проводники которой частично расположены на поверхности чувствительного элемента и частично расположены в пазах, выполненных на периферийной части основания контактной колодки по его радиусу и продолженных на боковой поверхности колодки по ее образующей [1].

Известен способ изготовления датчика давления, заключающийся в обработке и полировании поверхности упругого элемента, нанесении на него диэлектрического слоя, формировании на нем тензочувствительной схемы с контактными площадками, присоединении контактной колодки к упругому элементу и присоединении выводных проводников к контактным площадкам и контактам колодки [1].

Недостатком известной конструкции датчика давления является влияние контактной колодки на метрологические характеристики датчиков вследствие непосредственного расположения и жесткого закрепления контактной колодки, жестко связанной с корпусом, на поверхности мембраны упругого элемента. В этом случае механические напряжения при воздействии виброускорений, термические и другие напряжения, возникающие в корпусе, передаются через контактную колодку на мембрану упругого элемента и изменяют ее характеристики.

Недостатком известного способа изготовления является невозможность изготовления с достаточно высоким уровнем технологичности датчика давления, надежно работающего в условиях воздействия широкого диапазона температур и повышенных виброускорений.

Наиболее близким к предлагаемому техническому решению является датчик давления, содержащий корпус, упругий элемент в виде жесткозащемленной мембраны с опорным основанием, на которой сформирован диэлектрический слой с тензочувствительной схемой и контактными площадками, цилиндрическую контактную колодку, контакты которой размещены на ее периферии перпендикулярно поверхности упругого элемента и частично расположенные на поверхности контактных площадок и диэлектрика упругого элемента плоские выводные проводники, соединяющие контактные площадки с контактами колодки [2].

Наиболее близким к предлагаемому техническому решению является также способ изготовления датчика давления, заключающийся в обработке и полировании поверхности упругого элемента, нанесения на него диэлектрического слоя, формирования на нем тензочувствительной схемы с контактными площадками, присоединении контактной колодки к опорному основанию упругого элемента и присоединении выводных проводников к контактным площадкам и контактам колодки [2].

Недостатком известного датчика давления является незначительная виброустойчивость. Это объясняется тем, что при воздействии на датчик давления в процессе его эксплуатации виброускорений, превышающих 45000 м/с2 происходит разрушение плоских выводных проводников вследствие наличия свободного висящей части значительной длины проводников, расположенных в различных поверхностях. Другим недостатком известной конструкции является также невысокий уровень технологичности связанный с тем, что присоединение выводных проводников к контактам колодки проводится в плоскостях, отличных от плоскости присоединения выводных проводников к контактным площадкам упругого элемента. В связи с этим, при изготовлении известных датчиков давления предварительно присоединяют выводные проводники к контактным площадкам упругого элемента, а потом присоединяют контактную колодку к опорному основанию упругого элемента и присоединяют выводные проводники к контактам колодки. Поэтому в случае повреждения выводного проводника для его замены требуется предварительный демонтаж колодки.

Недостатком известного способа изготовления является невозможность изготовления датчика давления, надежно работающего в условиях воздействия виброускорений выше 45000 м/с2. Недостатком известного способа изготовления является невысокий уровень технологичности.

Целью изобретения является повышение виброустойчивости за счет уменьшения длины выводных проводников и оптимального их расположения, а также за счет оптимизации конструкции датчика в целом.

Целью изобретения является также повышение технологичности изготовления за счет возможности присоединения выводных проводников к контактным площадкам упругого элемента и контактам колодки в одной плоскости и оптимального расположения контактов колодки.

Для достижения этой цели усовершенствуется известный датчик давления, содержащий упругий элемент в виде жесткозащемленной мембраны с опорным основанием, на которой сформирован диэлектрический слой с тензочувствительной схемой и контактными площадками, цилиндрическую контактную колодку, контакты которой размещены на ее периферии, и частично расположенные на поверхности контактных площадок и диэлектрика плоские выводные проводники, соединяющие контактные площадки и контакты колодки.

Для повышения технологичности усовершенствуется также известный способ изготовления датчика давления, заключающийся в обработке и полировке поверхности упругого элемента, нанесении на него диэлектрического слоя, формировании на нем тензочувствительной схемы с контактными площадками, присоединении контактной колодки к опорному основанию упругого элемента и присоединении выводных проводников к контактным площадкам и контактам колодки.

Отличительными признаками предлагаемого датчика давления, является то, что в нем контактная колодка выполнена в виде цилиндрической втулки с фланцем, герметично соединенным по периферии с крышкой в виде колпачка, при этом втулка расположена соосно упругой мембране и герметично соединена свободным торцем, с опорным основанием мембраны, а поверхность фланца и торцы контактов расположены в одной плоскости, причем на поверхности фланца расположен диэлектрик, толщина которого равна толщине диэлектрического слоя мембраны, в диэлектрике выполнены окна, размеры которых больше диаметра контактов, но меньше диаметра изолятора контакта, а плоские выводные проводники частично расположены на поверхности диэлектрика фланца, частично над зазором между колодкой и упругим элементом и закреплены на торцах контактов.

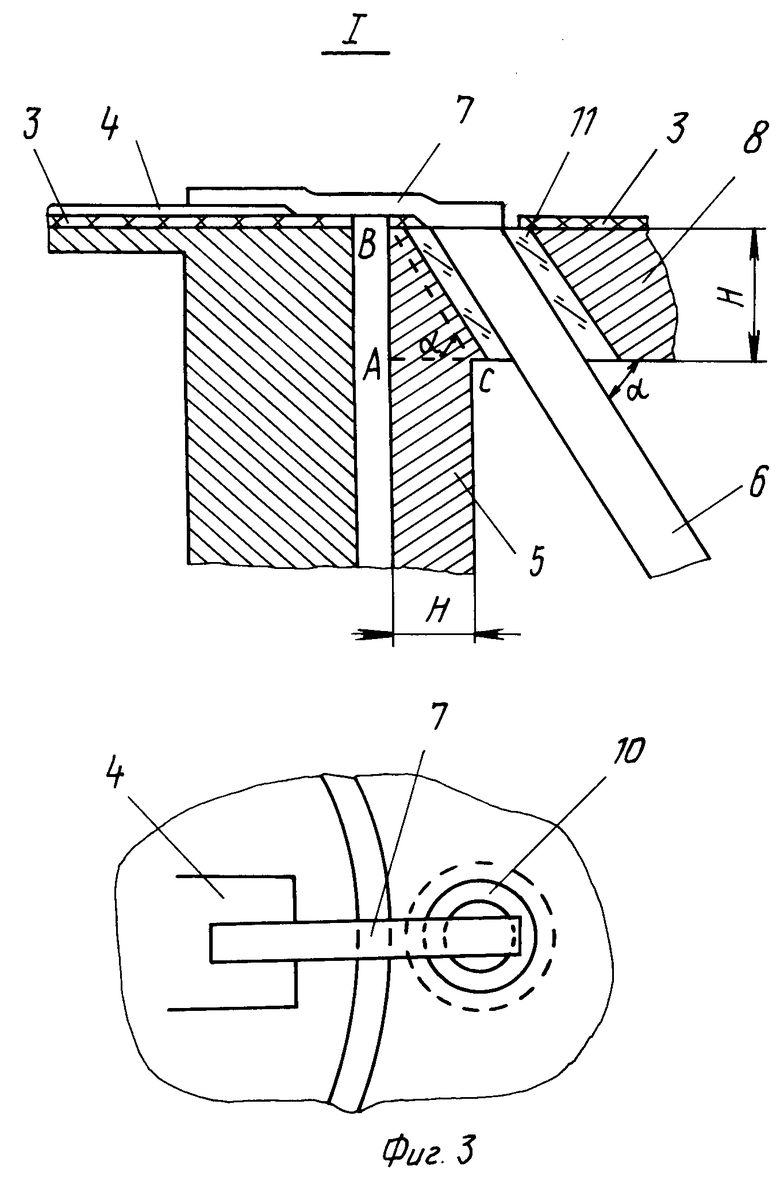

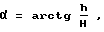

Отличием предлагаемого датчика давления, является также то, что в нем контакты колодки могут быть расположены по образующим конической поверхности под острым углом α к поверхности фланца, определенном по соотношению

α = arctg  где α - угол между контактом и поверхностью фланца;

где α - угол между контактом и поверхностью фланца;

h - толщина фланца;

Н - толщина цилиндрической втулки колодки, причем ось симметрии конической поверхности совпадает с продольной осью упругого элемента, а вершина расположена со стороны, противоположной расположению опорного основания упругого элемента.

Отличительными признаками предлагаемого датчика давления, является также то, что в нем к опорному основанию жестко присоединена накидная гайка, на одной из граней которой сформирован прилив, в котором выполнены два соединяющихся между собой канала, причем, один из каналов расположен параллельно продольной оси упругого элемента, а другой - перпендикулярно этой же оси, проводники расположены на торце накидной гайкой и в каналах, а торец накидной гайки закрыт крышкой и полость между крышкой и торцом накидной гайки, а также каналы залиты связующим материалом.

Отличительными признаками предлагаемого способа изготовления датчика давления является то, что до обработки и полировки упругого элемента присоединяют к его опорному основанию контактную колодку с фланцем после чего проводят совместно обработку и полировку поверхности упругого элемента и поверхности фланца колодки наносят на поверхность упругого элемента и поверхность фланца колодки диэлектрик одновременно в едином цикле, причем формирование окон в диэлектрике проводят одновременно с нанесением диэлектрика.

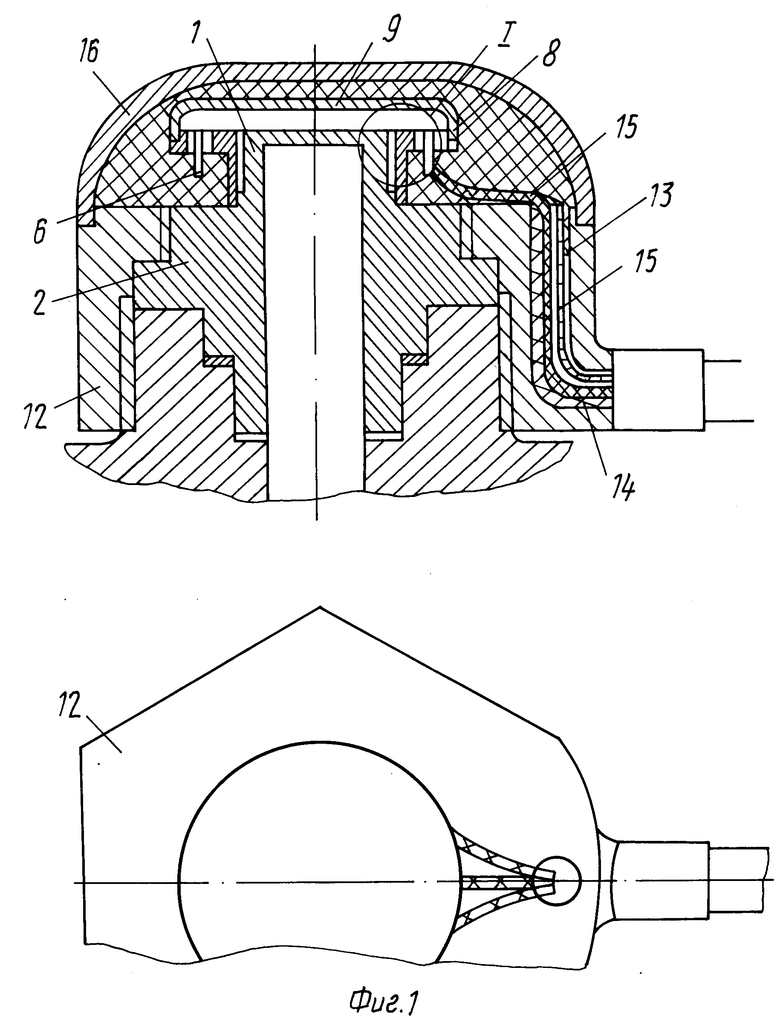

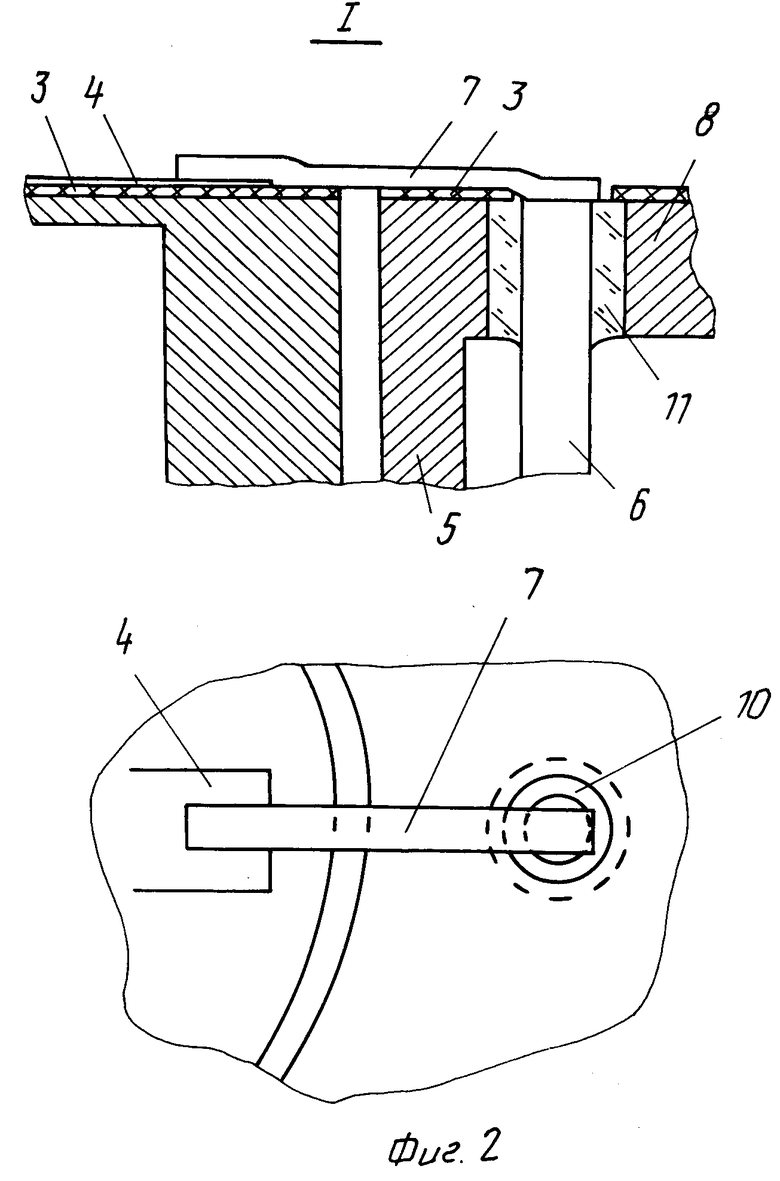

На фиг. 1 изображен предлагаемый датчик давления в двух проекциях; на фиг.2 - узел I в двух проекциях; на фиг.3 - узел I по п.2 формулы.

Датчик содержит упругий элемент 1 в виде жесткозащемленной мембраны с опорным основанием 2, на которой сформирован диэлектрический слой 3 с тензочувствительной схемой и контактными площадками 4 (см.фиг.2). Цилиндрическая контактная колодка 5, контакты 6 которой размещены на ее периферии, расположена соосно упругому элементу. Плоские выводные проводники 7, соединяющие контактные площадки упругого элемента и контакты колодки частично расположены на поверхности контактных площадок и диэлектрика упругого элемента.

Контактная колодка выполнена в виде втулки с фланцем 8, герметично соединены по периферии с крышкой 9 в виде колпачка. Втулка, расположена соосно упругому элементу, и герметично соединена свободным торцом, противоположным фланцу с опорным основанием 2 упругого элемента.

Поверхность фланца 8 и торцы контактов 6 расположены в одной плоскости с упругим элементом. Поверхность фланца покрыты диэлектриком, толщина которого равна толщине диэлектрического слоя упругого элемента. На диэлектрике в области торцов контактов выполнены окна 10, размеры которых превышают диаметр контакта, но не превышают диаметр изолятора 11 контакта.

Плоские выводные проводники 7 частично расположены на поверхности диэлектрика фланца, частично над зазором между колодкой и упругим элементом и закреплены на торцах контактов. На фиг.3 изображен фрагмент конструкции датчика по п.2 формулы контакты гермоколодки расположены по образующим условной конической поверхности под острым углом к поверхности фланца. Ось симметрии конической поверхности совпадает с продольной осью упругого элемента, а вершина расположена со стороны противоположной расположению опорного основания упругого элемента. К опорному основанию жестко присоединена, например, при помощи резьбы накидная гайка 12, на одной из граней которой сформирован прилив, в котором выполнены два соединяющихся между собой канала (см.фиг.1) причем, один из каналов, а именно канал 13, расположен параллельно продольной оси упругого элемента, а другой канал 14 расположен перпендикулярно продольной этой же оси. Проводники 15, соединяющие контакты гермоколодки с выходом датчика, расположены на торце накидной гайки и в каналах. Торец накидной гайки закрыт крышкой 16. Полость между крышкой 16 и торцом накидной гайки, а также каналы 13, 14 залиты связующим материалом, например эпоксидным компаундом ВК-19.

Заявляемый способ изготовления реализуется следующим образом.

Гермоколодку с контактами, но с необработанным фланцем (с необходимым припуском) присоединяют, например при помощи аргонодуговой сварки, к опорному основанию упругого элемента (с необходимым припуском на обработку и полировку мембраны и фланца). Проводят обработку, например, шлифованием мембраны упругого элемента и фланца гермоколодки одновременно в едином цикле. Наносят, например, термическим испарением в вакууме, на поверхность упругого элемента и поверхность фланца гермоколодки диэлектрик, например, окись алюминия, одновременно в едином цикле. Формирование окон в диэлектрике проводят одновременно с нанесением диэлектрика, например за счет установки в месте формирования окон непрозрачных для потока диэлектрических частей экранов.

Датчик давления работает следующим образом.

Под воздействием измеряемого давления в жесткозащемленной мембране возникают поверхностные радиальные и тангенциальные деформации, которые воспринимаются и преобразуются в относительные изменения сопротивлений тензочувствительной схемой. Выходной сигнал через плоские выводные проводники подается на контакты гермоколодки и далее при помощи проводов - на выход датчика. При воздействии виброускорений на датчик в процессе эксплуатации все элементы датчика также подвергнутся этому воздействию. Максимальные суммарные напряжения в выводных проводниках, обусловленные совместным воздействием остаточных деформаций при монтаже и виброускорений в предлагаемой конструкции уменьшены за счет исключения статических деформаций из-за отсутствия деформации плоских выводных проводников в процессе монтажа. Поэтому виброустойчивость выводных проводников в заявляемой конструкции будет повышена. Кроме того виброустойчивость выводных проводников в заявляемой конструкции повышается за счет уменьшения длины выводных проводников и дополнительного ограничения их виброперемещения перпендикулярно поверхности упругого элемента. Повышение виброустойчивости конструкции датчика в целом осуществляется за счет совокупности конструктивных элементов, позволяющих приблизить кабельный ввод непосредственно к месту присоединения датчика к изделию.

Контакты гермоколодки расположены по образующим конической поверхности под острым углом к поверхности фланца, так как, только в этом случае появляются максимальные удобства в монтаже плоских выводных проводников и проводов на контакты гермоколодки. Для обоснования выбора величины угла между контактом колодки и поверхностью фланца рассмотрим фиг.3. Условно образуя треугольник АВС, можно отметить, что угол АСВ равен углу α . Из треугольника видно, что arctg =  . Если угол выбрать больше величины по заявляемому соотношению, то уменьшение длины плоских выводных проводников будет незначительно. Если угол выбрать меньше величины по заявляемому соотношению, то возникнут неоправданные трудности при изготовлении гермоколодки и присоединении проводов к ее контактам.

. Если угол выбрать больше величины по заявляемому соотношению, то уменьшение длины плоских выводных проводников будет незначительно. Если угол выбрать меньше величины по заявляемому соотношению, то возникнут неоправданные трудности при изготовлении гермоколодки и присоединении проводов к ее контактам.

Выполнение накидной гайки в соответствии с заявляемым решением позволяет максимально приблизить кабельный ввод к изделию, что устраняет влияние консоли, образующейся в случае удаления кабельного ввода от изделия. Выполнение других элементов конструкции в соответствии с заявляемым решением преследует цель максимально повысить виброустойчивость конструкции.

Присоединение гермоколодки к опорному основанию упругого элемента до обработки и полировки позволяет выбрать и устранить возможные неточности изготовления и допусковые отклонения размеров упругого элемента и колодки. Последующая одновременная обработка в едином цикле поверхности упругого элемента и колодки позволяет выполнить их поверхности в одной плоскости. Нанесение на поверхность упругого элемента и поверхность фланца одновременно в одном цикле диэлектрика позволяет выполнить поверхности диэлектриков на этих деталях точно на одном уровне. Одновременно формирование окон вместе с нанесением диэлектрика позволяет точно выполнять взаимное расположение окон в диэлектрике и торцов контактов колодки.

Технико-экономическим преимуществом предлагаемого датчика давления, является то, что виброустойчивость предлагаемого датчика более чем в 1,5 раза выше, чем у известного. При испытаниях предлагаемой конструкции датчика давления с использованием в качестве плоских выводных проводников полос из золота 3 л 999,9, шириной 200 мкм, толщиной 40 мкм и длиной 1,5 мм в составе изделия отмечена их работоспособность при воздействии максимально достижимых виброускорений 70000 м/м2. Датчики давления Вт 212А, изготовленные в соответствии с прототипом с использованием в качестве плоских выводных проводников таких же золотых полос, длиной 3 мм, выдерживают воздействие виброускорений не более 45000 м/с2.

Повышение виброустойчивости в заявляемой конструкции достигнуто за счет уменьшения длины плоских выводных проводников, изменения их конфигурации и оптимизации их расположения. Повышение виброустойчивости достигнуто также за счет исключения возникновения статических напряжений в плоских выводных проводниках при их монтаже. Кроме того, повышение виброустойчивости заявляемой конструкции достигнуто за счет оптимизации конструкции контактной колодки, накидной гайки и датчика в совокупности своих элементов. Другим преимуществом предлагаемой конструкции является повышение технологичности, связанное с тем, что конструкция позволяет проводить присоединение плоских выводных проводников к контактным площадкам тензосхемы и контактам колодок в одной плоскости. Технологичность повышается за счет увеличения площади торца контакта колодки при выполнении его под углом в соответствии с заявляемым соотношением. Кроме того, технологичность повышается за счет возможности исправления брака в процессе изготовления без демонтажа колодки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2095772C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2034250C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1984 |

|

RU2026536C1 |

| Датчик давления и способ его изготовления | 1990 |

|

SU1717978A1 |

| ТОНКОПЛЕНОЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2007 |

|

RU2344389C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1985 |

|

RU2043609C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2041451C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1986 |

|

RU2041453C1 |

| ДАТЧИК ДАВЛЕНИЯ С ВИБРОУСТОЙЧИВОЙ НАНО- И МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ | 2010 |

|

RU2432556C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1987 |

|

RU2041454C1 |

Использование: в технике измерения давления в условиях воздействия на датчик давления повышенных виброускорений и температур. Сущность изобретения: для повышения виброустойчивости в тензорезисторный датчик давления, содержащий мембрану с диэлектрическим слоем и опорным основанием, выходные проводники и контактную колодку с контактами, последняя выполнена в виде втулки с фланцем, герметично соединенным по периферии с крышкой. Колодка расположена соосно мембране и жестко соединена торцем с опорным основанием. Поверхность фланца и торцы контактов расположены в одной плоскости, а на поверхности фланца расположен слой диэлектрика, в котором выполнены окна. Плоские выходные проводники соединяют контактные площадки и торцы контактов. В датчике контакты колодки могут быть расположены по образующей конической поверхности под углом к поверхности фланца, определяемым из определенного соотношения. Датчик может быть снабжен накидной гайкой, соединенной с опорным основанием. На гайке закреплена крышка с образованием полости между ними, которая заполнена герметиком. Каналы также залиты герметиком. Для повышения технологичности изготовления датчика предлагается предварительно до механической обработки мембраны присоединять к опорному основанию контактную колодку с фланцем, после чего обрабатывать совместно мембрану и фланец колодки, а затем в едином цикле наносить на них слой диэлектрика и формировать окна под контакты. 2 с. и 2 з.п. ф-лы, 3 ил.

ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КУЛАЧКОВЫЙ КОНТРОЛЛЕР | 1966 |

|

SU224729A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-27—Публикация

1988-08-01—Подача