Изобретение относится к строительной технике, предназначено для помола мягкого сырья (глины, мела и т.д.), дезинтеграции сырья с агрегированными частицами (например золы ТЭЦ) и может также найти применение для скоростного приготовления сухих, влажных и жидких сырьевых смесей, в особенности быстросхватывающихся (например гипсовых) или трудносмешивающихся (например эмульсионных).

Известно устройство для измельчения, содержащее кожух, два ротора в виде корзин, установленных консольно на осях с возможностью противоположного вращения, а также загрузочный и разгрузочный узлы [1] Это устройство ненадежно в работе из-за поломок бил при попадании в него твердых включений и неэкономично вследствие значительных затрат энергии на трение многочисленных кольцевых потоков воздуха, вращающихся во взаимно противоположных направлениях, а также затрат энергии на лобовые соударения частиц, вызывающие упругие деформации сжатия без разрушения частиц. Кроме того, из-за консольного характера роторов и большого числа болтовых соединений необходимы частые балансировки.

Известна также центробежная мельница, имеющая два консольных ротора, разделенных неподвижным кольцом. Роторы выполнены в форме конических чаш с внутренними гребнями, обеспечивающими захват и раскручивание сырья [2] Устройство из-за консольного характера роторов и наличия двух приводов имеет большие габариты и вес, а также излишние затраты энергии на преодоление трения противоположно вращающихся потоков воздуха.

Наиболее близкой по совокупности конструктивных признаков к заявленному устройству является мельница с непрерывным выводом продукта, принятая в качестве прототипа. Мельница содержит кожух, в котором расположен ротор с симметричными наружными гребнями, параллельными образующей ротора с перфорацией в виде щелей, загрузочный и разгрузочный узлы. Ротор установлен на подшипники с помощью оси, соединенной с приводом, и полой цапфы, через которую введен загрузочный патрубок. Каждая щель располагается перед наружным гребнем по ходу возможного вращения ротора. По гребням ротора установлено сито. Кожух имеет цилиндрическую форму в верхней части с дальнейшим переходом в радиальный разгрузочный патрубок в виде трапециевидной воронки [3]

Измельчение сырья в этом устройстве происходит за счет истирающего и ударного действия мелющих шаров при медленном (0,2-0,6 с-1) вращении ротора. Размолотый продукт через перфорации поступает на сито и просеивается. Крупная фракция продукта при подъеме каждой секции в зенит пересыпается через перфорации в барабан ротора, а готовый продукт по обе стороны от ротора пересыпается в разгрузочный патрубок. Внутренняя поверхность кожуха, наружные гребни и щели ротора выполняют либо ограждающие, либо продуктопроводящие функции и не участвуют в процессе измельчения, что снижает эффективную площадь рабочих органов.

Указанное устройство имеет низкое быстродействие, оцениваемое временем прохождения единичного объема сырья через тракт устройства от загрузочного до разгрузочного патрубка, составляющее даже для условий переработки мягкого (по шкале Мооса) сырья от нескольких часов до десятков часов. Сочетание тихоходности, слаборазвитой площади рабочих органов и малоэффективного их воздействия на измельчаемые частицы сырья снижает производительность устройства, повышает удельный расход энергии и металлоемкость, что усугубляется в еще большей мере низкой пропускной способностью сит, их забиванием продуктом и быстром износом сетки. При работе устройства создаются сильный шум и вибрации. Кроме того, устройство не обладает универсальностью, в частности оно не может применяться для переработки полусухого и влажного сырья, для изготовления быстросхватывающихся, например гипсовых, растворов, приготовления мастик и эмульсий, содержащих несмешивающиеся компоненты и т.д.

Цель изобретения повысить быстродействие, производительность и универсальность устройства.

Указанная цель достигается тем, что в устройстве, содержащем кожух, в котором расположен ротор с симметричными наружными гребнями, параллельными образующей ротора и перфорацией в виде щелей, а также загрузочный и разгрузочный узлы, ротор выполнен в виде стакана с направленной во внутрь ступицей, объединенной заодно с днищем стакана и содержит дополнительно внутренние гребни. Щели образованы передними кромками внутренних и задними кромками наружных гребней и имеют расширение в радиальном направлении. Ротор закреплен на дополнительном валу, установленном в подшипниках. Внутри кожуха смонтированы струеотражательные элементы, расположенные параллельно оси или образующей ротора по кривой, соосной ротору. Загрузочный узел установлен в отверстии торцовой стенки кожуха.

Для повышения технологичности изготовления и улучшения условий удаления неизмельчаемых включений стакан ротора может быть выполнен с конусностью, определяемой литейно изготовленными уклонами или назначаемой по технологическим условиям, например, с учетом динамического угла естественного откоса сырья. С целью упрощения конструкции отверстие в торцевой стенке кожуха может быть выполнено несоосно с ротором, преимущественно в верхней части стенки. Для переработки неналипающего сырья (например зернистого или жидкого) кожух может иметь цилиндрическую форму, а разгрузочный патрубок расположен тангенциально. Для упрощения конструкции струеотражательные элементы могут выполняться виде гребней на внутренней поверхности кожуха. Для переработки кускового сырья, в том числе с неизмельчаемыми включениями, загрузочный узел может быть выполнен в форме стакана, в верхней зоне которого присоединен загрузочный патрубок, а в нижней люк с ручным или электромагнитным приводом. Для предварительного дробления сырья и более равномерного его распределения на валу может быть дополнительно смонтирован рыхлитель, например, червячно-лопастного типа. Для защиты кожуха от налипания сырья струеотражательные элементы могут быть выполнены в виде стержневых бил, шарнирно установленных в торцовых стенках кожуха. С целью повышения КПД за счет использования энергии скоростного потока готового продукта и повышения интенсивности переработки сырья, может быть установлен дополнительный ротор на дополнительном валу, параллельном основному. Для организации зон интенсивного самоизмельчения на входе в разгрузочный патрубок может быть смонтирован отражатель, поверхности которого в поперечном сечении являются облегающими по отношению к близлежащим поверхностям роторов и разгрузочного патрубка. Для повышения производительности может быть на валу смонтирован дополнительный ротор. Загрузочный узел имеет форму кольца, в верхней зоне которого присоединен загрузочный патрубок, а в нижней люк с ручным или электромагнитным приводом открывания.

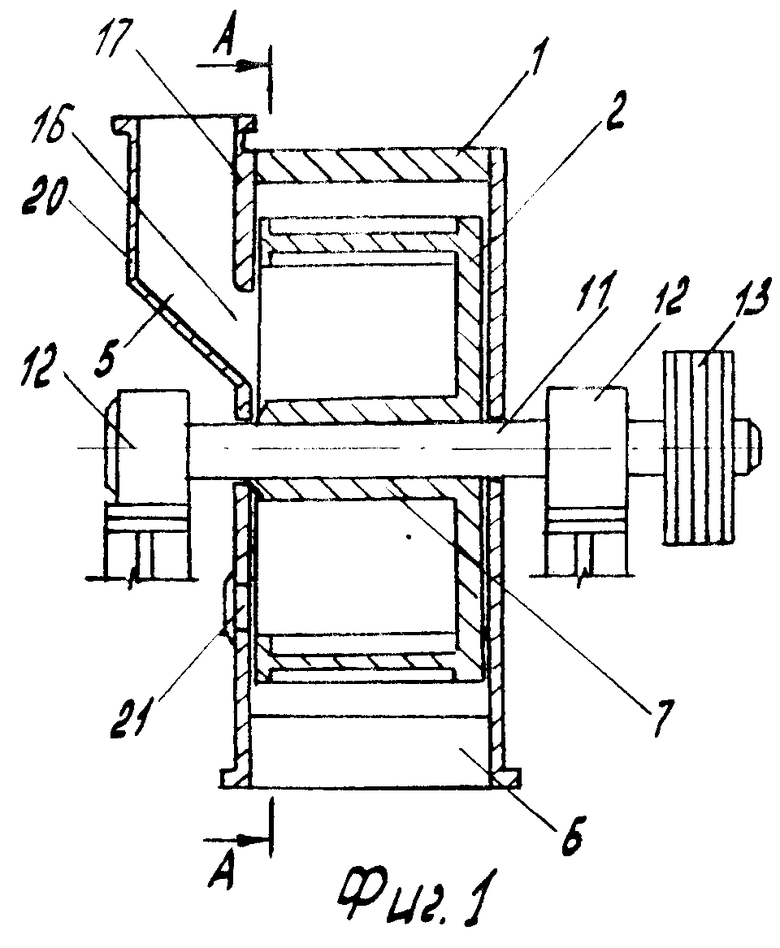

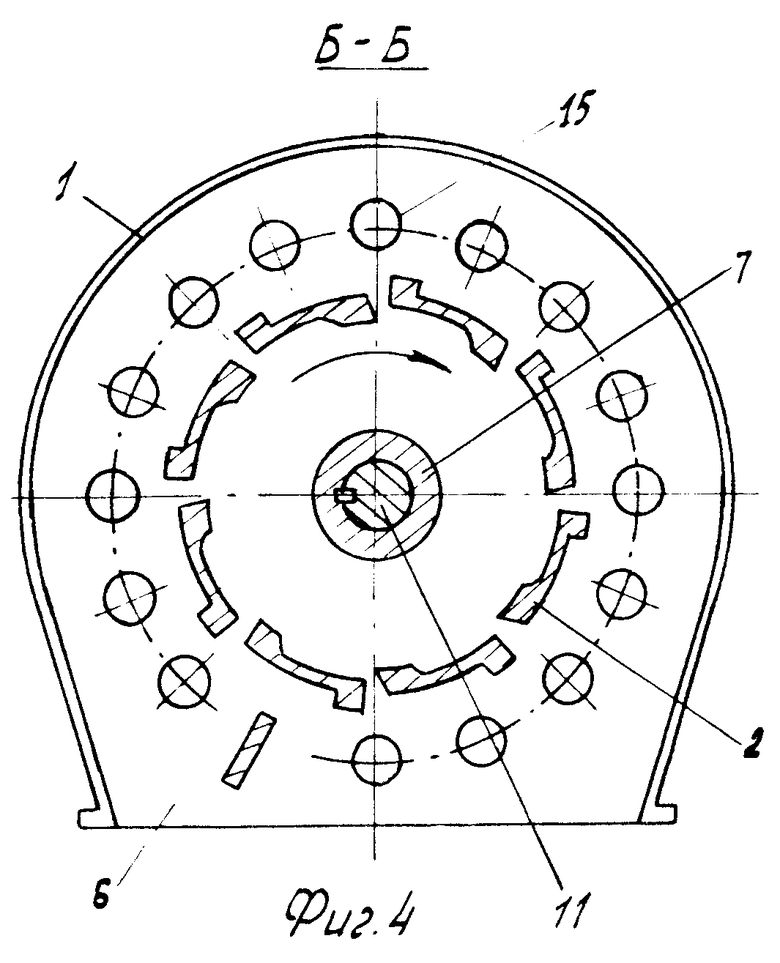

На фиг. 1 изображено устройство для измельчения, продольный разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 пример выполнения устройства с комплектацией загрузочного узла стаканом, кожуха билами и вала рыхлителем; на фиг. 4 разрез Б-Б на фиг. 3; на фиг. 5 пример выполнения устройства с двумя роторами на двух валах; на фиг. 6 то же, с двумя роторами на одном валу.

Устройство содержит кожух 1, в котором расположен ротор 2 с симметричными наружными гребнями 3 и перфорацией в виде щелей 4, загрузочный 5 и разгрузочный 6 узлы. Ротор 2 выполнен в виде стакана с направленной вовнутрь ступицей 7, содержит дополнительно внутренние гребни 8. Щели 4 образованы передними кромками 9 внутренних гребней 8 и задними кромками 10 наружных гребней 3 и имеют расширение в радиальном направлении. Ротор 2 закреплен на валу 11, установленном в подшипниках 12 и соединенном с приводом клиноременной передачей 13. Внутри кожуха 1 смонтированы струеотражательные элементы, например, в виде гребней 14 на его внутренней поверхности или в виде стержневых бил 15, расположенные параллельно образующей ротора 2 или его оси и по кривой, соосной ротору 2. Загрузочный узел 5 присоединен к кромкам отверстия 16 в торцовой стенке 17 кожуха 1 со стороны открытой части стакана ротора 2.

Стакан ротора 2 может быть выполнен с конусностью под углом α. Отверстие 16 в кожухе 1 может быть выполнено несоосно ротору 2. Возможно выполнение кожуха 1 цилиндрическим, а разгрузочного узла 6 в виде тангенциального патрубка 18. Для переработки кускового сырья загрузочный узел 5 может быть выполнен в форме стакана 19, в верхней зоне которого присоединен загрузочный патрубок 20, а в нижней люк 21 с ручным или электромагнитным приводом. На валу 11 может быть установлен дополнительно рыхлитель 22, например, червячно-лопастного типа. Кроме ротора 2 устройство может содержать дополнительный ротор 23, установленный на дополнительном валу 24, параллельном основному валу 11 с возможностью их противоположно направленного вращения под объединенным кожухом 1 и 25 с вырождением геометрии двух встречно направленных тангенциальных патрубков 18 в патрубке 26, нормальный к линии, соединяющей центры валов 11 и 24. Может быть смонтирован дополнительно отражатель 27, поверхности которого являются облегающими по отношению к близлежащим поверхностям роторов 2 и 23 и патрубка 26, и сформированы зоны 28, 29 и 30 интенсивного самоизмельчения сырья. Дополнительный ротор 31 может быть установлен на том же валу 11, что и основной ротор 2. При этом стакан 19 загрузочного узла 5 в геометрическом отношении теряет днище, вырождаясь в кольцо 32, в верхней зоне которого присоединен загрузочный патрубок 20, а в нижней люк 21.

П р и м е р 1 (фиг. 1 и 2). При вращении ротора 2 с частотой 83 с-1 (5000 об/мин), имеющего, диаметр 600 мм, куски сырья, подаваемого в патрубок 20, под действием силы тяжести попадают в ротор 2 и на подходе к стенке ротора 2 на лету (в падении) подвергаются фрезерованию гребнями 8, так как за время смены позиции предшествующего и последующего гребней (0,0015 с) кусок сырья с диаметром 50 мм успевает зайти за траекторию гребня 8 лишь на 1,3 мм. В связи с большой частотой смены гребней (664 с-1 при наличии восьми гребней 8 в роторе 2) этот кусок будет отфрезерован всего лишь за 0,057 с. Если учесть, что при каждом ударе гребня 8 остающаяся в пространстве часть куска также будет разрушаться, то вероятное время его фрезерования будет во много раз меньшим. В момент встречи с гребнем 8 отсеченная часть куска разрушается и приобретает импульс движения, который соответствует тангенциальному давлению 4 МПа гребня 8 на разрушаемые частицы, сочетающемуся с возникающим одновременно давлением 1,5 МПа под действием центробежных сил, вызывающих радиальный сдвиг слоя частиц на стенке 9 щели 4 и выброс их в подроторное пространство по касательной траектории с последующим внедрением в кольцевой поток частиц, движущихся у поверхности кожуха 1 или его футеровки. Частицы, обладающие наибольшим импульсом движения, будут перемещаться к поверхности кожуха 1, расталкивать частицы с меньшим импульсом движения и вызывать интенсивное их перетирание. Частицы, теряющие скорость, захватываются передней кромкой наружного гребня 3 и вновь под действием полученного импульса внедряются в кольцевой поток. При встрече этого потока с гребнем 14 на кожухе 1 в связи с уменьшением радиуса вращения мгновенно увеличится линейная скорость частиц, возникает импульс повышенного давления во внешнем слое кольцевого ротора, а после прохождения гребня 14 импульс пониженного давления, что будет сопровождаться перестроением частиц в потоке, их деформацией и перетиранием. Далее кольцевой поток разворачивается в линейный и по касательной уходит в разгрузочный патрубок 18.

Будучи примененным в качестве смесителя устройство работает принципиально так же. При смешивании порошков значительную роль будет играть насосная функция устройства, при смешивании влажных и жидких смесей дезинтеграторная функция ротора 2, проявляющаяся в том, что каждый внутренний гребень 8 непрерывно отбирает сырьевую смесь из ротора 2, которая через щели 4 выбрасывается в подроторное пространство и, внедряясь в кольцевой поток, усредняется по содержанию компонентов. Вся масса компонентов, приходящаяся на один оборот ротора 2, будет дезинтегрирована на восемь потоков, которые затем последовательно и непрерывно плоскими струями из щелей 4 будут внедрены в единый кольцевой поток. Таким образом может быть гарантирована высокая однородность всего продукта, приходящаяся на один оборот ротора 2, совершаемого за 0,012 с, следовательно, однородность всего продукта практически будет зависеть только от точности дозирования исходных компонентов.

П р и м е р 2. Устройство, содержащее, кроме ротора 2, дополнительно ротор 23 на параллельном валу 24 (фиг. 5), работает принципиально так же, как и устройство в примере 1. Отличия заключаются в том, что в зонах 28 и 29 сырье подвергается интенсивному самоизмельчению в объединенном кольцевом потоке, пронизываемом одновременно справа и слева струями частиц, выбрасываемых из щелей 4 роторов 2 и 23. Кроме того, на входе кольцевых потоков в патрубок 26 при суммарной встречной скорости 200-300 м/с (при тех же данных, что и в примере 1) сырье подвергается дополнительному измельчению по принципу струйной мельницы, тем самым повышается КПД устройства.

П р и м е р 3. Устройство с комплектацией его загрузочного узла 5 стаканом 19 (фиг. 3 и 4), кожуха 1 дополнительными билами 15, а также вала 11 рыхлителем 22 работает аналогично примеру 1, но имеет лучшие условия для переработки кускового сырья за счет дробления его рыхлителем 22, а также для переработки налипающего на кожух сырья (например золы ТЭЦ) с организацией движения кольцевого потока в подроторном пространстве не по кожуху 1, а по билам 15 подобно роликовому конвейеру. Расстояние между билами 15 назначается с учетом скорости кольцевого потока таким образом, чтобы этот поток ударялся лишь во внутреннюю (со стороны ротора 2) часть била 15. Здесь, как и в примере 1, с возможным использованием гребней 14 (фиг. 2) происходят перестроение частиц в кольцевом потоке, их дополнительное измельчение, появляются лучшие условия для самоочистки подроторного пространства за счет увеличения угла атаки кольцевого потока на билах 15 (фиг. 4), возможных их поворотов (качания) с естественной очисткой бил струями сырья.

П р и м е р 4. Устройство, содержащее кроме ротора 2 дополнительно ротор 31 на том же валу 11 (фиг. 6) работает принципиально так же, как и в примерах 1 и 3. В связи с отсутствием днища у стакана 19 (фиг. 3) появляется возможность закручивания сырья в кольце 32 (фиг. 6) с помощью слева и справа вращающихся роторов 2 и 31. При этом улучшаются условия загрузки сырья, удаления неизмельчаемых включений, снижается металлоемкость и повышается производительность устройства (при равных габаритах и частоте вращения ротора).

Благодаря высокой статической и динамической уравновешенности ротора, надежной схеме работы вала, отсутствию в роторе скрепляющих деталей, способных при работе изменять свое положение и отрицательно влиять на балансировку ротора, устройство допускает высокую частоту вращения ротора до 167 с-1 (10000 об/мин) и более, что может ограничиваться главным образом лишь надежностью и долговечностью подшипников и материала ротора. Время прохождения частицей всего тракта устройства от загрузочного до разгрузочного патрубка в приведенном примере составляет 0,11 с, что в несколько тысяч раз меньше в сравнении с прототипом и ставит устройство практически близко к пределу быстродействия механических устройств. Вследствие быстродействия прямоточного и дезинтеграторного и неемкостного характера работы устройство имеет высокую производительность. Так, изготовленный опытный образец устройства с ротором диаметром 220 мм и частотой вращения 75 с-1 (4500 об/мин) имеет массу 0,17 т и производительность: при дезинтеграции кварц-полевошпатового песка 1,8 т/ч, сухом смешивании золоцементной массы 1,3 т/ч, мокром роспуске глины 0,7 т/ч. Отсюда удельная металлоемкость заявляемого устройства составляет 0,09-0,24 т/т, что в 16 раз меньше, чем у прототипа и в 1,2 8 раз меньше, чем у лучших образцов отечественных глиноперерабатывающих машин (Новая технология керамических плиток / Под ред. В.И. Добужинского. M. Стройиздат, 1977, с. 31, т. 11.2). Удельный расход электроэнергии снижается в 1,1 2,3 раза, а удельная занимаемая площадь в 1,1 14 раз.

Разработана конструкторская документация на устройство с комплектацией его двумя роторами диаметром 500 мм по примеру 4, и по ней изготавливается опытной образец. Разрабатываются проекты заводов по производству строительных материалов на основе золы Абаканской и Минусинской ТЭЦ с применением в технологических линиях дезинтегратора порошковых материалов (по примеру 1, 2), мельницы для роспуска глины (по примеру 4) и дезинтегратора смесителя полусухих формовочных смесей (по примерам 3 и 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ ДРОБИЛКА | 1995 |

|

RU2087195C1 |

| ДИСПЕРГАТОР | 1998 |

|

RU2154706C2 |

| ДЕЗИНТЕГРАТОР | 2010 |

|

RU2429913C1 |

| ДЕЗИНТЕГРАТОР | 2013 |

|

RU2547714C1 |

| Роторная мельница | 1987 |

|

SU1457991A2 |

| МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1994 |

|

RU2079363C1 |

| ПОМОЛЬНО-КЛАССИФИЦИРУЮЩИЙ АГРЕГАТ | 1971 |

|

SU290769A1 |

| ДЕЗИНТЕГРАТОР | 2014 |

|

RU2556069C1 |

| Центробежная ударная мельница | 1981 |

|

SU977012A1 |

| Роторная мельница | 1986 |

|

SU1351663A2 |

Использование: в строительной и других отраслях промышленности. Сущность изобретения: устройство содержит ротор, выполненный в виде стакана, со ступицей, уходящей внутрь стакана, на стенке которого по ходу вращения за наружным гребнем расположена щель. За ней установлен внутренний гребень, передняя кромка которого объединена с одним бортом щели. Второй борт щели выполнен заподлицо с задней кромкой наружного гребня. Щель выполнена расширяющейся в радиальном направлении. Загрузочный узел присоединен к кромкам отверстия в торцовой стенке кожуха со стороны открытой части стакана ротора. Кожух содержит струеотражательные элементы в виде гребней, размещенные внутри. 10 з.п. ф-лы, 6 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипарисов С.С., Падалко О.В | |||

| Оборудование предприятий порошковой металлургии | |||

| М.: Металлургия, 1988, с.44, рис.20. | |||

Авторы

Даты

1995-07-20—Публикация

1991-12-23—Подача