Изобретение относится к области производства строительных изделий и может быть использовано для изготовления бруса из арболита.

Известна многоместная форма для изготовления железобетонных изделий, включающая основание с установленным на нем поддоном и снабженной съемной решеткой. Основание оборудовано механизмом подъема поддона и на нем закреплены вкладыши трапецеидальной формы. Поддон выполнен с поперечными пазами для прохода через них этих вкладышей [1]

Недостатки этой формы металлоемкость и невозможность изготовления изделий различных размеров.

Известна форма для изготовления арболита, содержащая поддон и установленную на нем съемную раму с перегородками, имеющими в поперечном сечении трапецеидальную форму, меньшим основанием примыкающем к поддону, и снабженными вкладышами [2] Эта форма является наиболее близким техническим решением.

Недостатки известной формы невозможность изготовления изделий различной длины в одной форме и большая металлоемкость из-за наличия парка форм.

Цель изобретения снижение металлоемкости формы и расширение технологических возможностей.

Эта цель достигается тем, что в форме для изготовления бруса, включающей раму со штырями, формующую рамку, в ячейках которой смонтированы вертикальные подвижные клинья, между рамой и формующей рамкой размещен транспортный поддон с отверстием на продольной оси каждой ячейки формующей рамки. В каждой ячейке установлена сменная перегородка с основанием переменной длины, на котором смонтирован штырь, размещенный в отверстии транспортного поддона. Длина основания сменных перегородок определяется по формуле L=1/2 ln, где L длина основания сменной перегородки, l кратность длин изготавливаемых брусьев, n нечетное целое число. Отверстия на транспортном поддоне размещены от торца ячейки на расстоянии определенном по формуле В=2,5 l, где В расстояние от торца ячейки до отверстия для штыря сменной перегородки, l кратность длин изготавливаемых брусьев.

Предложенная конструкция формы позволяет снизить металлоемкость парка форм, т. к. в форму введен транспортный поддон, металлоемкость которого значительно меньше рамы со штырями, а отформованные изделия транспортируются далее по технологическому потоку на транспортных поддонах, а не на раме. Сменные перегородки с переменной длиной основания позволяют изготавливать изделия разной длины в форме, имеющей максимальный размер по длине изделия.

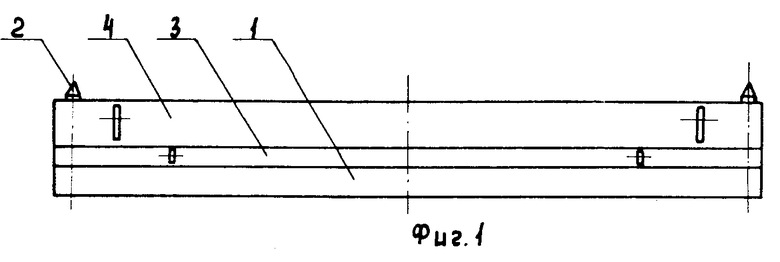

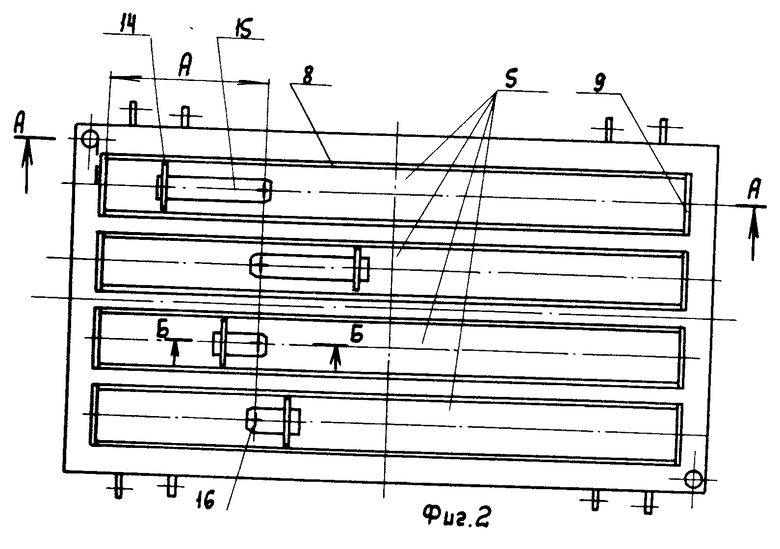

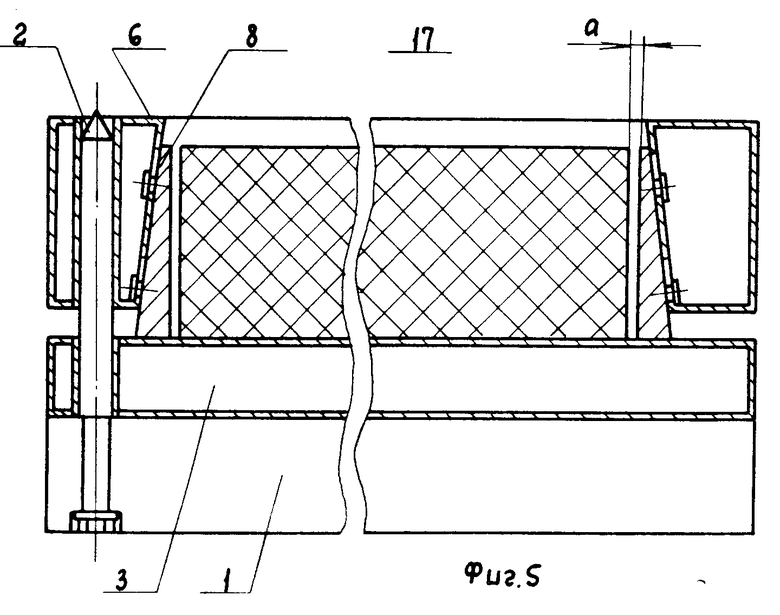

На фиг. 1 изображена предложенная форма для изготовления бруса из арболита, вид спереди; на фиг. 2 то же, вид сверху; на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 разрез Б-Б на фиг. 2; на фиг. 5 разрез А-А на фиг. 2 (в момент подъема формующей рамки).

Форма включает раму 1 с направляющими штырями 2, транспортный поддон 3 и формующую рамку 4 с ячейками 5, образуемыми перемычками 6 и 7. В ячейках 5 по ее боковым сторонам смонтированы клинья 8 и 9. Поверхности перемычек 6 и 7 и примыкающие к ним соответствующие поверхности клиньев 8 и 9 выполнены под наклоном к плоскости транспортного поддона 3.

Клинья 8 и 9 снабжены пальцами 10 с головками 11. Пальцы 10 входят в прорези 12 перемычек 6 и 7. На продольной оси каждой ячейки 6 выполнено отверстие 13. Форма снабжена также сменными перегородками 14 с основанием 15 и штырем 16.

Длину основания от перегородки 14 до оси штыря 16 определяют по формуле L=1/2 ln, где L длина основания сменной перегородки, l кратность длин изготавливаемых брусьев, n нечетное целое число.

Например, строительные брусья имеют длину, мм: 300; 600; 900; 1200; 1500; 1800; 2100; 2700, т.е. кратность равна 300 мм.

В этом случае длина основания сменных перегородок будет, мм:

L1 1/2 х 300 х 1 150,

L2 1/2 х 300 х 3 450.

Отверстия 13 на транспортном поддоне 3 размещены от торца ячейки 5 на расстоянии определяемом по формуле В= 2,5 l, где В расстояние от торца ячейки до отверстия для штыря сменной перегородки 14, l кратность длин изготавливаемых брусьев.

На фиг. 2 изображено положение двух сменных перегородок в двух возможных их положениях. В верхней ячейке сменная перегородка 14 с длиной основания 450 мм размещена влево от отверстия 13. В этом случае в левой части ячейки формируется изделие (брус) длиной 300 мм, а в правой части 2400 мм.

Во второй сверху ячейке (фиг. 2) сменная перегородка 14 размещена вправо от отверстия 13. В этой ячейке формуются изделия (брус) длиной соответственно 1200 и 1500 мм.

В третьей сверху ячейке (фиг. 2) сменная перегородка 14 с длиной основания 150 мм размещена слева от отверстия 13. В этой ячейке формуются изделия (брус) длиной 600 и 2100 мм.

В нижней ячейке (фиг. 2) сменная перегородка 14 размещена справа от отверстия 13. В этой ячейке формуются изделия 17 (брус из арболита) длиной 900 и 1800 мм.

Форма работает следующим образом.

Раму 1 устанавливают на виброплощадку.

На раму 1 по направляющим штырям 2 устанавливают транспортный поддон 3 и формующую рамку 4. В ячейки 5 рамки 4 устанавливают сменные перегородки 14 в положениях соответствующих требуемым длинам бруса.

Ячейки рамки заполняют арболитовой массовой и уплотняют, включив виброплощадку. После виброуплотнения мостовым краном снимают формующую рамку. При подъеме рамки в первый момент клинья 8 и 9 остаются на поддоне 3, но благодаря наклонным поверхностям с перемычками рамки и пальцам 10 с головками 11, которые скользят по прорезям 12, клинья отходят от сформированного изделия на размер а (фиг. 5). Когда пальцы 10 упрутся в перемычку прорези 12, клинья 8 и 9 поднимаются вместе с рамкой 4. При этом исключается повреждение свежеотформованных боковых поверхностей изделия.

Формующую рамку 4 уносят мостовым краном на пост чистки и смазки. Краном снимают транспортный поддон 3 вместе с изделиями и уносят на сушку. На раму 1 устанавливают другой транспортный поддон и смазанную формующую рамку 4. Далее цикл повторяют.

Использование предлагаемой формы позволяет снизить металлоемкость парка формы, т.к. вместо тяжелых рам выдерживающих нагрузки виброплощадки для транспортировки и сушки изделий используются легкие транспортные поддоны, которые в процессе виброуплотнения опираются на жесткую раму.

Использование сменных перегородок с переменной длиной основания позволяет при минимальном их количестве и минимальной перенастройке обеспечить выпуск широкой номенклатуры длин брусьев.

Использование: для изготовления бруса. Изобретение позволяет снизить металлоемкость формы и расширить ее технологические возможности. На раму по направляющим штырям устанавливают транспортный поддон и формующую рамку. В ячейки рамки устанавливают сменные перегородки в положениях, соответствующих требуемым длинам бруса. 2 з.п. ф-лы, 5 ил.

L 1/2 l · n,

где l кратность длин изготавливаемых брусьев;

n нечетное целое число.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент СССР N 2001761, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-07-20—Публикация

1993-01-21—Подача