Изобретение относится к производству строительных материалов и изделий и может быть использовано в промышленности строительных материалов и строительстве.

Известен способ приготовления растворных и бетонных смесей путем предварительной обработки мелкого и крупного заполнителя остаточным продуктом дистилляции регенерированного капролактама в количестве 8,8-280 г/т заполнителей в течение 2-3 мин, что позволяет повысить прочность при сжатии изделий на 5 МПа, снизить расход цемента при сохранении прочности бетона на 15-20% (а.с. СССР N 1328327, кл. С 04 В 20/10, 40/00, 1985).

Недостатки этого способа приготовления бетонных смесей отсутствие регламентации качественного и количественного состава отходов и в результате этого нестабильность свойств модификатора, использование лишь части отхода и необходимость предварительного приготовления водной вытяжки отхода, количественный состав которой зависит от условий ее приготовления.

Известен также способ приготовления растворных смесей, включающий предварительное модифицирование кварцевого песка-заполнителя растворами N-цетилпиридиний хлорида (Гладких Ю.П. Ядыкина В.В. Завражина В.И. Влияние модифицированного ЦПХ кварцевого песка на формирование структуры цементно-песчаного бетона//Проблемы материаловедения и совершенствование технологии производства строительных изделий. Белгород: БТИСМ, 1990, с.109). При использовании оптимальной концентрации ПАВ 0,045%-ных растворов ЦПХ для модифицирования кварцевого заполнителя прочность цементно-песчаного бетона увеличивается на 25%

Недостатки этого технического решения дефицит и высокая стоимость модификатора, недостаточное повышение прочности изделий.

Наиболее близким по технической сущности к предлагаемому решению является способ приготовления растворных смесей, включающий предварительную обработку мелкого кварцевого заполнителя водным раствором хлоридов алкилбензилдиметиламмония (АБДМ) и последующее перемешивание с цементом до получения однородной растворной смеси (Гладких Ю. П. Ядыкина В.В. Завражина В.И.) Гидрофобизации кварцевого песка катионактивными веществами и ее влияние на прочность мелкозернистого бетона//ЖПХ, 1985, N 6, с.1313-1317). Наибольший прирост прочности при сжатии образцов характерен для песчаного бетона на модифицированном 0,01% -ными водными растворами АБДМ в возрасте 28 сут и равен 28%

Недостатки этого технического решения дефицит и высокая стоимость АБДМ (в 10 раз выше стоимости С-5У), недостаточное повышение прочности изделий.

Цель изобретения повышение прочности и удешевление изделий, снижение расхода цемента при сохранении прочности бетона за счет использования модификатора-ингибитора коррозии стали С-5У.

Поставленная цель достигается тем, что мелкий и крупный заполнители предварительно обрабатывают водным раствором ингибитора кислотной коррозии стали, в частности С-5У, концентрацией 0,005-0,1%

Сравнительный анализ с прототипом и известными решениями показывает, что ингибиторы кислотной коррозии железа и стали и в том числе и С-5У не использовались в качестве модификаторов заполнителей строительных смесей С-5У отличается по качественному и количественному составу от применяемых модификаторов. Это позволяет сделать вывод о том, что предлагаемое решение соответствует требованию новизны.

В предлагаемом способе приготовления растворных и бетонных смесей, включающем предварительную обработку смесей заполнителей ингибитором кислотной коррозии стали С-5У и последующее перемешивание с цементом, технический результат повышение прочности, удешевление бетона и снижение расхода цемента достигается в результате наличия новых существенных признаков, присущих данному способу приготовления строительных смесей. При обработке заполнителей водными растворами ингибиторов кислотной коррозии стали происходит хемосорбция этих ингибиторов, в частности С-5У, на поверхности заполнителей, так как поверхность кварца и большинства алюмосиликатов в нейтральных и щелочных среда так же, как и стали, в кислых средах, заряжена отрицательно. Рост прочности изделий происходит за счет увеличения сил сцепления между заполнителем и частицами вяжущего. Другими словами, имеет место усиление контактной зоны заполнитель вяжущее. Кроме того, модификация заполнителей может приводить и к интенсификации и углублению процессов гидратации вяжущего. Вышесказанное и отсутствие в научно-технической и патентной литературе сведений о применимости ингибиторов кислотной коррозии стали в качестве модификаторов заполнителей бетонных смесей свидетельствует о том, что предлагаемое техническое решение не следует явным образом из уровня техники и позволяет сделать вывод о соответствии заявляемого решения требованию изобретательского уровня.

О промышленном использовании заявляемого решения указано уже в первом предложении данной заявки, так как оно может применяться в промышленности строительных материалов и строительстве.

В качестве вяжущего использовали шлакопортландцементы Белгородского и Ольшанского цемзаводов, последний на Джанкойском ЖБК.

Применяли следующие заполнители (мелкие): кварцевые пески Белгородского и Запорожского месторождений с содержанием диоксида кремния не менее 93% и модулем крупности 1,0-1,1, крупный щебень Балаклавского месторождения фракции 3-20 мм.

Модификатор заполнителей ингибитор кислотной коррозии стали С-5У представляет собой модифицированные отходы коксохимического производства, выпускается по ТУ-113-06-7-21. Это жидкость темного цвета, малотоксична, IV класса опасности. При попадании на кожу не вызывает раздражения, через поврежденную кожу внутрь не попадает, не обладает способностью к кумуляции. Защитные свойства сохраняются до 104оС.

Способ приготовления растворных и бетонных смесей включает следующие операции.

В лабораторных условиях кварцевый песок естественной влажности вручную перемешивали в течение 2 мин с раствором С-5У в количестве, требуемом для затворения цементно-песчаных смесей. Затем добавляли необходимое количество цемента и полученную смесь перемешивали еще в течение 2 мин. Полученный цементно-песчаный строительный раствор при соотношении Ц/П 1:3 укладывали в формы 40х40х160 мм и уплотняли на встряхивающем столике. До испытания образцы выдерживали 28 сут во влажной атмосфере при комнатной температуре.

В полупромышленных условиях приготовление бетонных смесей осуществлялось в бетоносмесителе СБ-27, а в производственных условиях на стационарной бетоносмесительной установке СБ-10 Джанкойского ЖБК. Последовательность операций была следующая: вначале в бетоносмеситель загружали мелкий и крупный заполнители, перемешивали и добавляли раствор модификатора определенной концентрации при перемешивании. После перемешивания в течение 1-2 мин, в бетоносмеситель подавали цемент и перемешивание продолжали до получения однородной бетонной смеси. Из приготовленных смесей формовали образцы размером 100х100х100 мм. Пропаривание проводили на ЖБК в пропарочной камере по режиму 2+8+2.

Водоцементное отношение смесей подбирали, исходя из одинаковой подвижности растворной смеси, которую определяли по расплыву конуса на встряхивающем столике и по глубине погружения стандартного конуса в растворную смесь. Подвижность бетонной смеси оценивали по осадке конуса (ОК).

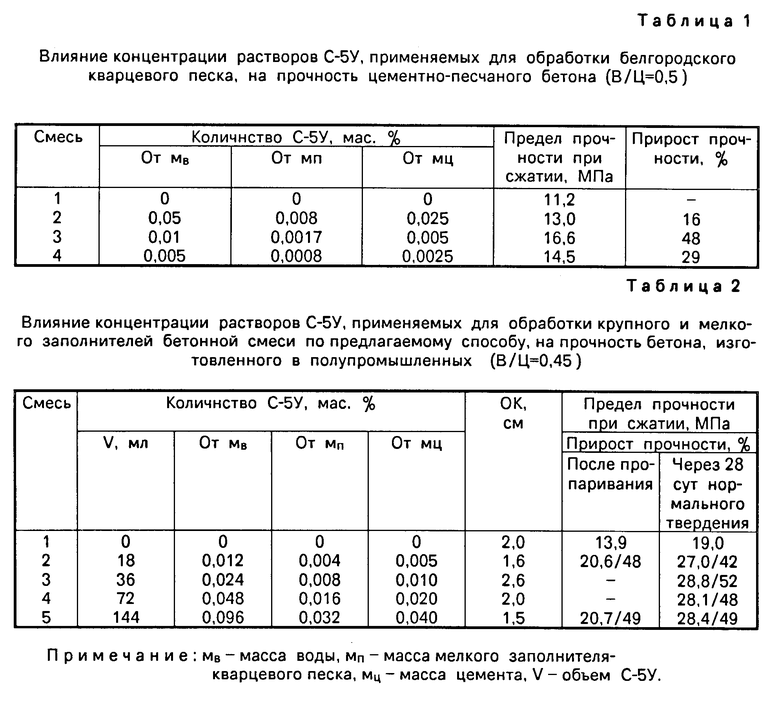

В табл. 1-3 приводятся результаты испытаний образцов, изготовленных по предлагаемому способу.

Из табл.1 следует, что предварительная обработка мелкого и крупного заполнителей растворных смесей 0,05-0,05%-ными растворами ингибитора кислотной коррозии стали С-5У приводит к повышению прочности при сжатии бетона. Максимальный прирост прочности цементно-песчаного бетона наблюдается при использовании для обработки кварцевого песка 0,01%-ного раствора С-5У при соотношении В/П 0,15 и равен 48%

Результаты проведенных в полупромышленных условиях испытаний представлены в табл.2. Состав бетонной смеси был следующий (на 1 м3): цемент Ольшанского завода 400 кг, кварцевый песок Запорожского месторождения 600 кг, щебень Балаклавского месторождения 1260 кг, вода 180 л. Видно, что при использовании для обработки заполнителей 0,012-0,096%-ных растворов С-5У прочность бетона при сжатии также возрастает, а прирост прочности бетонных образцов составляет после пропаривания образцов 48% а после 28 сут нормального твердения 42-52%

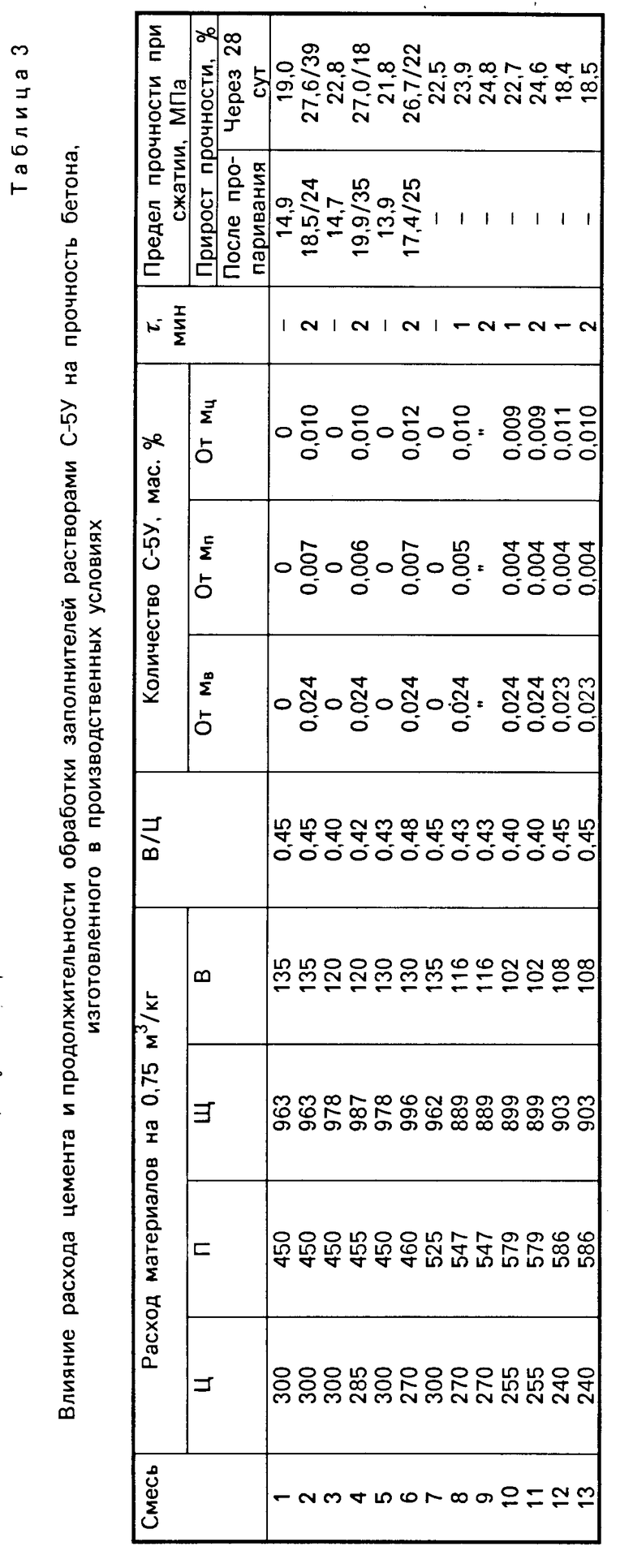

Приготовление бетонной смеси по предлагаемому способу с использованием для обработки заполнителей 0,023-0,024% растворами С-5У в производственных условиях на стационарной бетоносмесительной установке также обеспечивает повышение прочности при сжатии бетона на 24% после пропаривания образцов и на 39% после 28 суток нормального твердения (см. состав 2 в табл.3).

В табл. 3 также приведены результаты производственных испытаний данного способа по сокращению расхода цемента. Расход цемента при приготовлении бетонной смеси по предлагаемому способу можно уменьшить на 15% без снижения прочности бетона. Продолжительность обработки заполнителей составляет 1-2 мин.

Таким образом, предварительная обработка заполнителей 0.005-0,096%-ными растворами ингибитора кислотной коррозии стали С-5У приводит к приросту прочности бетона до 52% (в прототипе на 28%) и сокращению расхода цемента на 15%

Кроме того, предлагаемый способ приготовления строительных растворов позволяет:

снизить расход органической добавки в 10-100 раз по сравнению с традиционными способами приготовления строительных смесей путем введения органических добавок в общую массу (0,005-0,050 в С-5У в предлагаемом способе и 0,2-0,5% органической добавки, например С-3, при традиционном способе введения добавок в общую массу);

обеспечить экологическую чистоту технологии, а также строительных изделий, получаемых по этому способу, за счет снижения расхода органической добавки;

обеспечить экономическую выгоду по сравнению с традиционными способами изготовления строительных растворных и бетонных смесей, а также с прототипом за счет снижения расхода цемента и органической добавки, снижения ее стоимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления растворных и бетонных смесей | 1985 |

|

SU1328327A1 |

| ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1993 |

|

RU2072971C1 |

| Способ приготовления строительного раствора | 1984 |

|

SU1196347A1 |

| Способ приготовления строительного раствора | 1984 |

|

SU1196354A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1993 |

|

RU2064913C1 |

| СПОСОБ АКТИВАЦИИ ЗАПОЛНИТЕЛЯ ПРИ ИЗГОТОВЛЕНИИ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2087442C1 |

| БЕТОННАЯ СМЕСЬ | 2012 |

|

RU2515639C1 |

| МЕЛКОЗЕРНИСТАЯ БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2494061C1 |

| Способ приготовления растворной смеси | 1982 |

|

SU1096250A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРНОЙ СМЕСИ | 1996 |

|

RU2111187C1 |

Использование: в промышленности строительных материалов и строительстве. Сущность изобретения: способ приготовления растворных и бетонных смесей включает предварительную обработку мелкого и крупного заполнителей 0,005-0,1% -ным водным раствором азотсодержащих ингибиторов кислотной коррозии стали, в частности С-5У, и последующее смешивание с цементом. Максимальный прирост прочности при сжатии бетона на модифицированных заполнителях составляет 52% а снижение расхода цемента 15% 1 з.п. ф-лы, 3 табл.

| Иванов Е.С | |||

| Ингибиторы коррозии металлов в кислых средах | |||

| Справочник | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1995-07-20—Публикация

1992-03-03—Подача