Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении защитного покрытия, например, для трубопроводов, или наружных стеновых панелей, для заделки стыков, а также при производстве бетонных и железобетонных изделий.

Известен способ приготовления бетонной смеси на основе портландцемента, щебня, песка, эмульсии на основе олигомера пиперилена и воды, включающей приготовление водной эмульсии пиперилена с использованием известных эмульгаторов (ОП-7 или канифольное мыло, перемешивание цемента и заполнителей и введение в сухую смесь вместе с водой затворения предварительно приготовленной эмульсии [1].

Данный способ характеризуется сложностью и длительностью процесса, так как при его использовании отдельно готовят эмульсию олигомера пиперилена в присутствии эмульгаторов (дополнительная операция, дополнительные вещества и связанные со всем этим расходы и затраты). Кроме того, этот способ направлен на получение бетонной смеси, а следовательно, область применения полученного в результате материала ограничена, а сам материал имеет сравнительно низкие показатели деформативности (относительное удлинение 10,9•105 мм), которая является определяющим фактором трещиностойкости.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ приготовления растворной смеси, включающий получение активированной в роторно-пульсационном аппарате (РПА) цементной суспензии из расчета 15-25 мас.% цемента при водоцементном отношении 1,5 или водной эмульсии добавки труднорастворимых соединений и последующее перемешивание суспензии или эмульсии со смесью сухих компонентов и водой [2].

Недостатками известного способа является раздельное приготовление активированной цементной суспензии и водной эмульсии нерастворимой добавки КОСЕК или ГПД, что приводит в конечном счете к увеличению энергозатрат и усложняет технологию приготовления смеси. Материал, полученный в результате использования данного способа, обладает низкой деформативностью, а также сравнительно невысокими показателями водостойкости и морозостойкости.

Целью изобретения является повышение морозостойкости, водостойкости и деформативности.

Поставленная цель достигается тем, что в способе получения растворной смеси, включающем получение в РПА суспензии путем смешивания части цемента и воды соответственно от общего их содержания и последующее перемешивание ее с песком, оставшимся цементом и водой, для получения суспензии цемент берут в количестве 27,6 - 43% от общей его массы, а количество воды соответствует водоцементному отношению 0,8 - 1,2, при этом в суспензию во время ее приготовления вводят 1,6 - 10% от общей массы цемента олигомера пиперилена.

Сопоставительный анализ с прототипом показал, что заявленный способ отличается от известного тем, что активацию цементной суспензии, приготовленной из 27,6 - 43 мас.% расчетного количества цемента, проводят с олигомером пиперилена, который используют в количестве 1,6 - 10,0% от общей массы цемента, при водоцементном отношении 0,8 - 1,2.

Таким образом, заявленное решение соответствует критерию "новизна".

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Олигомер пиперилена, являющийся отходом производства синтетического каучука, получают при полимеризации пиперилена на катионных катализаторах на Стерлитамакском опытно-промышленном нефтехимическом заводе. Его молекулярная масса 800-1300.

Химический состав олигомера пиперилена, мас.%:

Сумма C5 - 0,5-1 (в т.ч. пиперилина 0,4)

Толуол - 3-6

Димер-тримерная фракция - 6-12

Олигомер пиперилена - 60-80

Растворитель (уайт-спирт) - Остальное

Физико-механические свойства олигомера пиперилена:

Плотность при 20oC, г/см3 - 0,8-0,9

Вязкость при 50oC, с - 23-25

Условная вязкость при 20oC ± 0,5 по вискозиметру ВЗ-246, с - 20-100

Непредельность, % - 40-50

Массовая доля нелетучих веществ, % - 60-80

Кислотное число - 8

Внешний вид - прозрачная жидкость от желтого до светло-коричнего цвета

При приготовлении растворной смеси, предназначенной для активации, цемент в количестве 27,6 - 43,5 мас.% от расчетного количества цемента (при водоцементном отношении 0,8 - 1,2), помещают в РПА и перемешивают в течение 1,5 - 2,5 мин, при скорости 2800 об/мин. Олигомер пиперилена в количестве 0,6 - 10,0% от массы цемента вводят в РПА во время активации цемента.

Необходимое количество песка и оставшуюся часть цемента перемешивают в сухом состоянии, увлажняют оставшейся от расчетного количества частью воды и в увлажненную цементно-песчаную смесь добавляют активизированный цемент с полимерной добавкой. Смесь тщательно перемешивают и формуют. Отформованные из смеси образцы выдерживают 3 ч. при 30oC, затем в течение 2,5 ± 0,5 ч. при этом температуре. Последующее снижение температуры до 25 ± 0,5oC осуществляют в течение 1 ч.

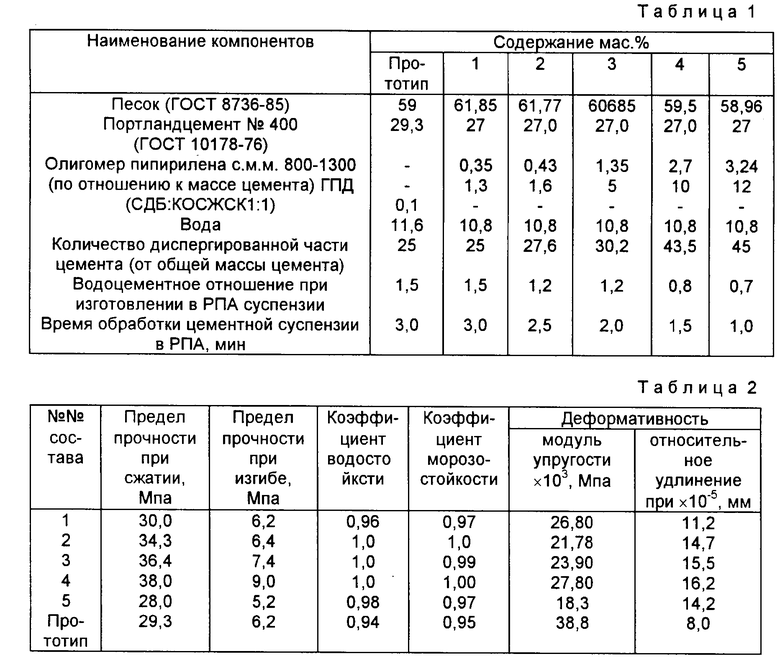

Для экспериментальной проверки по описанному выше способу были изготовлены образцы, составы которых приведены в табл. 1. В табл. 2 представлены результаты физико-механических испытаний полученных образцов.

Сокращение продолжительности активации цемента с олигомером пиперилена менее 1,5 мин приводит к неоднородности смеси, вследствие чего ухудшаются физико-механические показатели. Увеличение времени активации (более 2,5 мин) экономически нецелесообразно.

Введение в состав олигомера пиперилена в количестве меньшем, чем в указанных пределах (1,6-10,0% от массы цемента), приводит к снижению физико-механических показателей. Увеличение содержания олигомера пиперилена выше указанных пределов не изменяет существенно физико-механические показатели, но является экономически невыгодным.

Выбор соотношения цемента и воды (0,8 - 1,2) при обработке в РПА, во время которой происходит образование активизированного цемента и одновременно перемешивание его с олигомером пиперилена, обусловливается тем, что только при данном соотношении обеспечивается необходимая удельная поверхность диспергируемого материала при наиболее оптимальном режиме работы РПА. При меньшем соотношении цемента и воды ухудшаются также условия перемешивания, а при увеличении водоцементного отношения при обработке РПА наблюдается расслоение дисперсии.

Использование заявленного изобретения позволяет улучшить качество материала, увеличить длительность его эксплуатации, снизить расход электроэнергии за счет активации суспензии цемента в присутствии олигомера пиперилена, являющегося труднорастворимым соединением, и для введения его в цементный раствор в обычных условиях необходимы дополнительные затраты на приготовление его эмульсии.

В результате сокращается продолжительность технологического процесса, что в конечном счете приводит к повышению производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2169128C2 |

| Способ приготовления коллоидной пасты | 1984 |

|

SU1248987A1 |

| Композиция для обработки поверхности железобетонных изделий | 1977 |

|

SU644745A1 |

| Устройство для приготовления суспензий | 1989 |

|

SU1726271A1 |

| Композиция для обработки поверхности строительных изделий | 1980 |

|

SU880746A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРНЫХ И БЕТОННЫХ СМЕСЕЙ | 1992 |

|

RU2039724C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МОДИФИЦИРОВАННОЙ СТАЛЕФИБРОБЕТОННОЙ СМЕСИ И МОДИФИЦИРОВАННАЯ СТАЛЕФИБРОБЕТОННАЯ СМЕСЬ | 2002 |

|

RU2214986C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2558830C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2254310C1 |

| Способ получения клеящей мастики | 1990 |

|

SU1733460A1 |

Область использования: промышленность строительных материалов, технология изготовления растворов для заделки стыков бетонных и железобетонных изделий, защитных покрытий. Сущность изобретения: цемент в количестве 27,6 - 43,5% от общей его массы смешивают с водой при водоцементном отношении 0,8 - 1,2 в роторно-пульсационном аппарате (РПА). Туда же вводят 1,6 - 10% от общей массы цемента олигомера пиперилена. Время перемешивания 1,5 - 2,5 мин. В смесь песка с оставшейся частью цемента и воды добавляют приготовленную в РПА суспензию. Характеристики раствора: коэффициент морозостойкости 0,99 - 1,0, коэффициент водостойкости 1,0, модуль упругости (21,78 - 27,80)•103 МПа, относительное удлинение (14,7 - 16,2)•10-5 мм. 2 табл.

Способ получения растворной смеси, включающий получение в роторно-пульсационном аппарате суспензии путем смешивания части цемента и воды соответственно от общего их содержания и последующее перемешивание ее с песком, оставшимся цементом и водой, отличающийся тем, что для получения суспензии цемент берут в количестве 27,6 - 43,5% от общей его массы, а количество воды соответствует водоцементному отношению 0,6 - 1,2, при этом в суспензию во время ее приготовления вводят 1,6 - 10,0% от общей массы цемента олигомера пиперилена.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1169954, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Галкина Т.Ю | |||

| Оптимизация вибрационно-импульсных режимов приготовления эмульсий и суспензий для железобетона | |||

| Автореферат диссертации на соиск | |||

| степ | |||

| канд.-М.НИИЖБ, 1983, с.8-10, 16-18. | |||

Авторы

Даты

1998-05-20—Публикация

1996-09-27—Подача