Изобретение относится к оборудованию крахмалопаточного производства, в частности к устройствам для тонкого измельчения клубней картофеля, а также других крахмалсодержащих клубнекорнеплодов.

Известно устройство для тонкого измельчения крахмалсодержащего сырья, состоящее из корпуса с разгрузочным окном, установленного на валу разгонного диска, укрепленных на последнем ударных элементов, молотков, перфорированного разгонного цилиндра и пластинчатых ножей, укрепленных на крышке загрузочного бункера, решетки и ситчатой обечайки. На наружной поверхности перфорированного разгонного цилиндра выполнены выступы, причем угол наклона каждого выступа относительно оси цилиндра составляет 30-75о [1]

Недостатком известного устройства является неоправданно высокая энергоемкость, обусловленная тем, что для обеспечения требуемой степени тонкого ударного измельчения крахмалсодержащего сырья необходимы высокие окружные скорости разгонного диска.

Наиболее близким по технической сущности к заявляемому устройству является устройство для тонкого измельчения крахмалсодержащего сырья, состоящего из корпуса, имеющего загрузочный бункер и разгрузочное окно для отвода измельченной массы, установленного на валу дискового ротора с ударными элементами для тонкого измельчения сырья, размещенного в корпусе статора с отражательными элементами, средства для предварительного измельчения сырья, расположенного на выходе из загрузочного бункера, средства для грубого измельчения сырья, состоящего из установленных на дисковом роторе молотков и расположенной вокруг них цилиндрической решетки, укрепленного на роторе концентрично цилиндрической решетке перфорированного цилиндра для разгона грубоизмельченной массы и расположенной неподвижно в корпусе ситчатой обечайки для отвода крахмальной суспензии, образованной рядом планок, расположенных радиально с зазором одна относительно другой, при этом внутренние кромки планок, обращенные к оси ротора, имеют зубчатую насечку для дополнительного измельчения грубоизмельченной массы [2]

Недостатками известного устройства являются недостаточная эффективность измельчения, высокая энергоемкость и металлоемкость, обусловленные высокими окружными скоростями ротора и сложностью конструкции, предусматривающей четырехкратное измельчение, а также трудности отбора аэрированной пеносодержащей измельченной массы.

Целью изобретения является повышение эффекта тонкого измельчения крахмалсодержащего сырья, повышение эксплуатационной надежности рабочих элементов тонкого измельчения, стабилизация отвода из корпуса устройства аэрированной и пеносодержащей массы тонкоизмельченного продукта при одновременном уменьшении металлоемкости и энергоемкости устройства.

Цель осуществляется следующим образом. Заявляемое устройство включает корпус с коническим днищем, имеющим отводящий патрубок измельченной массы, крышку корпуса с загрузочным бункером, средство предварительного измельчения сырья, установленный на валу ротор, средство грубого измельчения сырья, содержащее молотки, укрепленные на роторе, расположенную вокруг них в корпусе неподвижную цилиндрическую решетку, установленный на роторе концентрично решетке перфорированный цилиндр с выступами на наружной поверхности для разгона грубоизмельченной массы, и ситчатую обечайку, размещенную неподвижно в корпусе концентрично цилиндру и служащую для отцеживания жидкой фракции, средство тонкого измельчения массы, содержащее разгонные элементы, укрепленные на роторе, и измельчающие элементы, установленные в статоре с радиальным кольцевым зазором между ними и разгонными элементами, причем на статоре укреплены направляющие ребра, а измельчающие элементы представляют собой истирающие вкладыши, выполненные из корунда и расположенные между направляющими ребрами с зазором, при этом каждый вкладыш снабжен механизмом его радиального перемещения для изменения величины зазора между ним и разгонными элементами.

Для обеспечения отвода активно аэрированной и пеносодержащей измельченной массы необходимо снабдить устройство центробежным насосом, при этом входной патрубок корпуса насоса связать с отводящим патрубком конического днища корпуса, а рабочее колесо насоса установить на валу ротора устройства, причем напорный патрубок корпуса насоса целесообразно снабдить запорным устройством с исполнительным механизмом и датчиком глубины затопления измельченной массой рабочего колеса насоса, связанным с исполнительным механизмом. Средство предварительного измельчения включает ребра загрузочного бункера и пластинчатые ножи, установленные на роторе. Молотки ротора установлены на осях и разделены дистанционными шайбами. Устройство снабжено механизмом привода ротора.

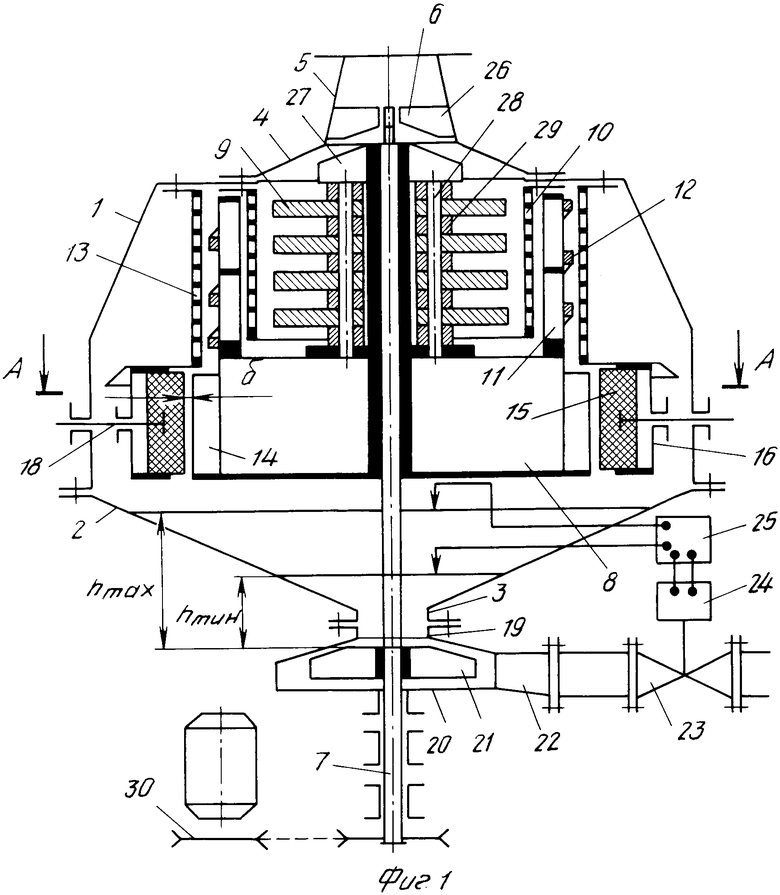

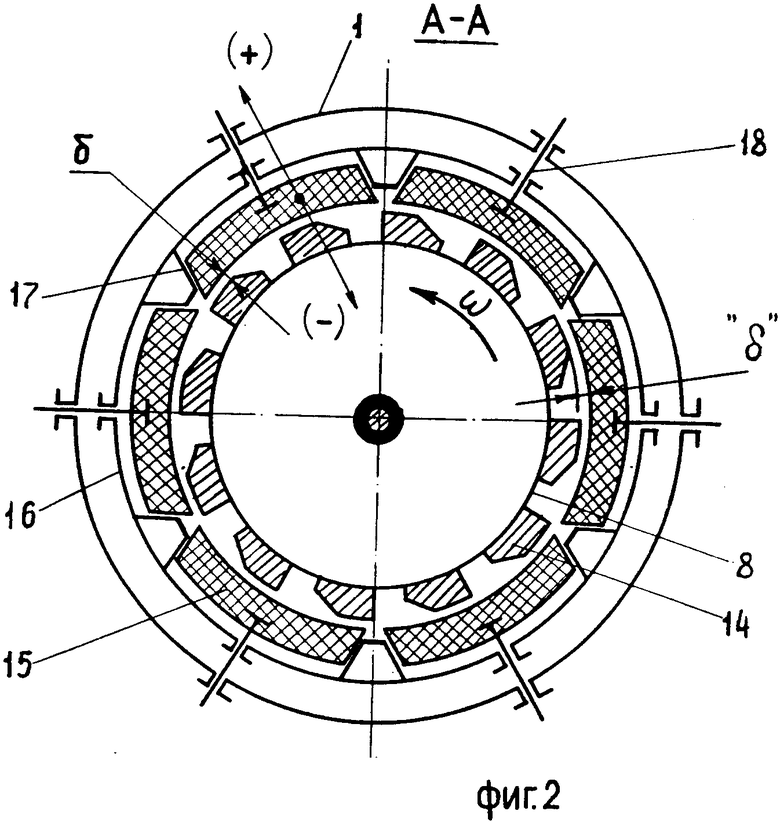

На фиг. 1 изображено устройство, поперечный разрез; на фиг. 2 показаны измельчающие элементы истирающие вкладыши в поперечном сечении устройства.

Устройство для тонкого измельчения крахмалсодержащего сырья включает корпус 1 с коническим днищем 2, имеющим отводящий патрубок 3 измельченной массы, крышку 4 корпуса с загрузочным бункером 5, средство 6 предварительного измельчения сырья, установленный на валу 7 ротор 8, средство грубого измельчения сырья, содержащее молотки 9, укрепленные на роторе, расположенную вокруг них в корпусе неподвижную цилиндрическую решетку 10, установленный на роторе концентрично решетке 10 перфорированный цилиндр 11 с выступами 12 на наружной поверхности для разгона грубоизмельченной массы, ситчатую обечайку 13, размещенную неподвижно в корпусе 1 концентрично цилиндру 11 и служащую для отцеживания жидкой фракции, средство тонкого измельчения массы, содержащее разгонные элементы 14, укрепленные на роторе 8, и измельчающие элементы 15, установленные в статоре 16 с радиальным кольцевым зазором δ между ними. На статоре укреплены направляющие ребра 17, а измельчающие элементы 15 представляют собой истирающие вкладыши, выполненные из корунда и расположенные между направляющими ребрами 17 с зазором, при этом каждый вкладыш 15 снабжен механизмом 18 его радиального перемещения для изменения величины зазора δ между ними и разгонными элементами.

Для обеспечения отвода активно аэрированной и пеносодержащей измельченной массы необходимо снабдить устройство центробежным насосом, при этом входной патрубок 19 корпуса 20 насоса связать с отводящим патрубком 3 измельченной массы днища 2 корпуса 1, а рабочее колесо 21 насоса установить на валу 7 ротора 8 устройства, причем напорный патрубок 22 корпуса 20 насоса снабдить запорным устройством 23 с исполнительным механизмом 24 и датчиком 25 глубины h затопления измельченной массой рабочего колеса насоса, связанный с исполнительным механизмом 24. Средство предварительного измельчения сырья включает ребра 26 загрузочного бункера 5 и пластинчатые ножи 27, установленные на роторе 8. Молотки 9 установлены на осях 28 и разделены дистанционными шайбами 29. Устройство снабжено механизмом 30 привода ротора.

Устройство работает следующим образом.

Исходное сырье, например картофель, поступает в загрузочный бункер 5 и попадает на средство 6 предварительного измельчения сырья, включающее пластинчатые ножи 27 и ребра 26, под действием которых клубни картофеля превращаются в грубо раздробленную массу, поступающую на средство грубого измельчения сырья, где она в зоне действия молотков 9 интенсивно грубо измельчается, продавливается через цилиндрическую решетку 10 и попадает на вращающийся с ротором 8 перфорированный цилиндр 11 для разгона грубоизмельченной массы и через его перфорацию выбрасывается на ситчатую обечайку 13 с окружной скоростью, близкой к окружной скорости перфорированного цилиндра 11.

В массе грубоизмельченного молотками 9 сырья содержится значительное количество картофельного сока и свободного крахмала, составляющих высвобожденную жидкую фазу измельчаемого продукта. При поступлении на ситчатую обечайку 13 и движении по ней часть жидкой фазы под воздействием центробежных сил процеживается и направляется к отводящему патрубку 3 конического днища 2 корпуса 1.

Частично обезвоженная грубоизмельченная масса под воздействием вентиляционного эффекта, создаваемого ротором 8 и выступами 12 перфорированного цилиндра 11, поступает на средство тонкого измельчения, где с окружной скоростью, сообщенной измельчаемым частицам разгонными элементами 14, проходит кольцевой (окружностью 360о) радиальный зазор δ между рабочими истирающими поверхностями неподвижно установленных корундовых истирающих вкладышей 15 и разгонных элементов 14, взаимодействуя с мелкозернистой абразивной поверхностью истирающих вкладышей 15. Наличие контактных нагрузок от радиальных составляющих сил инерции измельчаемых в кольцевом вращательном потоке твердых частиц в сочетании с большими окружными скоростями движения этих частиц относительно рабочих поверхностей истирающих вкладышей 15 обеспечивает высокие показатели тонкого измельчения.

Несопоставимо более высокая абразивостойкость рабочих поверхностей корундовых истирающих вкладышей 15 по сравнению с абразивостойкостью твердых частиц измельчаемого крахмалсодержащего сырья обеспечивает стабилизацию показателей тонкого измельчения в условиях длительной эксплуатации.

Частичное обезвоживание измельчаемого продукта перед разгонными элементами 14 и истирающими вкладышами 15 средства тонкого измельчения способствует улучшению показателей тонкого измельчения и снижению энергозатрат на измельчение.

Необходимая величина радиального зазора δ устанавливается и поддерживается в процессе эксплуатации устройства с помощью механизма 18 радиального перемещения, установленного на каждом вкладыше 15, обеспечивающего перемещение в радиальном направлении каждого вкладыша 15 и закрепление его в требуемом положении.

Выгрузка из корпуса 1 устройства тонко измельченной массы совместно с крахмальной суспензией, отцеженной на ситчатой обечайке 13, осуществляется через отводящий патрубок 3 конического днища 2 корпуса 1 посредством центробежного насоса, входной патрубок 19 которого связан с отводящим патрубком 3 днища 2 корпуса 1, а рабочее колесо 21 установлено на валу 7 устройства. Напорный патрубок 22 корпуса 20 центробежного насоса снабжен запорным устройством 23, с исполнительным механизмом 24 и функционально связанным с исполнительным механизмом датчиком 25 глубины h затопления в корпусе 1 рабочего колеса 21 насоса измельчаемой массой, что обеспечивает при ручном или автоматическом управлении постоянством затопления измельченной массой рабочего колеса насоса независимо от колебаний загрузки исходным сырьем в пределах от величины hmin, необходимой для стабилизации режима работы насоса в условиях подачи аэрированной, пеносодержащей тонкоизмельченной массы, до величины hmax, при которой предотвращено затопление продуктом ротора 8 и истирающих вкладышей 15. Привод ротора осуществляется посредством механизма 30.

Основные технические преимущества предлагаемого устройства следующие. За счет применения на последней ступени измельчения метода истирания обрабатываемой массы вместо ударного измельчения ее у прототипа повышен эффект тонкого измельчения крахмалсодержащего сырья при одновременном уменьшении энергоемкости устройства. За счет уменьшения числа ступеней последовательного измельчения от четырех у прототипа до трех у предлагаемого устройства упрощена конструкция и соответственно уменьшена металлоемкость. За счет конструктивно встроенного центробежного насоса с автоматически регулируемой глубиной затопления его рабочего колеса измельченной массой стабилизирован отвод пеносодержащего продукта из корпуса устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тонкого измельчения крахмалосодержащего сырья | 1991 |

|

SU1814649A3 |

| УСТРОЙСТВО ДЛЯ ТОНКОГО ИЗМЕЛЬЧЕНИЯ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 1992 |

|

RU2050363C1 |

| Устройство для тонкого измельчения крахмалсодержащего сырья | 1977 |

|

SU696056A1 |

| Роторный пеногаситель | 1985 |

|

SU1282866A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| Установка для концентрирования и сушки суспензий | 1990 |

|

SU1784816A1 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА | 1991 |

|

RU2028184C1 |

| Устройство для измельчения | 1981 |

|

SU969724A2 |

| Устройство для тонкого измельчения крахмалосодержащего сырья | 1975 |

|

SU558939A1 |

| Установка для обезвоживания и сушки суспензий | 1991 |

|

SU1814720A3 |

Изобретение относится к оборудованию крахмалопаточного производства. Сущность: устройство для тонкого измельчения крахмалсодержащего сырья включает корпус, крышку корпуса с загрузочным бункером, средство предварительного измельчения сырья, установленный на валу ротор, средство грубого измельчения сырья, неподвижную цилиндрическую решетку, установленный на роторе концентрично решетке перфорированный цилиндр с выступами на наружной поверхности для разгона грубоизмельченной массы, ситчатую обечайку, размещенную неподвижно в корпусе концентрично цилиндру и служащую для отцеживания жидкой фракции, средство тонкого измельчения массы, содержащее разгонные элементы, укрепленные на роторе, и измельчающие элементы, установленные в статоре с радиальным кольцевым зазором между ними. Измельчающие элементы представляют собой истирающие вкладыши, выполненные из корунда и расположенные между направляющими ребрами с зазором, при этом каждый вкладыш снабжен механизмом его радиального перемещения для изменения величины зазора между ним и разгонными элементами. I з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1637282, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-07-20—Публикация

1993-05-27—Подача