Изобретение относится к химической промышленности и может быть использовано в производстве полистирола и его сополимеров при неполной конверсии мономеров.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ очистки стирола и инертного растворителя (этилбензола) в производстве полистирола, согласно которому очищаемые стирол и этилбензол после самоиспарения из реакционной массы при снижении давления направляют в скруббер, где их охлаждают собственным конденсатором, при этом тяжелокипящие примеси абсорбируются и выводятся из нижней части скруббера на сжигание. Балансовый избыток конденсата (очищенные этилбензол и стирол) возвращают на полимеризацию. При соблюдении предельно допустимой концентрации тяжелокипящих примесей в очищенных углеводородах, равной 0,01 мас. их потери составляют 5-7% от подаваемых на очистку.

Целью изобретения является снижение потерь при очистке возвратных углеводородов (мономеров и растворителя).

Указанную цель достигают способом очистки возвратных углеводородов, согласно которому их испаряют из реакционной массы при снижении давления, охлаждают полученный пар в скруббере собственным конденсатом при одновременной абсорбции им тяжелокипящих углеводородов.

Новым в способе является последующая ректификация фракции, отводимой из нижней части скруббера, совместно с углеводородами со второй ступени испарения, деструкция кубового остатка ректификации и разделение продуктов деструкции в аппарате однократного испарения с возвращением легколетучей фракции на ректификацию.

Вакуумирование углеводородов из расплава полимеров проводят при 230-260оС и остаточном давлении 20-40 мм рт.ст. (I-я ступень) и 2-5 мм рт.ст. (2-я ступень). Количество углеводородов, отводимых со второй ступени вакуумирования, составляет 2-7 мас. от общего количества непрореагированных мономеров и растворителя при значительно более высокой концентрации тяжелокипящих примесей в меньшем технологическом потоке. Скруббер работает в режиме, обеспечивающем содержание тяжелокипящих примесей в отводимых парах ниже допустимого предела, при этом состав тяжелокипящей фракции, отводимой из нижней части скруббера, может колебаться в значительных пределах. В аналогичном "мягком" режиме работ ректификационная колонна, основное назначение которой обеспечить необходимую чистоту ее дистиллята (возвратные мономеры и растворитель).

Термическую деструкцию кубового остатка ректификации проводят при 400-500оС в присутствии водяного пара при соотношении кубовый остаток водяной пар 1: 0,5-5. Тяжелокипящие примеси кубового остатка ректификации включают около 20 мас. полимерных продуктов, которые деструктируют полностью, причем 60% их превращаются в мономеры (остальными продуктами деструкции являются олигомеры). При использовании медного катализатора выход мономеров повышается до 80% Аппарат однократного испарения работает в "жестком режиме" и его основное назначение обеспечить максимальное полное удаление мономеров и растворителя из тяжелокипящего остатка при широком колебании состава рециркулируемой в ректификационную колонну фракции.

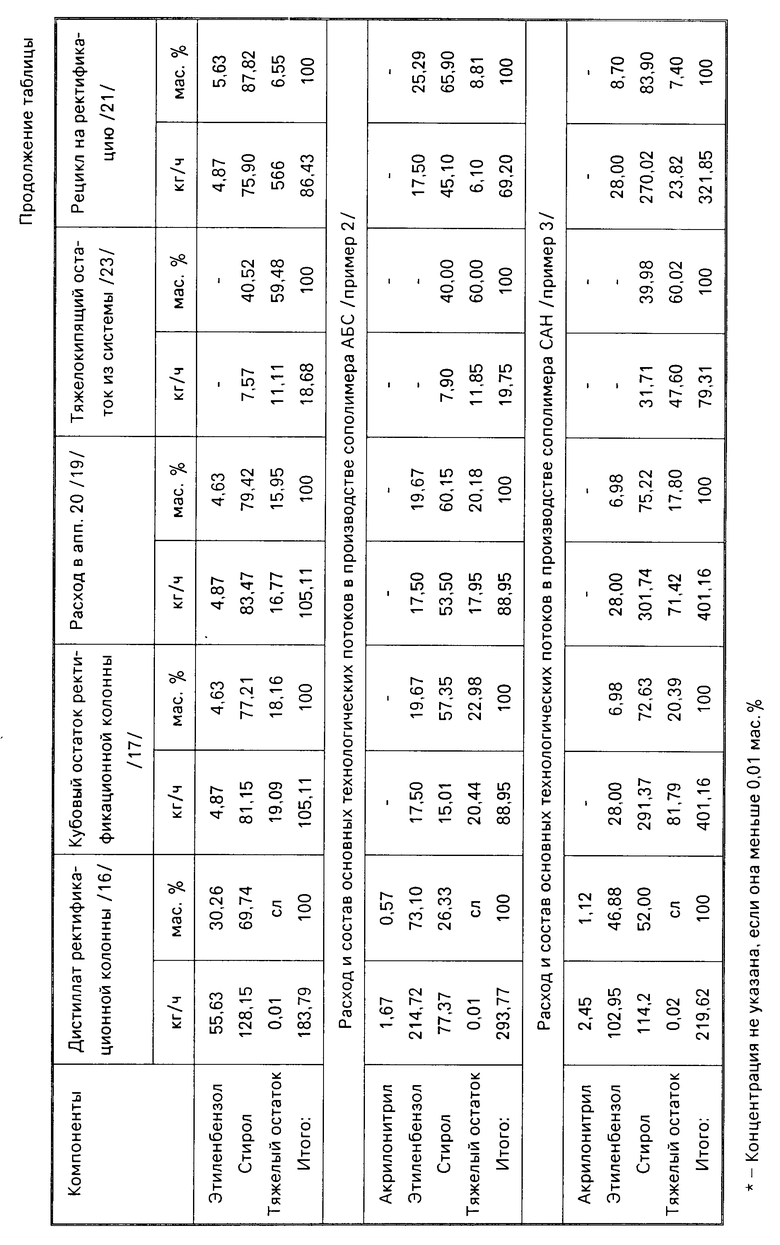

На чертеже приведена принципиальная схема способа очистки возвратных углеводородов.

Углеводороды из вакуумного испарителя 1 по паровому трубопроводу 2 направляют в скруббер 3, на орошение которого подают конденсат очищенных мономеров и растворителя по линии 4. Отводимые из скруббера 3 по трубопроводу 5 пары после узла конденсации 6 собирают в емкости 7, из которой часть очищенных углеводородов по линии 8 возвращают на полимеризацию, а часть используют для орошения скруббера. Соотношение этих технологических потоков выбирается таким, чтобы обеспечить охлаждение паров углеводородов до температуры, близкой к равновесной. С нижней части скруббера 3 по трубопроводу 9 тяжелокипящую фракцию направляют в ректификационную колонну 10.

Из вакуумного испарителя 11 по трубопроводу 12 пары неочищенных углеводородов подают на узел конденсации 13 и далее в ректификационную колонну 10. Отводимые из колонны пары конденсируют в дефлегматоре 14 и после емкости 15 часть углеводородов возвращают на орошение колонны, а часть по линии 16 рециркулируют на полимеризацию. Кубовый остаток колонны по трубопроводу 17 отводят в реактор 18 деструкции, из которого по линии 19 вводят в аппарат однократного испарения 20. Легколетучую фракцию из аппарата однократного испарения по трубопроводу 21 через конденсатор 22 возвращают в колонну 10. Тяжелокипящие углеводороды по линии 23 выводят из технологической схемы.

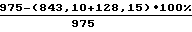

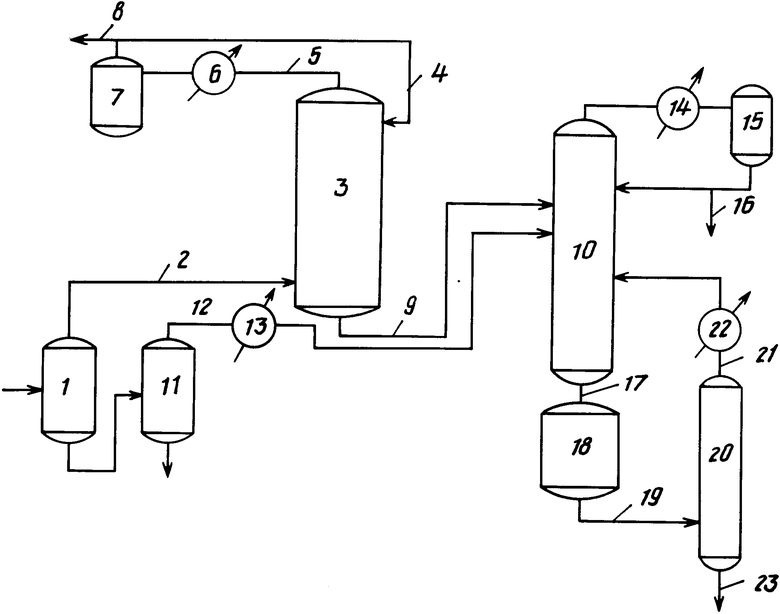

П р и м е р 1. Углеводороды в производстве полистирола очищают согласно предлагаемому способу. Расходы основных технологических потоков и их составов приведены в таблице. На очистку поступает 910 + 65 975 кг/ч стирола. На полимеризацию рециркулируют из скруббера 843,10 кг/ч и ректификационной колонны 128,15 кг/ч стирола. Потери стирола при очистке составляет 0,38

0,38

П р и м е р 2. Углеводороды в производстве акрилнитрилбутадиенстирольного сополимера (АБС) очищают согласно предлагаемому способу. Расходы основных технологических потоков и их составов приведены в таблице.

П р и м е р 3. Углеводороды в производстве стиролакрилнитрильного сополимера (САН) очищают согласно предлагаемому способу. Расходы основных технологических потоков и их составов приведены в таблице.

Номера технологических потоков в таблице соответствуют их позициям в описании технологической схемы.

При самоиспарении углеводородов из полимеризата в одну стадию с целью предотвращения увеличения в них тяжелого остатка и, следовательно, смягчения условий самоиспарения, потери стирола с полимеризатом возрастают на 15 кг и составляют ·100% 1,54

·100% 1,54

При очистке возвратных углеводородов без ректификации возникает необходимость в более жесткой работе скруббера с целью снижения содержания в кубовом остатке скруббера углеводородов. При этом неизбежно возрастает содержание тяжелого остатка в углеводородах из верхней части скруббера. При концентрации тяжелого остатка в углеводородах, отводимых на полимеризацию в пределах 0,01-0,015% потери стирола с кубовым остатком скруббера составят 20 кг или ·100 2,05

·100 2,05

Включение в схему очистки углеводородов ректификации особенно целесообразно при испарении углеводородов из полимеризата в две стадии, так как попадание в скруббер относительно большого количества тяжелого остатка не так важно, поскольку скруббер работает в мягком режиме и доочистка углеводородов производится в ректификационной колонне.

Включение в схему процесса деструкции кубового остатка ректификации позволяет дополнительно получить 83,47-81,152,32 кг/ч стирола, что составит · 100 0,24%

· 100 0,24%

Снижение потерь стирола происходит за счет комбинации стадии ректификации с второй ступенью испарения углеводородов из полимеризата и включение в схему процесса деструкции.

Предусмотрена к установке ректификационная колонна с числом теоретических тарелок 15 (около 30 практических). Флегмовое число колонны 0,8-1,2, давление в верхней части 50 мм рт.ст. температура в верхней части 45-50оС, в кубовой части 85-93оС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЕН-СТИРОЛЬНЫХ СОПОЛИМЕРОВ | 1991 |

|

RU2039761C1 |

| СПОСОБ РЕГЕНЕРАЦИИ УГЛЕВОДОРОДНОГО РАСТВОРИТЕЛЯ ИЗ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ В ПРОИЗВОДСТВЕ СИНТЕТИЧЕСКОГО КАУЧУКА | 1991 |

|

RU2039756C1 |

| Способ очистки от примесей незаполимеризовавшегося стирола в производстве полистирола | 1984 |

|

SU1320204A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ КАУЧУКОВ | 1994 |

|

RU2071483C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ | 1992 |

|

RU2076113C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА | 1991 |

|

RU2043325C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ДИЕНОВ (ВАРИАНТЫ) | 1996 |

|

RU2124529C1 |

| КЛЕЙ-РАСПЛАВ | 1994 |

|

RU2100397C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОЭЛАСТОПЛАСТОВ | 1996 |

|

RU2114132C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА ИЗ ПРОДУКТОВ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 1997 |

|

RU2118633C1 |

Использование: в химической промышленности в производстве полистирола и его сополимеров при неполной конверсии мономеров. Сущность изобретения: очистка возвратных углеводородов, включающая их самоиспарение из реакционной массы при снижении давления, охлаждение в скрубере конденсатом углеводородов и их отделение от тяжелокипящих углеводородов, где с целью потерь углеводороды из нижней части скруббера совместно с неочищенными углеводородами из второй ступени испарения ректификуют, кубовый остаток ректификации деструктируют и разделяют в аппрате однократного испарения, причем легколетучую фракцию рециркулируют на ректификацию. 1 ил. 1 табл.

СПОСОБ ОЧИСТКИ ВОЗВРАТНЫХ УГЛЕВОДОРОДОВ В ПРОИЗВОДСТВЕ ПОЛИСТИРОЛА И ЕГО СОПОЛИМЕРОВ путем самоиспарения углеводородов в вакуумном испарителе при остаточном давлении 20 40 мм рт. ст. и температуре 230 260oС, охлаждения и частичной конденсации углеводородов в скруббере при давлении 10 - 40 мм рт. ст. и температуре 60 90oС с отделением и рециркуляцией на полимеризацию легколетучих углеводородов и удалением тяжелокипящей фракции, отличающийся тем, что, с целью снижения потерь, 93 95% от поступающих на очистку углеводородов направляют в скруббер, 5 7% углеводородов самоиспаряют в другом вакуумном испарителе при давлении 2 5 мм рт. ст. и температуре 240 280oС, углеводороды после второго испарителя и скруббера подвергают ректификации с последующей рециркуляцией легколетучих углеводородов на полимеризацию, а кубовый остаток ректификации деструктируют.

| Технологический регламент производства ударопрочного полистирола и полистирола общего назначения | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| ВФ ВНИИЦК, Воронеж. | |||

Авторы

Даты

1995-07-20—Публикация

1990-03-19—Подача