11

Изобретение относится к способам очистки от примесей иезаполимеризо- вавиегося возвратного стирола, который вьщеляется при дегазации поли меризата в процессе получения полистирола методом неполной конверсии мономера и возвращается в процесс полимеризации.

Цель изобретения - полное отделение Примесей а также снижение потерь стиролсодержащих продуктов,

В указанном процессе полимеризация стирола проводц,тся до глубины 75- 90%, Незаполимеризовавюийся Ьтирол отгоняется. Вместе с ним отгоняются примеси, содержащиеся в стироле-ректификате и не вошедшие в состав полимера, - этилбензол, ксилолы, про- пилбензолы, дивинилбензол, вода и кислородсодержащие соединения типа бензальдегида и ацетофенона. Кроме того, в условиях дегазации полученнго полистирола отгоняются также высококипящие продукты, образуклдиеся в процессе полимеризации стирола и в процессе термической деструкции полистирола,- линейные и циклические димеры и тримеры стирола насыщенног и ненасыщенного характера (тяжелый остаток),

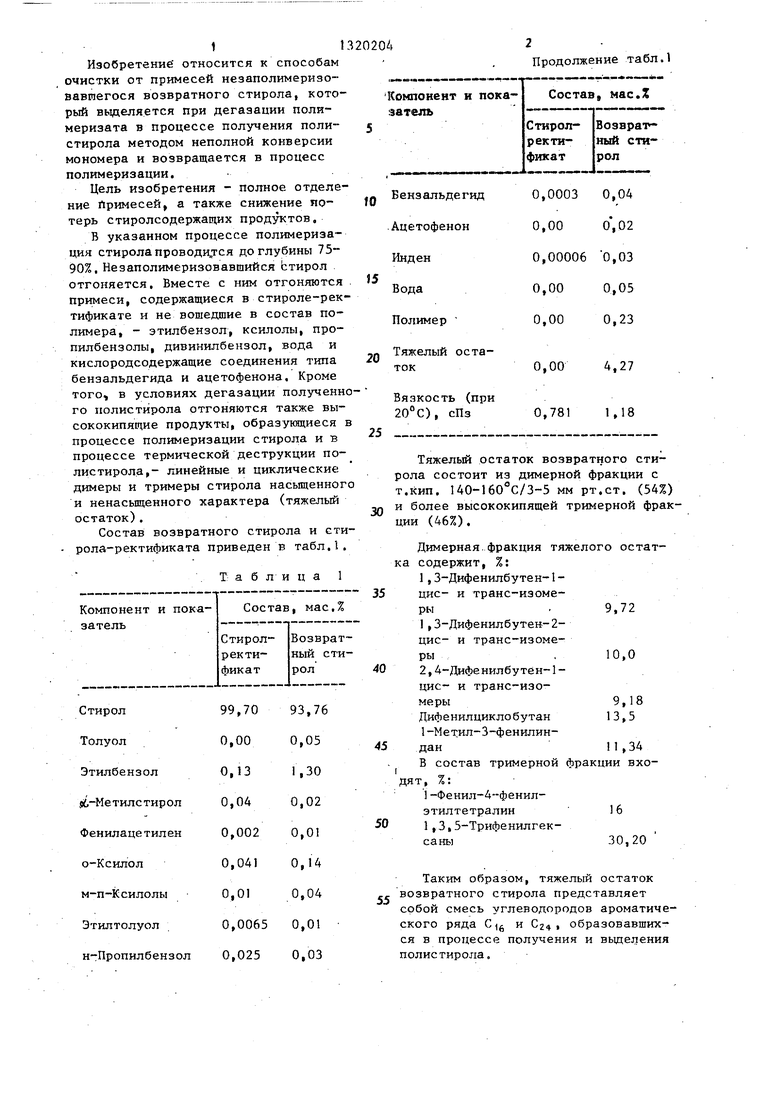

Состав возвратного стирола и стирола-ректификата приведен в табл,1.

Стирол

Толуол

Этилбензол

st-Me тиле тир ол

Фенилацетилен

о-Ксилол

м-п-Ксилолы

Этилтолуол

н-Пропилбензол

Тяжелый остаток возвратного стирола состоит из димерной фракции с т,кип, 1АО-160°С/3-5 мм рт,ст, (54%) И более высококипящей тримерной фракции (46%),

Димерная.фракция тяжелого остатка содержит, %:

1,3-Дифенилбутен-1- цис- и транс-изомеры, 9,72 1 ,3-Дифенилбутен--2- цис- и транс-изомеры. 10,0 2,4-Дифенилбутен-1- цис- и транс-изомеры9,18 Дифенилциклобутан 13,5 1-Метил-3-фенилин- дан 11,34 В состав тримерной фракции входят,

1-Фенил-4-фенил- этилтетралин 16 1,3,5-Трифенилгек- саны30,20

Таким образом, тяжелый остаток возвратного стирола представляет

собой смесь углеводородов ароматического ряда C и 024. образовавшихся в процессе получения и выделения полистирола.

3.

Возвратный стирол- без дополнительной очистки использовать невозможно j поскольку резко снижается скорость полимеризации и вязкость полученного полимеризата, а также - качество полученного.полимера. Даже добавка возвратного стирола в количестве 10-15% к стиролу-ректификату влияет на скорость и воспроизводимость процесса полимеризации, снижает качество полученного полимера.

Без инициатора

.

7,6 5,72 7,0

133 122 126,3

3,79 2,80 2,44

, С инициатором

15,84 12,72 12,7

Вязкость полимеризации при 20°С, сПз

Вязкость 1%-ного раствора полимера при 20 С,

сПз

Температура полимеризации 105°С; время 3ч. Инициатор - перекись бензола 0,1 мас,%, темпера

тура полимеризации 80 С; время 3 ч.

202044

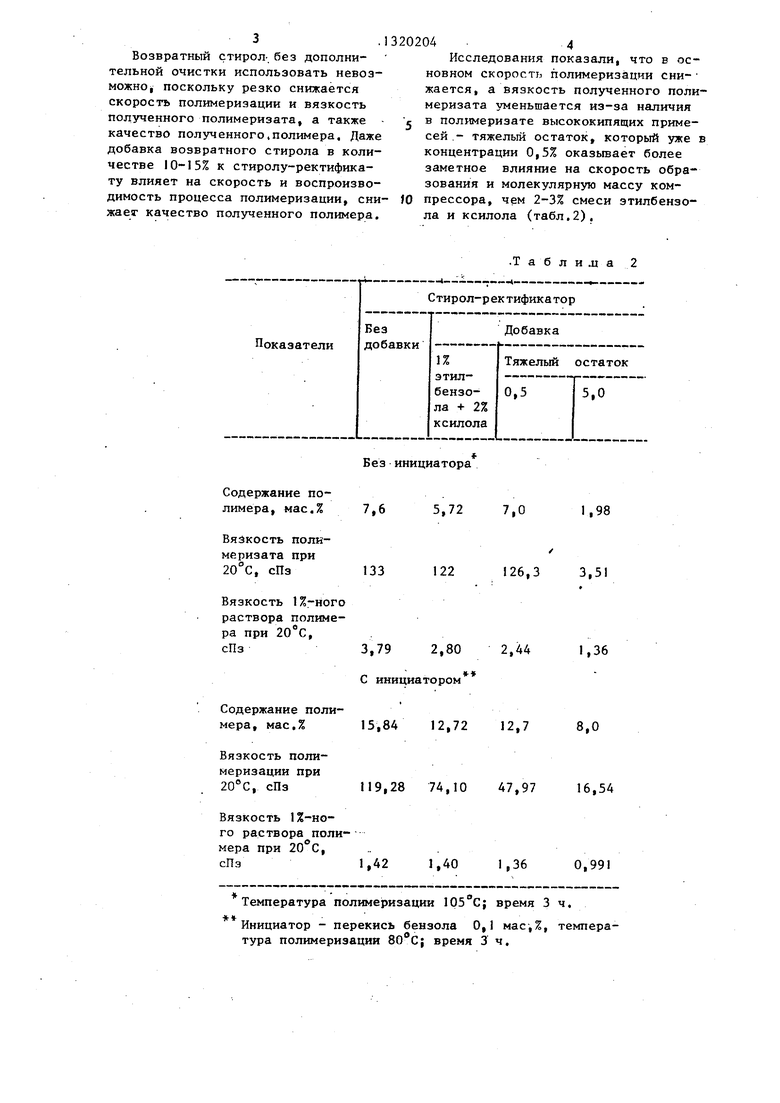

Исследования показали, что в основном скорость полимеризации сни- жается, а вязкость полученного полимеризата уменьшается из-за наличия

с В полимеризате высококипящих примесей .- тяжелый остаток, который уже в концентрации 0,5% оказьшает более заметное влияние на скорость образования и молекулярную массу комfO прессора, чем 2-3% смеси этилбензо- ла и ксилола (табл.2).

.Т а б л и .ц а 2

1,98

3,51

1,36

8,0

119,28 74,10 47,97

16,54

1,42 1,40 1,36

0,991

Присутствие тяжелого остатка в . количестве 5% резко снижает скорость полимеризации и вязкость полученного полимеризата. Снижение вязкости однопроцентных растворов свидетельствует и о снижении молекулярной массы полимеров, полученных в присутствии тяжелого остатка; При многократной циркуляции в возвратном стироле могут накапливаться и другие приме- си - влага, бензальдегид, ацетофе- нон, дивинилбензол, что также отрицательно сказывается на качестве полученного полимера.

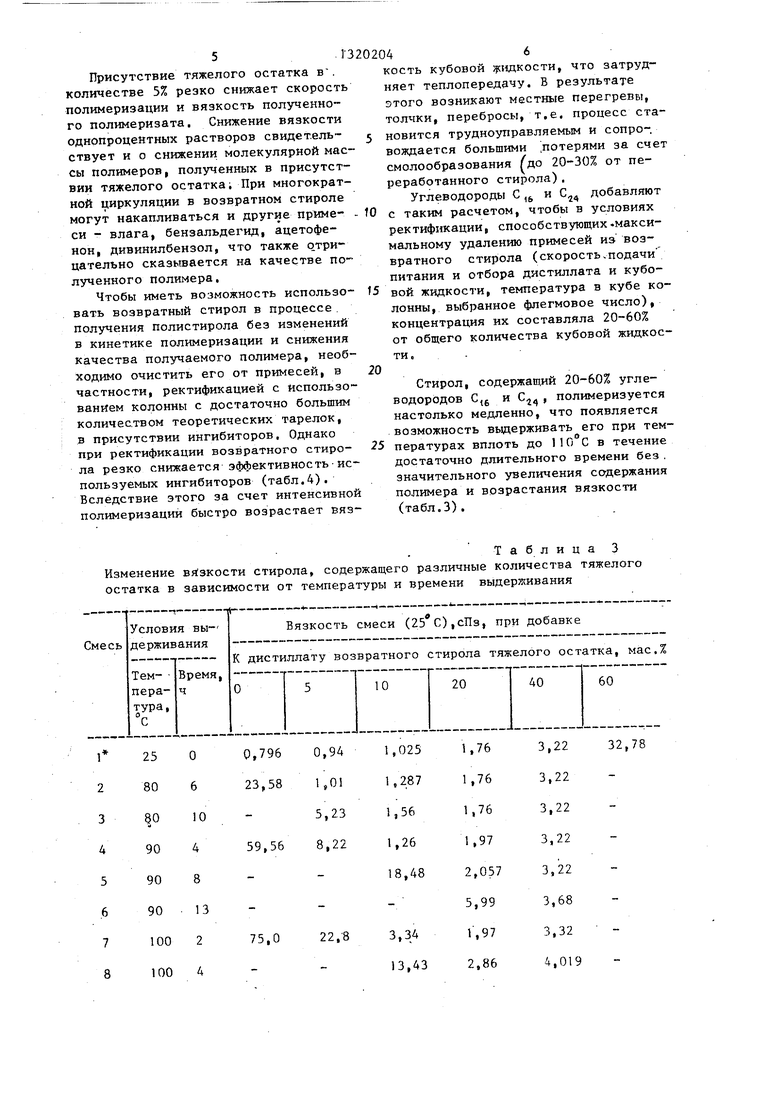

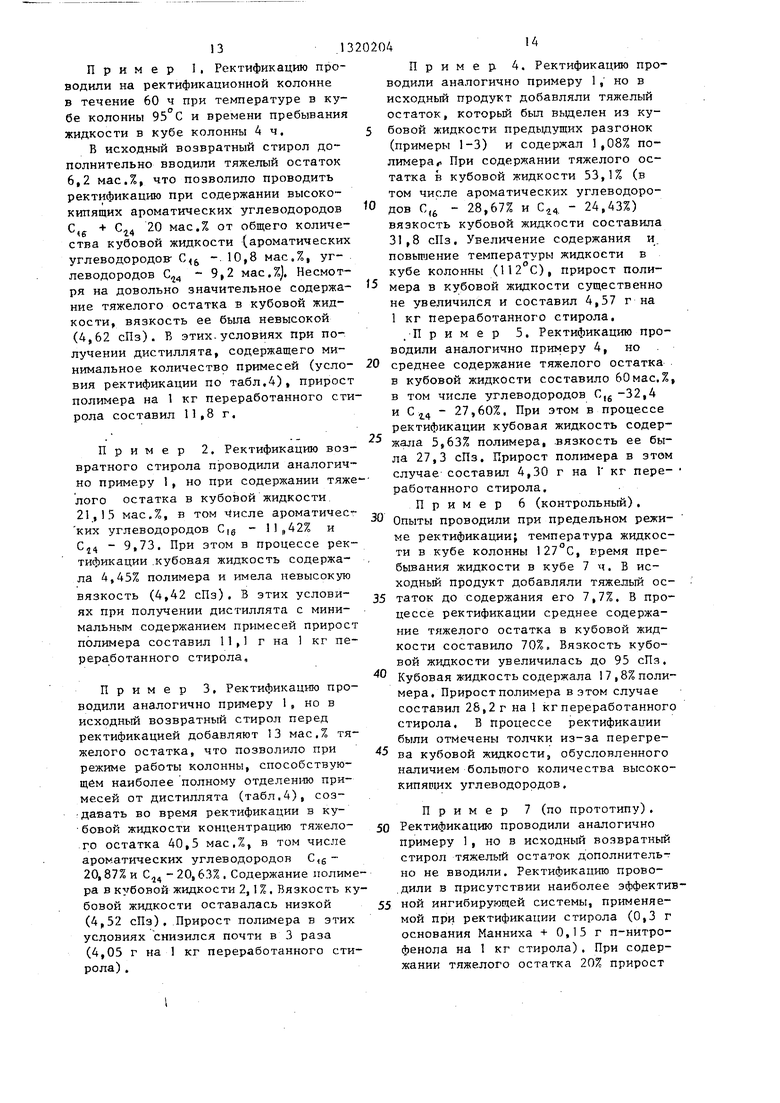

Чтобы иметь возможность использовать возвратный стирол в процессе , получения полистирола без изменений в кинетике полимеризации и снижения качества получаемого полимера, необходимо очистить его от примесей, в частности, ректификацией с использованием колонны с достаточно большим количеством теоретических тарелок, в присутствии ингибиторов. Однако при ректификации возвратного стирола резко снижается эффективность-используемых ингибиторов (табл.4)1 Вследствие этого за счет интенсивной полимеризации быстро возрастает вязТаблица 3

Изменение вйзкости стирола, содержащего различные количества тяжелого остатка в зависимости от температуры и времени выдерживания

кость кубовой щадкости, что затрудняет теплопередачу. В результате этого возникают местные перегревы, толчки, перебросы, т.е. процесс становится трудноуправляемым и сопро-. вождается большими .потерями за счет смолообразования {ц,о 20-30% от переработанного стирола), Углеводороды С , и С

16

24

добавляют

с таким расчетом, чтобы в условиях ректификации, способствующих.максимальному удалению примесей из возвратного стирола (скорость.подачи питания и отбора дистиллата и кубо- 5 вой жидкости, температура в кубе колонны, выбранное флегмовое число), концентрация их составляла 20-60% от общего количества кубовой жидкости, ,.

Стирол, содержащий 20-60% углеводородов C,g и С, полимеризуется настолько медленно, что появляется возможность выдерживать его при температурах вплоть до ПО С в течение достаточно длительного времени без. значительного увеличения содержания полимера и возрастания вязкости (табл.3).

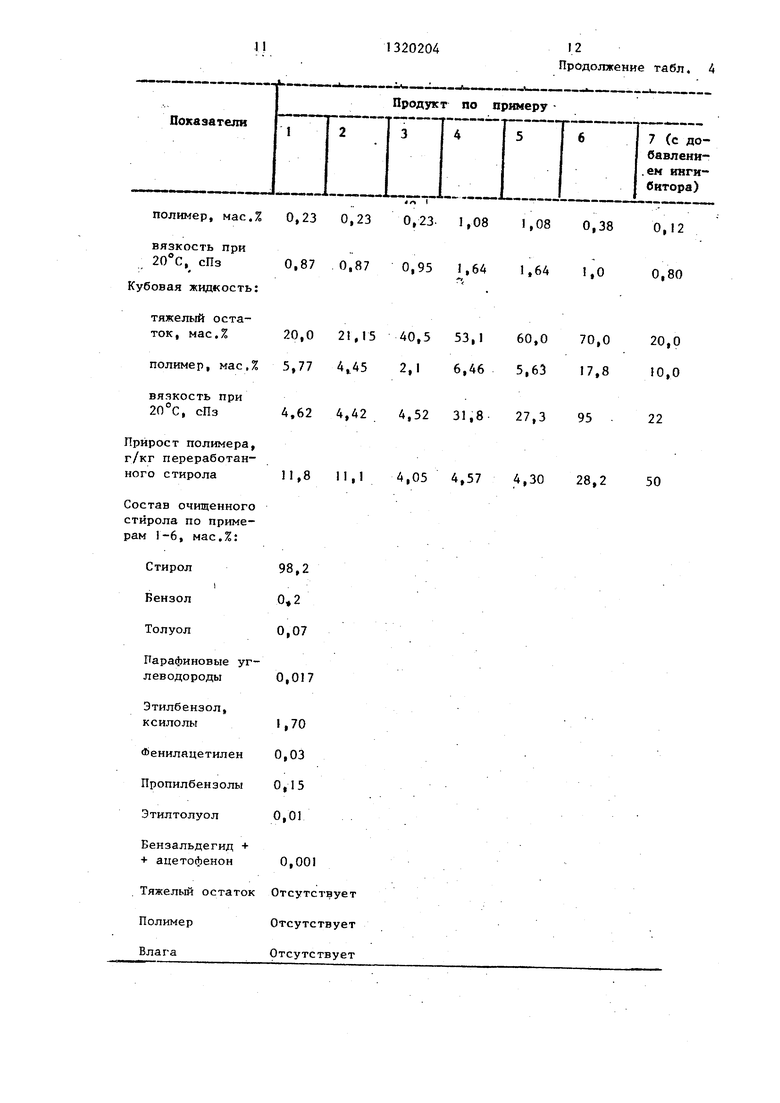

Показатели

полимер, мас.%

вязкость при 20°С, сПз

убовая жидкость:

тяжелый остаток, мас,%

полимер, мас,%

0,23 0,23 0,87 0,87

20,0 5,77

2, 15 4,.45

вязкость при 20°С, сПз

4,62 4,42 4,52 31,8 27,3 95

Прирост полимера, г/кг переработанного стирола

Состав очищенного стирола по примерам 1-6, мас.%:

11,8 11,1 4,05 4,57 4,30 28,2

Продукт по примеру

1,08 1,08 0,38 1,64 1,64 1,0

53,1 60,0 70,0 6,46 5,63 17,8

31,8 27,3 95

4,57 4,30 28,2

7 (с добавлением ингибитора)

0,12 0,80

20,0 Ю,0

22 50

13.1

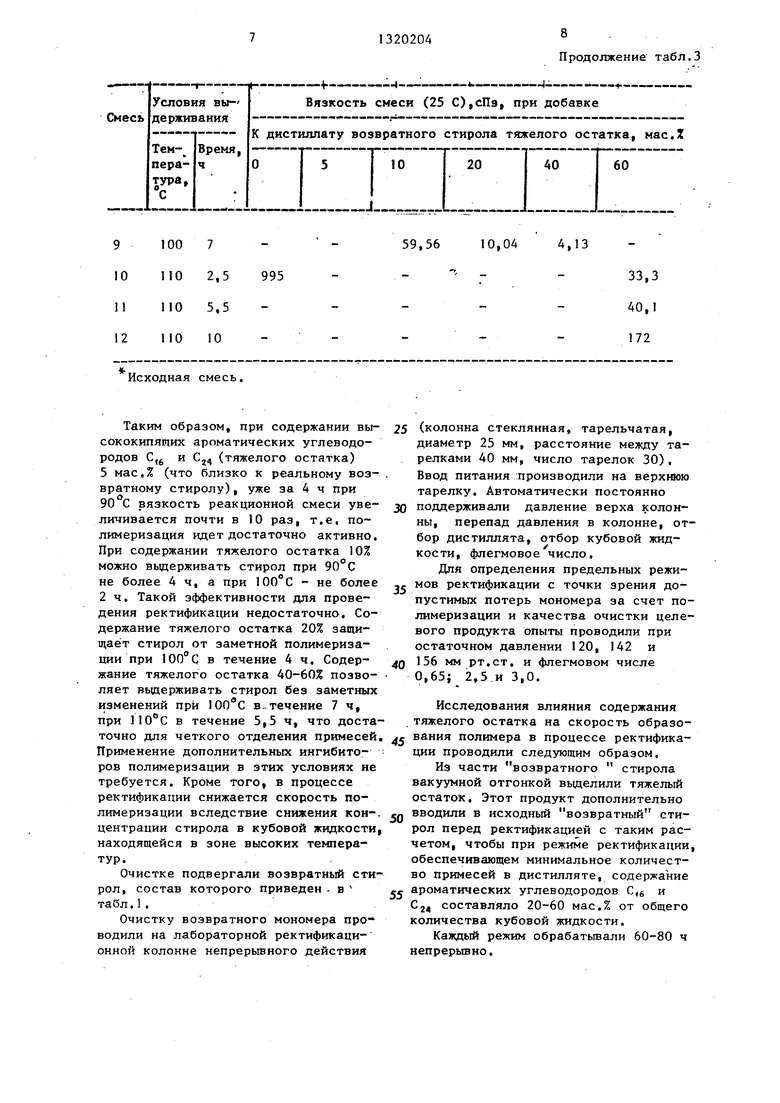

Пример 1. Ректификацию проводили на ректификационной колонне в течение 60 ч при температуре в кубе колонны и времени пребывания жидкости в кубе колонны 4 ч,

В исходный возвратный стирол дополнительно вводили тяжелый остаток 6,2 мас.%, что позволило проводить ректификацию при содержании высококипящих ароматических углеводородов C,g -I- Cj4 20 мас.% от общего количества кубовой жидкости (ароматических углеводородов- С -.10,8 мас.%, уг

леводородов С - 9,2 мас,%). Несмотря на довольно значительное содержание тяжелого остатка в кубовой жидкости, вязкость ее была невысокой (4,62 сПз). В этих.условиях при получении дистиллята, содержащего минимальное количество примесей (условия ректификации по табл.4), прирост полимера на 1 кг переработанного стирола составил 11,8 г.

Пример 2. Ректификацию возвратного стирола проводили аналогично примеру 1, но при содержании тяже лого остатка в кубовой жидкости 21,13 мас.%, в том числе ароматичесг ких углеводородов C|g - „42% и Cj4 9,73. При этом в процессе ректификации .кубовая жидкость содержала 4,45% полимера и имела невысокую вязкость (4,42 сПз). В зтих условиях при получении дистиллята с мини- мальным содержанием примесей прирост полимера составил 11,1 г на 1 кг переработанного стирола.

Пример 3, Ректификацию проводили аналогично примеру 1, но в исходный возвратный стирол перед ректификацией добавляют 13 мас,% тяжелого остатка, что позволило при режиме работы колонны, способствующем наиболее полному отделению примесей от дистиллята (табл.4), соз- давать во время ректификации в ку- бовой жидкости концентрацию тяжело- .го остатка 40,5 мас,%, в том числе ароматических углеводородов С,6- 20,87% и ,63%, Содержание полимера в кубовой жидкости 2,1 %. Вязкость кубовой жидкости оставалась низкой (4,52 сПз). Прирост полимера в этих условиях Снизился почти в 3 раза (4,05 г на 1 кг переработанного стирола) .

14

Пример 4. Ректификацию проводили аналогично примеру 1, но в исходный продукт добавляли тяжелый остаток, который был выделен из кубовой жидкости предыдущих разгонок (примеры 1-3) и содержал 1,08% полимера При содержании тяжелого остатка в кубовой жидкости 53,1% (в том чис.ле ароматических углеводородов С, - 28,67% и - 24,43%) вязкость кубовой жидкости составила 31,8 сПз, Увеличение содержания и.

в

5

повырление температуры жидкости кубе колонны (112 С), прирост поли0

мера в кубовой жидкости существенно не увеличился и составил 4,57 г на 1 кг переработанного стирола,

.Пример 5, Ректификацию проводили аналогично примеру 4, но . среднее содержание тяжелого остатка в кубовой жидкости составило бОмас.%, в том числе углеводородов С,g-32,4 и С 27,60%, При этом в процессе ректификации кубовая жидкость содер жала 5,63% полимера, .вязкость ее была 27,3 сПз, Прирост полимера в этом случае составил 4,30 г на Г кг пере- работанного стирола.

Пример 6 (контрольный),

Опыты проводили при предельном режиме peктификaции температура жидкости в кубе колонны 127°С, время пребывания жидкости в кубе 7 ч. В исходный продукт добавляли тяжелый остаток до содержания его 7,7%, В процессе ректификации среднее содержание тяжелого остатка в кубовой жидкости составило 70%, Вязкость кубовой жидкости увеличилась до 95 сПз, Кубовая жидкость содержала 17,8% полимера. Прирост полимера в этом случае составил 28,2 г на 1 кг переработанного стирола, В Процессе ректификации были отмечены толчки из-за перегре ва кубовой жидкости, обусловленного наличием большого количества высококипящих углеводородов,

Пример 7 (по прототипу), 50 Ректификацию проводили аналогично примеру 1, но в исходный возвратный стирол тяжелый остаток дополнительно не вводили. Ректификацию прово- ,дили в присутствии наиболее эффектив- 55 ной ингибирующей системы, применяемой при ректификации стирола (0,3 г основания Манниха + 0,15 г п-нитро- фенола на 1 кг стирола), При содержании тяжелого остатка 20% прирост

35

40

Исходная смесь.

Таким образом, при содержании высококипящих ароматических углеводородов C,g и Cj4 (тяжелого остатка) 5 мас,% (что близко к реальному воз- вратному стиролу), уже за 4 ч при 90 С вязкость реакционной смеси увеличивается почти в 10 раз, т.е. полимеризация идет достаточно активно. При содержании тяжелого остатка 10% можно выдерживать стирол при 90°С не более А ч, а при 100 С - не более 2 ч. Такой эффективности для проведения ректификации недостаточно. Содержание тяжелого остатка 20% защищает стирол от заметной полимеризации при в течение 4 ч. Содержание тяжелого остатка 40-60% позво- ляет вьцхерживать стирол без заметных изменений при в..течение 7ч, при 10°С в течение 5,5 ч, что достаточно для четкого отделения примесей Применение дополнительных ингибиторов полимеризации в зтих условиях не требуется. Кроме того, в процессе ректификации снижается скорость полимеризации вследствие снижения концентрации стирола в кубовой жидкости находящейся в зоне высоких температур.

Очистке подвергали возвратньА стирол, состав которого приведен - в табл.1.

Очистку возвратного мономера про водили на лабораторной ректификационной колонне непрерьшного действия

8

Продолжение табл.3

(колонна стеклянная, тарельчатая, диаметр 25 мм, расстояние между тарелками 40 мм, число тарелок 30), Ввод питания производили на верхнюю тарелку. Автоматически постоянно

поддерживали давление верха колонны, перепад давления в колонне, отбор дистиллята, отбор кубовой жидкости, флегмовое число.

Для определения предельных режимов ректификации с точки зрения допустимых потерь мономера за счет полимеризации и качества очистки целевого продукта опыты проводили при остаточном давлении 120, 142 и

156 мм рт.ст. и флегмовом числе 0,65; 2,5 и 3,0.

Исследования влияния содержания тяжелого остатка на скорость образования полимера в процессе ректификации проводили следующим образом.

Из части возвратного стирола вакуумной отгонкой выделили тяжелый остаток. Этот продукт дополнительно

вводили в исходный возвратный стирол перед ректификацией с таким расчетом, чтобы при режиме ректификации, обеспечивающем минимальное количество примесей в дистилляте, содержание

ароматических углеводородов С, и С24 составляло 20-60 мас.% от общего количества кубовой жидкости.

Каждый режим обрабатьгоали 60-80 ч непрерьгаио.

9,132020Д 0 .

Условия ректификации и аналитиче- представлены в,табл.Л. ские показатели полученных продуктов

Аналитические показатели

Исходная смесь:

тяжелый остаток , мае.%

6,2 6,2 13,0 13,6 13,6 7,7

Таблица 4

4,27

полимера в этом случае составил 50 на 1 кг переработанного стирола.

Как видно из результатов, приведенных в табл.3, при очистке возвратного стирола наименьшие потери от полимеризации достигнуты в тех случаях, Kot Aa в кубовой жидкости ректификационной колонны содержание ВЫСОКОКИПЯР1ИХ ароматических углеводородов C,g С достигало 20-60% (от общего количества), В этих случаях даже при 112°С полимеризация стирола в процессе ректификации протекает очень незначительно, о чем свидетельствует невысокая вязкость кубовой жидкости и незначительный прирост полимера, который в этом случае ниже, чем при ректификации возвратного стирола в присутствии эффективных ингибиторов полимеризации.

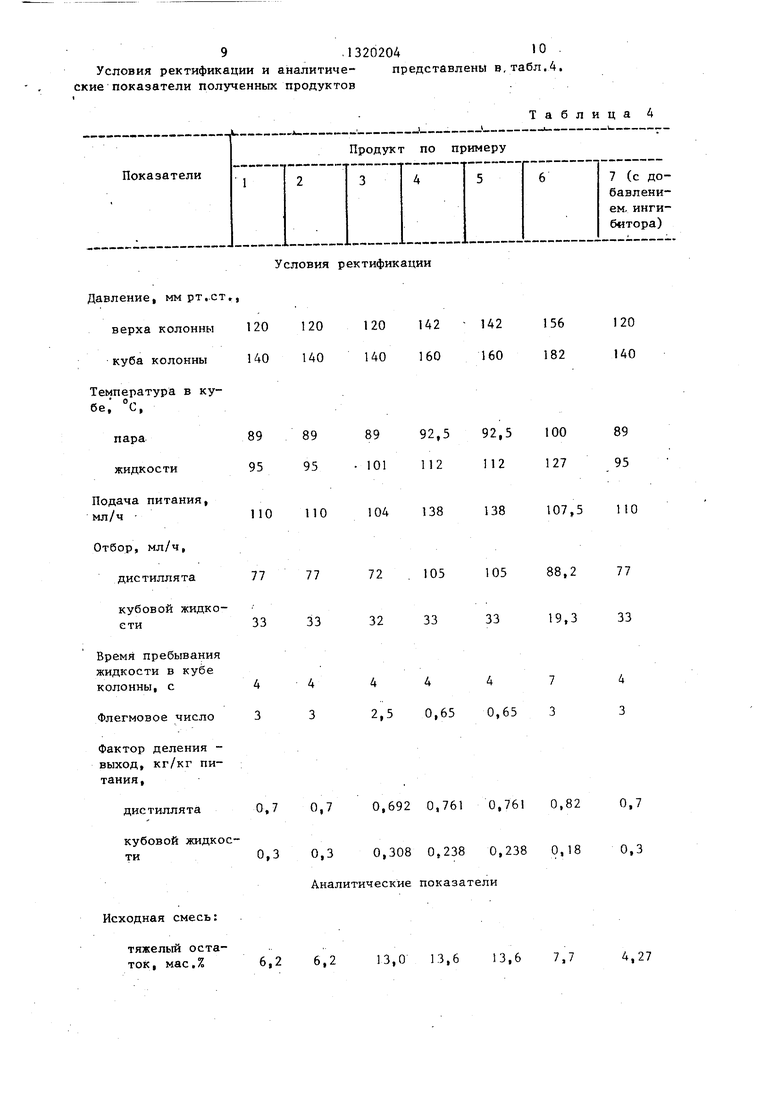

Пример 8.С целью проверки возможности использования очищенног предлагаемым способом возвратного стирола для получения полистирола проводили его полимеризацию.

К стиролу, полученному ректификацией возвратного стирола по примерам 1-5, имеющему состав, приведенный в табл.4, добавляют инициатор - 0,1% перекиси бензоила..

Полимеризацию проводили в дилатометрах (объем ампулы 50 мл, объем градуированной части 5 мл, цена деления 0,01 мл). Кислород удаляется . вакуумированием дилатометра и стравливанием вакуума азотом. Подготовленный дилатометр помещают в термостат, нагретый до 80 С. Содержание полимера определяют по показаниям дилатометра и рассчитывают по формуле :

% полимера

&У.d-t «100

р. К

уменьшение объема стирола в калиброванном капилляре дилатометра, мл; плотность стирола при температуре опыта} вес стирола в дилатометре,

г;

коэффициент контракции стирола при температуре опыта.

окончания полимеризации опвязкость полимеризата и 1%-ного раствора полимера . .

Для сравнения одновременно аналогично проводили полимеризацию сти- рола-ректификата.

Полученные результаты представле- ны в табл.5.

Таблица 5

Полимеризация очищенного возвратного стирола

Ю

Содержание полимера, мас.%, через, мин

60 - 3,52 4,84 1208,80 10,34

18014,08 15,84

Вязкость полимеризата при 20 С, сПз

115,58 119,28

30 Вязкость 1%-ного раствора полимера при 20 С, сПз1,43 1,42

Температура полимеризации 80 с, инициатор - 0,1 мас.% перекиси бензоила .

Как видно из табл.5, скорость полимеризации очищенного предлагаемым способом возвратного стирола практически не отличается от скорости полимеризации стирола-ректификата. Вязкость полимеризатов и вязкость 1%-ных

растворов полимеров также оказались практически одинаковыми, т.е. в очищенном возвратном стироле нет примесей, препятствующих его использованию для получения полистирола.

Пример 9. Определяли воз- можность использования в производстве нефтеполимерных смол для лакокрасочной промышленности стиррлсодержа- щих продуктов-отходов производства

полистирола методом неполной конверсии мономера. Испытания проводили в соответствии с ТУ 3810916-79. Установлено,что добавка в исходную фракцию пиролизной смолы до 15% стиролп

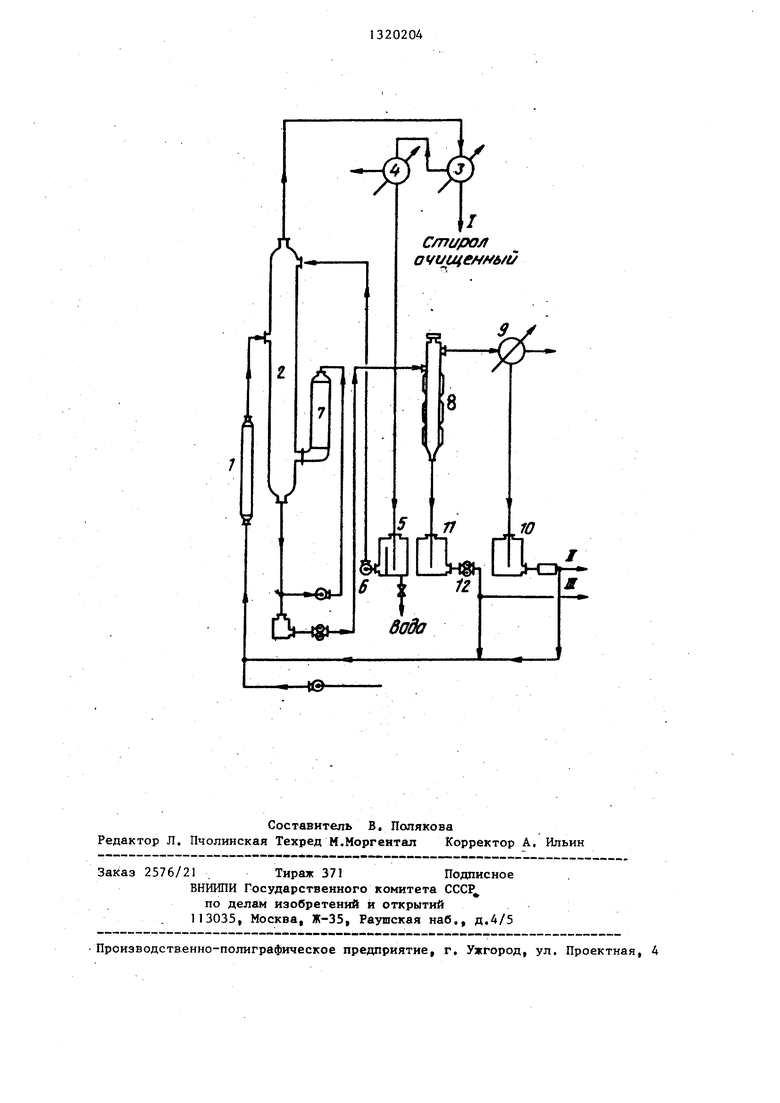

содержащих продуктов не ухудшает свойств смолы СПП. На чертеже приведена схема для проведения очистки возвратного стирола с наименьшими потерями от полимеризации в производственных условиях.

Возвратный стирол, отогнанный из расплава полистирола под вакуумом, собирается в емкость и из нее через теплообменник на вакуумную ректификационную колонну 2, предназначенную для отделения высококипящи: с углеводородов и воды. Пары стирола с верха колонны 2 при остаточном давлении верха колонны 10-15 мм рт.ст. последовательно конденсируется в конденсаторах 3 и 4, Сухой стирол после конденсатора 3 направляется на полимеризацию (поток 1). Несконденсиро- вавршеся в конденсаторе 3 пары стиро ла и воды направляются в конденсатор 4, из которого конденсат стекает в отстойник 5, где разделяется.вода и углеводороды. Углеводородный слой из отстойника 5 насосом 6 подают на вер колонны 2 в качестве флегмы, а водный слой периодически отбирают на водоочистку.

Кубовая жидкость колонны, содержащая 20-60% тяжелого остатка поступает в пленочньй кипятильник 7, Температура в кубе колонны 60-110°С, Откачка кубовой жидкости относительно питания колонны , Часть кубовой жидкости отбирается на питание роторно-пленочного аппарата 8, где оставшийся стирол полностью отгоняется от тяжелого остатка. Пары углеводородов с роторно-пленочного .аппа

fO

}5

а о- 20 р з рх 320204

рата 8 поступают в конденсатор 9. После конденсации- конденсат стекает в сборник 10, из которого основная часть углеводородов возвращается на питание .(или куб) колонны 2, а другая часть углеводородов (поток 2) выводится из системы для исключения накопления высококипящих примесей в колонне.

Тяжелый остаток, содержащий 0-5% остаточного стирола, выходит из роторно-пленочного аппарата в сборник II, откуда насосом 12 часть-его подается на питание колонны 2, другая часть тяжелого остатка выводится из системы (поток III), Откачка кубовой жидкости на питания роторно-пленочного аппарата по отношению к питанию колонны 0,1-0,8,

Формула изобретения

Способ очистки от примесей неза- полимеризовавшегося стирола в- произ- водстве полистирола методом неполной конверсии мономера путем ректифика- ции незаполймеризовавшегося стирола, отличающийся тем, что, с целью полного отделения примесей, а также снижения потерь стиролсо- держащих продуктов, ректификацию осуществляют при содержании в кубе ректификационной колонны 20-60% от массы кубовой жидкости димеров C,g и С,

тримеров ароматических углеводородов при их массовом соотношении (10,8-32,4) : (9,2-27,6) соответственно, предварительно выделенных из незаполймеризовавшегося стирола.

,

Cfni/pOJl o4uu4eHf 6/u

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОЗВРАТНЫХ УГЛЕВОДОРОДОВ В ПРОИЗВОДСТВЕ ПОЛИСТИРОЛА И ЕГО СОПОЛИМЕРОВ | 1990 |

|

RU2039759C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ КАУЧУКОВ | 1994 |

|

RU2071483C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУТАДИЕНСОДЕРЖАЩЕЙ СМЕСИ УГЛЕВОДОРОДОВ С | 2004 |

|

RU2284333C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

| Способ комплексной переработки кубового остатка ректификации стирола в едином технологическом цикле и технологическая схема для его осуществления | 2024 |

|

RU2828559C1 |

| Способ предотвращения термополимеризации стирола | 1977 |

|

SU727605A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА ИЗ ПРОДУКТОВ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 1997 |

|

RU2118633C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ ПРОЦЕССА ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2000 |

|

RU2176648C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

Изобретение относится к очистке от примесей незаполимеризовавшегося стирола в производстве полистирола методом неполной конверсии. Изобретение позволяет полностью отделить примеси и снизить потери стиролсодер- жащих продуктов при очистке незапо- лимеризовавюегося стирола в ректификационной колонне при содержании в кубе колонны 20-60% от массы кубовой . жидкости ароматических углеводородов С,ft и С44 при их массовом соотношении (10,8 - 32,4) : (9,2 - 27,6). Эти углеводороды предварительно выделены из незаполимеризовавшегося стирола, 1 ил., 5 табл, сл с 00 ю о tc о .

Составитель В. Полякова Редактор Л. Пчолинская Техред М.Моргентал Корректор А. Ильин

Зайаз 2576/21 Тираж 371Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Патент США № 3719720, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1987-06-30—Публикация

1984-02-03—Подача