Изобретение относится к машиностроению и может быть использовано в подшипниковых узлах, в частности в шпиндельном узле металлорежущего станка для измерения силы резания.

Известен динамометрический подшипниковый узел, содержащий корпус, шпиндель, смонтированный в корпусе, и на шпинделе подшипник качения, а также установленный в корпусе и взаимодействующий с невращающимся кольцом подшипника датчик. Датчик перемещений выполнен в виде тензорезисторов, закрепленных на балочках упругой втулки, установленной между неподвижным кольцом подшипника и неподвижной деталью узла.

Однако это увеличивает габарит шпиндельного узла, снижает его жесткость, виброустойчивость и точность обработки на станке.

Чувствительные элементы размещены на дополнительном элементе упругой втулке, что снижает точность измерения и жесткость подшипникового узла, усложняет его конструкцию.

Цель изобретения повышение точности измерений, жесткости и виброустойчивости узла и упрощения его конструкции.

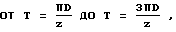

Это достигается тем, что в динамометрическом подшипниковом узле, содержащем корпус, шпиндель, смонтированный в корпусе, и на шпинделе подшипник качения, а также установленный в корпусе и взаимодействующий с невращающимся кольцом подшипника датчик, последний выполнен в виде стакана с пазами и с установленными в них пьезоэлементами, при этом пьезоэлементы выполнены в виде кольцевых секторов и расположены по окружности с шагом от T  до T

до T  , где D наружный диаметр подшипника; Z число тел качения в подшипнике.

, где D наружный диаметр подшипника; Z число тел качения в подшипнике.

Далее пьезоэлементы могут быть включены в кольцевую схему с возможностью опрашивания поочередно с частотой, большей частоты вращения шпинделя.

Стенд может быть снабжен установленным в предусмотренном в шпинделе отверстии дополнительным датчиком, включающим последовательно пьезоэлементы посредством тиристорно-транзисторных ключей.

Пьезоэлементы могут быть снабжены со стороны, обращенной к подшипнику, слоем материала, выполненным заподлицо с внутренней цилиндрической поверхностью корпуса.

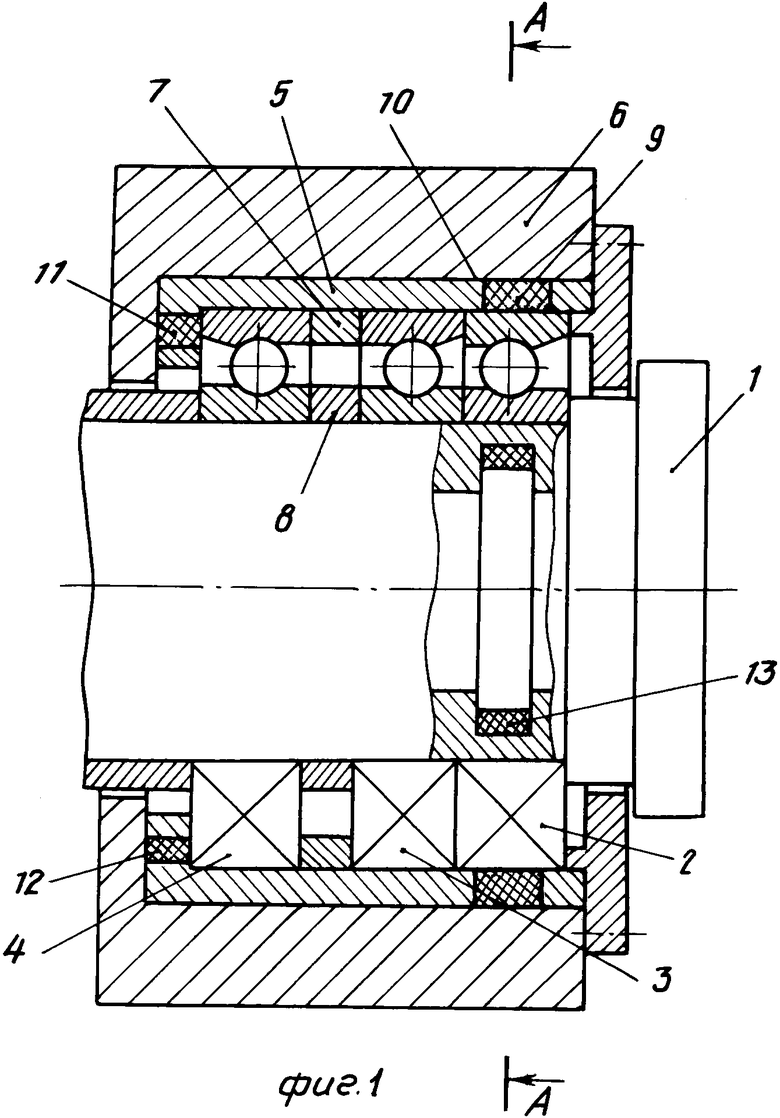

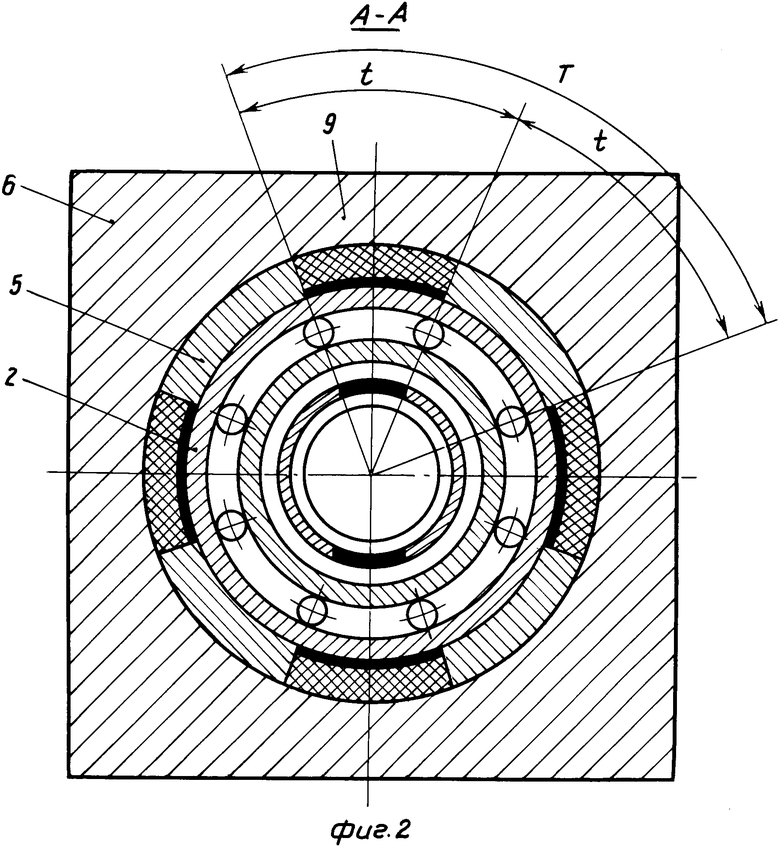

На фиг. 1 изображен динамометрический подшипниковый узел, осевой разрез; на фиг. 2 разрез А-А на фиг. 1.

Узел содержит шпиндель 1 (фиг.1), установленный в подшипниках 2, 3, 4 в стакане 5, расположенном в корпусе 6. Между подшипниками 3, 4 установлены распорные кольца 7, 8. Со стороны подшипника 2 в стакане 5 выполнены равнорасположенные по окружности радиальные пазы, в каждом из которых установлен вкладыш, представляющий собой пьезоэлемент 9, например, в виде кольцевого сектора, внутренний торец которого имеет цилиндрическую вогнутость, соответствующую внутренней цилиндрической поверхности стакана 5.

Со стороны, контактирующей с подшипником, пьезоэлемент покрыт слоем материала 10, выполненный заподлицо с внутренней цилиндрической поверхностью корпуса 6, т.е. обрабатываемость слоя совпадает с материалом стакана.

На внутреннем торце стакана 5 со стороны подшипника 4 выполнены кольцевые сектора 11, в которых установлены пьезоэлементы 12 в виде кольца или кольцевых секторов, предназначенных для измерения осевой силы.

Пьезоэлементы 9 расположены в стакане 5 (фиг.2) равномерно по окружности с шагом по периферии. от T  до T

до T  , где D наружный диаметр подшипника;

, где D наружный диаметр подшипника;

Z число тел качения в подшипнике.

Пьезоэлементы включены в последовательную кольцевую схему.

Помимо этого в расточке шпинделя 1 установлен дополнительный датчик 13 (фиг. 1), выполненный, например, на постоянных магнитах. Этот датчик 13 при вращении шпинделя 1 может поочередно включать пьезоэлементы тиристорными или транзисторными ключами.

Каждый пьезоэлемент покрыт со стороны, обращенной к подшипнику, слоем материала с припуском под обработку, удаляемому совместно при расточке стакана 5.

Монтаж датчика осуществляется следующим образом. Перед окончательной обработкой посадочного отверстия стакана 5 под подшипник 2 вставляют каждый сектор в пазы так, чтобы сектор 9 со слоем материала 10 частично выступал из него, неподвижно закрепляют сектора в пазах, например, с помощью клея, осуществляют точную окончательную обработку посадочного отверстия. В результате этого внутренняя поверхность секторов полностью повторяет форму посадочного отверстия, и после монтажа подшипника 2 обеспечивается контакт по всей поверхности с подшипником. Разная обрабатываемость материалов стакана 5 и материала секторов 10 могла бы привести к утапливанию последнего в пазах под действием силы, что искажает показания датчика.

Узел работает следующим образом.

Возникающая во время обработки детали сила резания действует через шпинель 1 на подшипники 2, 3, 4. Под действием радиальной составляющей силы резания шпиндель изгибается и через тела качения подшипников 2 воздействует по меньшей мере, на один из секторов датчика, сжимая его пьезоэлемент, электрический сигнал от которого передается в УЧПУ станка для изменения при необходимости режима резания. Установка нескольких вкладышей по окружности позволяет определить не только величину силы, но и ее направление.

Так как пьезоэлементы 9 установлены с шагом Т, одновременно в контакт с каждым пьезоэлементом 9 через наружное кольцо подшипника 2 входит свое тело качения. Это вызывает появление в пьезоэлементе электрического заряда, который передается на зарядный усилитель, преобразуется в пропорциональное силе напряжение, передается далее на монитор и систему ЧПУ.

При поочередном опрашивании пьезоэлементов, включенных в кольцевую схему, с частотой больше частоты вращения шпинделя, пьезоэлемент, выдающий больший сигнал, определяет направление радиальной силы, действующей на шпиндель, и ее величину.

Так как пьезоэлементы 9 расположены в стакане 5 с шагом Т, то при входе следующей группы тел качения в контакт с пьезоэлементами снова появляются в пьезоэлементах электрические заряды. При поочередном опрашивании пьезоэлементов снова определяется величина и направление силы, действующей на шпиндель. Таким образом, пьезоэлементы находятся под дискретным воздействием импульсов силы и, следовательно, периодически выдают сигналы.

В другом варианте узла дополнительный датчик 13, расположенный в расточке шпинделя 1, включает последовательно по мере вращения тиристорными или транзисторными ключами пьезоэлементы 9, соединенные в кольцевую схему. Наибольший сигнал соответствующего пьезоэлемента определяет величину и направление силы, приложенной к шпинделю.

Под действием осевой составляющей силы резания смещается подшипник 4, его наружное кольцо давит на сектора 12 осевого датчика, передающего сигнал в УЧПУ станка.

Таким образом, изобретение позволяет установить датчики в корпус узла, обеспечить непосредственный контакт датчиков с подшипниками, что повысит точность измерений, жесткость узла и упростит его конструкцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипниковая опора | 1990 |

|

SU1754334A1 |

| ДИНАМОМЕТРИЧЕСКИЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 1989 |

|

RU2033902C1 |

| Динамометрический подшипниковый узел | 1985 |

|

SU1315150A1 |

| Динамометрический подшипниковый узел | 1985 |

|

SU1315151A1 |

| Динамометрический шпиндельный узел | 1973 |

|

SU454096A1 |

| Динамометрическое устройство для измерения составляющих силы резания в шпиндельном узле | 1972 |

|

SU442019A1 |

| Динамометрический шпиндельный узел | 1972 |

|

SU442018A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2116165C1 |

| Высокоскоростной шпиндельный узел | 1991 |

|

SU1814971A1 |

| Уплотнительное устройство передней опоры шпинделя | 1989 |

|

SU1590788A1 |

Использование: в машиностроении для шпиндельных узлов металлорежущего станка. Сущность: в динамометрическом подшипниковом узле датчик выполнен в виде стакана с пазами. В пазах установлены пьезоэлементы в виде кольцевых секторов и расположены с соответствующим шагом. Пьезоэлементы включены в кольцевую схему и опрашиваются поочередно с частотой, большей частоты вращения шпинделя. В расточке шпинделя установлен дополнительный датчик, включающий последовательно пьезоэлементы посредством тиристорно-транзисторных ключей. Пьезоэлементы могут быть покрыты со стороны обращенной к подшипнику, слоем материала. Это позволяет повысить точность измерений и жесткость динамометрического шпиндельного узла. 3 з.п. ф-лы, 2 ил.

где D наружный диаметр подшипника, z число тел качения в подшипнике.

где D наружный диаметр подшипника, z число тел качения в подшипнике.

| Динамометрический подшипниковый узел | 1985 |

|

SU1315150A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-07-20—Публикация

1992-03-17—Подача