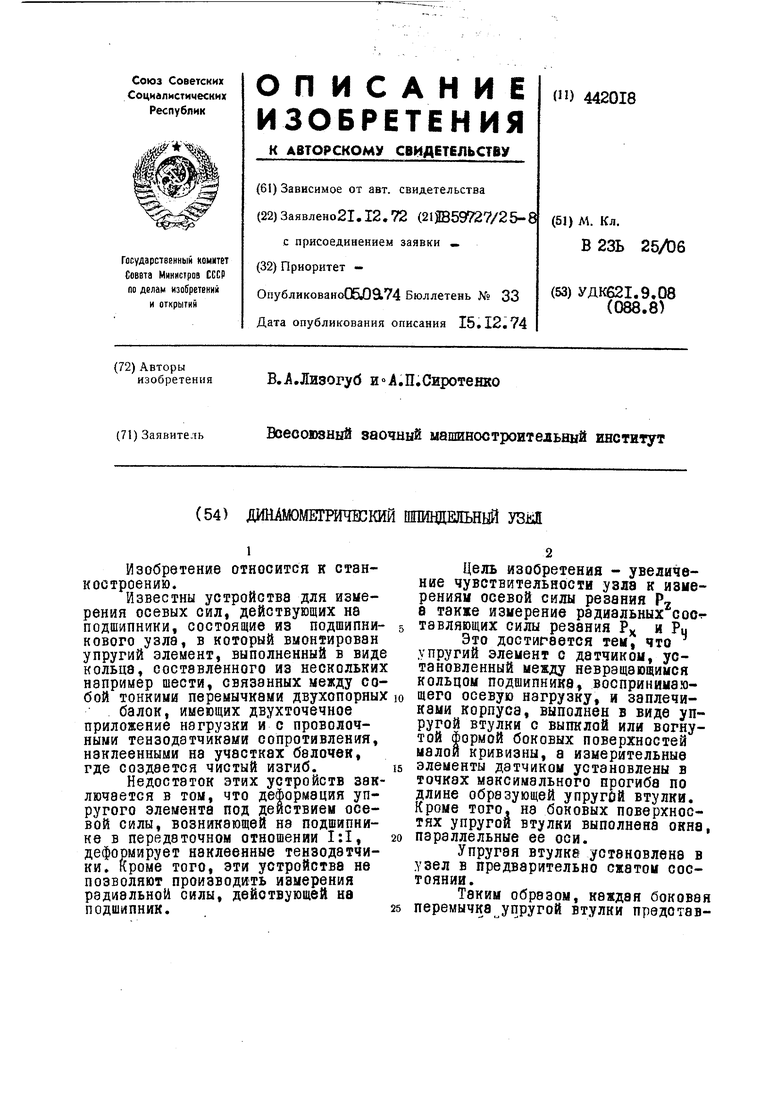

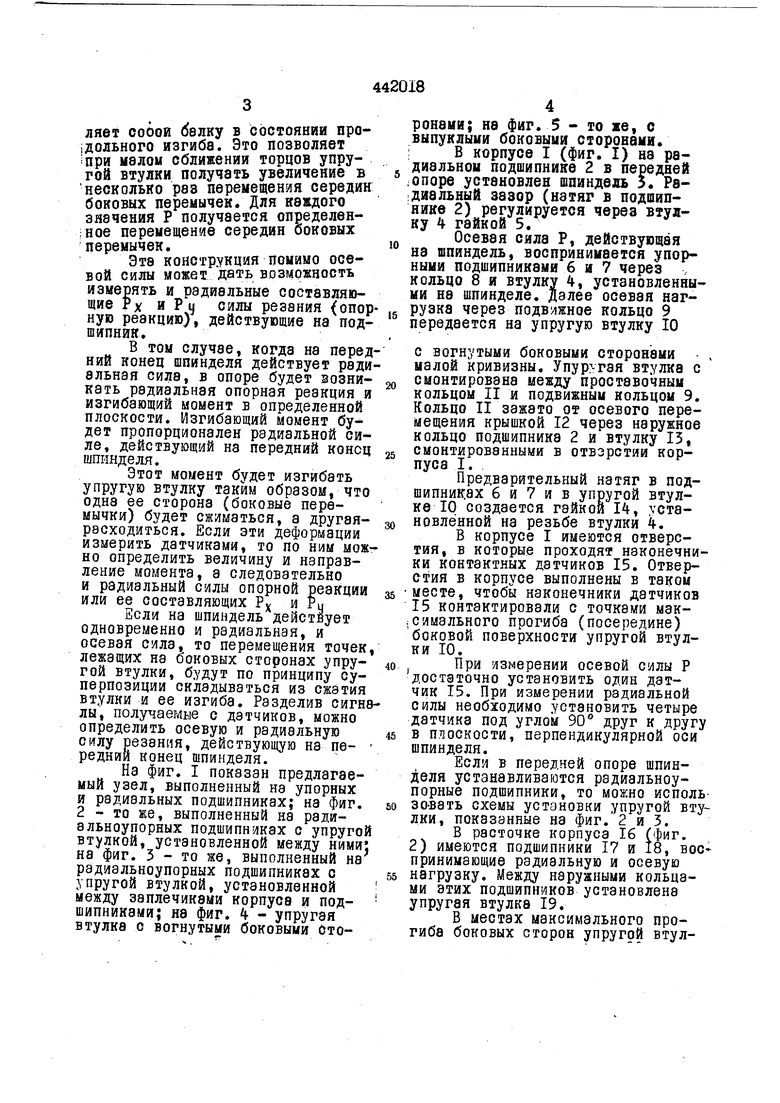

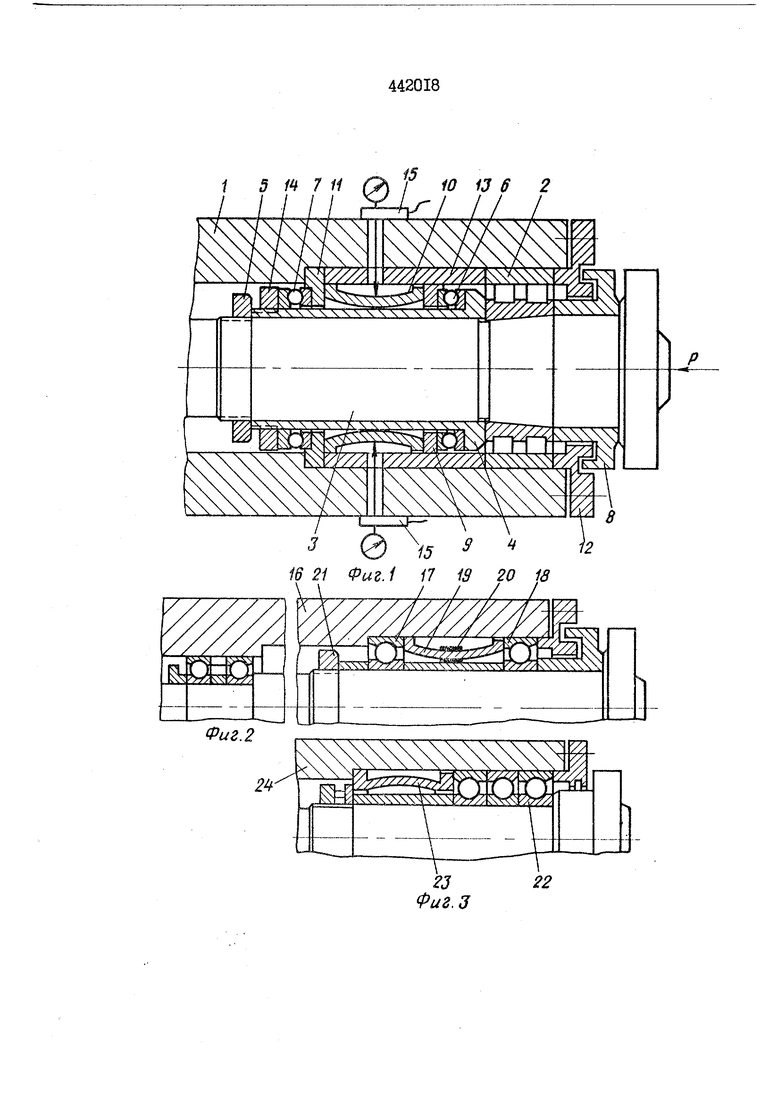

Изобретение относится к станкостроению. Известны устройства для измерения осевых сил, действующих на подшипники, состоящие из подшипнинового узла, в который вмонтирован упругий элемент, выполненный в виде кольца, составленного из нескольких например шести, связанных между собой тонкими перемычками двухопорных балок, имеющих двухточечное приложение нагрузки и с проволочными тензодатчиками сопротивления, наклеенными на участках балочек, где создается чистый изгиб. Недостаток этих устройств зак лючается в том, что деформация упругого элемента под действием осевой силы, возникающей на подшипнике в передаточном отношении 1:1, деформирует наклеенные тензодатчики. Кроме того, эти устройства не позволяют производить измерения радиальной силы, действующей на подшипник. Цель изобретения - увеличение чувствительности узла к измеренияи осевой силы резания Р, а также измерение радиальных сос тавляющих силы резания Р и Рц Это достигается тем, что упругий элемент с датчиком, установленный между невращающимся кольцом подшипника, воспринимающего осевую нагрузку, и заплечиками корпуса, выполнен в виде упругой втулки с выпклой или вогнутой формой боковых поверхностей малой кривизны, а измерительные элементы датчиком установлены в точках максимального прогиба по длине образующей упругой втулки. Кроме того, на боковых поверхностях упругой втулки выполнена окна, параллельные ее оси. Упругая втулке установлена в узел в предварительно сжатом состоянии. Таким образом, каждая боковая перемычка упругой втулки представляет собой белку в состоянии проiдольного изгиба. Это позволяет :при 118ЛОМ Сближении торцов упругой втулки получать увеличение в несколько раз перемещения середин боковых перемычек. Для каждого значения Р получается определенiHoe перемещение середин боковых перемычек. Эта конструкция помимо осевой силы может дать возможность измерять и радиальные составляющие РХ и PU силы резания (опор ную реакцию), действующие на подшипник, В том случае, когда на перед ний конец шпинделя действует ради альная сила, в опоре будет возникать радиальная опорная реакция и изгибающий момент в определенной плоскости. Изгибающий момент будет пропорционален радиальной силе, действующий на передний конец шгошделя. Этот момент будет изгибать упругую втулку таким образом, что одна ее сторона (боковые перемычки) будет сжиматься, а другаярвсходиться. Если эти деформации измерить датчиками, то по ним мож но определить величину и направление момента, а следовательно и радиальный силы опорной реакции или ее составляющих Pv и Рц Если на шпиндель действует одновременно и радиальная, и осевая сила, то перемещения точек лежащих на боковых сторонах упругой втулки, по принципу суперпозиции складываться из сжатия втулки и ее изгиба. Разделив сигн лы, получаемне с датчиков, можно определить осевую и радиальную силу резання, действующую на передний конец щпинделя. На фиг. I показан предлагаемый узел, выполненный на упорных и радиальных подшипниках; на фиг. 2 - то же, выполненный на радиальноупорных подшипниках с упруго втулкой, установленной между ними на фиг. 3 - то же, выполненный на радиальноупорных подшипниках с упругой втулкой, установленной между заплечиками корпусе и подшипниками; на фиг. - упругая втулка с вогнутыми боковыми Отооками; не фиг. 5 - то же, с ыпуклыми боковыми сторонами. в корпусе I (фиг. I) на раиальном подшипнике 2 в передней поре установлен шпиндель 3. Раиальный зазор (натяг в подшипике 2) регулируется через втулу 4 гайкой 5. Осевая сила Р, действующая а шпиндель, воспринимается упорыми подшипниками 6 и 7 через . ольцо 8 и втулку , установленныи на шпинделе. Далее осевая нагузка через подвижное кольцо 9 ередается на упругую втулку 10 с вогнутыми боковыми сторон)эми - , малой кривизны, Упур:-тая втулка с смонтирована между проставочным кольцом II и подвижным кольцом 9. Кольцо II зажато от осевого перемещения крышкой 12 через наружное кольцо подшипника 2 и втулку 15, смонтированными в отвзрстии корпуса I. Предварительный натяг в подшипниках 6 и 7 и в упругой втулке 10 создается гайкой 14, установленной на резьбе втулки 4, В корпусе I имеются отверстия, в которые проходят наконечники контактных датчиков 15, Отверстия в корпусе выполнены в таком месте, чтобы наконечники датчиков 15 контактировали с точками максимального прогиба (посередине) боковой поверхности упругой втулки 10. При лзмерении осевой силы Р достаточно установить один датчик 15. При измерении радиальной силы необходимо установить четыре датчика под углом 90 друг к другу в плоскости, перпендикулярной оси шпинделя. Если в передней опоре шпинделя устанавливаются радиальноупорные подшипники, то можно использо-вать схемы установки упругой втулки, показанные на фиг. 2 и 5. В расточке корпуса 16 (фиг. 2) имеются подшипники 17 и 18, воспринимающие радиальную и осевую нагрузку. Между наружными кольцами атих подшипников установлена упругая втулка 19. Б местах максимального прогиба боковых сторон упругой втулки наклеены тензодатчики го включенные в мостовую измерительную схему, Прелвврительный. натяг в под шипниках 17 и 18 создается гайкой 21, установленной на пшинделе. На фиг. 3 показана конструкция узла, выполненного на радиальноупорных подшипниках 22 w о упругой втулкой 23, изготовленной о выпуклыми боковыми сторонами и установленной между заплечиками корпуса 24 и невращающимися кольцами подшипников 22, . Упругая втулка с вогнутыми бо ковими поверхностями (фиг. 4) выполнена с окнами на этих поверхностях, что уменьшает ее осевую жест кость. Упругая втулка с выпуклыми боковыми воерхностями (фиг. 5)так же может быть выполнена с окнами на этих поверхностях и со специальными площедками расположенными посередине боковых поверхнос- , тей, для удобства установки наконечников измерительных датчиков. РадиусЯ боковых поверхностей упругих втулок выполнен такой величины, чтобы величина прогиба а (фиг. 4) была в пределах I мм. При сжатии упругой втулки силами Р, направленными вдоль оси 2. вт.улки, первоначальная ее длина Ъ уменьшится до величины Ъ В это же время точки, расположенные посередине боковых поверхностей, переместятся на величину (а - а) вдоль оси У. Перемещение (а - а) в несколько раз больше чем, перемещение (Ь-Ь ). Таким образом, малые перемещения вдоль оси вызывают увели чение в несколько раз перемещения вдоль оси У. Это увеличение будет зависеть от первоначальной величи ны а и длины в упругой втулке или длины окон. Работа узла происходит следующим образом. Во время обработки деталей возникающие силы резания будут действовать на шпиндель. Осевая сила резания, воспринимаемая шпинделем 3 (фиг, I) пер дается через кольцо &, внутреннее кольцо подшипника 2 4 на упорные подшипники 6 и У. подшипник б будет нагружаться осевой силой, а подшипник 7 - разгружаться. Далее осевая сила с подшипника 6 передается на подвижное кольцо 9 и на упругую втулку 10 я сжимает ее, Середины боковых сторон (каждой перемычки) упругой втулки 10 прогибаются. Величина перемещения точек упругой втулки, лежащих посередине боковых сторон, измеряется датчиком 15, и этот сигнал передается в адаптивную систему станка, давая команду на изменение скорости подачи. Если на передний конец шпинделя 3 действует радиальная сила, fo в опоре будет возникать изгибающий момент, пропорциональный этой силе. Момент будет изгибать шпиндель 3, а следовательно и упругую втулку 10. Одна боковая второна втулки будет растягиваться, а противоположная - сжиматься. Датчики 15 будут измерять эти деформации и подавать соответствующий сигнал в адаптивную систему станка, Конструкгдаи шгошдельных узлов, показанные на фиг. 2 и 3, работают аналогично описанной конструкщш. ПВЩМЕТ ИЗОБРЕТЕНИЯ I, Динамометрический шпиндельный узел, содержащий шпиндель на подшипниках качения, воспринимающих радиальную и осевую нагрузку, и упругий элемент с датчиками, отличающийся тем, что, с целью увеличения чувствительности узла к изменению осевой оилы, а также измерения радиальных составляющих силы резания, упругий элемент выполнен в виде втулки о выпуклой или вогнутой формой боковых сторон малой кривизны. 2,Узел по п.I, отличающийся тем, что, на йоковых поверхностях упругой втулки выполнены окне, параллельные ее оси 5 1 7 16 2i Фиг. 1 17 IS 20 / // 10 13 ff I LI 2 I 18 /

Фиг Л

-т

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Динамометрический подшипниковый узел | 1985 |

|

SU1315151A1 |

| Динамометрический шпиндельный узел | 1973 |

|

SU454096A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2116165C1 |

| Динамометрическое устройство для измерения составляющих силы резания в шпиндельном узле | 1972 |

|

SU442019A1 |

| Динамометрический подшипниковый узел | 1985 |

|

SU1315150A1 |

| ДИНАМИЧЕСКИЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 1989 |

|

RU2008130C1 |

| Способ повышения точности шпиндельного узла и устройство для его осуществления | 1977 |

|

SU745596A1 |

| Динамометрическая фреза | 1983 |

|

SU1152721A1 |

| Динамометр | 1979 |

|

SU777511A1 |

| МНОГОКОМПОНЕНТНЫЙ ДАТЧИК ПЕРЕМЕЩЕНИЙ | 2011 |

|

RU2476838C2 |

Авторы

Даты

1974-09-05—Публикация

1972-12-21—Подача