Изобретение относится к машиностроению, в частности к обработке металлов резанием, и может быть использовано преимущественно в автоматизированных металлорежущих станках с адаптивным управлением - сверлильных, расточных, фрезерных, токарных и т. п. с вращающимся инструментом или обрабатываемым изделием.

Шпиндельные узлы металлорежущих станков с динамометрическим устройством для измерения осевой составляющей силы резания являются наиболее распространенными в станках с системами адаптивного управления, так как позволяют производить прямое измерение параметра, непосредственно влияющего на производительность и точность обработки. Динамометрические устройства этого типа можно устанавливать в непосредственной близости от зоны резания в узлах крепления инструмента или детали, или на некотором удалении от них, например, в механизмах подачи или в передней опоре шпиндельного узла.

Известен шпиндельный узел сверлильного станка с динамометрическим устройством для измерения осевой составляющей силы резания, собранным в передней подшипниковой опоре шпинделя. Наружные кольца обоймы подшипников этого узла жестко закреплены в упругом чувствительном элементе в виде специальной втулки, установленной в корпусе и снабженной тензодатчиками, работающими на растяжение-сжатие, а внутренние кольца упомянутых подшипников - на переднем конце шпинделя. Втулка крепления наружных колец обоймы подшипников представляет собой сложную конструкцию в виде двух соосно расположенных полых цилиндров, соединенных между собой несколькими радиальными перемычками по длине втулок. Наружные кольца обоймы подшипников закреплены во внутреннем полом цилиндре втулки, а тензодатчики установлены между крайними торцами внутреннего полого цилиндра втулки и внутренними кольцевыми выступами наружного полого цилиндра втулки. Такая промежуточная втулка обладает высокой радиальной жесткостью, а входящий в ее конструкцию внутренний полый цилиндр остается податливым в осевом направлении и служит чувствительным элементом, который под действием осевой составляющей силы резания в зоне обработки, передаваемой через шпиндель и подшипники, получает осевое перемещение пропорционально величине нагрузки и оказывает соответствующее воздействие на тензодатчики, включенные в систему адаптивного управления станком и преобразующие механическое воздействие в электрический сигнал (Михайлов О.П. и Цейтлин Л.Н. Измерительные устройства в системах адаптивного управления станком. М. : Машиностроение, 1978, с.32 - 33, рис. 10). Основным недостатком шпиндельного узла с описанным динамометрическим устройством для измерения осевой составляющей силы резания в зоне обработки является сложность конструкции чувствительного элемента и использование тензодатчиков специальной конструкции, что затрудняет их применение в серийном оборудовании, усложняет тарировку динамометрического устройства.

Техническая задача изобретения - упрощение конструкции чувствительного элемента динамометрического устройства передней опоры шпинделя, обеспечение возможности использования в нем стандартных измерительных преобразователей и расширения их использования в серийном оборудовании без снижения качения динамометрического узла и всей системы адаптивного управления станком.

Указанная задача достигается тем, что в шпиндельном узле металлорежущего станка с адаптивным управлением для сверления глубоких отверстий опора шпинделя через промежуточную втулку размещена в корпусе. Промежуточная втулка выполнена с фланцем на торце, который предназначен для крепления втулки на передней торцевой поверхности таким образом, чтобы была образована консоль относительно стенки корпуса. На наружной поверхности консольной части промежуточной втулки размещены датчики измерения осевой составляющей силы резания, связанные с системой адаптивного управления станком. В месте установки опоры шпинделя стенка корпуса выполнена с бобышкой с отверстием, в котором выполнена для размещения датчиков кольцевая канавка с диаметральными отверстиями для подключения датчиков к системе адаптивного управления станком. Бобышка выполнена с переменным сечением боковой стенки, увеличивающимся к стенке корпуса.

Действительно, выполнение промежуточной втулки крепления подшипникового узла передней опоры шпинделя в виде полого цилиндра с фланцем на одном торце, которым она жестко закреплена в передней торцевой стенке корпуса, превращает саму втулку в чувствительный элемент, воспринимающий передаваемые через шпиндель механические осевые нагрузки в зоне обработки. При этом на свободной наружной боковой поверхности втулки могут быть установлены как тензорезисторные, так и индуктивные или магнитоупругие измерительные преобразователи. Это существенно упрощает не только конструкцию чувствительного элемента, но и всего динамометрического устройства станка с адаптивным управлением, расширяет возможную базу использования измерительных преобразователей и позволяет использовать такие динамометрические устройства в серийном оборудовании разного назначения без усложнения тарировки динамометрического устройства и ухудшения качества измерений, а следовательно чувствительности и надежности системы адаптивного управления.

Дополнительное выполнение на корпусе шпиндельного узла опорной втулки позволяет увеличить радиальную жесткость передней подшипниковой опоры шпинделя без ухудшения чувствительности динамометрического устройства по крайней мере в отношении осевой составляющей силы резания в зоне обработки изделия, что может иметь значение для фрезерных и шлифовальных станков.

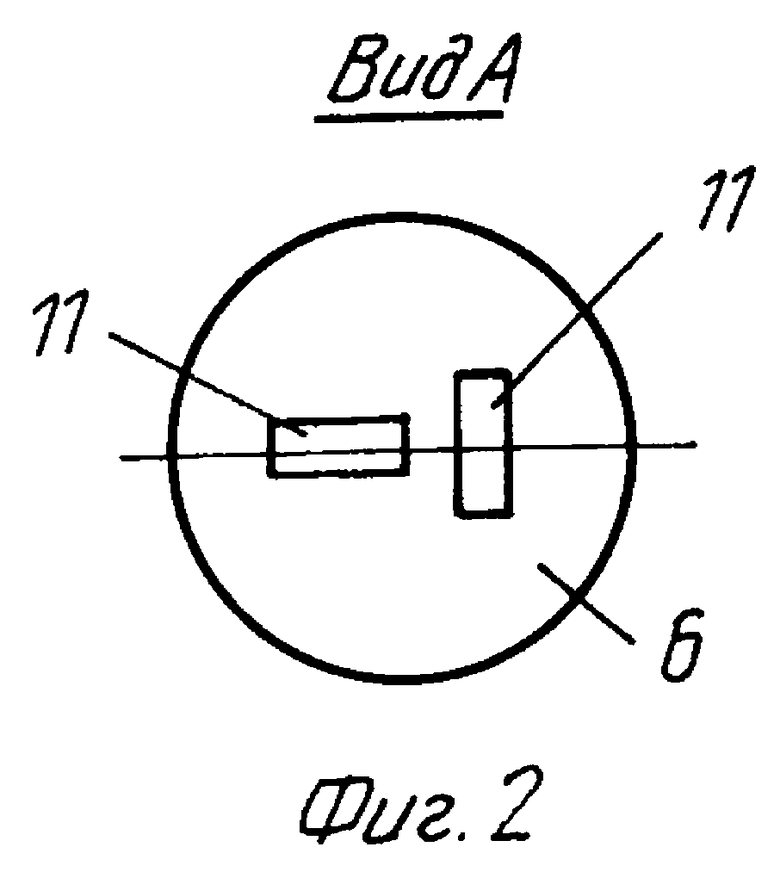

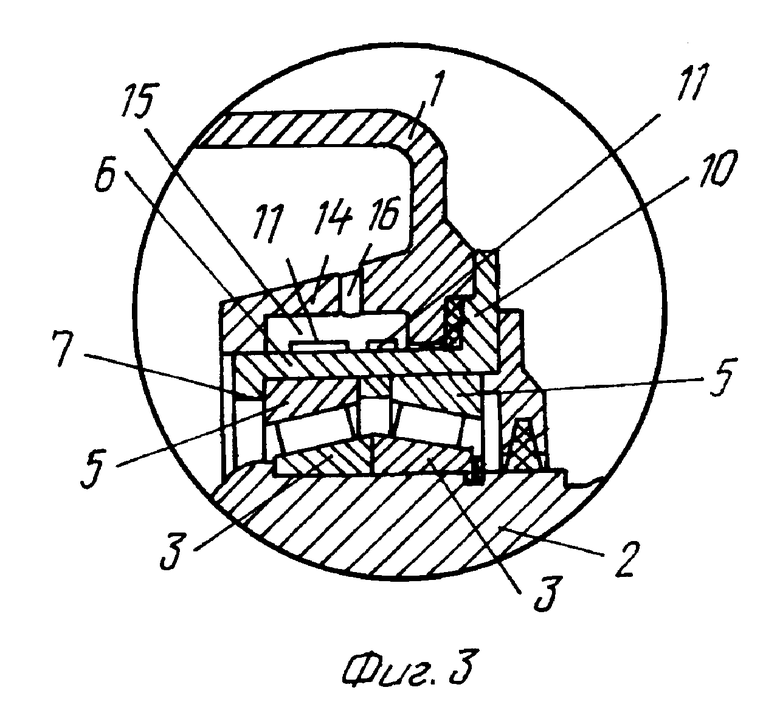

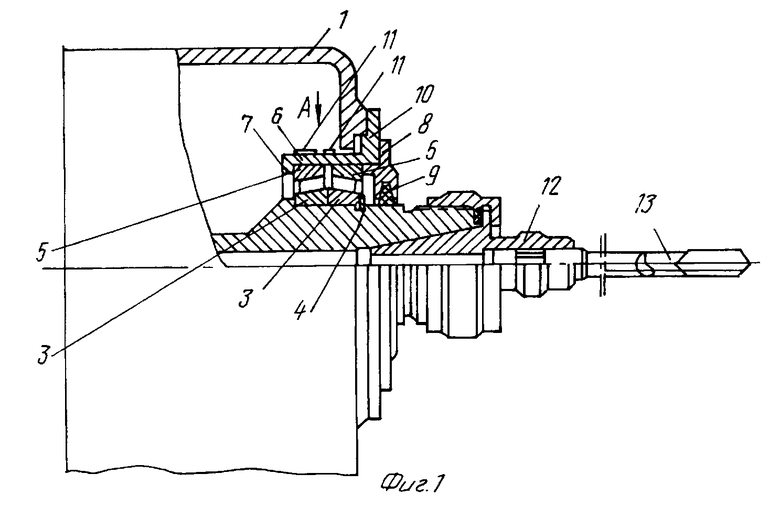

На фиг. 1 изображен шпиндельный узел, его установка в передней опоре, продольный разрез; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вариант выполнения передней опоры шпиндельного узла.

Шпиндельный узел металлорежущего станка с системой адаптивного управления для глубокого сверления содержит смонтированные в корпусе 1 шпиндель 2 и элементы передачи вращения шпинделя от главного привода (редуктор и привод не показаны). Опора шпинделя выполнена в виде блока радиально-упорных подшипников. Внутренние обоймы 3 радиально-упорных подшипников посажены на шпиндель 2 и от относительного осевого смещения зафиксированы, например, разрезным кольцом 4, а их наружные обоймы 5 закреплены в промежуточной втулке 6 (фиг. 1) между ее внутренним кольцевым выступом 7 на одном конце и упорным выступом крышки 8 с уплотнительным элементом 9 на другом конце промежуточной втулки 6. Промежуточная втулка 6 выполнена с фланцем 10, которым жестко закреплена в корпусе 1. При этом сама втулка 6 в виде полого цилиндра является чувствительным элементом динамометрического устройства, на свободной наружной боковой поверхности которой установлены (закреплены) измерительные преобразователи одного из известных типов, например, тензорезисторные датчики 11, для измерения осевой составляющей силы резания в зоне обработки изделия. Датчики 11 по одной из известных схем включены в измерительную систему, выходной сигнал которой используется в системе адаптивного управления станком. В переднем конце шпинделя 2 закреплена оправка 12 для установки в ней сменного инструмента 13 - сверла. Для измерения осевой составляющей силы резания датчики 11 на чувствительном элементе - промежуточной втулке 6 располагают вдоль направления действия силы и поперек (фиг. 2) и обычно включают по мостовой схеме. В этом случае общее количество датчиков на чувствительном элементе для измерения одного параметра должно быть кратно четырем.

По второму варианту выполнения передней опоры шпиндельного узла (фиг. 3) в месте установки передней опоры шпинделя стенка корпуса 1 выполнена с бобышкой 14, в отверстии которой без зазора размещена промежуточная втулка 6. В бобышке 14 выполнена внутренняя кольцевая канавка 15 с диаметральными отверстиями 16 для подключения датчиков 11, размещенных в кольцевой канавке 15, к системе адаптивного управления станком (не показана).

Шпиндельный узел работает следующим образом.

При включении шпиндельного узла в работу, после контакта сверла с изделием, на сверло в зоне резания начинают действовать реактивный крутящий момент и осевое усилие, причем последнее зависит от ряда технологических параметров обработки и от величины подачи в частности. Осевая составляющая усилия резания передается от сверла через оправку 12, шпиндель 2 и блок подшипников через наружные обоймы 5 последних промежуточной втулке 6. Это усилие вызывает появление растягивающих напряжений в материале промежуточной втулки 6, под действием которых происходит ее упругая деформация - удлинение и уменьшение диаметра - пропорционально величине нагрузки. Эти изменения механических параметров воспринимаются тензорезисторными датчиками 11, закрепленными на чувствительном элементе - промежуточной втулке 6 (могут быть установлены и другие датчики - индукционные, магнитоупругие и др.). При этом тензорезисторные датчики 11, расположенные вдоль направления действия силы, растягиваются, а расположенные поперек - сжимаются, если нагрузка возрастает. С уменьшением осевой нагрузки тензорезисторные датчики 11 возвращаются в исходное состояние. При изменении состояния датчиков 11 происходит соответствующее изменение их сопротивления, регистрируемое измерительной системой, выходной сигнал которой после соответствующего усиления и преобразования поступает в систему адаптивного управления станком. Эта система обеспечивает поддержание оптимального технологического режима (с учетом и величины крутящего момента, получаемого с других динамометрических устройств шпинделя), обеспечивающего максимальную производительность, необходимую точность обработки, защиту инструмента и привода от перегрузок и выхода из строя.

Что касается работы других инструментов конструкции шпиндельного узла, то она остается традиционной для соответствующих типов станков.

При использовании описанной выше конструкции шпиндельного узла с динамометрическим устройством в некоторых типах металлорежущих станков - фрезерных, шлифовальных и других - подшипниковая опора переднего конца шпинделя может оказаться недостаточно жесткой в радиальном направлении. Наличие бобышки в стенке корпуса в месте установки передней опоры создает дополнительную опору промежуточной втулке 6 в радиальном направлении без ограничения ее подвижности в осевом направлении. Это повышает радиальную жесткость подшипниковой опоры и исключает его деформацию от действия изгибающих моментов, вызванных усилием резания, несовпадающим с осью шпинделя, что имеет место в некоторых типах металлорежущих станков - фрезерных, шлифовальных и других, и способствует сохранению требуемой точности обработки. Причем эти конструктивные изменения практически не влияют на работу динамометрического устройства для измерения осевой составляющей силы резания и системы адаптивного управления станком в целом.

Описанные варианты конструктивного выполнения шпиндельного узла существенно упрощают изготовление передней подшипниковой опоры шпинделя с динамометрическим устройством для измерения осевой составляющей силы резания, входящим в систему адаптивного управления станком, позволяют использовать стандартные преобразователи разных типов и расширить использование измерения радиальной составляющей силы резания на серийных металлорежущих станках разных типов с системой адаптивного управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1996 |

|

RU2105639C1 |

| ДИНАМИЧЕСКИЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 1989 |

|

RU2008130C1 |

| Динамометрическое устройство для измерения составляющих силы резания в шпиндельном узле | 1972 |

|

SU442019A1 |

| ДИНАМОМЕТРИЧЕСКИЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 1992 |

|

RU2039962C1 |

| ОДНОШПИНДЕЛЬНАЯ СИЛОВАЯ ГОЛОВКА | 1995 |

|

RU2086386C1 |

| Динамометрический шпиндельный узел | 1972 |

|

SU442018A1 |

| Динамометрическая шпиндельная опора | 1991 |

|

SU1803272A1 |

| СПОСОБ УПРАВЛЕНИЯ ВЫСОКОСКОРОСТНЫМ МОТОР-ШПИНДЕЛЕМ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2012 |

|

RU2509627C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

Изобретение может быть использовано преимущественно в автоматизированных металлорежущих станках с адаптивным управлением. Промежуточная втулка 6 с фланцем 10 закреплена на передней торцевой поверхности корпуса 1 таким образом, чтобы была образована консоль относительно корпуса 1. Датчики 11 измерения осевой составляющей силы резания расположены на наружной поверхности консольной части промежуточной втулки 6. Стенка корпуса 1 в месте установки опоры шпинделя выполнена с бобышкой 14 с переменным сечением, отверстие которой предназначено для размещения промежуточной втулки 6. В отверстии бобышки для размещения датчиков 11 выполнена кольцевая канавка 15 с диаметральными отверстиями 16 для подключения датчиков 11 к системе адаптивного управления. Конструкция упрощена за счет размещения датчиков на консоли промежуточной втулки, что также обеспечивает возможность использования стандартных измерительных преобразователей. 1 с. и 2 з.п. ф-лы, 3 ил.

| Михайлов О.П., Цейтлин Л.Н | |||

| Измерительные устройства в системах адаптивно го управления станком | |||

| - М.: Машиностроение, 1978, с.32 - 33, рис.10 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU 1197689А, 15.12.85 | |||

| Устройство стабилизации крутящего момента при глубоком сверлении | 1980 |

|

SU917957A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ СОСТАВЛЯЮЩЕЙ СИЛЫ РЕЗАНИЯ | 0 |

|

SU376179A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ СИЛ СВЕТОВОГО ДАВЛЕНИЯ НА МОДЕЛИ СЛОЖНОЙ ФОРМЫ | 0 |

|

SU266292A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1998-07-27—Публикация

1996-10-18—Подача