Изобретение относится к технологии литейного производства, а именно к конструкции аппаратов удаления керамических стержней из сложнопрофильных отливок, например лопаток авиационных газотурбинных двигателей.

Известно устройство для удаления керамических стержней из лопаток авиационных двигателей [1] включающее вертикально расположенный цилиндрический тигель с наружным обогревом для расплава фторсоли, держатель отливок в виде корзины, который соединен с механизмом покачивания, обеспечивающим колебания в вертикальной плоскости.

Во время удаления керамики держатель отливок совершает 20-40 колебаний в минуту с амплитудой 40-50 мм. Отливки постоянно находятся в расплаве фторсоли, причем верхний уровень расплава на 40-60 мм выше уровня погружения отливок.

Время полной очистки в зависимости от сложности внутреннего профиля составляет 3-5 ч.

Недостатком данной конструкции устройства является низкая производительность из-за низкой скорости удаления керамики.

Керамический стержень имеет сложную форму и малую толщину при большой длине. Поэтому после удаления части стержня в результате химической реакции между корундом (основной составляющей материала стержня) и фторсолью в освободившейся от стержня части полости отливки скапливаются продукты реакции, которые тормозят скорость процесса. Колебания корзины с отливками не дают возможности смены реагента в полости отливки, так как продукты реакции в полости колеблются вместе с отливками, и вынос продуктов реакции из полости происходит только за счет диффузии. В полости отливки образуется застойная зона.

Кроме этого во время удаления керамики происходит термическое разложение фторсоли с выделением газообразного фтористого водорода, отсюда, чем больше времени затрачивается на удаление стержня, тем больше выделяется фтористого водорода, тем хуже экологическая обстановка на производстве.

Цель изобретения создание конструкции устройства для удаления керамических стержней из отливок, которая позволила бы увеличить производительность устройства и улучшить экологию производства, сократив время полного удаления керамики за счет периодического удаления продуктов химической реакции, скапливающихся в освободившейся от стержня полости отливки.

Увеличение скорости процесса реакции возможно, если диффузионный вынос продуктов реакции из полости отливки заменить принудительным отводом продуктов реакции и подводом свежего реагента к зоне реакции. Для этого устройство для удаления стержней из отливок, содержащее цилиндрический тигель для расплава соли с наружным обогревом, снабженный люком для загрузки и выгрузки и патрубком для слива расплава, и держатель отливок, дополнительно снабжено приводом вращения и валом, на котором жестко закреплен держатель отливок. Вал расположен внутри тигля с углом наклона 0-60о к уровню расплава. Высота уровня расплава соли в тигле составляет (0,3-0,95)R, где R радиус тигля. Держатель отливок, жестко закрепленный на валу, выполнен в виде кольца или части кольца, по периметру которого закреплены отливки.

При работе происходит вращение вала и отливки часть времени находятся в расплаве соли. В это время происходит непосредственно процесс удаления керамики. Далее при вращении вала отливки выходят из расплава, происходит их поворот на 180о, при этом продукты реакции под действием сил тяжести вытекают из полости отливки. При возврате вала в прежнее положение отливки вновь погружаются в расплав соли, полость отливки заполняется свежим реагентом и процесс удаления происходит более интенсивно. При работе устройства вал постоянно или периодически вращается и каждая отливка многократно освобождается от продуктов реакции.

Расплавом фторсоли тигель должен быть заполнен до уровня, составляющего (0,3-0,95)R, где R радиус тигля. При значениях уровня расплава меньших 0,3R отливки будут большую часть времени находиться вне расплава, что приведет к уменьшению средней скорости реакции. Кроме этого при малых уровнях невозможно полностью погрузить отливку в расплав. При значениях уровня расплава больших 0,95R возникают сложности с уплотнением вала, которое должно работать в расплаве фторсоли.

Наилучшее расположение цилиндрического тигля горизонтальное, хотя возможно его расположение под углом к горизонтали. Угол наклона оси вала к уровню расплава больше 60о нецелесообразен, так как отливки будут располагаться под тем же углом, и удаление из них продуктов реакции будет затруднено.

На держателе отливки расположены по периметру на равном расстоянии от оси вращения с тем, чтобы обеспечить одинаковые условия химической реакции и одновременность окончания полной очистки от керамики каждой отливки.

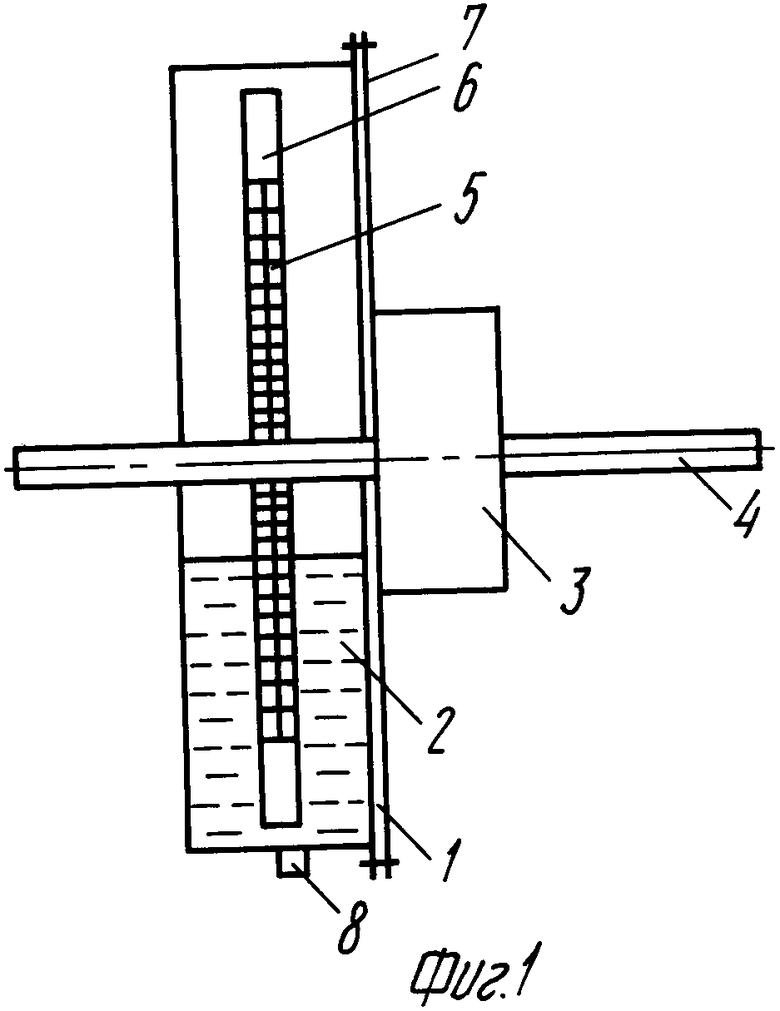

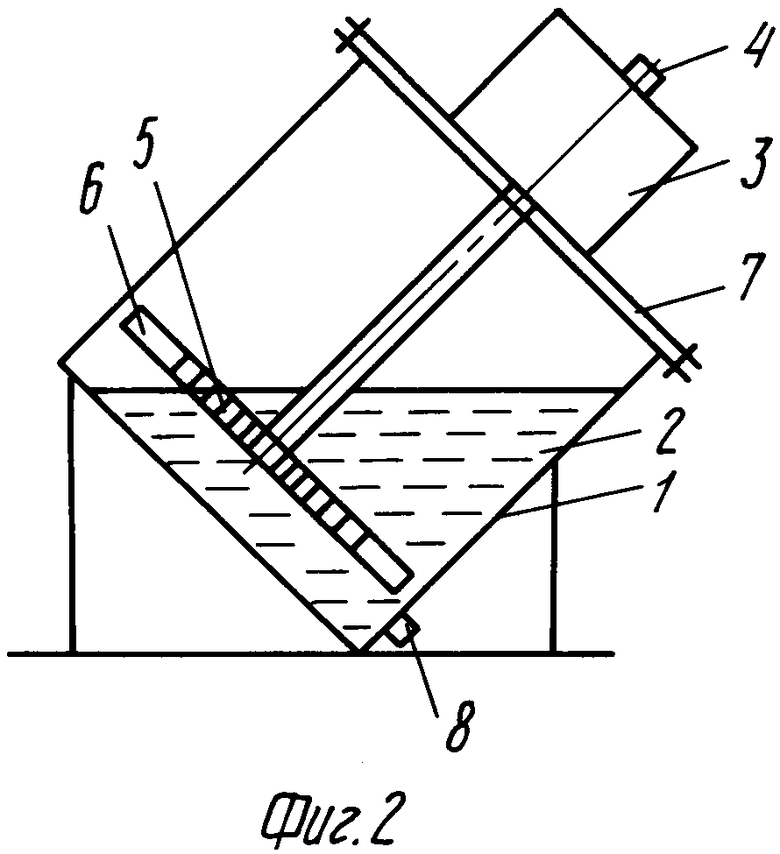

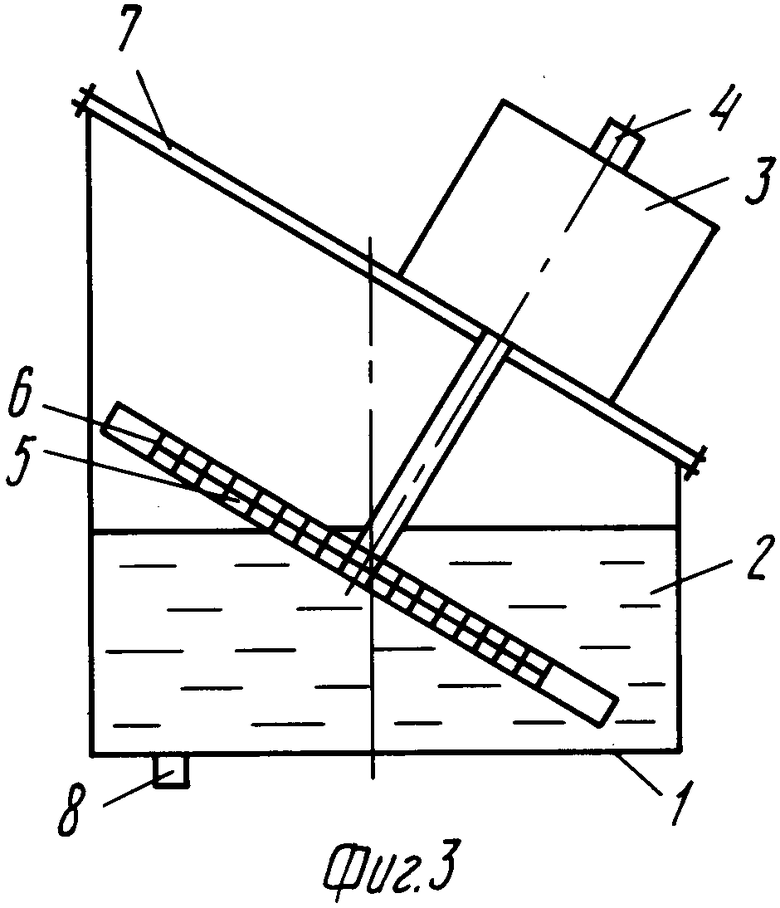

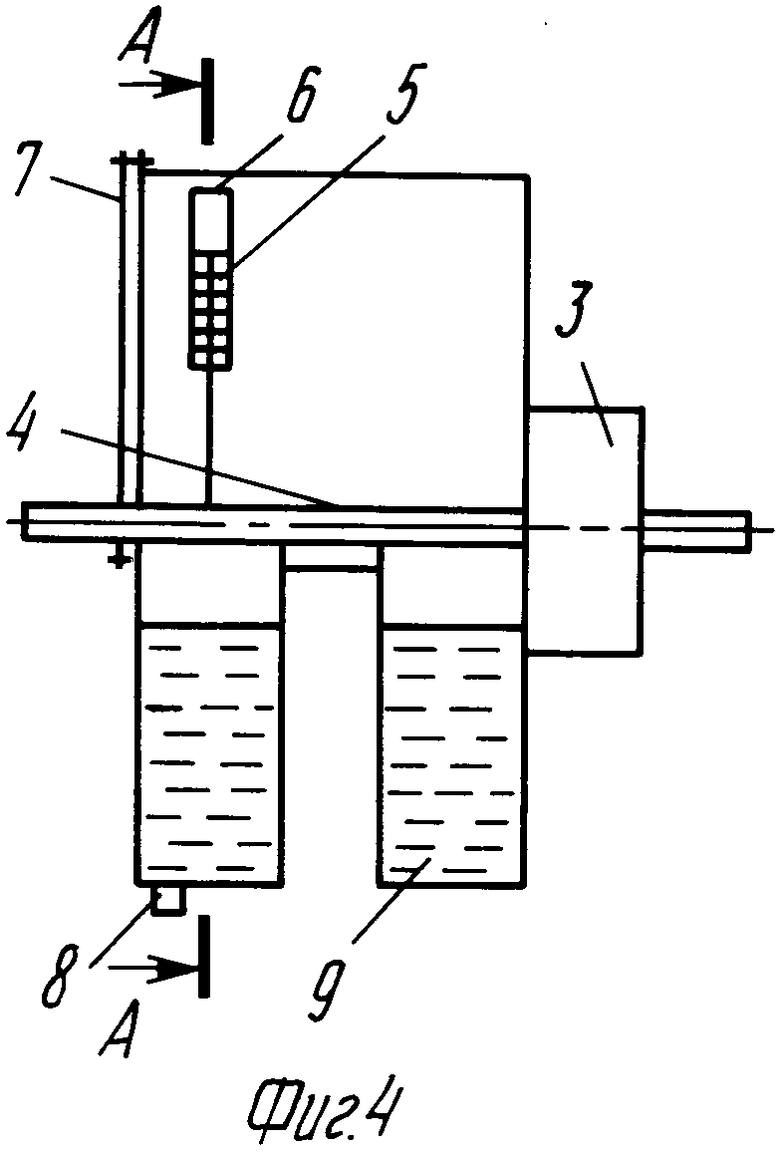

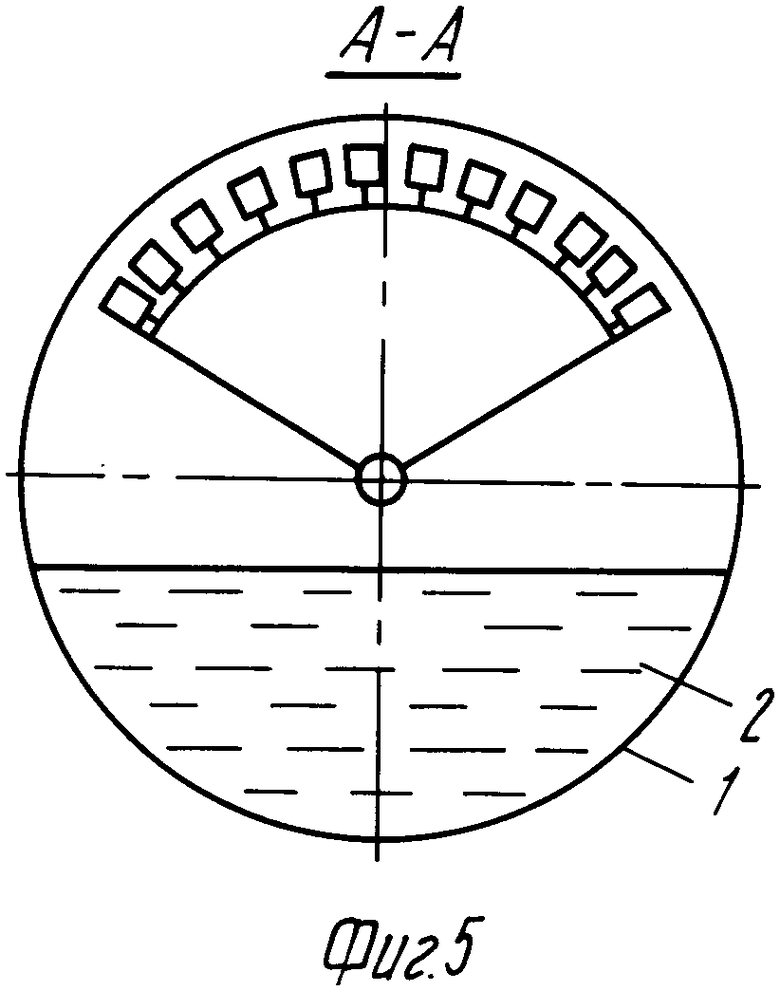

На фиг.1 изображено предложенное устройство (тигель для расплава фторсоли расположен горизонтально, ось вала совпадает с его осью, угол наклона оси вала к уровню расплава составляет 0о); на фиг.2, 3 то же, варианты, в котором корпус тигля и расположенный в нем вал смонтированы под углом к уровню расплава; на фиг.4 вариант устройства, в котором тигель для расплава фторсоли дополнительно содержит камеру промывки, совмещенную с тиглем; на фиг.5 разрез А-А на фиг.4.

Устройство для удавления керамических стержней из отливок содержит цилиндрический тигель 1 для расплава фторсоли 2, привод 3 вращения вала 4, расположенного внутри тигля 1, укрепленный на валу держатель 5 в форме кольца или части кольца с отливками 6. Тигель 1 имеет загрузочный люк 7 и сливной клапан 8.

В другом варианте устройства для удаления керамических стержней из отливок предусмотрено совмещение в одном корпусе тигля 1 с ванной 9 для промывки отливок.

Предлагаемое устройство работает следующим образом.

Через загрузочный люк 7 тигель 1 заполняется расплавом фторсоли 2. Отливки 6, содержащие керамические стержни, закрепляют на держателе 5, который в свою очередь жестко закреплен на валу 4. Через загрузочный люк 7 вал с держателем 5 вводится в корпус тигля 1. После этого люк 7 закрывается. С помощью привода 3 начинается вращение вала 4, а вместе с ним и держатель 5 с отливками 6. Отливки 6 поочередно погружаются в расплав 2. Керамика отливок при погружении в расплав (нижнее положение) вступает в реакцию с фторсолью. Затем при дальнейшем вращении происходит освобождение полостей отливок от продуктов реакции (верхнее положение). Далее при вращении вала 4 отливки 6 вновь погружаются в расплав и процесс повторяется.

После окончания процесса удаления керамики держатель 5 с отливками 6 извлекается через загрузочный люк 7, а из тигля 1 через сливной клапан 8 сливается отработанный расплав фторсоли 2. Очищенные от керамики отливки дополнительно промываются от остатков расплава вне тигля.

После удаления керамики держатель 5 с отливками 6 переводится в верхнее положение и с помощью привода 3 переводится к ванне 9, совмещенной с тиглем 1, где при вращении вала 4 производится промывка отливок 6 от остатков расплава. Привод 3 в данном случае обеспечивает как вращение вала 4, так и его осевое перемещение (фиг.4, 5).

Предлагаемое устройство позволяет увеличить скорость реакции взаимодействия керамики с фторсолью, уменьшить время обработки отливок. При использовании предлагаемого устройства время полной очистки отливок составляет 1,5-2,5 ч. При использовании устройства-прототипа при том же составе фторсолей и той же температуре расплава время полной очистки составляет 3-5 ч.

Уменьшение времени обработки отливок ведет к тому, что фторсоль меньшее время находится в расплавленном состоянии и меньшая доля ее подвергается термическому разложению. Это приводит к уменьшению выбросов фтористого водорода и улучшению экологической обстановки на производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| Способ удаления высокопрочных керамических стержней из отливок | 1989 |

|

SU1660840A1 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

| Способ легирования отливок | 2015 |

|

RU2630990C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2017 |

|

RU2658682C1 |

| Расплав для удаления керамических стержней из точнолитых деталей | 1979 |

|

SU885355A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНЫХ МОНОКРИСТАЛЛИЧЕСКИХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2427446C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ С НАПРАВЛЕННОЙ КОМПОЗИЦИОННОЙ СТРУКТУРОЙ | 2014 |

|

RU2579853C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ | 1982 |

|

SU1050300A1 |

Использование: в технологии литейного производства, а именно в конструкциях аппаратов удаления стержней из сложнопрофильных отливок. Сущность изобретения: устройство содержит цилиндрический тигель для расплава соли с люком для загрузки и выгрузки и патрубком слива, привод вращения, вал, на котором жестко закреплен держатель отливок, выполненный в виде кольца или части кольца. Угол наклона от вала к уровню расплава составляет 0 60°. Отливки закреплены на держателе по периметру на равном расстоянии от оси вращения. Высота уровня расплава в тигле составляет (0,3 0,95) R, где R радиус тигля. Устройство позволяет сократить время очистки отливок. 1 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Удаление керамических стержней из лопаток в расплаве бифторида калия | |||

| Типовой технологический процесс. | |||

Авторы

Даты

1995-07-25—Публикация

1992-11-27—Подача