1

Изобретение относится к литейному производству, а именно к способам получения отливок с внутренними полостями, преимущественно из цветных сплавов.

Наибольший эффект дает реализация способа при получении отливок, особенно крупногабаритных, с фасонными внутренними полостями, имеющими поднутрения, которые требуют для производства использования керамических, либо песчаных стержней, оформляющих полости.

Известен способ производства отливок из черных сплавов под низким давлением в металлический кокиль, заключающийся в том, что в литейную полость формы расплав подается через имеющуюся в ней полую трубку из керамического материала.

Расплав заполняет трубку, а затем через имеющиеся в трубке отверстия, поступает в полость литейной формы. После заливки расплавом трубки и полости формы производится отсечка расплава в полости формы с трубкой от тигля и металлопровода посредством закрывания заслонки на металлопроводе. Последнее предотвращает слив расплава из кокиля в тигель при снятии давления в камере печи. После охлаждения расплава в форме и трубке образуется отливка с внутренней полостью, которая формируется трубкой с застывщим в ней расплавом.

После полного затвердевания отливки трубку с металлом удаляют из отливки на прессе.

Однако известный способ имеет низкий выход годного продукта, особенно для крупногабаритных отливок, низкую производительность труда, связанную с длительным затвердеванием большой массы металла в трубке, нерациональное использование металла, а также низкую надежность установки для реализации способа, так как для его осуществления требуется использование устройства для отсечки расплава в кокиле от расплава в металлопроводе, работающего в контакте с жидким металлом.

Цель изобретения - расширить номенклатуру литья и уменьшить расход расплава, повысить производительность и выход годного материала.

Это достигается тем, что по окончании заполнения расплавом полости формы из полости формообразующего стержня расплав сливают путем выравнивания давления газа в камере с тиглем и формой.

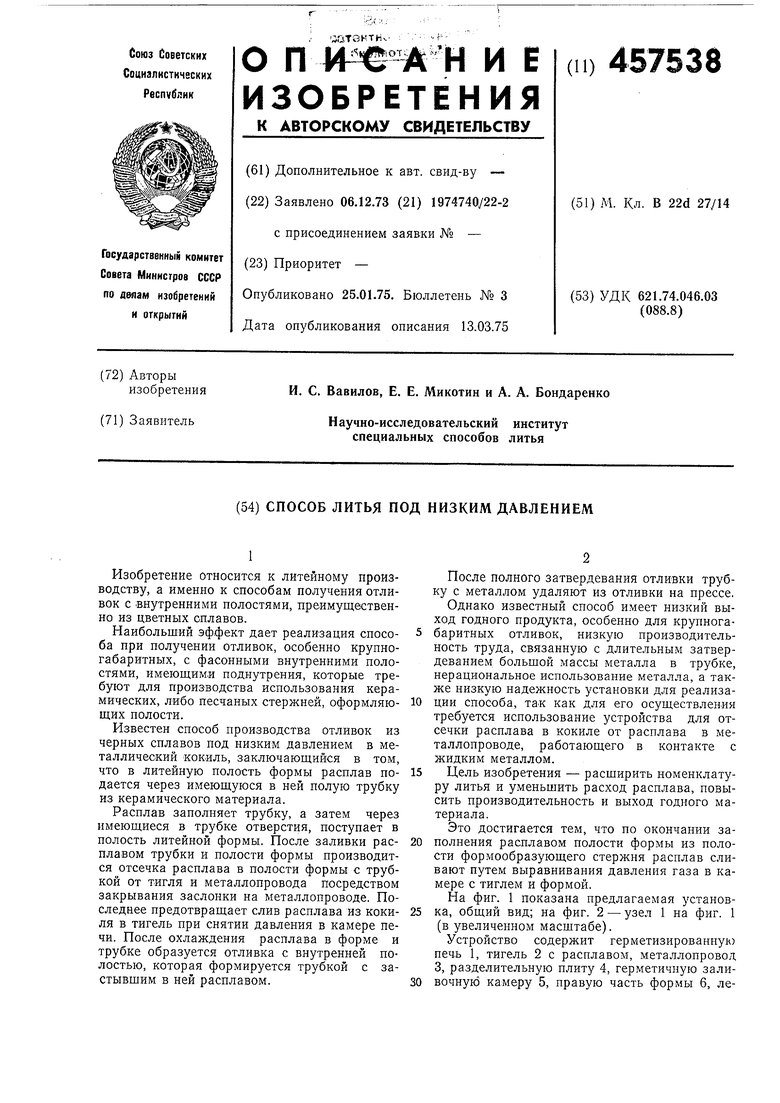

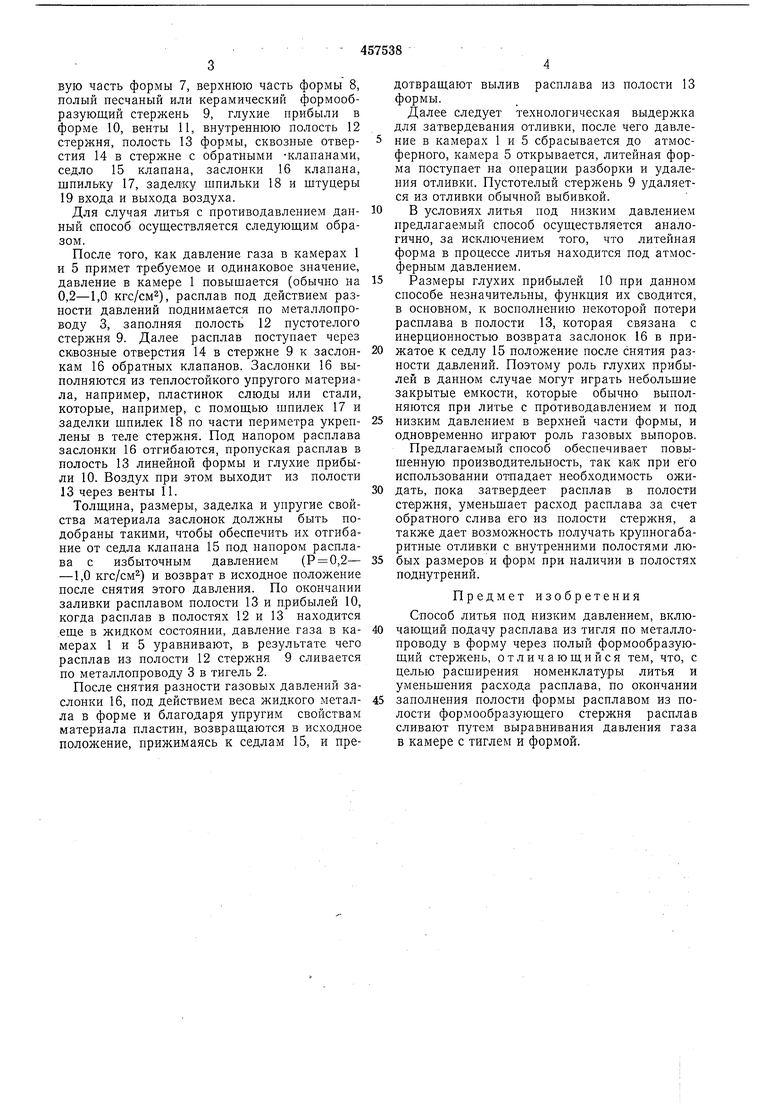

На фиг. 1 показана предлагаемая установка, общий вид; на фиг. 2 - узел 1 на фиг. 1 (в увеличенном масштабе).

Устройство содержит герметизированную печь 1, тигель 2 с расплавом, металлопровод 3, разделительную плиту 4, герметичную заливочную камеру 5, правую часть формы 6, левую часть формы 7, верхнюю часть формы 8, полый песчаный или керамический формообразующий стержень 9, глухие прибыли в форме 10, венты 11, внутреннюю полость 12 стержня, полость 13 формы, сквозные отверстия 14 в стержне с обратными -клапанами, седло 15 клапана, заслонки 16 клапана, шпильку 17, заделку шпильки 18 и штуцеры 19 входа и выхода воздуха.

Для случая литья с противодавлением данный способ осуществляется следующим образом.

После того, как давление газа в камерах 1 и 5 примет требуемое и одинаковое значение, давление в камере 1 повышается (обычно на 0,2-1,0 кгс/см), расплав под действием разности давлений поднимается по металлопроводу 3, заполняя полость 12 пустотелого стержня 9. Далее расплав поступает через сквозные отверстия 14 в стержне 9 к заслонкам 16 обратных клапанов. Заслонки 16 выполняются из теплостойкого упругого материала, например, пластинок слюды или стали, которые, например, с помощью шпилек 17 и заделки шпилек 18 по части периметра укреплены в теле стержня. Под напором расплава заслонки 16 отгибаются, пропуская расплав в полость 13 линейной формы и глухие прибыли 10. Воздух при этом выходит из полости 13 через венты 11.

Толщина, размеры, заделка и упругие свойства материала заслонок должны быть подобраны такими, чтобы обеспечить их отгибание от седла клапана 15 под напором расплава с избыточным давлением (Р 0,2- -1,0 кгс/см) и возврат в исходное положение после снятия этого давления. По окончании заливки расплавом полости 13 и прибылей 10, когда расплав в полостях 12 и 13 находится еще в жидком состоянии, давление газа в камерах 1 и 5 уравнивают, в результате чего расплав из полости 12 стержня 9 сливается по металлопроводу 3 в тигель 2.

После снятия разности газовых давлений заслонки 16, под действием веса жидкого металла в форме и благодаря упругим свойствам материала пластин, возвращаются в исходное положение, прижимаясь к седлам 15, и предотвращают вылив расплава из полости 13 формы.

Далее следует технологическая выдержка для затвердевания отливки, после чего давление в камерах 1 и 5 сбрасывается до атмосферного, KaiMepa 5 открывается, литейная форма поступает на операции разборки и удаления отливки. Пустотелый стержень 9 удаляется из отливки обычной выбивкой.

В условиях литья под пизким давлением предлагаемый способ осуществляется аналогично, за исключением того, что литейная форма в процессе литья находится под атмосферным давлением.

Размеры глухих прибылей 10 при данном способе незначительны, функция их сводится, в основном, к восполнению некоторой потери расплава в полости 13, которая связана с инерционностью возврата заслонок 16 в прижатое к седлу 15 положение после снятия разности давлений. Поэтому роль глухих прибылей в данном случае могут играть небольшие закрытые емкости, которые обычно выполняются при литье с противодавлением и под низким давлением в верхней части формы, и одновременно играют роль газовых выпоров.

Предлагаемый способ обеспечивает повышенную производительность, так как при его использовании отпадает необходимость ожидать, пока затвердеет расплав в полости стержня, уменьшает расход расплава за счет обратного слива его из полости стержня, а также дает возможность получать крупногабаритные отливки с внутренними полостями любых размеров и форм при наличии в полостях поднутрений.

Предмет изобретения

Способ литья под низким давлением, включающий подачу расплава из тигля по металлопроводу в форму через полый формообразующий стержень, отличающийся тем, что, с целью расширения номенклатуры литья и уменьшения расхода расплава, по окончании заполнения полости формы расплавом из полости формообразующего стержня расплав сливают путем выравнивания давления газа в камере с тиглем и формой.

« // 10

Фи.г 1

.18 Узел I

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКИЛЬ ДЛЯ ЛИТЬЯ ЛОПАСТЕЙ КОРАБЕЛЬНЫХ ГРЕБНЫХ ВИНТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2602314C2 |

| Способ литья вакуумным всасыванием в керамические формы и устройство для его осуществления | 1984 |

|

SU1296294A1 |

| СПОСОБ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ В МЕТАЛЛИЧЕСКУЮ ЛИТЕЙНУЮ ФОРМУ | 2024 |

|

RU2830088C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| Установка для литья с противодавлением | 1979 |

|

SU827259A1 |

| Способ литья под давлением | 1983 |

|

SU1389933A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

Полость13 X

/

Авторы

Даты

1975-01-25—Публикация

1973-12-06—Подача