Изобретение относится к области выращивания монокристаллов (твердых растворов) из раствора и может найти применение для получения монокристаллов ферритов, в частности монокристаллов твердых растворов на основе иттрий-железистого граната, например Y3Fe5-xGaxO12, широко используемых в технике сверхвысоких частот.

Для выращивания замещенных кристаллов (твердых растворов), например, из раствора в расплаве с однородным распределением замещающего компонента по всему объему кристалла необходимо поддерживать постоянную температуру в зоне роста, в противном случае, вследствие зависимости коэффициента распределения от температуры, будет изменяться количество замещающего компонента, входящего в разные части кристалла.

Одним из наиболее пригодных изотермических методов для получения кристаллов твердых растворов является метод температурного градиента с постоянной подпиткой зоны растворения кристаллизующимся материалом.

Известно устройство для выращивания кристаллов на затравку из раствора в расплаве методом температурного градиента, включающее кристаллизатор с перегородкой для питающей шихты, мешалку и держатель затравки. Однако известное устройство применимо только для нелетучих растворов. Наиболее же качественные кристаллы, например, иттрий-железистого граната получены с использованием летучих флюсов на основе PbF2-PbO.

Наиболее близким к предлагаемому является устройство для выращивания монокристаллов твердых растворов, включающее нагревательную камеру, установленную в ней с возможностью поворота вокруг горизонтальной оси керамическую оболочку, кристаллизатор, расположенный в оболочке и имеющий внутри затравкодержатель и установленный напротив него подпитывающий тигель, снабженный в верхней части перфорированной крышкой.

Недостатком известного устройства является низкая производительность и большой расход исходных материалов (сырья), так как маточный раствор не может быть использован в последующих циклах выращивания, а время, затраченное на очистку кристаллизатора и наплавление в него новой порции маточного раствора, на 30-50% удлиняет период между циклами, снижая тем самым производительность устройства. Это связано с тем, что при выводе выросшего кристалла из расплава путем переворота кристаллизатора вокруг горизонтальных осей часть маточного раствора-расплава попадает в подпитывающий тигель и затвердевает там вместе с остатками питающей поликристаллической шихты при охлаждении кристаллизатора до комнатной температуры. После удаления затвердевшего расплава из подпитывающего тигля состав оставшегося в кристаллизаторе маточного раствора изменяется неконтролируемым образом, так как удаляются верхние, менее плотные слои многокомпонентного раствора-расплава. Это приводит к смещению фазовых равновесий в растворе, что исключает воспроизводимое получение заданного кристалла. Поэтому оставшийся маточный раствор невозможно использовать для последующих технологических циклов выращивания. Длительность технологического цикла составляет 10-12 суток. Время, затраченное на подготовку кристаллизатора к следующему циклу выращивания (очистка, наплавление свежего маточного раствора и др.), составляет 4-5 суток и удлиняет период между циклами, снижая тем самым производительность устройства на 30-50%

Целью изобретения является повышение производительности и уменьшение расхода сырья.

Указанная цель достигается тем, что в устройстве для выращивания монокристаллов твердых растворов, включающем нагревательную камеру, установленную в ней с возможностью поворота вокруг горизонтальной оси керамическую оболочку, кристаллизатор, расположенный в оболочке и имеющий внутри затравкодержатель и установленный напротив него подпитывающий тигель, снабженный в верхней части перфорированной крышкой, нижняя часть подпитывающего тигля выполнена с отверстиями и расположена на расстоянии B от горизонтальной оси кристаллизатора, выбираемом из следующего соотношения: δ≅ B < 0,5 H, где H высота подпитывающего тигля; δ толщина нижней стенки подпитывающего тигля.

Установлено, что для выбора оптимального соотношения в формуле необходимо учесть два основных условия: в начальном положении расплав не должен омывать шихту через отверстия в дне подпитывающего тигля (1), в процессе кристаллизации расплав должен обязательно касаться (омывать) шихты через отверстия в крышке подпитывающего тигля (2).

Кроме того, следует принять во внимание дополнительные условия, а именно: для получения более крупных кристаллов, с одной стороны, необходимо увеличивать высоту тигля H с целью увеличения массы питающей шихты и более полного ее омывания раствором, с другой стороны, подпитывающий тигель не должен ограничивать рост кристалла по вертикальной оси.

Исходя из условия (1) при максимально возможном уровне расплава, который совпадает с осью поворота, величина B δ Во всех остальных случаях B > δ

Исходя из условия (2) минимально возможный уровень расплава, который еще будет омывать шихту в положении, показанном на фиг. 2, определяет и величину B < 0,5 H.

Таким образом, величина B находится в следующих соотношениях с H и δ δ≅ B < <0,5 H. Теперь при перевороте кристаллизатора расплав, попавший в подпитывающий тигель, стечет в кристаллизатор через сливные отверстия, так как дно подпитывающего тигля установлено выше уровня расплава в кристаллизаторе. После этого цикла маточный раствор может быть использован в последующих циклах выращивания. А время подготовки кристаллизатора к следующему циклу сокращено до нескольких часов, включая лишь время на добавление поликристаллической шихты в подпитывающий тигель. Это сокращает период между циклами на 4-5 суток, повышая производительность устройства на 30-50%

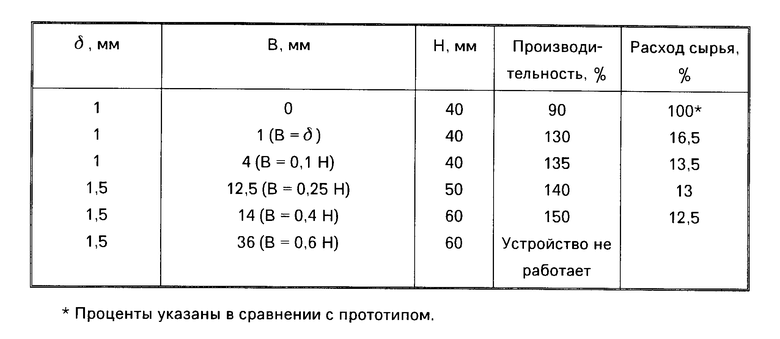

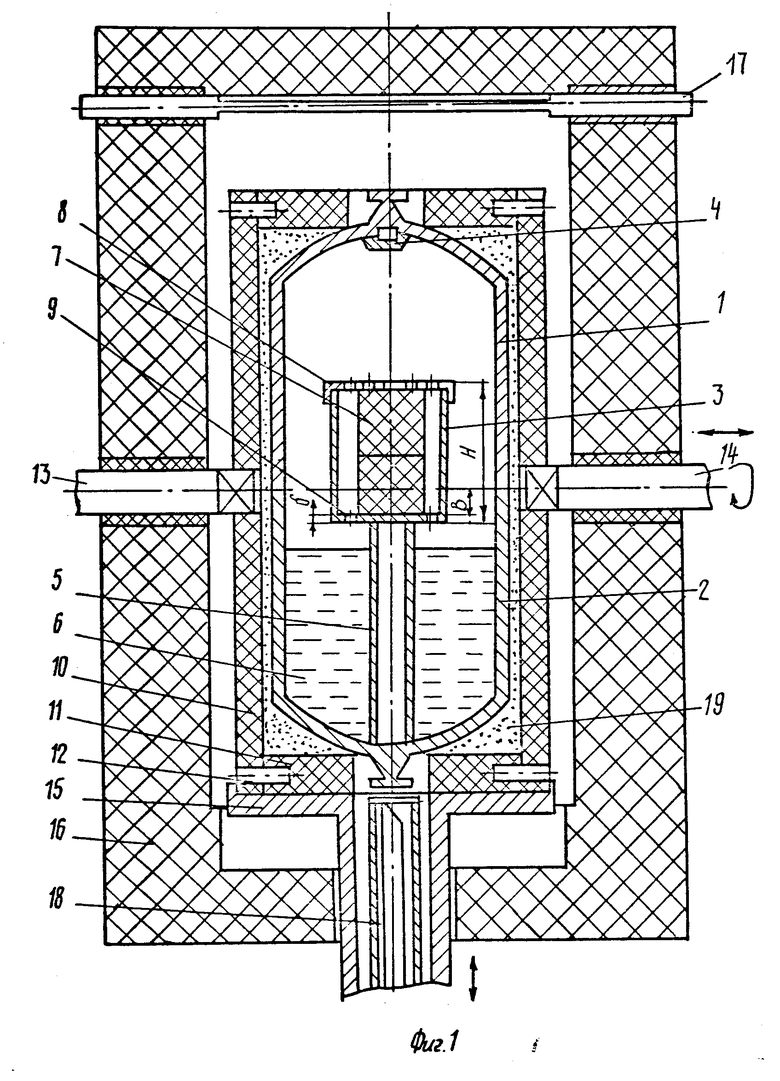

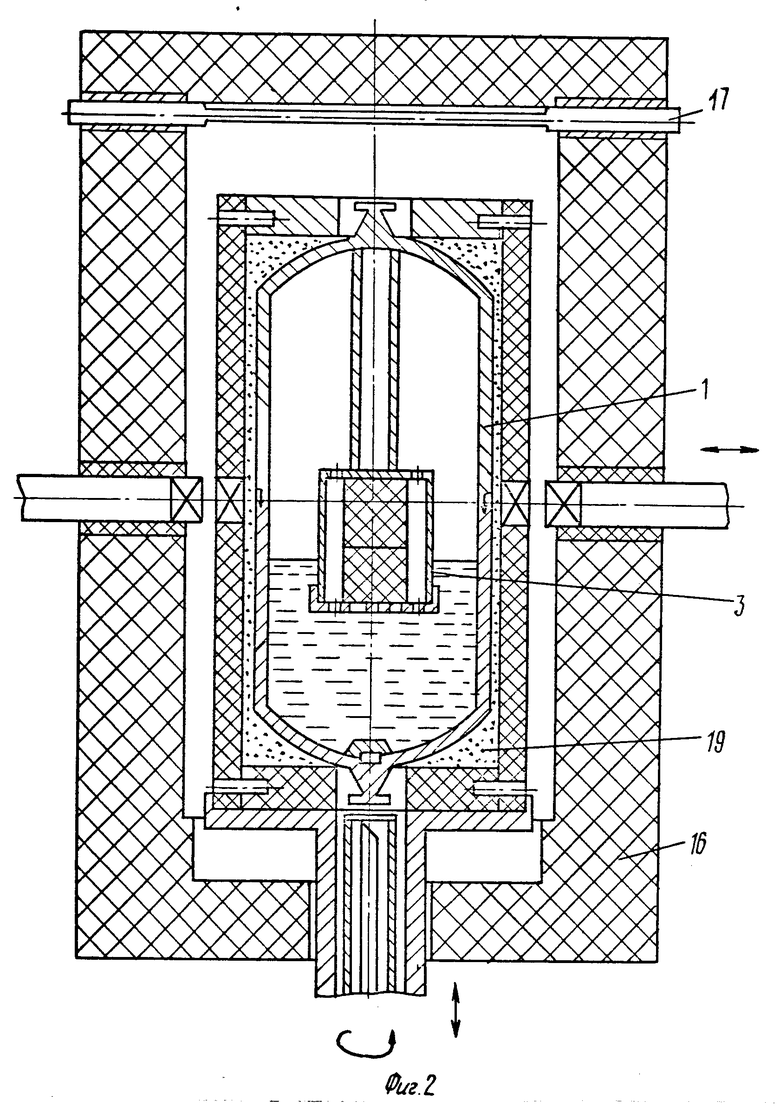

На фиг. 1 изображен общий вид устройства в разрезе; на фиг. 2 общий вид устройства в процессе кристаллизации.

Кристаллизатор состоит из верхнего стакана 1 и нижнего стакана 2 с подпитывающим тиглем 3, состыкованных в плоскости центрального поперечного сечения. Пароотводящим отверстием, которое выполнено в прототипе в форме S-образной трубки, в предлагаемом устройстве служит кольцевой зазор в разъеме стаканов, из которых состоит кристаллизатор. Затравочный кристалл 4 прикреплен к дну верхнего стакана 1, в нижнем стакане 2 с помощью держателя 5 установлен подпитывающий тигель 3 и наплавлен маточный раствор-расплав 6. В подпитывающий тигель 3 помещена поликристаллическая шихта 7 в форме таблеток того состава, кристалл которого требуется получить. Подпитывающий тигель 3 закрывается сверху перфорированной крышкой 8 и имеет в дне сливные отверстия 9. Следует отметить, что уровень расплава 6 на фиг. 1 находится ниже дна подпитывающего тигля 3, а на фиг. 2 выше края тигля, закрытого перфорированной крышкой 8. Кристаллизатор помещен в оболочку 10 из высокотемпературной керамики и зафиксирован запорными кольцами 11 с запорными стержнями 12. Оси 13 и 14 служат для переворота кристаллизатора. Кристаллизатор с оболочкой установлен на подставке 15 в камере нагрева 16, поворотные оси 13 и 14 выведены через стенки камеры наружу для управления ими в процессе нагрева. Для нагрева используются карбидкремниевые электронагреватели 17. Через отверстие в подставке к дну кристаллизатора подведен холодильник 18. Между кристаллизатором и оболочкой 10 размещена теплоизоляция 19 из Al2O3-порошка.

Устройство работает следующим образом. В исходном положении, изображенном на фиг. 1, кристаллизатор нагревают, маточный раствор 6 расплавляют и гомогенизируют. Для ускорения процесса растворения и лучшего перемешивания кристаллизатор вращают вокруг вертикальной оси с помощью подставки 15. Поворотные оси 13 и 14 в этот период выдвинуты из керамической оболочки 10. После того как маточный раствор гомогенизирован, вводят в расплав затравочный кристалл 4 поворотом кристаллизатора вокруг горизонтальных осей 13 и 14, для чего оси 13 и 14 вдвигают в отверстия в керамической оболочке, затем опускают подставку 15 и поворотом осей 13 и 14 переворачивают кристаллизатор на 180о. Далее подставку поднимают и устанавливают на нее кристаллизатор в оболочке, а оси 13 и 14 выдвигают наружу. Положение кристаллизатора после этого переворота показано на фиг. 2.

Следует отметить, что после переворота кристаллизатора расплав входит в подпитывающий тигель 3 через перфорированную крышку 8 и омывает поликристаллическую шихту 7. В расплаве устанавливается постоянный температурный градиент: верхние слои расплава более горячие, нижние более холодные. Для управления температурным градиентом используется локальный теплоотвод от дна тигля с помощью холодильника 18.

После переворота кристаллизатора процесс роста ведут при постоянной температуре, перемешивая маточный раствор вращением кристаллизатора вокруг вертикальной оси. Поликристаллическая шихта 7 растворяется в верхних более горячих слоях раствора и кристаллизуется в более холодной донной части на затравку. В конце периода роста вторым переворотом кристаллизатора выводят выросший кристалл из горячего маточного расплава. При этом часть расплава, попавшая в подпитывающий тигель 3 при перевороте, стечет в кристаллизатор через сливные отверстия 9, так как дно тигля 3 установлено выше уровня расплава в кристаллизаторе. Далее кристаллизатор охлаждают до комнатной температуры, разъединяют и извлекают кристалл.

В таблице приведены результаты опытов по расходу сырья и производительности процесса в зависимости от соотношения размеров устройства.

Из этих данных следует, что производительность устройства, зависящая от длительности рабочего цикла по отношению к подготовительному времени и от выхода годных кристаллов, является наибольшей, а расход сырья наименьшим именно внутри интервала δ≅ B < 0,5 H.

Настоящее устройство по сравнению с прототипом позволит уменьшить расход сырья при выращивании кристаллов в 6-8 раз, так как один и тот же маточный раствор может использоваться в нескольких технологических циклах выращивания подряд (до 8-10 циклов), а также повысит производительность труда на 30-50% за счет сокращения времени подготовки кристаллизатора к следующему технологическому циклу на 4-5 суток. По сравнению с базовым объектом (кристаллизатор в форме стакана с крышкой при выращивании методом медленного охлаждения раствора-расплава) предлагаемое устройство имеет те же преимущества, какие указаны по сравнению с прототипом. Кроме того, повышается выход годных кристаллов в 15-18 раз, так как из кристалла, полученного в предлагаемом устройстве, отходы составляют 10-30% (затравочная часть), а в базовом объекте 95% что обусловлено неоднородным распределением компонентов по объему кристалла при разных температурах.

УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ, включающее нагревательную камеру, установленную в ней с возможностью поворота вокруг горизонтальной оси керамическую оболочку, кристаллизатор, расположенный в оболочке и имеющий внутри затравкодержатель и установленный напротив него подпитывающий тигель, снабженный в верхней части перфорированной крышкой, отличающееся тем, что, с целью повышения производительности и уменьшения расхода сырья, нижняя часть подпитывающего тигля выполнена с отверстиями и расположена на расстоянии B от горизонтальной оси кристаллизатора, выбираемом из следующего соотношения:

δ ≅ B < 0,5H,

где H - высота подпитывающего тигля;

δ - толщина нижней стенки подпитывающего тигля.

УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТВЕРДЫХ РАСТВОРОВ, включающее нагревательную камеру, установленную в ней с возможностью поворота вокруг горизонтальной оси керамическую оболочку, кристаллизатор, расположенный в оболочке и имеющий внутри затравкодержатель и установленный напротив него подпитывающий тигель, снабженный в верхней части перфорированной крышкой, отличающееся тем, что, с целью повышения производительности и уменьшения расхода сырья, нижняя часть подпитывающего тигля выполнена с отверстиями и расположена на расстоянии B от горизонтальной оси кристаллизатора, выбираемом из следующего соотношения:

δ ≅ B < 0,5H,

где H высота подпитывающего тигля;

δ толщина нижней стенки подпитывающего тигля.

| Лодиз Р., Паркер Р | |||

| Рост монокристаллов | |||

| М.: Мир, 1974, с.330 | |||

| Патент США N 3873463, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1996-04-20—Публикация

1982-04-13—Подача