Изобретение относится к черной металлургии, а именно к раскислению, модифицированию и микролегированию ванадийсодержащих сталей.

Известен "Способ выплавки углеродистой стали", по которому сталь раскисляют и микролегируют в ковше жидким ванадиевым чугуном, в котором предварительно растворяют 20...60% силикокальция и 10....90% ферромарганца, а остальное количество силикокальция и ферромарганца вводят в ковш под струю металла.

Этот способ предполагает использование ванадиевого чугуна для микролегирования стали, т.е. исключается ряд этапов производства феррованадия [1]. Однако этот способ имеет ряд существенных недостатков: организационные трудности по дозировке и заливке ванадиевого чугуна в ковш; необходимость большого перегрева стали в сталеплавильном агрегате (увеличивается расход топлива, кислорода, металла, насыщается газами), так как чугун имеет температуру примерно на 300oC ниже, чем сталь; в ванадиевом чугуне имеется повышенное содержание фосфора (0,08...0,1%), который полностью переходит в сталь.

Известен способ выплавки ванадийсодержащей стали, включающий расплавление шихты, введение ванадийсодержащего материала, рафинирование металла и его выпуск, отличающийся тем, что в завалку или окислительный период вводят ванадийсодержащую шлакометаллическую магнитную фракцию из расчета получения в расплаве 0,03 - 0,08% ванадия, а окончательную корректировку до заданного содержания ванадия проводят в доводку ванадиевым шлаком совместно с молотым коксиком и ферросилицием в соотношении 1 : (0,1 - 0,5) : (0,05 - 0,5) в количестве 0,2 - 1,0% от веса садки при сливе металла в ковш [2].

Недостатками этого способа является то, что открытое зеркало металла в ковше поглощает кислород из атмосферы, что приводит к ухудшению качества стали. Неметаллические включения, образующиеся при раскислении стали, всплывают на зеркало металла, а затем потоками металла вновь увлекаются вглубь, что приводит к повышенной загрязненности стали включениями.

Известен способ раскисления и микролегирования стали ванадием, используемый в конвертерном цехе Нижнетагильского металлургического комбината, по которому в ковш под струю металла при выпуске плавки после подачи всей порции раскислителей присаживают феррованадий (ТУ 14-115-43-94) марки ВД 35 и ВД 45, содержащий, %: Y 35 - 45; C 0,75 - 1,0; Mn 2,0; Si 2 - 3; Al 0,5; P - 0,1; S - 0,1, в количестве 0,75 - 0,95 кг/т стали. После чего ковш с металлом передают на установку "печь-ковш", где присаживают еще феррованадий в кол-ве 0,5 - 0,6 кг/т стали, затем присаживают твердые шлакообразующие и 45% ферросилиция. Металл нагревают электродами до нужной температуры и выдают на вакууматор и МНЛЗ для разливки [3]. Однако использование феррованадия для легирования металла имеет ряд недостатков. Известный способ легирования феррованадием не позволяет достигать достаточно полного усвоения ванадия в процессе проплавления ферросплава из-за повышенного угара (более 20%). Кроме того с феррованадием в металл вводятся такие вредные элементы как фосфор и сера, содержание которых достигает до 0,1%. Использование дорогостоящего феррованадий к тому же ведет к значительному удорожанию стали. Задачей изобретения является повышение качества металла и сокращение расходов ванадийсодержащих ферросплавов.

Наиболее близким по технической сущности к описываемому изобретению является способ раскисления, модифицирования и микролегирования стали ванадием, включающий доводку металла по химическому составу путем ввода в ковш с расплавленным металлом в качестве раскислителя - ферросилиция, ванадийсодержащего материала, силикокальция [4].

Обычно применяемые раскислители: ферросилиций, силикомарганец, силикомарганецалюминий и т.д. имеют плотность 4 - 6 г/см3, а алюминий даже еще меньше - всего около 3 г/см3. Поэтому они всплывают на зеркало металла в ковше и частично сгорают в атмосфере воздуха. Так, угар марганца составляет 20 - 30%, кремния 15 - 25%, титана, алюминия 40 - 50%, ванадия до 20 - 25%. Следовательно, значительная часть раскислителей теряется безвозвратно, т.к. на связывание кислорода, находящегося в металле, расходуется сравнительно небольшое количество раскислителей. Благодаря использованию изобретения уменьшается окисленность металла и в конечном счете уменьшается перевод рельсов во 2-ой класс по ударной вязкости и брак их по результатам копровых испытаний. Однако данный способ имеет ряд существенных недостатков: 1) необходимость иметь в наличии большое количество комплексных дорогостоящих раскислителей; 2) используется дорогостоящий феррованадий (для "НТМК" в 1997 г. 1 тонна FeY обходилась в 18 раз дороже, чем ванадийсодержащий шлак). Кроме того с феррованадием в металл вводятся такие вредные примеси как фосфор и сера, содержание которых достигает до 0,1%.

Задачей изобретения является повышение качества металла и сокращение расходов ванадийсодержащих ферросплавов.

Поставленная задача достигается за счет того, что в качестве ванадийсодержащего материала используют ванадиевый шлак, при этом ковш с металлом подают на установку печь-ковш и нагревают металл до температуры на 70 - 90o выше температуры ликвидус, после чего присаживают ванадиевый шлак, твердые шлакообразующие и ферросилиций, а порошковый силикокальций вводят в конце доводки, при этом количество ванадиевого шлака, ферросилиция и порошкового силикокальция поддерживают в соотношении 1 : (0,15 - 0,40) : (0,10 - 0,15), соответственно, причем расход ванадиевого шлака составляет 3,7 - 7,5 кг/т стали. Кроме того, через 20 - 25 мин после ввода ванадиевого шлака отбирают пробу для определения содержания ванадия в стали и при необходимости производят корректировку по ванадию путем присадки дополнительного количества ванадиевого шлака.

В предложенном варианте во время выпуска металла в ковш под струю металла присаживают только часть ферросплавов, примерно 60 - 70% от необходимого количества. Остальную навеску ферросплавов, в том числе и ванадийсодержащих компонентов, присаживают в ковш на установке печь-ковш во время доводки плавки. Сначала в ковш дают навеску дробленного ванадиевого шлака, куски ванадиевого шлака имеют размеры до 70 мм в поперечнике. После чего в ковш присаживают твердые шлакообразующие (известь и плавиковый шпат), а затем дают 45% FeSi мелкой фракции (10 - 20 мм в поперечнике). Для определения хим.состава стали отбирают пробу и при необходимости делают корректировку по химическим элементам путем присадки дополнительного количества ферросплавов или ванадиевого шлака. Для снижения активности кислорода и увеличения усвоения ванадия из шлака, а также модификации включений в конце доводки в металл вводится силикокальцевая порошковая проволока в количестве 170 - 200 г/т кальция. Благодаря наведению восстановительного шлака в ковше создаются условия для восстановления ванадия из присаживаемого ванадиевого шлака, расход которого в зависимости от марки стали, составляет 3,7 - 7,5 кг/т стали. Интенсивное раскисление шлака дроблеными ферросплавами и восстановительная атмосфера в ковше предотвращает переход кислорода из шлака и атмосферы в металл и соответственно предотвращает угар ванадия. Выбор граничных параметров обусловлен тем, что при соотношении компонентов - ванадиевый шлак: FeSi : SiCa меньше предлагаемого (например, 1 : 0,14 : 0,09) и расходе ванадиевого шлака менее 3,7 кг/т стали в металле не хватает восстановителя и возникает низкая основность шлака, что ведет к уменьшению количества восстановленного из шлака ванадия и недостаточное его количество в готовой стали. При соотношении компонентов более 1 : 0,40 : 0,15 (например 1 : 0,45 : 0,20) и расходе ванадиевого шлака более 7,5 кг/т стали положительного результата также не получали, т.к. шлак при этом становился гетерогенным и вязким и реакция восстановления ванадия протекала вяло и не до конца.

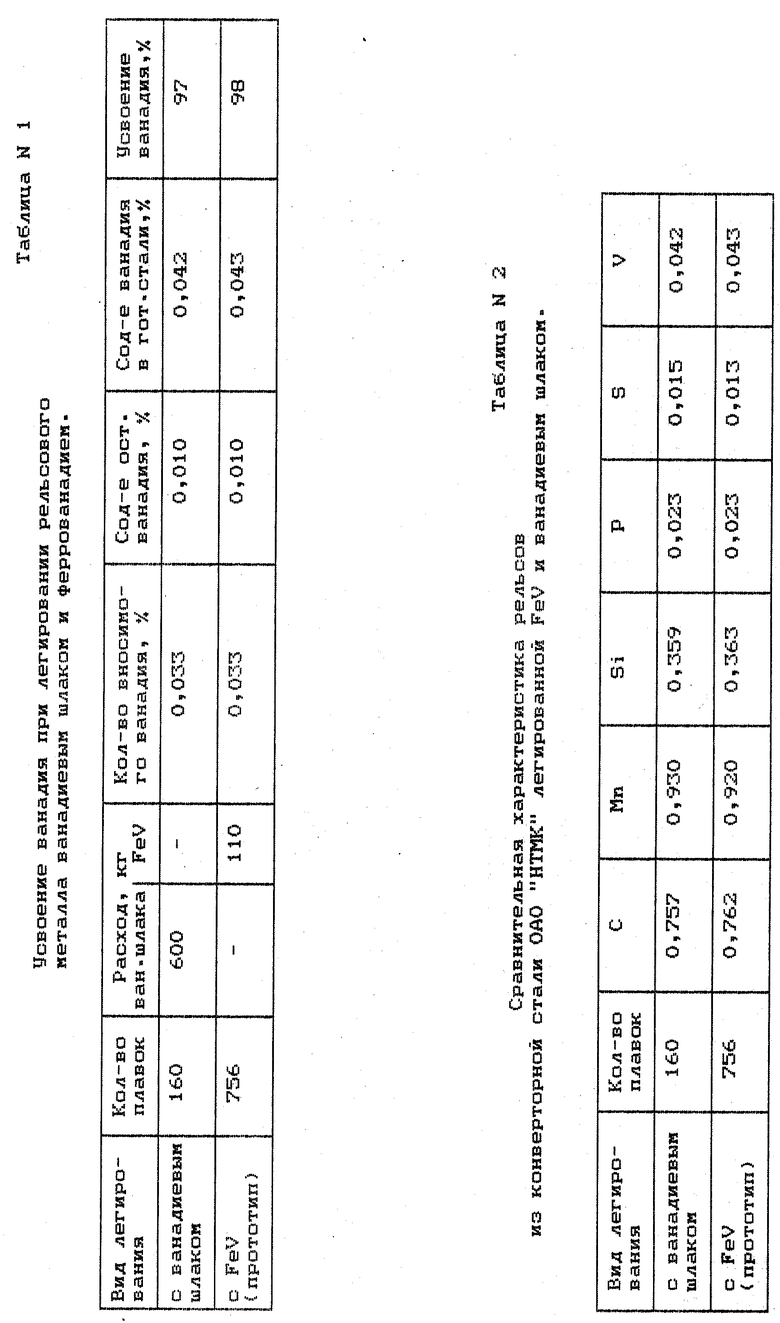

При нагреве металла на установке печь-ковш с помощью графитовых электродов проявляется повышенная активность углерода и кремния, как раскислителей. В результате взаимодействия этих элементов с оксидом ванадия достигают усвоения ванадия из шлака до 97% (см. табл. 1 и 2). На процесс восстановления ванадия из ванадиевого шлака существенно влияет и температура металла. При нагреве металла до температуры, превышающей температуру ликвидус меньше чем на 70oC, тепла для завершения процессов восстановления недостаточно, а перегрев с превышением температуры ликвидус более чем на 90oC ведет к угару углерода, восполнять который приходится дополнительной присадкой коксика.

Применение предложенного способа раскисления, модифицирования и микролегирования ванадийсодержащей стали обеспечивает максимальное извлечение ванадия и повышение качества металла (содержание вредных примесей фосфора и серы составляет менее 0,025%). Некоторые показатели механических свойств рельсов, произведенных из металла, раскисленного и легированного феррованадием и ванадиевым шлаком приведены в табл. 3 и 4.

Пример. Рельсовую сталь из 160-тонного конвертера сливают в ковш. Сталь имеет следующий химический состав, %: C 0,71 - 0,82; Si 0,25 - 0,45; Mn 0,75 - 1,05; P ≤ 0,035; S ≤ 0,040. Затем ковш с металлом передают на установку печь-ковш, где производят доводку металла по химическому составу путем присадки твердых шлакообразующих и дробленых ферросплавов. Сначала металл нагревают графитовыми электродами до температуры выше температуры ликвидуса на 75 - 90oC. После чего присаживают 600 кг дробленного ванадиевого шлака следующего химического состава, %: Y2O5 15 - 20; SiO2 15 - 19; TiO2 7 - 13; MnO 7 - 10; FeO общ. 30 - 40. Затем присаживают твердые шлакообразующие (известь и плавиковый шпат) в количестве 4 - 6 кг/т стали. Следом в ковш вводят 100 - 150 кг 45% FeSi мелкой фракции. Через 20 - 25 мин после ввода ванадиевого шлака берут пробу для определения ванадия в стали. При необходимости производят корректировку по ванадию путем присадки дополнительного количества ванадиевого шлака. В самом конце доводки на установке печь-ковш в металл вводят для снижения активности кислорода и увеличения усвоения ванадия силикокальцевую проволоку в количестве 170 - 200 г/т Ca (кальция). Через 5 мин повторно берут пробу на определение химического состава стали, а затем ковш с металлом передают на установку вакуумирования и на МНЛЗ.

Проведенный анализ заявляемого изобретения свидетельствует, что положительный эффект при использовании технического решения будет получен благодаря тому, что при осуществлении изобретения повышается степень восстановления окислов из ванадиевого шлака, уменьшается окисленность металла.

За счет использования ванадиевого шлака взамен дорогостоящего феррованадия существенно снижается себестоимость выплавляемой стали. Согласно данным проведенных опробований в промышленных условиях при использовании предлагаемого способа в сравнении с прототипом прочностные характеристики рельсов в горячекатанном состоянии даже несколько выше, а механические свойства рельсов в термообработанном состоянии практически не изменяются (см. табл. 3 и 4).

Сопоставительный анализ заявляемого технического решения и прототипа показывает, что предложенное техническое решение восстановления ванадия из ванадиевого шлака на установке печь-ковш существенно отличается от существующих ранее способов раскисления и легирования ванадийсодержащих сталей, что подтверждает соответствие критерию "новизна". Анализ патентов и научно-технической литературы не выявил использования новых существенных признаков, используемых в предлагаемом решении, которые отличают его от прототипа, что позволяет сделать вывод о его соответствии признаку "изобретательский уровень". Конкретное использование предлагаемого технического решения в условиях конвертерного цеха НТМК подтверждает промышленную применимость изобретения.

Источники информации

1. Авторское свидетельство 539081, C 21 C 7/06, БИ N 46, 1976.

2. Авторское свидетельство 781217, C 21 C 5/52, 1979.

2. Технологическая инструкция ТИ 102-СТ.КК-66-95. Производство ванадиевого шлака и стали в конвертерах.

4. Поляничка В.А. и др. Разработка и внедрение перспективных вариантов технологии раскисления и микролегирования рельсовой стали. -Металлургическая и горнорудная промышленность, N 2, 1992, с. 32о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ КОНВЕРТЕРНОЙ И МАРТЕНОВСКОЙ СТАЛИ | 1990 |

|

RU1753705C |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1997 |

|

RU2133281C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2133782C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

Изобретение относится к черной металлургии, а именно к раскислению, модифицированию и микролегированию ванадийсодержащих сталей. Задачей изобретения является повышение качества металла и сокращение расходов ванадийсодержащих ферросплавов. Поставленная задача достигается за счет того, что доводку металла по химическому составу проводят в ковше на установке печь-ковш, где металл нагревают на 70-90oC выше температуры ликвидус, затем присаживают ванадиевый шлак, ферросилиций и твердые шлакообразующие. Расход ванадиевого шлака составляет 3,7 - 7,5 кг/т стали. В конце доводки вводят порошковый силикокальций. Количество вводимых ванадиевого шлака, ферросилиция и порошкового силикокальция поддерживают в соотношении 1:(0,15 - 0,40) : (0,10 - 0,15) соответственно. При необходимости после 20 - 25 мин после ввода ванадиевого шлака, производят корректировку по ванадию путем присадки дополнительного количества ванадиевого шлака. 1 з.п. ф-лы, 4 табл.

| Поляничка В.А | |||

| и др | |||

| Разработка и внедрение перспективных вариантов технологии раскисления и микролегирования рельсовой стали | |||

| - Металлургическая и горнорудная промышленность , N2, 1992, с.32 | |||

| SU, 781217, A, 23.11.80 | |||

| SU, 539081, A, 15.12.76 | |||

| SU, 1323579, A3, 15.07.87 | |||

| SU, 544682, A, 30.01.77 | |||

| SU, 425949, A, 30.04.74 | |||

| SU, 1266877, A, 30.10.86 | |||

| SU, 1355632, A1, 30.11.87 | |||

| SU, 1366537, A1, 15.01.88 | |||

| SU, 908846, A, 28.02.82 | |||

| RU, 2004691, A, 16.12.93 | |||

| RU, 2033433, A, 20.04.95 | |||

| RU, 2044060,A, 20.09.95 | |||

| RU, 2044060, A, 20.09.95 | |||

| RU, 2055094, A, 27.02.96 | |||

| RU, 94031233, A, 10.03.92. |

Авторы

Даты

1998-10-20—Публикация

1997-09-30—Подача