Изобретение относится к черной металлургии, а именно к литейному производству.

Известны различные сплавы железа, кремния и магния [1]

Недостатком указанных сплавов является то, что чугун, полученный с их помощью, не обладает нужной износостойкостью.

Наиболее близкой по составу к заявляемому модификатору является лигатура [2] следующего химического состава, мас. Кремний 14,0-34,0 Марганец 40,0-75,0 Алюминий 0,1-5,0 Кальций 0,1-4,0 Магний 0,2-2,0 Углерод 0,2-2,0 Фосфор 0,05-0,4 Сера 0,01-0,04 Бор 0,1-3,0 Азот 0,03-3,0 Медь 0,02-10,0 Железо Остальное

Недостатком этого сплава является то, что чугун, полученный при его помощи, обладает недостаточно высокой износостойкостью.

Целью изобретения является повышение износостойкости чугуна.

Цель достигается тем, что модификатор для чугуна, содержащий кремний, марганец, алюминий, кальций, магний, углерод, медь и железо, дополнительно содержит барий, церий, ванадий и никель при следующем соотношении компонентов, мас. Кремний 10,0-40,0 Магний 0,1-4,0 Барий 1,0-8,0 Марганец 1,0-18,0 Углерод 0,1-2,0 Церий 0,2-1,6 Кальций 0,5-3,0 Алюминий 0,5-3,0 Ванадий 0,5-10,0 Медь 10,0-50,0 Никель 1,0-20,0 Цирконий 1,0-10,0 Железо Остальное

Кальций вводят в предлагаемый модификатор в количестве 0,5-3,0 мас. для улучшения степени сфероидизации графита и повышения коррозионной стойкости и механических свойств чугуна за счет рафинирующего действия кальция и уменьшения не металлических включений в чугуне. При содержании кальция в модификаторе выше верхнего предела увеличивается шлакообразование при модифицировании чугуна, увеличивается содержание неметаллических включений и снижаются механические свойства и коррозионная стойкость чугуна. При содержании кальция в сплаве ниже нижнего предела он не оказывает влияния на структуру и свойства чугуна.

Алюминий вводят в модификатор в количестве 0,5-3,0 мас. для снижения склонности чугуна к отбелу и повышения механических свойств и коррозионной стойкости чугуна. При содержании элемента выше верхнего предела в лигатуре увеличивается склонность чугуна к пленкообразованию и снижаются механические свойства и коррозионная стойкость чугуна. При содержании алюминия меньше 0,5 мас. он не оказывает влияния на структуру и свойства чугуна.

Ванадий в количестве 0,5-10,0 мас. для повышения износостойкости и прочностных характеристик чугуна, за счет образования мелкодисперсных карбидов и карбонитридов, упрочнения твердого раствора и измельчения микроструктуры чугуна. При содержании в сплаве ванадия более 10,0 мас. приводит к тому, что в чугуне снижается твердость при закалке и усложняется технологический процесс получения отливок.

Содержание меди в сплаве в интервале 10,0-50,0 мас. служит для повышения стойкости, износостойкости и прочностных характеристик чугуна за счет легирования твердого раствора медью и повышения склонности чугуна к перлитизации. При содержании меди в сплаве более 50 мас. повышается стоимость лигатуры, а экономически это не всегда целесообразно. При содержании меди в сплаве менее 10 мас. она практически не влияет на микроструктуру и свойства чугуна.

Концентрация марганца в модификаторе находится в интервале от 1 до 18 мас. для повышения износостойкости и прочностных характеристик получаемого сплава. За счет легирования твердого раствора марганцем образуются мелкодисперсные карбиды и увеличивается склонность чугуна к перлитизации. При содержании марганца в модификаторе более 18 мас. повышается склонность чугуна в отбелу и снижаются его механические свойства. При концентрации марганца в сплаве менее 1 мас. он не влияет на структуру и свойства чугуна.

Верхний предел содержания кремния 40,0 мас. обусловлен повышением механических свойств чугуна за счет исключения образования структурносвободного цементита.

Понижение содержания магния (0,1 мас.) в сплаве практически не влияет на температуру плавления и не обеспечивает глубокого раскисления металла. Увеличение содержания магния в сплаве более 4 мас. экономически не оправдано. Применение такого сплава при получении чугуна сопровождается большим пироэффектом и выбросами металла из ковша.

Нижний предел содержания бария снижен до 1 мас. для повышения жидкотекучести чугуна за счет уменьшения склонности к пленкообразованию.

Нижний предел концентрации углерода, равный 0,1 мас. для уменьшения степени графитизации чугуна в толстостенных отливках и обеспечения требуемой износостойкости.

Верхний предел содержания церия 1,6 мас. необходим для получения включений графита в чугуне правильной формы. При его концентрации менее 0,2 мас. указанный эффект достигаться не будет. А при его содержании более 1,6 мас. в модификаторе в получаемом чугуне его остаточное содержание превысит оптимальное (0,005-0,002 мас.).

Никель оказывает перлитизирующее влияние на структуру металлической основы, повышает дисперсность перлита и выравнивает распределение структурных составляющих по сечениям, уменьшает склонность чугуна к отбелу. Присутствие никеля в чугуне с шаровидным графитом способствует повышению его износостойкости. При его концентрации в сплаве менее 1,0 мас. он не повышает износостойкость чугуна, а содержание его более 20 мас. в модификаторе экономические нецелесообразно.

При содержании в сплаве циркония 1,0-10,0 мас. у обработанного чугуна увеличивается устойчивость получения графита шаровидной формы, даже при отсутствии магния. Цирконий обладает повышенным сродством к сере и газам. Образующиеся нитриды циркония повышают износостойкость чугуна. При содержании в сплаве меньше 1 мас. циркония не обеспечивается требуемого количества дисперсных нитридов, измельчающих структуру сплава. Содержание в сплаве более 10 мас. циркония экономически нецелесообразно.

В лабораторных условиях модификатор выплавляли в индукционной печи с графитовым тиглем. В качестве шихтовых материалов использовали силицид магния, электролитическую медь, силикокальций, силикобарий, ферроцерий, феррованадий, углеродистый ферромарганец, металлический никель и силикоцирконий.

Материалы вводят в печь в следующей последовательности: в тигле печи расплавляют металлический никель, электролитическую медь и алюминий. В жидкую ванну при 1500оС вводят силикокальций, силикобарий, углеродистый ферромарганец, феррованадий, ферроцерий, силицид магния и силикоцирконий. Ванну выдерживают в течение 3-5 мин и после перемешивания и окончательного растворения всех компонентов расплавленный модификатор разливают по изложницам.

Готовую лигатуру фракцией 20-100 мм испытывали при модифицировании жидкого чугуна. Оптимальная температура жидкого чугуна для модифицирования является 1430-1450оС.

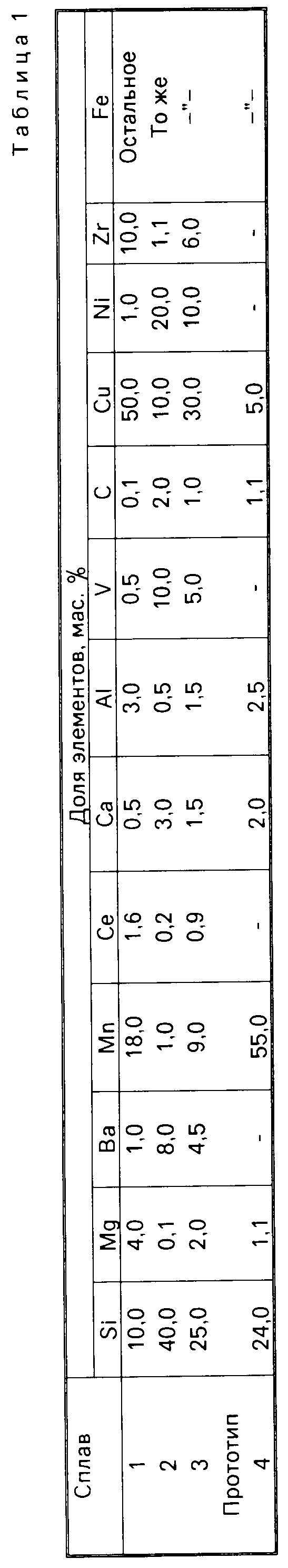

В идентичных лабораторных условиях было выплавлено три состава предлагаемого сплава (граничные и средние значения) и один состав сплава прототипа (средние значения). Химический состав сплавов приведен в табл.1.

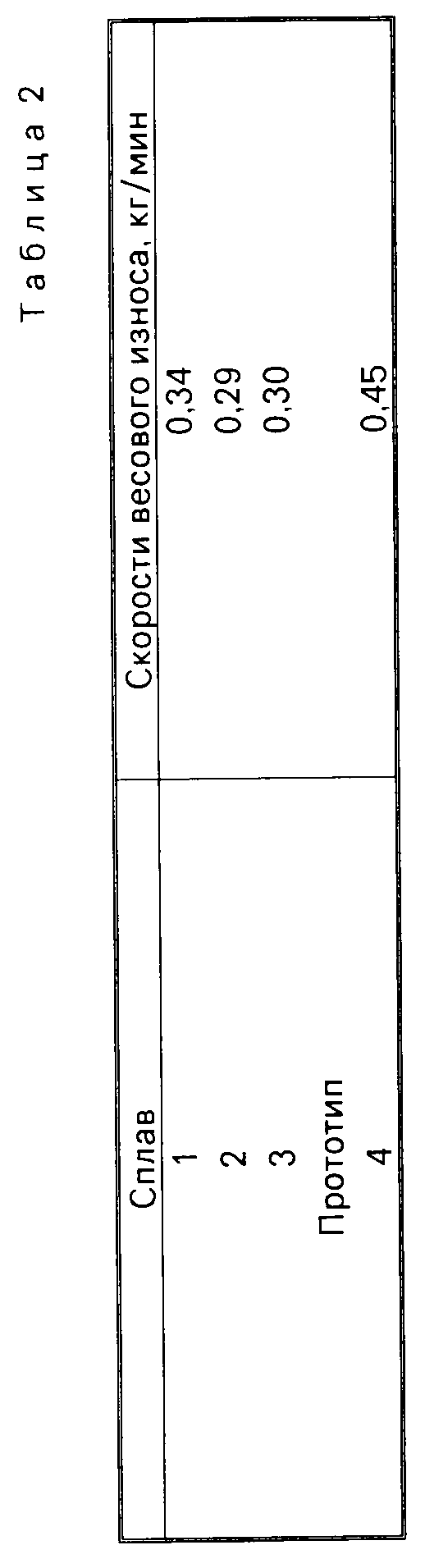

Износостойкость чугуна определялась скоростью потери массы испытуемого образца при трении скольжении в паре с закаленным диском (Ст. 45). Результаты испытания приведены в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для раскисления и легирования стали | 1990 |

|

SU1723178A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 1991 |

|

RU2006514C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401317C1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

| ЛИГАТУРА ДЛЯ ЧУГУНА | 2006 |

|

RU2319773C1 |

| ЛИГАТУРА ДЛЯ СЕРОГО ЧУГУНА | 2007 |

|

RU2348729C1 |

| Модификатор | 1983 |

|

SU1106845A1 |

Сущность изобретения: модификатор для чугуна содержит, мас. кремний 10,0 40,0; магний 0,1 4,0; барий 1,0 8,0; марганец 1,0 18,0; углерод 0,1 2,0; церий 0,2 1,6; кальций 0,5 3,0; алюминий 0,5 3,0; ванадий 0,5 10,0; медь 10,0 50,0; никель 1,0 20,0; цирконий 1,0 10,0; железо остальное. 2 табл.

МОДИФИКАТОР ДЛЯ ЧУГУНА, содержащий кремний, марганец, алюминий, кальций, магний, углерод, медь и железо, отличающийся тем, что он дополнительно содержит барий, церий, ванадий, никель и цирконий при следующем соотношении компонентов, мас.

Кремний 10,0 40,0

Магний 0,1 4,0

Барий 1,0 8,0

Марганец 1,0 18,0

Углерод 0,1 2,0

Церий 0,2 1,6

Кальций 0,5 3,0

Алюминий 0,5 3,0

Ванадий 0,5 10,0

Медь 10,0 50,0

Никель 1,0 20,0

Цирконий 1,0 10,0

Железо Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сплав для раскисления и легирования стали | 1986 |

|

SU1421793A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-25—Публикация

1991-07-08—Подача