4

IN5 Ч

СО

со

Изобретение относится к черной: металлургии, в частности к про извод (атву ферросплавов даш раскисления и легирования стали,

Цель изобретений - сн ижение угара кремния, марганца и алюминия, новы- - шение механических свойств прокали ваемости и износостойкости стали.

11редпагаемыЙ1 сплав для раскисления :и легирования стагш содермсит кремний, карганец, алюминий, к альций, магний, углерод, фосфор, серу, бор, медь, ; азот и железо при следующем соотнор1е« НИИ компонентойJ мас.%; .

Кремний 14 - 34

Марганец 40 --75

Алюминий 0,1 5,0

Кальций 0,1-4,0

Магний 0,2 - 2,0

Углерод 0,2 .- 2,0

Фосфор 0,05 -0,4

Сера0,01 - 0,04

Вор0,1 - 3,0

Азот0,03- 3,0

Медь0,02-10

Железо Остальное

Введение в сплав бора в количестве 0, способствует повышению ения легирующих элементов и механичес ких свойств обработанной сплавом ста- ЛИ8 так как бор повышает раскисли- тельную способность сплава, эффектив но влияет на форму и природу включе- НИИ в стали. .

Бор в количестве меньше 0,1% не увеличивает раскислительную способ - ность сплава, что не приводит к умень шению угара элементов. При содержа - НИИ бора свыше 3,0% проявляется его воздействие как микролегирующей i при- меси с .Образова1шем интермета.тшичес ких соединений бора с .железом, что является причиной уменьшения .положительного влияния бора на механические свойства стади.

Введение в сплав азота в количест ве 0, с учетом содержания н сплаве нитридообразующее элементов способствует увеличению прокаливав мости и меканичвских свойств -стали,

При содержании,азота в сплаве мень ше 0,03% количество образующихся персных выделений не обеспечивает нужную прокаливаемость и комплекс механических свойств стали. При со держании азота в сплаве более 3% увеличи заК1тси количество и размер .дисперсных выделений, эффект нитрид

ного упрочнения уменьшается, вследст вие чего комплекс механических свойс1 В и прокапиваемость стали ухуд шаются.

Введение в состав сплава меди (р,) способствует повышению износостойкости стали за счет образо« вания ее прослоек, которые плотно и прочно сцеплены с поверхностью зерен, не окисляются, не наклепываются и способны к многократной пластической деформации без разрушения. Кроме того , медЬ; стабилизируя карбиды и карбо нитриды бора, делает их устойчивыми против выкрашивания.

При содержании в сплаве меди меньше 0,02% нарушается стабилизация карбидов и карбонитридов бора, а об- разу1одейся медной прослойки оказьша- ется недостаточно для защиты контак- тирующей поверхности., вследствие че- го износостойкость стали снижается. Увеличение содержания меди в сплаве более 10% приводит к ее накоплению под слоем оксидов и внедрению меди при горячей .обработке давлением в. границы-зерен, вызывая тем самым образование поверхности .трещин.

Наличие в сплаве в указанных пределах кремния и марганца обеспечивает уменьшение окисляемости бора и его равномерное распределение в объе- MB метахша, что благоприятно сказьюа- ется на износостойкости н комплексе механических свойств стали.

Содержание в предлагаемом сплаве 0, алюминия в совокупности с бором увеличивает раскислительную способность марганца и кремния Алюмн НИИ при содержании меньшего., 1% не оказывает этого-влияния, а при содержании его более 5,0% повышаются окис ляемость сплава на. воздухе и угар, при использовании.

Присутствие в сплаве ,0% ция улучшает усвоение азота з распла- ве и повышает чистоту по оксидным включениям сплава, а также фнзико- ханичег.кие свойства обрабатываемой им стали При содеркании кальция менее 0,1% указанный эффект мало ощутим а при. содержании более 4% происходит не матрицы сплава от неметаллических включений, а р.е загрязнение вследствие запутывания в ней оксидов кальция.

Магний в количестве 0, повышает усвоение кремния марганца и апюшшя. Это объяисяется тем, что при введении сплава в сталь происходит активное испарение магния, вызывак - ее барботаж металла, в результате чего происходит перемешивание металла, которое способствует равномерному распределению и усвоению марганца, кремния и ,

При содержании магния менее 0,2% уменьшается модифицирующая способ - ность сплава, а при увеличении его содержания более 2,0% влияние магния на форму и размеры включений значительно уменьи1аются, что ухуД1 1ает комплекс механических свойств стали.

Предлагаемый- сплав в виде приме-- сей содержит углерод, фосфор и серу, содержание которых строго ограничено из-за их влияния на свойства самого сгшава, а также tia, физико-механические свойства обрабатываемой стали.

Получение предлагаемого сплава ос. новано на восстановлении углеродом в рудно-термической печи оксидов кремния, марганца, кальция, алюминия, бора, В качестве шихтовых материалов могут быть использованы кварцит и марганецсодержащее сырье. Ввод в сллав азота осуществляется его вдуванием в объеме сплава любым .известным способом или применением в шихте азотсодержащих соединений. Медь ввоят в шихту в виде отходов - медной стружки. В качестве восстановителя при выплавке сплава используется металлургический коксик.

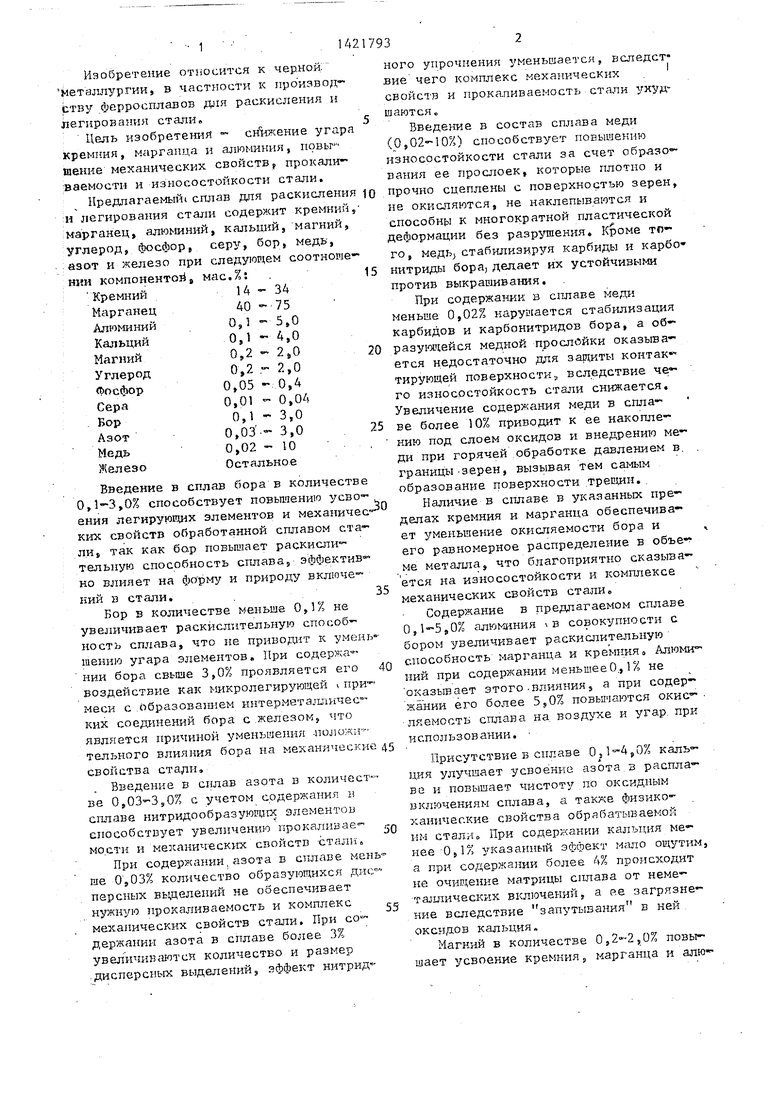

Пример. В лабораторных условиях выплавляют пять составов предлага емого сплава и один известный со ср едним значением ингредиентов

В табл.1 показан химический состав сплавов,

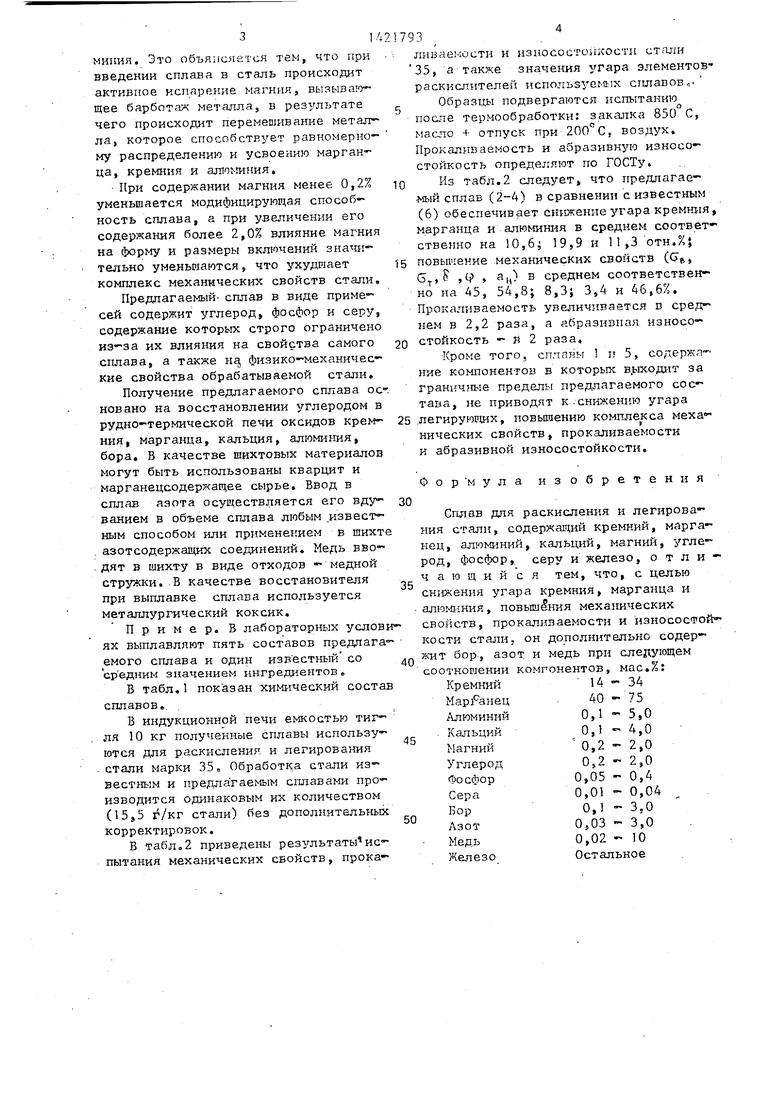

В индукционной печи емкостью тигя 10 кг полученные сплавы использутся для раскисления, и легирования стали марки 35, Обработка стали изестным и предла гаемым сплавами прозводится одинаковым их количеством (15,5 г/кг стали) без дополнительных орректировок.

В табл,2 приведены результаты испытания механических свойств, прока-

0

ливаемости и износостойкости 35, а также значения угара элементов- раскислителей используег5Ь х сплавовл

Образцы подвергаются испытанию после термообработки: закапка 850 С, масло + отпуск при , воздух. Прокаливаемость и абразивную износостойкость определяют по ГОСТу.

Из табл.2 следует, что предлагаемый сплав (2-4) в сравнении с известным (6) обеспечивает сшшение угара кремния, марганца и алюминия в среднем соответственно на 10,6 19,9 и 11,3 OTH.%J повьпчение .механических свойств ((JR, G, f ,(( , а,,) в среднем соответственно на 45, 54,8; 8,3; 3,4 и 46,6%. Прокаливаемость увеличивается п среднем в 2,2 раза, а абразивная износостойкость - И 2 раза.

Кроме того., сплавы 1 п 5, содержа - ние компонентов в которых в.ыходит за граничные пределы предлагаемого состава, не приводят к.снижению угара 5 .легируюпшх, повышению комплекса меха нических свойств, прокаливаемости и абразивной износостойкости.

5

0

0

5

0

5

0

Фор мула изобретения

Сплав для раскисления и легирования стали, содержащий кремний, марганец, алюминий, кальций, магний, углерод, фосфор, серу и железо, отличающий ся тем, что, с целью снижения угара кремния, марганца и алюминия, повьш ния механических свойств, прокаливаемости и износосфой кости стали, он дополнительно содержит бор., азот и медь npii следующем соотношении компонентов, мас.%:

Кремний

Мар)анец

Алюминий

Кальций

Магний

Углерод

Фосфор

Сера

Бор

Азот

Медь

Железо Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 1991 |

|

RU2006514C1 |

| Сплав для раскисления и легирования стали | 1990 |

|

SU1723179A1 |

| Сплав для раскисления и легирования стали | 1990 |

|

SU1723178A1 |

| Сплав для раскисления и легирования стали | 1989 |

|

SU1661237A1 |

| Сплав для раскисления и легирования стали | 1986 |

|

SU1397529A1 |

| Сплав для раскисления и легирования стали | 1990 |

|

SU1731854A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 1991 |

|

RU2006512C1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ СТАЛИ | 2002 |

|

RU2214473C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382086C1 |

| Способ производства низкофосфористой стали | 1977 |

|

SU678074A1 |

Изобретение относится к черной металлургии, в частности к производству ферросплавов для раскисления и микролегирования сталей. Цель изобретения - снижение угара кремния, марганца и алюминия, повышение механических свойств, прокаливаемости и износостойкости стали. Сплав содержит, мас.%: кремний 14-34; марганец .40-75; алюминий 0,1-5,0; кальций 0,1- 4,0; магний 0,2-2,0; углерод 0,2-2, фосфор 0,05-0,4; сера 0,001-0,04; бор 0,1-3,0; медь 0,02-10; азот 0,03- 3,0; железо остальное Дополнительное введение в сплав бора, меди и азота обеспечивает снижение на 10-20Х угара кремния, марганца и алюминия, повыцгенне в 1,2-1,5 раза мех.аничес- ких свойств и прокаливаемости обрабатываемой стали. 2 табл. (Л с

| МОДИФИКАТОР | 0 |

|

SU397554A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство | |||

| Сплав для раскисления и модифицирования стали | 1973 |

|

SU456032A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-07—Публикация

1986-10-28—Подача