Изобретение относится к производству абразивного инструмента, в частности к отрезным кругам, и может найти применение в машиностроении и химической промышленности при резке высокопрочных тканей и материалов из углестеклопластиков и органопластиков при ширине реза менее 1 мм, например, при изготовлении рефлекторов, зеркал и других устройств волновой связи.

Известны алмазные отрезные круги для резки высокопрочных композиционных материалов, алмазная часть которых состоит из двух наружных слоев с зернистостью АСВ 250/200, концентрацией 500-100, на связке М1 и внутреннего слоя зернистостью АВС 400-315, концентрацией 25 на той же связке. Толщина слоев находится в соотношении 1:3:1.

Недостатком этих кругов является их низкая износостойкость при резке со скоростью выше 40 м/с, из-за вырыва алмазных зерен из связки, имеющей более низкую твердость.

Известен другой абразивный инструмент для резки различных неметаллических материалов, принятый в качестве прототипа, выполненный в виде несущего абразивные элементы корпуса, состоящего из двух концентричных колец, соединенных радиально расположенными элементами, и размещенных на его торцах крышек. Радиально расположенные элементы выполнены в виде витков проволоки, при этом крышки установлены в контакте с витками проволоки, а последние в зоне между кольцами расположены в одной плоскости, при этом расстояние между торцовыми поверхностями крышек может быть меньше ширины абразивных элементов.

Этот отрезной круг имеет более высокую стойкость за счет упрочнения корпуса в радиальном направлении.

Однако абразивный инструмент не отличается высокой жесткостью, необходимой для резки высокопрочных композиционных материалов из-за особенностей конструкции (нет сплошности корпуса), что ведет к искажению геометрической формы круга при резке со скоростью выше 40 м/с и, следовательно, к нарушению прямолинейности реза. Из-за возможного нарушения точности изготовления круга не гарантируется условие равной прочности, что также отрицательно сказывается на качестве реза. Высока трудоемкость изготовления отрезного круга вследствие намотки витков проволоки и себестоимость изготовления.

Задача изобретения повышение жесткости и устойчивости круга.

Это достигается тем, что в отрезном абразивном круге, выполненном в виде металлического корпуса с концентричными и радиально расположенными на торцовых поверхностях корпуса упрочняющими участками и с абразивными элементами, размещенными на периферии, корпус выполнен из титановых сплавов, а упрочняющие участки в виде канавок из оксидно-нитридного материала, глубиной, равной 2/3 толщины корпуса круга, при этом указанные канавки на одной из торцевых сторон корпуса смещены относительно канавок, расположенных на другой стороне корпуса.

Выполнение корпуса из титановых сплавов позволяет при обработке корпуса высококонцентрированным источником излучения получать на торцевых поверхностях отрезного круга шеpоховатую поверхность, состоящую из мелкокапельных оксидно-нитридных образований, являющихся режущими элементами, способствующими процессу резания.

Наличие упрочняющих участков, выполненных в виде канавок из оксидно-нитридного материала, способствуют повышению жесткости отрезного круга в целом за счет упрочнения торцовых поверхностей отрезного круга. В процессе резания возникают радиальные и тангенциальные составляющие силы резания, действующие на отрезной круг, причем максимальная нагрузка действует на часть круга, находящуюся в зоне резания и непосредственно участвующую в резании высокопрочного композиционного полимерного материала. Поэтому создающиеся упрочняющие участки из оксидно-нитридных преобразователей обеспечивают повышение жесткости и устойчивости отрезного круга в радиальном и кольцевом направлениях, составляющих силы резания. Кроме того, такое расположение упрочняющих участков частично устраняют анизатропию механических свойств материала корпуса вдоль и поперек прокатки материала, из которого выполнен инструмент.

Выполнение канавок на глубину, равную 2/3 толщины корпуса круга, со смещением относительно друг друга на пpотивоположных торцевых поверхностях, позволяет исключить прорезку корпуса круга, что обеспечит достаточную устойчивость отрезного круга.

Все признаки изобретения позволяют получить устойчивую жесткую конструкцию отрезного круга, обеспечивающую качественную резку композиционных полимерных материалов с высокой производительностью.

Известны способы изготовления отрезных кругов в промышленности: закреплением алмазных зерен в матрице электрохимическим осаждением металла и способом порошковой металлургии.

Электрохимическим способом получают корпусные отрезные круги, у которых на корпусе инструмента имеется наружное режущее алмазоносное лезвие на никелевой связке толщиной до 26 мкм и высотой 0,25-1,3 мм. Выпускают также бескорпусные алмазные отрезные круги на никелевых связках, выполненные гальванопластикой в форме диска толщиной до 30-40 мм с центральным отверстием.

Недостатком этого способа является то, что круги, изготовленные указанным способом, имеют большой износ вследствие высоких абразивных свойств разрезаемого материала, в результате чего происходит искажение формы круга, так как связка вокруг алмазного зерна интенсивно истирается и происходит выпадение зерна. Также в процессе прессования алмазоносного слоя образуются трещины, что ведет к разрушению инструмента. Способ изготовления трудоемок и дорогостоящ.

Наиболее близким к предлагаемому техническому решению является способ изготовления прерывистого абразивного круга, при котором на его корпусе выполняют углубления (прорези), образующие выступы, на которые наносят абразивные зерна (режущие элементы) и закрепляют их гальванической связкой, при этом предварительно до нанесения абразивных зерен на выступах корпуса образуют заборную часть и покрывают всю поверхность выступов слоем гальванической связки, затем на поверхность выступов, свободную от эльборовых зерен, наносят электрокорундовые зерна и вновь покрывают всю поверхность слоем гальванической связки для закрепления всех абразивных зерен.

Этот способ позволяет стабилизировать износ зерен из разных абразивных материалов и сократить расход эльборового зерна, повысить несколько стойкость инструмента.

Однако недостатком известного способа изготовления отрезного круга является то, что при его использовании возникает "засаливание" боковых поверхностей круга, "заклинивание" его во время резки высокопрочных композиционных полимерных материалов и, как следствие, искажение его геометрической формы и снижение производительности. В результате этого происходит нарушение прямолинейности реза. Кроме того, данный способ изготовления отрезных кругов трудоемок и дорогостоящ из-за неоднократного нанесения гальванической связки и зерен.

Предлагаемый способ изготовления отрезных кругов исключает "засаливание" и "заклинивание" круга, повышает износостойкость инструмента и скорость резания при резке высокопрочных полимерных композиционных материалов и тканей с шириной реза менее 1 мм.

Это достигается тем, что в способе изготовления отрезного круга, при котором формируют дисковую основу и образуют на ее торцах упрочняющие участки, в качестве материала дисковой основы берут титановые сплавы, а упрочняющие участки образуют путем локального воздействия на материал корпуса высококонцентрированным источником излучения.

Выполнение дисковой основы из титанового сплава и воздействие на материал высококонцентрированным источником излучения позволяет получить на корпусе круга упрочняющие участки, состоящие из оксидно-нитридных образований, которые имеют шероховатую поверхность, позволяющую исключить заклинивание круга в момент резки и исключить засаливание его боковых поверхностей, следовательно, позволяет повысить стойкость инструмента, сохранить его геометрическую форму и обеспечить прямолинейность реза, что положительно сказывается на качестве и производительности резки.

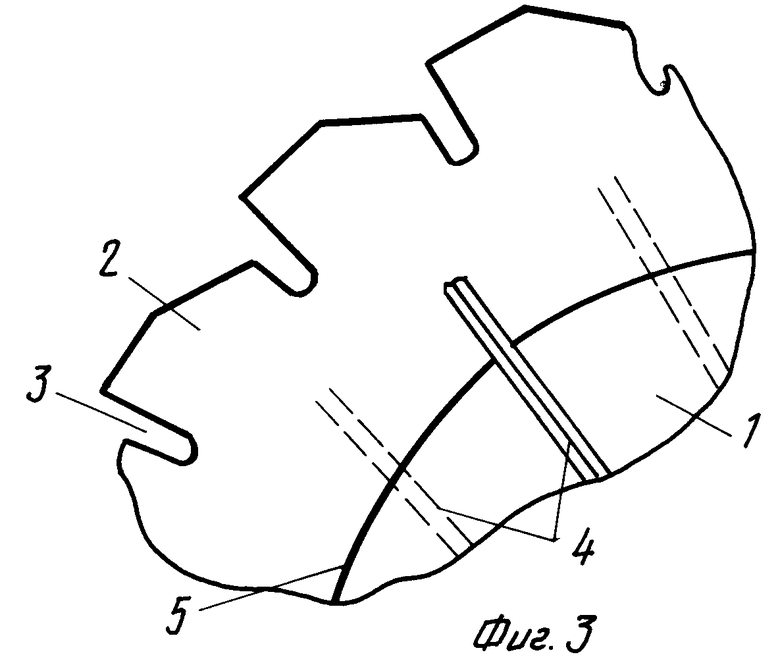

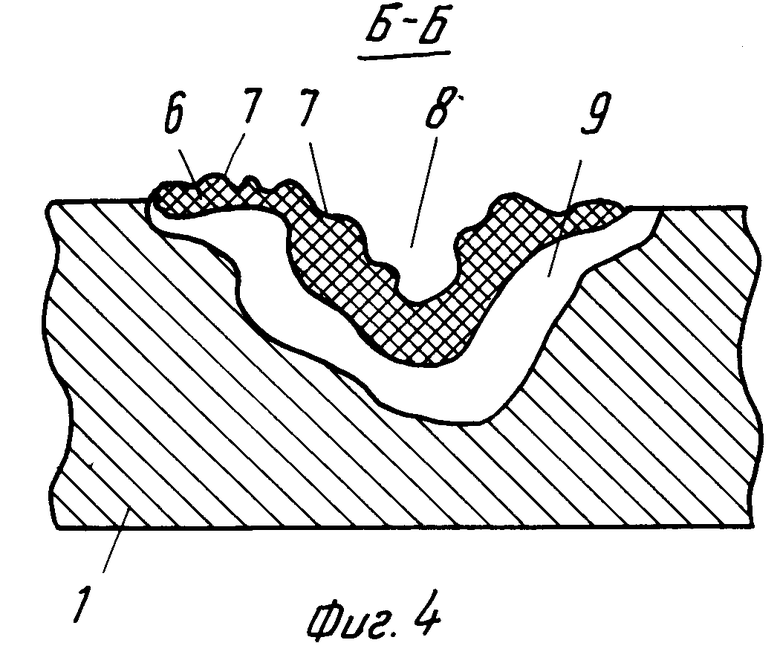

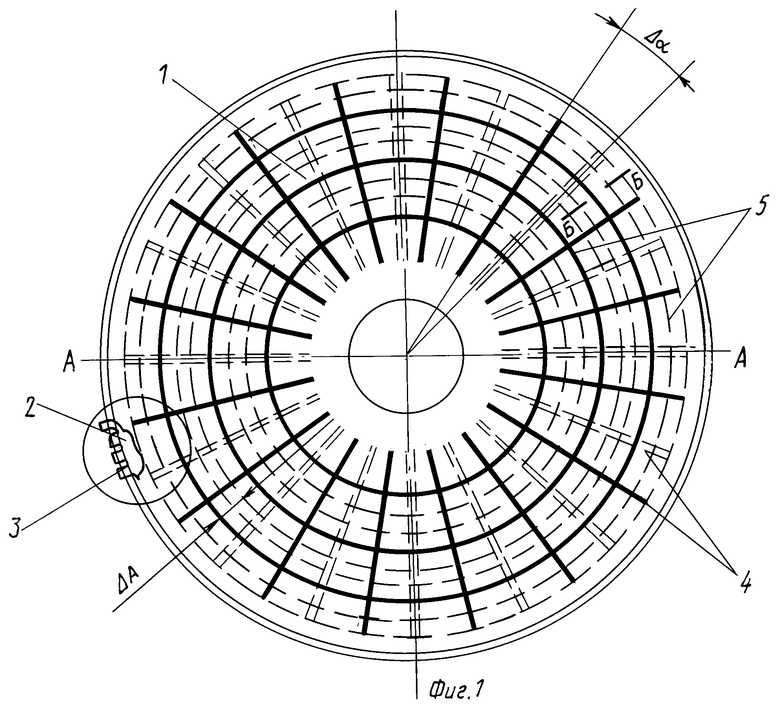

На фиг.1 показан отрезной круг, общий вид; на фиг.2 разрез А-А на фиг,1; на фиг.3 вид режущего элемента-зуба; на фиг.4 вид упрочняющей канавки, разрез Б-Б на фиг.1.

Отрезной круг для резки высокопрочных композиционных полимерных материалов содержит корпус 1, выполненный в виде диска из титановых сплавов (псевдо-α сплавов или титанового сплава, имеющего (α+β) структуру), с режущими элементами-зубьями 2, образованными прорезями 3. На каждой из боковых сторон корпуса 1 отрезного круга расположены радиальные 4 и концентрические 5 канавки, образующие упрочняющие участки. Упрочняющие канавки 4 и 5 представляют собой оплавленную поверхность титанового сплава, состоящую из оксидно-нитридного слоя 6 и шероховатого слоя 7, состоящего из мелкокапельных оксидно-нитидных образований. В центре поверхности оплавленного слоя расположены канавки-кратеры 8, образующие шероховатый слой 7 на прилегающих к ним боковых участках. Под оплавленной поверхностью из оксидно-нитридного слоя расположена зона термического влияния 9 (ЗТВ). Наличие упрочняющих участков на каждой из боковых сторон отрезного круга способствует повышению его жесткости и устойчивости и ведению резки высокопрочного композиционного полимерного материала на скоростях, превышающих 40 м/с.

Изготовляют круг следующим образом.

Из листа титанового сплава, псевдо- α сплавов или титанового сплава, имеющего ( α+β) -структуру, вырезают квадратную заготовку, сторона которой равна диаметру изготовляемого отрезного круга. Толщина заготовки равна толщине корпуса 1 отрезного круга. Заготовку закрепляют на столе лазерного станка с программным управлением. Вырезают посадочное отверстие круга. Затем в воздушной (или иной кислородсодержащей атмосфере) формируют режущие элементы-зубья 2. Вырезают прорези-пазы 3 с шаром S по всей окружности отрезного круга, формируя зубья 2. При этом длина паза 3 равна высоте зуба 2. После формирования режущих элементов-зубьев 2 формируют упрочняющие участки в виде канавок из оксидно-нитридного материала 4 и 5. Радиальные упрочняющие канавки 4 формируют путем локального воздействия лазера на отрезной круг при продольном перемещении резака станка, при этом поворот отрезного круга на Δα осуществляется столом станка с программным управлением. Концентрические упрочняющие канавки 5 формируют путем воздействия лазерного излучения при вращении корпуса 1 в приспособлении стола с программным управлением, смещение канавок 5 относительно друг друга на размер ΔА выполняется автоматически по заданной программе. По окончании нанесения радиальных 4 и концентрических 5 канавок с одной стороны отрезного круга он устанавливается с поворотом на 180о в приспособлении стола и процесс нанесения упрочняющих канавок повторяется в той же последовательности со смещением их относительно друг друга относительно канавок на противоположной стороне.

Воздействие лазерным излучением осуществляется на глубину не более 2/3 толщины корпуса круга для исключения его прорезания. Режимы лазерной обработки, скорость вращения заготовки соизмеримы при этом со скоростью структурных превращений поверхности обрабатываемого материала. Наличие упрочняющих участков, образующихся в результате пересечения упрочняющих канавок 4 и 5, позволяет повысить жесткость отрезного круга за счет формирования однородной структуры как вдоль, так и поперек прокатки листа титанового сплава, из которого изготавливается отрезной круг, что снижает анизотропию механических свойств этого материала, при этом упрочняющие участки представляют собой оксидно-нитридный слой 6 с шероховатой поверхностью 7, состоящий из мелкокапельных оксидно-нитридных образований.

П р и м е р. Из листовой заготовки размером 160х160 мм толщиной δ=0,8 мм титанового сплава ОТ-4 вырезался отрезной круг 0,150 мм на лазерной установке, оборудованной столом с программным управлением. После вырезки посадочного отверстия 0,32 мм в заготовке, установленной на центрирующий штырь приспособления, по посадочному отверстию производилась вырезка корпуса круга с одновременным формированием режущих элементов-зубьев трапецеидального профиля высотой 4 мм и шириной у основания 4 мм. Затем формировали упрочняющие участки, состоящие из радиальных и кольцевых канавок, сначала путем продольного перемещения приспособления с установленным на нем кругом со скоростью N= 4 мм/с, последовательно поворачивая на угол 30о для получения последующей упрочняющей канавки. Перемещение отрезного круга и время лазерного воздействия на нее производилось согласно заданной программе. Формирование кольцевых концентрических канавок осуществлялось путем вращения отрезного круга со скоростью 4 мм/c, смещая последовательно по радиусу на расстояние 10 мм. Сформировав упрочняющие участки на одной боковой поверхности отрезного круга, отрезной круг поворачивали на 180ои, установив по посадочному отверстию, формировали упрочняющие участки на другой боковой поверхности в той же последовательности, смещая формирование канавки в радиальном направлении относительно канавок, выполненных на противоположной стороне на 15о по центральному углу и на 5 мм по радиусу.

Данный круг был опробован при резке трехслойных сотовых панелей высотой Н 24 мм из углестеклопластика, в качестве привода вращения была использована пневмомашинка ПМ 15.14 n= 7000 об/мин. При этом скорость резания 48 м/с, шероховатость поверхности ▿4. В местах воздействия лазером поверхность получила оксидно-нитридную структуру TiN и мартенситных фаз αl и α ll с микротвердостью 8000-16000 МПа, повысив жесткость отрезного круга.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2072296C1 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2042496C1 |

| АБРАЗИВНЫЙ КРУГ | 1993 |

|

RU2053108C1 |

| РЕГУЛЯРНАЯ НАСАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2138327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1993 |

|

RU2068505C1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ РЕЗКИ СОТ И СОТОВЫХ ПАНЕЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2090362C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1991 |

|

RU2007634C1 |

| АЛМАЗНЫЙ ОТРЕЗНОЙ КРУГ | 2012 |

|

RU2519449C1 |

| ДИСКОВАЯ ПИЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2086408C1 |

Использование: в машиностроении, в химической промышленности, например, для резки угле стеклопластиков при изготовлении аппаратуры волновой связи (при изготовлении зеркал, рефлекторов). Сущность изобретения: отрезной круг представляет собой корпус (диск) 1 из титановых сплавов с пазами (прорезями) 3, образующими режущие зубья 2. На каждой из боковых поверхностей корпуса 1 расположены радиальные упрочняющие элементы 4, пересекающиеся с концентрическими упрочняющими элементами 5, выполненными из оксидно нитридных полос. Элементы 4 смещены относительно друг друга по центральному углу, элементы 5 также смещены относительно друг друга на некоторое расстояние. Кроме того, как радиальные 4, так и концентрические 5 упрочняющие элементы также смещены и относительно другой боковой поверхности корпуса 1. 2 с.п.ф-лы, 4 ил.

| Абразивный инструмент Купершмида О.Е. | 1986 |

|

SU1502285A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-08-09—Публикация

1992-06-16—Подача