Изобретение относится к производству абразивных кругов, в частности к производству отрезных кругов, и может найти применение в машиностроении и других областях народного хозяйства, например, для отрезки стеклоуглепластиков и органопластиков при изготовлении аппаратуры волновой связи (при изготовлении рефлекторов, зеркал).

Известны алмазные отрезные круги по ГОСТ 10110-87 (СТ СЭВ 5906-87), состоящие из корпуса с закрепленным на нем методом порошковой металлургии алмазоносным слоем.

Известны также корпусные отрезные круги, у которых на корпусе инструмента имеется наружное режущее алмазоносное лезвие на никелевой связке толщиной до 26 мкм и высотой 0,25-1,3 мм (Шуваев Г. В. , Сорокин В. К. , Зимицкий Ю. Н. Резка неметаллических материалов алмазными кругами, М. : Машиностроение, 1989, с. 12).

Недостатком известных кругов при обработке углестеклопластиков является интенсивный износ кромок круга, принимающих округлую форму в процессе обработки, вследствие абразивного воздействия разрезаемого материала на связку. В результате происходит ее истирание и преждевременное выпадение алмазных зерен, что ведет к снижению качества и производительности.

Наиболее близким по технической сущности к изобретению является отрезной круг, состоящий из корпуса в виде тонкого диска с наружной режущей кромкой, имеющей прерывистую рабочую поверхность, у которого ширина пропила незначительна по сравнению с остальными размерами.

Такой отрезной круг сокращает энергоемкость процесса резания по отношению к известным кругам.

Однако, конструктивное исполнение отрезного круга при резке высокопрочных композиционных полимерных материалов не обеспечивает размеростабильности ширины реза до 1 мм вследствие заклинивания его в процессе резки. В результате возникает потеря жесткости и искажение формы круга.

Предлагаемый отрезной круг позволяет сохранить размеростабильность при ширине реза до 1 мм, способствует снижению теплонапряженности за счет исключения заклинивания его в процессе резки высокопрочных композиционных материалов. Отличается высокой прочностью и простотой изготовления.

Это достигается тем, что в абразивном отрезном круге, выполненном в виде металлического корпуса с расположенными на периферии и в зоне пазов режущими участками, корпус круга выполнен из материала с удельной прочностью при температуре 600-650оС, равной не менее 10 км, при этом режущие участки выполнены из нитридов или оксидов материала корпуса.

Выполнение корпуса круга из материала с удельной прочностью при температуре 600-650оС не менее 10 км позволяет при резке лазером получать абразивосодержащие режущие элементы из оксидов или нитридов, которые обеспечивают разрезку углестеклопластиков.

При удельной прочности менее 10 км происходит деформация корпуса отрезного круга, что приводит к нарушению прямолинейности реза.

Известны способы изготовления абразивно-алмазных инструментов: закрепление алмазных зерен в матрице электрохимическим осаждением металла и порошковой металлургии. Электрохимическим способом получают корпусные отрезные круги, у которых на корпусе инструмента имеется наружное режущее алмазоносное лезвие. Выпускают также бесконусные алмазные отрезные круги на никелевых смазках, выполненные гальванопластикой в форме диска толщиной до 30-40 мм с центральным отверстием (Шуваев Г. В. , Сорокин В. К. , Зимицкий Ю. Н. Резка неметаллических материалов алмазными кругами. М. : Машиностроение, 1989, с. 12).

У отрезных кругов, изготовленных этими способами, механизм изнашивания происходит на макро- и микроуровнях. Макроизнос заключается в искажении формы круга. Макроизнос круга происходит за счет истирания связки и вырыва отдельных зерен алмазов с поверхности круга. Так как наполнителями в высокопрочных полимерных материалах являются весьма твердые материалы, что превосходит твердость связки, связка вокруг зерна интенсивно истирается и происходит выпадение зерна. Также в процессе прессования алмазоносного слоя образуются трещины, что ведет к разрушению режущего инструмента.

Наиболее близким к изобретению является способ изготовления абразивного отрезного круга, при котором из металлической заготовки формообразуют дисковый корпус и выполняют в нем сквозные пазы с примыкающими к ним режущими участками.

Этот способ позволяет уменьшить энергоемкость процесса резания, уменьшает расход материала по сравнению с известными способами изготовления. Однако данный способ изготовления не исключает возможность "заклинивания" инструмента в упругом материале при резке высокопрочных композиционных материалов с шириной реза до 1 мм, что приводит к повышению теплонапряженности круга, искажению его геометрических размеров и снижению стойкости.

Предлагаемый способ изготовления отрезного круга позволяет сохранить размеростабильность круга за счет снижения теплонапряженности и исключения "заклинивания", повысить его стойкость.

Это достигается тем, что в способе изготовления абразивного отрезного круга, при котором из металлической заготовки формообразуют дисковый корпус и выполняют в нем сквозные пазы с примыкающими к ним режущими участками, формообразование корпуса и вырезку пазов в нем осуществляют путем резки материала корпуса высококонцентрированным источником излучения, при этом сначала пазы вырезают со стороны одного торца, а затем - со стороны второго торца, причем пазы со стороны второго торца прорезают на промежутках между уже образованными пазами.

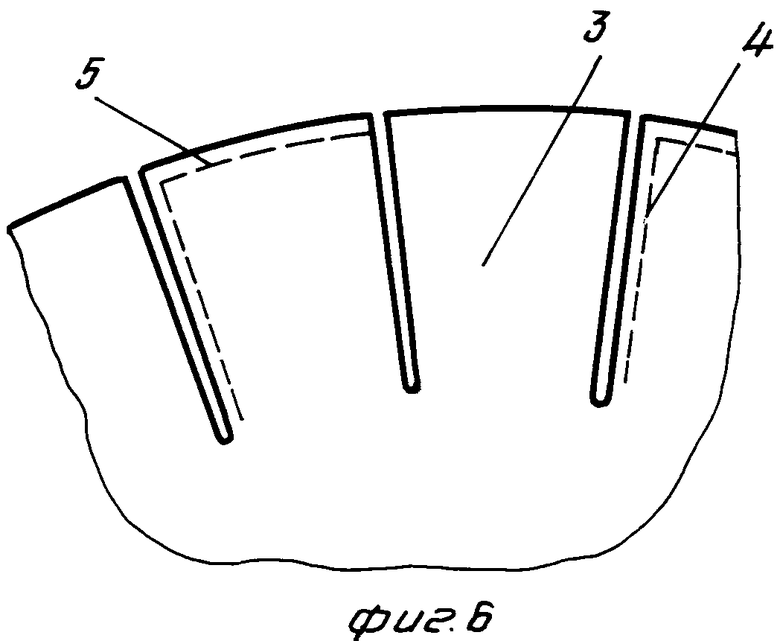

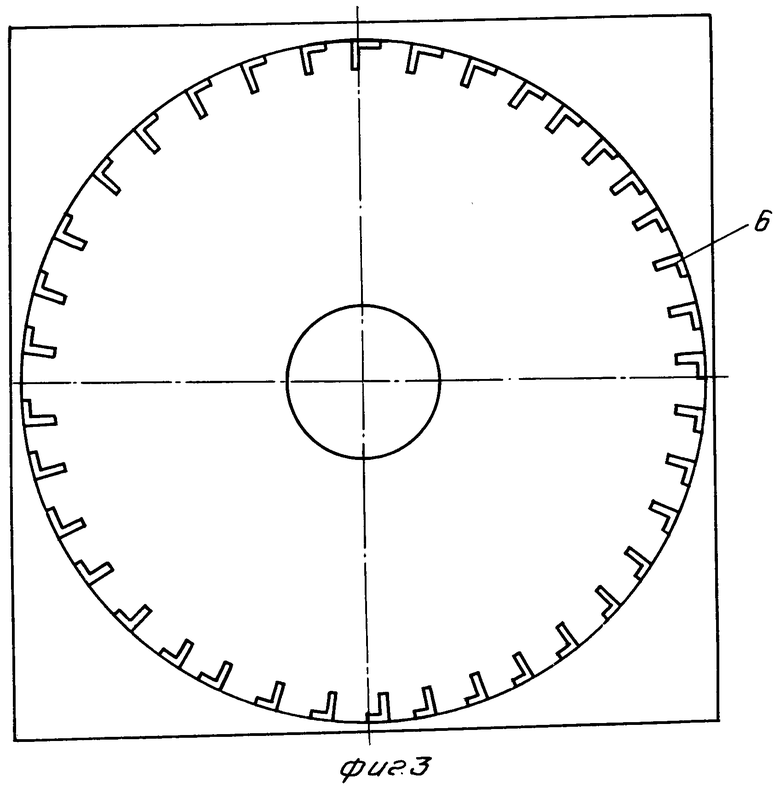

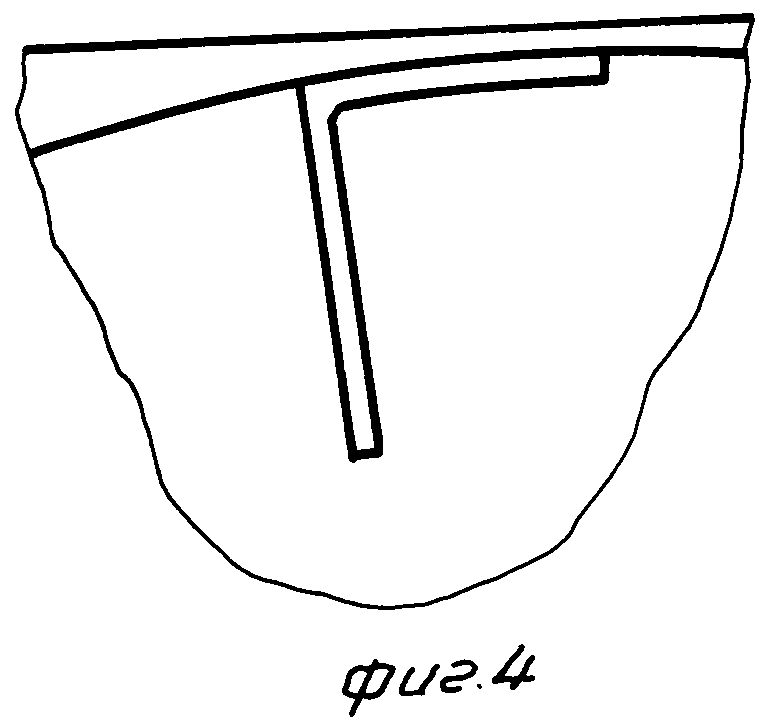

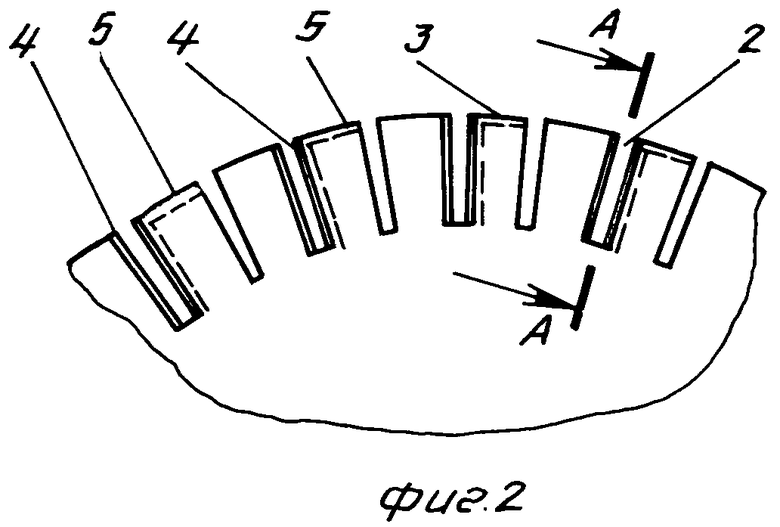

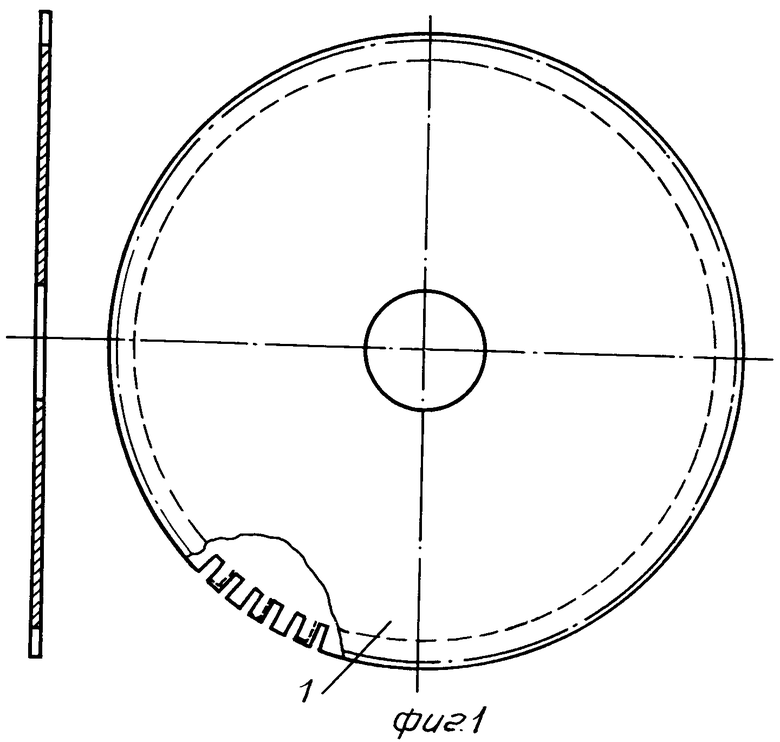

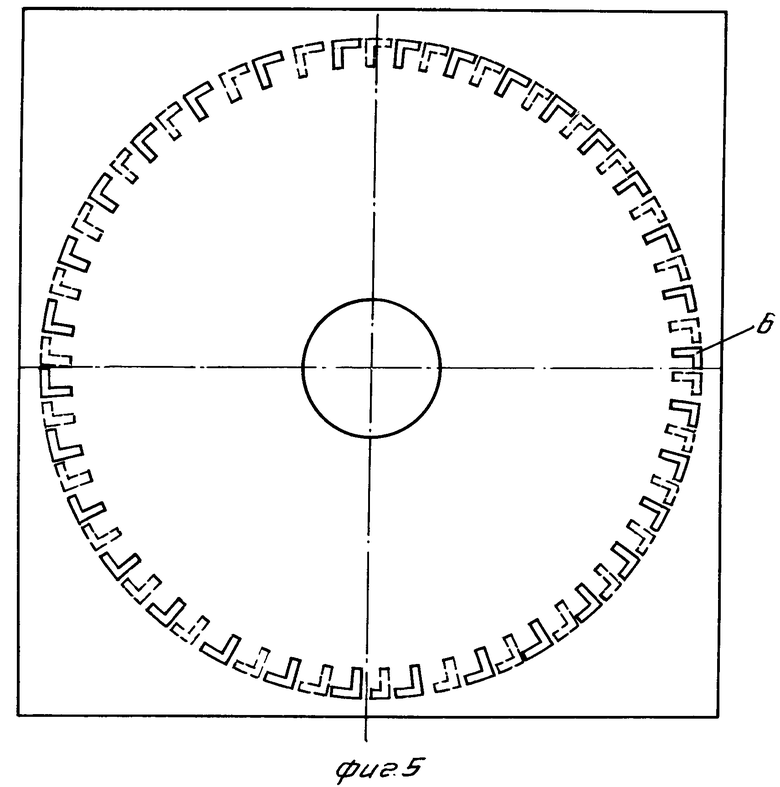

На фиг. 1 изображен отрезной круг, общий вид; на фиг. 2 - выступы с режущими элементами; на фиг. 3 - схема изготовления отрезного круга с одного торца; на фиг. 4 - схема прорезки паза; на фиг. 5 - схема прорезки паза после его поворота на 180о; на фиг. 6 - паз, образующий выступ с режущими элементами.

Отрезной круг выполнен в виде дискового металлического корпуса 1 с расположенными по его периферии пазами 2. Корпус выполнен из материала с высокой жесткостью, удельная прочность которого при 600-650оС не менее 10 км. Радиальные пазы 2, образующие выступы 3, снабжены режущими участками 4, сформированными с обоих торцов корпуса круга. На периферийной части выступов сформированы такие же режущие участки 5, расположенные по окружности корпуса в шахматном порядке, выступающие за поверхность корпуса то с одного, то с другого торца. Выполнены режущие участки 4 и 5 из оксидов или нитридов материала корпуса, образовавшихся в результате резки лазером.

Изготавливают отрезной круг следующим образом. Из материала с высокой жесткостью, удельная прочность которого при температуре 600-650оС не менее 10 км, вырезают заготовку, сторона которой равна диаметру изготавливаемого круга. Толщина заготовки равняется толщине корпуса круга. Вырезают посадочное отверстие, заготовку закрепляют на столе лазерного станка с программным управлением. Затем с одного торца вырезают Г-образные пазы 6, вершины которых, выполненные по окружности, равны ширине выступа 3, а часть паза, выполненного по радиусу , - прорезь 2, равна его высоте. При этом вырезают участки по окружности, равные длине хорды двух выступов 3, чередуя их с невырезанными. При этом в процессе резки в зоне оплавления образуются заколочная структура α -фазы и окислы, например, титана, нитрид титана, твердость которых находится в пределах 10000-16000 МПа, а с обратной стороны каждого реза образуется пористая хлопьевидная масса аналогичного химического состава, "приваренная" по краям кромок реза, которая образует режущие участки 4 и 5.

По окончании вырезки участков с одного торца корпуса отрезного круга заготовку переворачивают на лазерном станке на 180о и прорезают Г-образные пазы 6 на непрорезанных участках, окончательно формируя выступы 3 и режущие участки 4 и 5. Хлопьевидная масса радиальных и круговых пазов располагается с обеих сторон пазов 2 и периферийной части выступов 3, имеет шероховатую поверхность и работает как режущие элементы совместно с выступами 3.

Такое расположение режущих участков 4 и 5 исключает непосредственный контакт боковых поверхностей корпуса отрезного круга с кромками реза материала детали. В результате, исключается "заклинивание" круга, снижается теплонадежность, увеличивается износостойкость инструмента.

Из заготовки листового титанового сплава ОТ-4 110х110 мм вырезался отрезной круг диаметром 110 мм, в котором Г-образные пазы шириной 0,3-0,4 мм, вершины которых, выполненные по окружности, образовали выступы 0,3-0,4 мм, длина выступа 6 мм. Режущие участки, образованные из хлопьевидного грата, выступают с обоих торцов корпуса круга на 0,1-0,2 мм.

Абразивный инструмент работает следующим образом. Отрезному кругу сообщают вращательное движение, а обрабатываемому изделию, выполненному из углестеклопластиков, подачу на круг. Режущей частью инструмента изделия (прочность 8000-16000 МПа) вырезается прямоугольная канавка, соответствующая профилю корпуса круга. При этом торец круга (выступы 3) с режущими участками 4 несут основную нагрузку на разрушение обрабатываемого материала, а боковые режущие участки 5 формируют боковые поверхности реза. (56) Основы проектирования и технология изготовления абразивного и алмазного инструмента. Под ред. Бакуля В. Н. М. : Машиностроение, 1975, с. 146, рис. 50.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2042496C1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2072296C1 |

| АБРАЗИВНЫЙ КРУГ | 1993 |

|

RU2053108C1 |

| ДИСКОВАЯ ПИЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2086408C1 |

| СПОСОБ ГИДРОАБРАЗИВНОЙ РЕЗКИ СОТ И СОТОВЫХ ПАНЕЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2090362C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1993 |

|

RU2072297C1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2100184C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1993 |

|

RU2077116C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1991 |

|

RU2007634C1 |

Использование: в машиностроении и других областях народного хозяйства, например, для резки углестеклопластиков при изготовлении аппаратуры волновой связи (при изготовлении рефлекторов, зеркал). Сущность: отрезной круг представляет собой корпус-круг с радиальными пазами-прорезями, выполненный из материала с удельной прочностью при 600 - 650С не менее 10 км. Радиальные прорези, образующие выступы, снабжены режущими элементами, сформированными с обеих сторон корпуса круга. На периферийной части выступов сформированы также режущие элементы, расположенные по окружности корпуса в шахматном порядке, выступающие за поверхность корпуса круга то с одной, то с другой стороны. Из материала, удельный вес которого при 600 - 650С не менее 10 км, вырезают квадратную заготовку, сторона которой равна диаметру изготовляемого круга. Толщина заготовки равняется толщине корпуса круга. Вырезают посадочное отверстие, заготовку закрепляют на столе лазерного станка с программным управлением. Затем вырезают с одной стороны круга Г-образные пазы, вершины которых, выполненные по окружности, равны ширине выступа, а часть паза, выполненного по радиусу круга - прорезь равна его высоте. 2 с. п. ф-лы, 6 ил.

Авторы

Даты

1994-02-28—Публикация

1992-02-17—Подача