Изобретение относится к производству минеральных удобрений, а именно к способу получения кристаллического карбамида, который обеспечивает эффективное экологическое чистое его использование в сельском хозяйстве, химической промышленности и т.п.

В настоящее время карбамид широко применяют в виде кристаллического или гранулированного продукта.

Известен способ получения гранулированного карбамида. Этот способ основан на синтезе карбамида, центрифугирования пересыщенного раствора карбамида и получения кристаллов, которые в дальнейшем плавятся и гранулируются до заданных размеров 1,5-25 мм, форма которых близка к идеальной сферической форме и имеет гладкую непрерывную поверхность. Известный способ позволяет получать какрбамид, который обладает меньшей истираемостью, пылевыделением, большей механической прочностью в отличие от кристаллического.

Однако известный способ получения карбамида дорогостоящий, приводит к ухудшению качества готового продукта за счет увеличения в нем при плавлении (гранулировании) содержания биурета. Продукт, полученный этим способом, для хранения требует дополнительной обработки антислеживателями; подвержен истиранию и пылению при загрузке и транспортировке, что влияет как на потери продукта, так и на экологическую чистоту.

Известен способ получения карбамида, наиболее близкий по решению технической задачи к предлагаемому изобретению. Он заключается в подаче водного раствора карбамида в зону кристаллизации, где поверхность раствора обрабатывают инертным по отношению к карбамиду газом при температуре, не допускающей образования биурета, для получения пересыщенного раствора и кристаллизации карбамида и последующего отделения кристаллов карбамида от раствора. Кристаллы карбамида в известном способе получают из подогреваемого, насыщенного 70-92 мас. водного карбамида на подогреваемой липкой поверхности вращающегося барабана. Температуру поверхности барабана поддерживают на уровне не менее 79оС, но ниже точки плавления кристаллов карбамида. Пересыщенный раствор карбамида получают в поверхностном слое раствора путем выпаривания. Таким образом в известном способе создают условия для кристаллизации карбамида на поверхности раствора. Отделение кристаллов карбамида осуществляют механическим способом, срезая ракельным ножом кристаллы карбамида, налипшие на поверхность барабана, расположенного над ванной таким образом, что он, вращаясь, захватывает кристаллы с поверхности раствора.

Недостатками известного способа получения карбамида являются экологически вредное производство за счет значительного пылесодержания готового кристаллического продукта, а также невысокую производительность, обусловленную получением кристаллов только на поверхности раствора. Кроме того, при хранении готового продукта возникают большие потери за счет окаменения (слеживаемости), делающего продукт практически непригодным к употреблению или требующего значительных затрат труда на подготовку к их использованию.

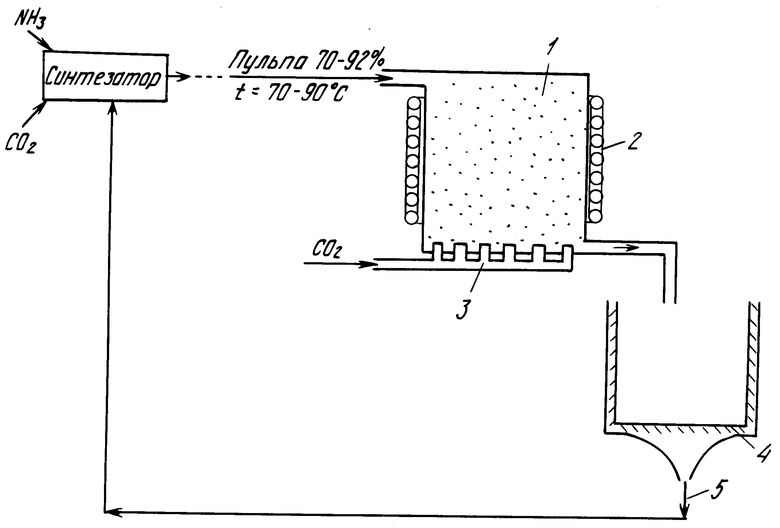

Для экологически чистого производства кристаллического карбамида, повышения его производительности, а также сокращения потерь готового продукта в известном способе, включающем стадию разделения продуктов синтеза карбамида на основе диоксида углерода и аммиака путем кристаллизации раствора до температуры пересыщения с одновременным барботированием инертного по отношению к карбамиду газа, например, диоксида углерода, и последующем выведении кристаллов карбамида в соответствии с изобретением. Kристаллизацию карбамида из концентрированного водного раствора проводят во всем объеме пересыщенного раствора, а выведение кристаллов карбамида осуществляют фильтрацией или после чего дополнительно отжимают кристаллы до получения компактной массы, которую формуют и высушивают. Сущность изобретения поясняется чертежом, на котором представлена технологическая схема процесса получения карбамида с выделением в ней узла кристаллизации и выделения кристаллов карбамида.

Способ получения кристаллического карбамида из концентрированного водного раствора основан на синтезе карбамида, после которого раствор карбамида концентрацией порядка 70-92 мас. с температурой в диапазоне 70-90оС подается в зону кристаллизации. Этап кристаллизации существенно отличается от известных способов получения карбамида тем, что она проводится во всем объеме раствора. Как было описано выше, в известных способах (в частности, в прототипе) кристаллизация при получении карбамида осуществляется на поверхности раствора.

В известных производственных процессах кристаллизацию проводят локальную и кристаллы карбамида получают, как правило, лишь вблизи радиаторов. Это связано с тем, что выделение кристаллов осуществляется центрифугированием.

В предлагаемом способе кристаллизацию проводят во всем объеме раствора карбамида 1 (см.фиг.) путем внешнего 2 и внутреннего 3 охлаждения одновременно, причем роль внутреннего охлаждения выполняет инертный газ барбатер. Выделение кристаллов в предлагаемом способе осуществляется на сите 4 после подачи перенасыщенного раствора из зоны кристаллизации. На сите задерживается готовый к употреблению продукт кристаллы карбамида, а маточный (отделившийся) раствор возвращается в цикл производства (на фиг. показано стрелкой 5).

Кристаллизацию в объеме целесообразно осуществлять путем внешнего охлаждения и барботирования объема раствора инертным газом (внутреннее охлаждение) поскольку в таких условиях водный раствор карбамида переходит в состояние пересыщенного раствора по всему объему, что в неравновесных условиях приводит к массовой кристаллизации карбамида. При этом за счет очистки поверхности образующихся кристаллов газом-барбатером создаются условия для сцепления кристаллов на последующих стадиях процесса.

В качестве инертного газа с наибольшим эффектом может быть использован СO2 или его смесь с азотом, кислородом или воздухом. Инертный газ способствует также отгонке растворенного в зоне кристаллизации аммиака, что с учетом относительно низких температур улучшает экологичность всего процесса получения карбамида.

Такой способ решения кристаллизации и фильтрации позволяет получать экологически чистый карбамид с низкой себестоимостью и с существенным уменьшением потерь по сравнению с известными способами: в условиях производства себестоимость кристаллического карбамида уменьшилась на 20% кроме того, снизилась себестоимость погрузочно-разгрузочных работ не менее чем на 10% за счет исключения специализированного транспорта и снижения в целом транспортных потерь, поскольку предусмотрены отжим до получения компактной массы, ее формование и высушивание.

Кристаллизация карбамида в объеме пересыщенного раствора, получение компактной кристаллической массы, а также помещение этой массы в форму и последующим снижением содержания влаги это совокупность операций, которые позволяют получить карбамид в виде монолитного блока с пористой структурой желаемой формы и размеров.

Кристаллический карбамид, полученный таким способом, удобно транспортировать и хранить в виде блока. Такой продукт не подвержен истиранию и пылению, не требует применения антислеживателей. Проблема гигроскопичности легко решается с помощью известной влагостойкой упаковки известными способами для изделий, имеющих размеры значительно больше размеров кристаллов и отличающих их этим от кристаллических и гранулированных продуктов. Отсутствие истирания, пыления при соответствующей упаковке, а также отсутствие технологических операций при относительно высоких температурах, выпарка, плавление карбамида и т.п. решают экологические проблемы получения, транспортировки и использования карбамида.

Отжим отфильтрованной массы до заданного содержания влаги создает начальные условия для формирования компактной кристаллической массы в монолитный блок, а последующая сушка обеспечивает получение монолитного блока такой механической прочностью, обеспечивающей возможность его перегрузки, транспортировки и хранения без разрушения, а также технологичность при использовании (легкая растворимость в воде), а следовательно не создает экологических проблем при вышеуказанных операциях.

Изобретение может найти широкое применение как в производстве карбамида, так и в его потреблении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО КАРБАМИДА ВЫСОКОЙ ОЧИСТКИ | 2011 |

|

RU2472777C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОПОЛНИТЕЛЬНОГО АЗОТНОГО УДОБРЕНИЯ ПРИ ПРОИЗВОДСТВЕ КАРБАМИДА ПО СПОСОБУ "СТАМИКАРБОН" (ВАРИАНТЫ) | 2011 |

|

RU2474561C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНА И СПОСОБ УДАЛЕНИЯ РАСТВОРЕННЫХ ГАЗОВ ИЗ ВОДНОГО РАСТВОРА НЕОЧИЩЕННОГО МЕЛАМИНА | 2009 |

|

RU2417992C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАГИДРАТА АЦЕТАТА МАРГАНЦА ВЫСОКОЙ ЧИСТОТЫ | 2009 |

|

RU2415835C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1989 |

|

RU2050351C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 2013 |

|

RU2529462C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И АММИАКА | 2018 |

|

RU2782258C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1991 |

|

RU2069657C1 |

| СОВМЕЩЁННЫЙ СПОСОБ ПОЛУЧЕНИЯ ГИДРОКАРБОНАТА НАТРИЯ И АЗОТНОГО УДОБРЕНИЯ СМЕШАННОГО ТИПА | 2019 |

|

RU2696450C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 2011 |

|

RU2454403C1 |

Использование: получение карбамида из диоксида углерода и аммиака. Стадия кристаллизации карбамида из насыщенного водного раствора. Сущность изобретения: концентрированный водный раствор карбамида со стадии разделения продуктов синтеза карбамида на основе диоксида углерода и аммиака подвергают кристаллизации до температуры пересыщения с обновременным барботированием инертного по отношению к карбамиду газа, предпочтительно, диоксида углерода. Кристаллизацию проводят во всем объеме пересыщенного раствора, а выведение кристаллов карбамида осуществляют фильтрацией. По другому варианту способа выведение кристаллов карбамида осуществляют фильтрацией, после чего кристаллы отжимают до получения компактной массы, которую и высушивают. 2 с.п. ф-лы. 1 ил.

| Патент США N 3124612, НКИ 260-555, 1964. |

Авторы

Даты

1995-08-09—Публикация

1992-12-09—Подача