Изобретение относится к черной металлургии, а более конкретно к способу производства белого деформируемого чугуна.

Изобретение может быть использовано при получении изделий из белого чугуна методом пластической деформации.

Наиболее эффективно изобретение может быть использовано для производства изделий, требующих для изготовления больших степеней обжатия, например листов толщиной до 2 мм, проволоки диаметром до 2 мм и тому подобного.

Литой белый чугун, легированный карбидообразующими элементами, обладает высокими твердостью и износостойкостью, однако имеет низкие механические свойства и усталостную прочность. В промышленных условиях пластическая деформация белого чугуна затруднена вследствие его низкой пластичности, что обусловлено наличием в структуре эвтектики, которая образуется на базе хрупкой карбидной фазы.

Известен способ производства белого деформируемого чугуна, содержащего 2,0-3,7 мас. углерода, включающий легирование расплава чугуна карбидообразующими элементами, растворимыми в цементите, получение слитка, его отжиг, нагрев и пластическую деформацию с последующим охлаждением деформированного слитка.

Указанный способ позволяет деформировать белый чугун на обжимных станах, однако в результате указанной пластической деформации не может быть достигнут необходимый уровень пластичности для прокатки чугуна с большими степенями обжатия на сортовых и листовых станах, что не дает возможности получать изделия малых толщин и диаметров, такие как лист толщиной до 2 мм и проволока диаметром до 2 мм.

Целью изобретения является повышение пластических свойств белого чугуна.

Это достигается тем, что в способе производства белого деформируемого чугуна, содержащего 2,0-3,7 мас. углерода, включающем легирование расплава чугуна карбидообразующими элементами, растворимыми в цементите, выбранными из группы Mn, Cr, Mo, W, V,Ti, Ni, Ta, Zr, Hf, U, взятыми порознь или в сочетании в количестве, обеспечивающем возможность выделения карбидов этих элементов из цементита, получение слитка, отжиг полученного слитка, его нагрев и пластическую деформацию с последующим охлаждением деформированного слитка, согласно изобретению одновременно с легированием указанными элементами в расплав вводят Ni, Si, Al, взятые порознь или в сочетании в количестве: Ni 0,3-10,0 мас. Si 0,2-1,5 мас. Al 0,05-0,5 мас. при этом после охлаждения деформированного слитка его снова нагревают до температуры на 80-400оС ниже температуры солидус и осуществляют его пластическую деформацию с последующим охлаждением.

Введение Ni, Si, Al увеличивает плотность свободных от выделения специальных карбидов дислокаций и тем самым способствует осуществлению полигонизации и рекристаллизации в цементите. Это приводит к повышению пластичности предварительно деформированного чугуна, так как на этой стадии происходит деление цементита путем сдвига по границам зерен и субзерен, т.е. становится возможным проведение последующей пластической деформации ранее деформированного слитка до больших степеней обжатия.

Ni, введенный в расплав в указанных количествах, вытесняет карбидообразующие элементы из твердого раствора в цементит, увеличивая их эффективную концентрацию в цементите. Тем самым распад цементита при обжиге и последующей деформации облегчается. Пластичность белого чугуна значительно повышается.

При содержании Ni менее 0,3 мас. в сплаве его влияние на карбидное превращение становится неощутимым, и прирост пластичности незначителен.

Содержание Ni более 10 мас. приводит к образованию графита в чугуне при пластической деформации и снижению его пластичности.

Легирование кремнием в указанных пределах повышает активность углерода в чугуне и ускоряет образование специальных карбидов в цементите. Пластичность белого чугуна при этом значительно повышается.

При содержании Si менее 0,2 мас. указанный выше эффект неощутим, а при содержании Si более 1,5 мас. понижается пластичность металлической основы чугуна, и общая пластичность белого чугуна перестает увеличиваться.

Введение Al в указанных пределах способствует усилению напряжений на границе металлическая основана цементит. Это облегчает генерацию дислокаций в цементите и зарождение специальных карбидов в нем. Следствием является повышение пластичности белого чугуна.

При содержании Al менее 0,05 мас. указанный эффект незаметен.

Введение более 0,5 мас. Al нетехнологично из-за образования большого количества оксидов алюминия. В результате этого нарушается сплошность металла по границам зерен, и, кроме того, содержание алюминия в твердом растворе далее не повышается.

Нагрев деформированного слитка до температуры на 80-400оС ниже температуры солидус подготавливает структуру белого чугуна к пластической деформации ранее деформированного слитка, которая приводит к образованию в его структурe мелких карбидов, диспергированных в металлической основе. Это обеспечивает деформированному чугуну высокие прочность и пластичность.

При нагреве белого чугуна перед пластической деформацией до температуры ниже температуры солидус более чем на 400оС в структуре чугуна в ходе деформации образуется микронесплошность, что снижает его прочность и пластичность. В белом чугуне, нагретом выше температуры солидус больше чем на 80оС, вследствие разогрева при пластической деформации возникают локальные участки оплавления, в результате чего пластичность снижается.

Таким образом, предлагаемый способ характеризуется существенными отличиями и новизной, заключающимися в определенном подборе и регламентации легирующих элементов, которые в сочетании с указанными дополнительными технологическими операциями позволяют значительно повысить пластические свойства чугуна, в результате чего становится возможным изготавливать из него изделия, требующие при производстве больших степеней обжатия, например лист толщиной до 2 мм, проволоку диаметром до 2 мм.

Предлагаемый способ осуществляют следующим образом.

В индукционной печи создают расплав чугуна, содержащего 2,0-3,7 мас. углерода.

В расплав вводят легирующие карбидообразующие элементы, растворимые в цементите, выбранные из группы Mn, Cr, Mo, W, V, Ti, Nb, Ta, Zr, Hf, U, взятые порознь или в сочетании в количестве, обеспечивающем возможность выделения карбидов этих элементов из цементита.

Одновременно в расплав вводят Ni, Si, Al, взятые порознь или в сочетании в количестве: Ni 0,3-10,0 мас. Si 0,2-1,5 мас. Al 0,05-0,5 мас.

Выдерживают легированный расплав в течение 15 мин для полного усвоения легирующих элементов, затем разливают в изложницы для получения слитков. Полученные слитки весом 25 кг отжигают по режиму 950оС в течение 2 ч и медленно охлаждают для перлитизации аустенита. Эту операцию можно повторить многократно для лучшей подготовки структуры чугуна к пластической деформации. Затем слитки нагревают до температуры на 80-400оС ниже температуры солидус и выдерживают в течение 30-120 мин для уменьшения напряжения в деформированном слитке.

Затем осуществляют пластическую деформацию нагретого до указанной температуры деформированного слитка любым известным способом, в том числе и на скоростных станах, и охлаждают его.

П р и м е р ы 1-5.

Способ осуществляли в технологической последовательности, аналогичной описанной ранее.

Количество вводимого Ni, Si, Al, химический состав получаемых слитков, режимы технологических операций способа приведены в табл.1.

Из полученного слитка изготавливали образцы, которые испытывали на растяжение.

Результаты испытаний, наглядно характеризующие уровень пластичности полученного в результате реализации предлагаемого способа белого чугуна, также приведены в табл.1.

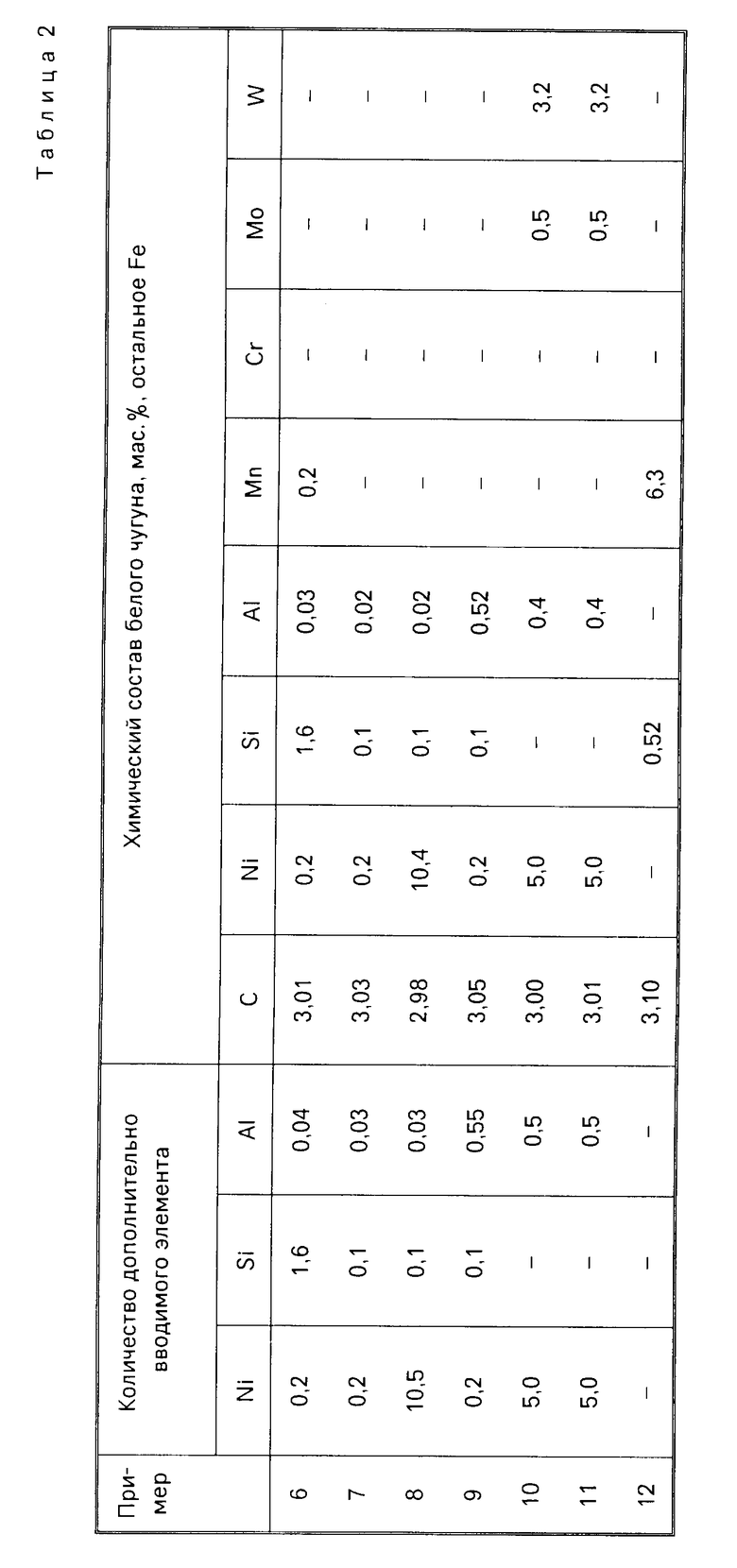

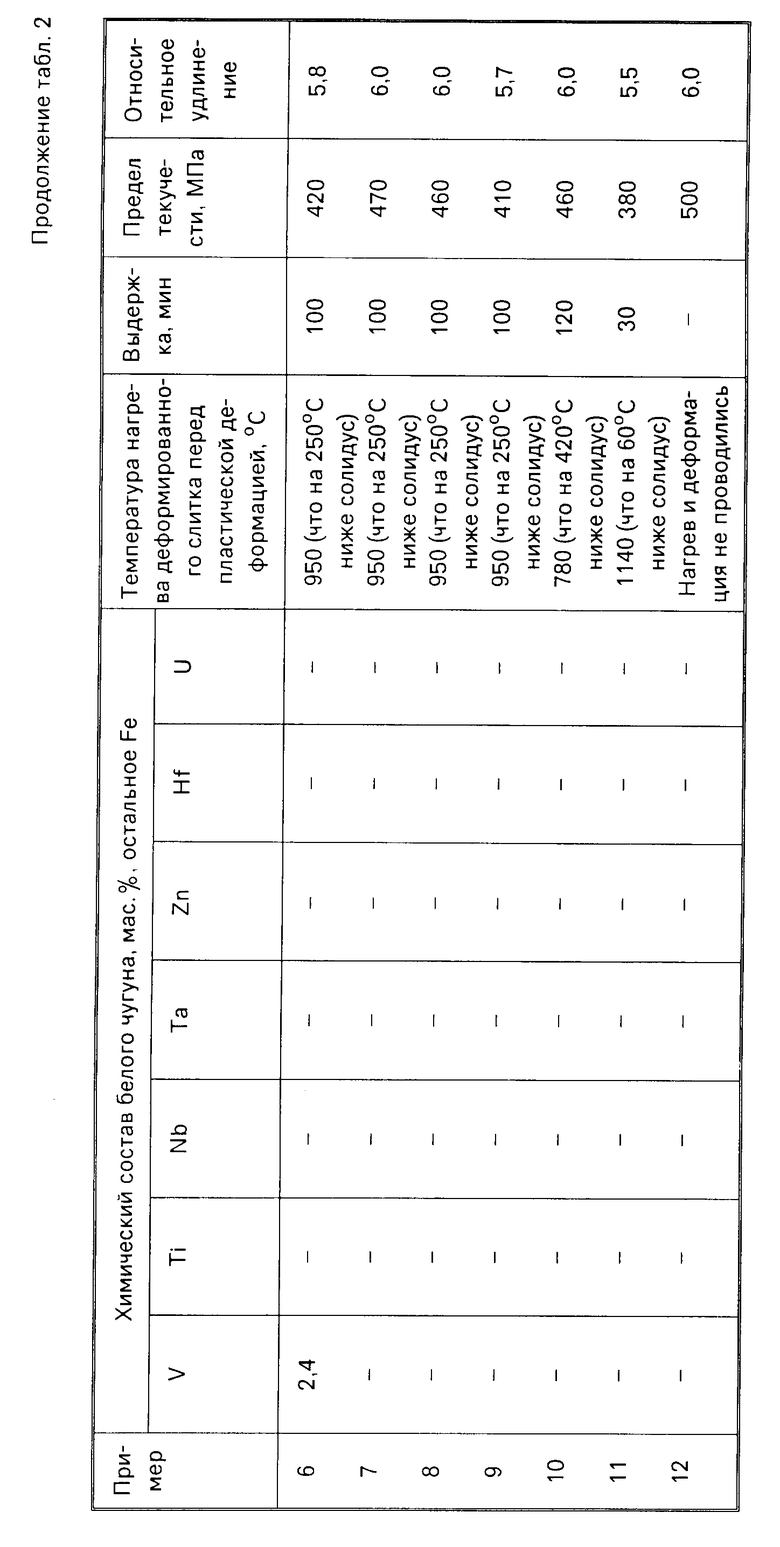

П р и м е р ы 6-12.

Для сравнения в примерах 6-9 приведен способ, при котором Ni, S, Al вводили в пределах, выходящих за границы предлагаемых значений, в примерах 10, 11, при выходящих за пределы предлагаемых значений температурах, а в примере 12 приведен способ, при котором не осуществляли нагрев деформированного слитка до температуры на 80-400оС ниже температуры солидус с его последующими пластической деформацией и охлаждением (прототип).

Из полученных по примерам 6-12 слитков изготавливали образцы, которые испытывали на растяжение.

Количество вводимого Ni, Si, Al, химический состав получаемых слитков, режимы его технологических операций и результаты испытаний приведены в табл. 2.

Сравнение параметров, приведены в табл.1, с параметрами, приведенными в табл. 2, наглядно характеризует преимущества и существенные отличия предлагаемого способа, так как пластичность белого чугуна, полученного предлагаемым способом, приблизительно в 1,5 раз выше пластичности белого чугуна, полученного известным способом, а также в случае несоблюдения предлагаемой технологии и граничных значений компонентов.

Экономическая эффективность.

Использование предлагаемого способа дает возможность изготавливать из деформируемого белого чугуна такие изделия, как листы толщиной до 2 мм, проволока диаметром до 2 мм и тому подобное, что уменьшает их стоимость в 2-5 раз по сравнению с аналогичными изделиями, изготовленными из стали. Поэтому замена легированных марок стали белым чугуном позволяет получить значительный экономический эффект в народном хозяйстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки белого чугуна | 1982 |

|

SU1046302A1 |

| Способ термической обработки слитков | 1980 |

|

SU905297A1 |

| Инструментальный чугун | 1984 |

|

SU1266890A1 |

| Чугун | 1985 |

|

SU1296624A1 |

| Чугун | 1985 |

|

SU1296623A1 |

| Быстрорежущая сталь | 1981 |

|

SU1002395A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Быстрорежущая сталь | 1986 |

|

SU1342938A2 |

| Чугун | 1985 |

|

SU1312116A1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

Изобретение относится к черной металлургии. Сущность изобретения заключается в том, что в расплав, в который введены карбидообразующие элементы, растворимые в цементите, выбранные из группы: Mo, Cr, Mn, W, V, Ti, Nb, Ta, Zr, Hf, U, дополнительно вводят один или более элементов из группы Ni O, 3 10 мас. Si 0,2-1,5 мас. Al 0,05-0,5 мас. затем получают слиток, проводят отжиг, далее нагрев до температуры горячей деформации и пластическую деформацию, охлаждение, далее дополнительно проводят нагрев до температуры на 80 400°С ниже температуры солидус и осуществляют пластическую деформацию с последующим охлаждением. 2 табл.

СПОСОБ ПРОИЗВОДСТВА БЕЛОГО ДЕФОРМИРУЕМОГО ЧУГУНА, содержащего 2,0 3,7 мас. углерода, включающий легирование расплава чугуна карбидообразующими элементами, растворимыми в цементите, выбранными из группы Mn, Cr, Mo, W, V, Ti, NB, Ta, Zr, Hf, U, взятыми порознь или в сочетании, в количестве, обеспечивающем возможность выделения карбидов этих элементов из цементита, получение слитка, отжиг, нагрев и пластическую деформацию с последующим охлаждением деформированного слитка, отличающийся тем, что, с целью повышения пластических свойств чугуна, одновременно с легированием указанными элементами в расплав вводят Ni,Si,Al взятые порознь или в сочетании, в количестве 0,3 10,0 мас. Ni, 0,2 1,5 мас. Si, 0,05 0,5 мас. Al, при этом после охлаждения деформированного слитка его нагревают до температуры на 80 - 400oС ниже температуры солидуса и осуществляют пластическую деформацию с последующим охлаждением.

| Нижниковская П.Ф., Снаговский Л.М., Миронова Т.М., Таран Ю.Н | |||

| и др | |||

| Кухонный очаг со ступенчатой плитой и со змеевиком для подогревания воды | 1925 |

|

SU850A1 |

| Черная металлургия БНТИ "Черметинформация", 1984, N 10, с.51-52. | |||

Авторы

Даты

1995-08-09—Публикация

1990-12-26—Подача