4

сг со Изобретение относится к металлургии и машиностроению, в частности к обработке белого чугуна, и может быт использовано при изготовлении издели из белого чугуна обработкой давление Известен способ обработки белого чугуна, заключающийся в нагреве заго товки перед деформацией до 10501075, что приводит к растворению вторичного цементита и повышению пла тических свойств чугуна t Однако сохранившийся после такой обработки эвтектический цементит хрупкая составляющая белого чугуна затрудняет пластическую деформацию. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ обработки белого чугуна, включающий нагрев до температуры на iO-бОС ниже линии солидус, и подсту ; ивание до температуры деформации, лежащей на 60-100 0 ниже линии солидус. Нагрев и подстуживание проводят многократно. При этом цементитная сетка разрывается, цементит сфероидизируется и распреде ляется в аустенитной матрице, т.е. наблюдается инверсия фаз и роль матр цы в чугуне переходит к аустениту, за счет чего повышается пластичность 2. Недостатком данного способа является тот факт, что его нельзя применять в промышленных условиях для заготовок большего диаметра. Поскольку разница между температурой аустенитизации и температурой подстуживания составляет 20- 0С, а нижний предел температуры нагрева под аустенитизацию и верхний температурный предел подстуживания даже совпадают (60°С ниже линии солидус), то выдержать такие режимы тепловой обработки в промышленных условиях затруднительно, а для крупных заготовок, например пятисоткилограммовых cлиткcfв, невозможно, так как только для выравнивания температуры по всему сечению отливки требуется несколь ко часов. Цель изобретения - повышение технологической пластичности. Поставленная цель достигается тем что согласно способу обработки белого чугуна, включающему нагрев до тем пературы на ниже линии солидус, выдержку и деформацию, деформацию осуществляют в два этапа, при этом предварительную деформацию осуществляют со степенью 5-15, после выдержки, после чего производят подогрев до первоначальной температуры, дополнительную выдержку в течение 3-7 ч и окончательную деформацию. Выдержку в течение 3-7 ч проводят в обезуглероживаюидей атмосфере. В процессе предварительной деформации значительно увеличивается количество дефектов кристаллической решетки цементита (вакансий и дислокаций), а также образуются микр6несплошность„ Вакансии и дислокации способствуют активизации диффузии атомов углерода при нагреве, а микронесплошности и пустоты служат местами образования новых более стабильных карбидов на базе легирующих элементов при распаде цементита на аустенит и специальные карбиды в процессе дальнейшего отжига. Таким образом, предварительная деформация в значительной степени стимулирует и ускоряет процесс распада цементита на аустенит и специальные карбиды при нагреве. Предварительная деформация менее S% не эффективна, так как при последующем отжиге распад цементита на аустенит и карбиды не ускоряется по сравнению с исходным чугуном и заметных структурных изменений после отжига не происходит. С увеличением степени деформации увеличивается дефектность цементита и процесс его распада при последую1цем нагреве и выдержке активизируется. Увеличение степени предварительной деформации более 15 для литой заготовки из белого чугуна недопустимо, так как в этом случае имеет место образование трещин, приводящее в процессе дальнейшего деформирования к разрушению заготовок. После предварительной деформации необходим подогрев до первоначальной температуры и выдержка в течение 37 ч для распада цементита, в результате чего разбивается сплошная эвтектическая сетка и роль матрицы в чугуне переходит к твердому раствору. При выдержке после предварительной деформации при температуре на ниже линии солидус менее 3ч, в структуре сохраняется более 1/3 непревращенного эвтектического цементита, что отрицательно сказывается на пластичности чугуна. Процесс распада цементита на аустенит и карбиды полностью завершается в течение 6-7 ч при ПЮ-ЮЗО С. При увеличении времени выдержки с 7 до 10 ч заметных изменений в структу ре чугуна не происходит, но при выдержке более 10 ч карбиды, образующиеся в результате распада цементита коалесцируют, приобретая огранку, чт в свою очередь, снижает пластичность Таким образом, оптимальной является выдержка 3-7 ч при температуре на С ниже линии солидус. Процесс распада цементита интенсифицируется в поверхностных слоях чугунной заготовки в результате обез углероживания, чему способствует С02 в атмосфере которого производят отжиг. Глубина обезуглероженного слоя после отжига в атмосфере углекислого газа в течение ч составляет 25 мм, что является достаточным для дальнейшего деформирования заготовки без внутренних и поверхностных трещин. После такой обработки цементитная сетка разбивается и структура чугуна состоит из аустенита и мелкодисперсных специальных карбидов, либо из аустенита, мелкодисперсных специальных карбидов и остатков цементитных, изолированных друг от друга включений , в зависимости от времени выдерж ки и от сечения заготовки. Такая структура способствует повышению пластичности чугуна и позволяет получать качественные поковки любого размера без внутренних и поверхностных трещин. Пример. Цилиндрическую литую заготовку из белого чугуна, содержащую,: углерод 2,9, ванадий 0,6, кремний 0,65, остальное - железо, диаметром 100 мм и высотой 100 мм нагревают в камерной печи до и выдерживают в течение часа. Затем заготовку извлекают из печи и на кривошипном прессе с номинальным уси лием 100 т подвергают деформации. 1 2 Обработку заготовок производят при разных степенях деформации: 5, Ю и 15%. Отжиг при достижении после подогрева в обезуглероживающей среде первоначальной температуры с выдержкой: 3, 5 и 7 ч осуществляют для каждой испытуемой заготовки в указанных процентах деформации. - Кроме того, проводят испытания и в обезуглероживающей среде при степени деформации заготовок соответственно 5, 10 и 15% и времени выдержки 3, 5 и 7 ч.. После отжигов заготовки извлекают из печи и на гидравлическом прессе осуществляют деформацию 80-85%. Результаты испытаний сведены в табл. 1. Свойства белого чугуна, обработанного известным способом, предлагаемым и в литом состоянии, приведены в табл. 2. Разработанный способ обработки позволяет, сохраняя высокую твердость и износостойкость, значительно повысить ударную вязкость и пластичность белых чуГунов и получать из них изделия путем ковки и прокатки. Использование изобретения позволит получить изделия путем пластической деформации белого чугуна. В ряде случаев (например, мелющие тела для мельницы, пульпопроводы и т.п.), чугунные изделия обнаруживают значительно более высокие служебные свойства наряду с дешевизной, по сравнению со стальными. Кроме того, использование чугу- на в качестве конструкционного материала, а это становится возможным при пластическом деформировании чугунных заготовок для получения готовых изделий, позволит более рационально использовать высококачественные стали. Экономический эффект при изготовлении мелющих тел для мельниц при объеме 70 000 т в год составит 700 тыс, рублей о

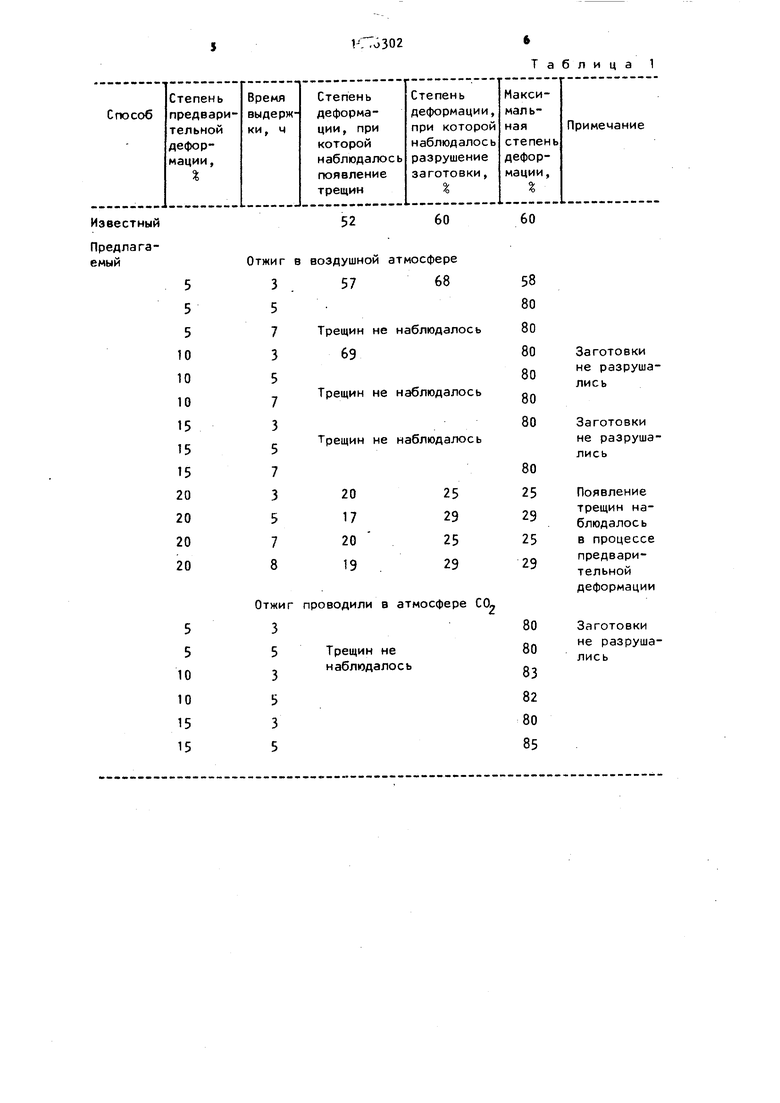

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки за-гОТОВОК из СРЕдНЕуглЕРОдиСТыХСТАлЕй | 1979 |

|

SU831811A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| Способ обработки высокоуглеродистых сплавов | 1990 |

|

SU1759905A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Способ термомеханической обработки конструкционных сталей | 1990 |

|

SU1763497A1 |

| Способ изготовления деталей из высокоуглеродистых сталей | 2021 |

|

RU2763841C1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| Способ термической обработки малоуглеродистой стали | 1982 |

|

SU1043174A1 |

| Способ штамповки изделий из высокопрочного чугуна | 2017 |

|

RU2695399C2 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

Известный

60

60

Литой белый чугун

Деформированный чугун (по известному способу после отжига)

Деформированный чугун (по предлагаемому способу, после отжига)

Деформированный чугун (по предлагаемому способу после закалки

ПОО°С

и отпуска

Деформированный чугун (по пред.лагаемому способу с отжигом в обезуглероживающей атмосфере, 5 ч при 1100°С)

Таблица 2

0,1 до tO

3,0 2,8 0,6 30

З

5,5 6,0 1,1 32

5t

О,А 6k

63

6,2 6,0 1,5 - 30

Авторы

Даты

1983-10-07—Публикация

1982-02-26—Подача