Изобретение относится к цветной металлургии, в частности, к пирометаллургическому обеднению шлаковых расплавов.

Наиболее близким по технической сущности и достигаемому эффекту является способ непрерывного фьюмингования шлаков в агрегате типа ПЖВ при использовании природного газа.

К недостаткам способа следует отнести низкую скорость отгонки цинка и высокое остаточное содержание этого металла в обедненном шлаке. Так при выходе на непрерывной стационарный режим фьюмингования шлака скорость отгонки цинка при α0,7 составила 0,3% в 1 ч, а обедненный шлак содержал 4,3% цинка. Повышение α до 0,8-0,9 сопровождалось снижением скорости отгонки и увеличением остаточного цинка в шлаке до 6-7%

Заявляемый способ решает задачу непрерывного обеднения шлакового расплава, содержащего цветные металлы, твердым восстановителем при циркуляционном газлифтном перемешивании расплава.

Технический результат, который может быть достигнут при реализации заявляемого способа, заключается в повышении скорости процесса и снижении потерь металлов с отвальным шлаком.

Технический результат достигается тем, что в способе непрерывного обеднения расплава шлака, содержащего цветные металлы, отгонкой их в газовую фазу, включающем обработку расплава газообразным восстановителем, по предлагаемому решению обеднение расплава шлака ведут твердым восстановителем при циркуляционном газлифтном перемешивании расплава, причем соотношение массовых скоростей циркуляции и подачи расплава на обработку поддерживают не менее 7. Содержание металлического железа в циркулирующем расплаве шлака поддерживают в пределах 0,8-10% а массовая скорость ввода твердого восстановителя составляет 0,04-0,5% массовой скорости циркуляции расплава.

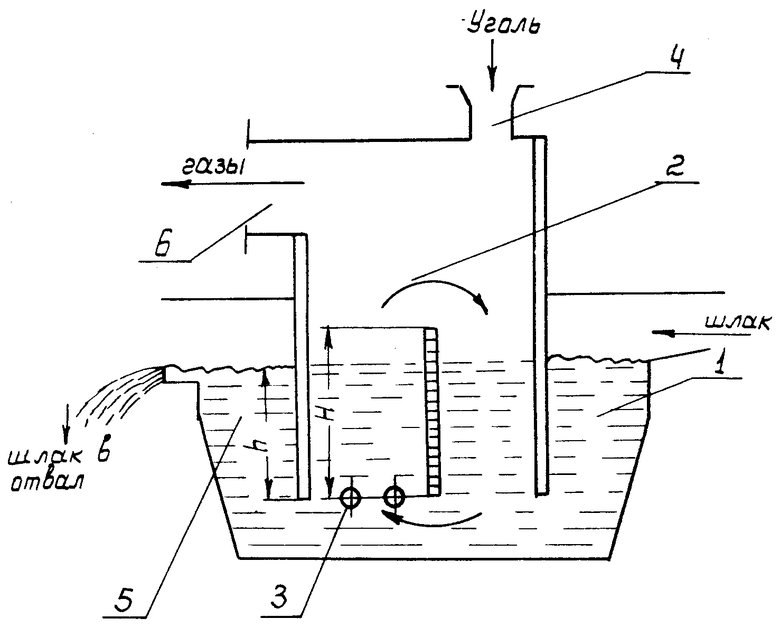

Предлагаемый способ поясняется чертежом.

Расплав шлака, содержащий цинк, непрерывно поступает через сифон 1 в газлифтный реактор 2. Циркуляционное газлифтное перемешивание (направление циркуляции показано стрелкой) осуществляется подачей продуктов сгорания природного газа через погружные фурмы 3. Твердый восстановитель загружается в нисходящий поток циркулирующего расплава через течку 4. Массовая скорость циркуляции может изменяться в широких пределах, а при определенных ее значениях восстановленное из шлака металлическое железо удерживается циркулирующим потоком во взвешенном состоянии. При таких режимах циркуляции выпадение металлизированной фазы на подину не происходит и настыль не образуется. Науглероживание железа снимает вероятность настылеобразования из-за снижения температуры плавления металлизированной фазы.

Полученный в результате обеднения отвальный шлак удаляется из реактора посредством сифона 5. Отходящие газы направляются в газоход 6 и далее на очистку.

П р и м е р 1. 12 т расплавленного шлака с температурой 1300оС и содержанием цинка 7% заливали в предварительно разогретый газлифтный реактор. Одновременно с заливкой шлака включали дутье и загрузку угля. После набора ванны шлак, содержащий 6,9% цинка, подавали в реактор непрерывно в количестве 2 т/ч. Массовая скорость циркуляции расплава составила 105 т/ч, расход угля 100 кг/ч или 0,1% от скорости циркуляции шлака. Содержание цинка в ванне снижалось со средней скоростью 2,7% в 1 ч и через 2,1 ч составило 1,2% при содержании металлического железа 4,1% Выход на стационарный режим обеднения осуществлялся в 9 раз быстрее, чем в прототипе.

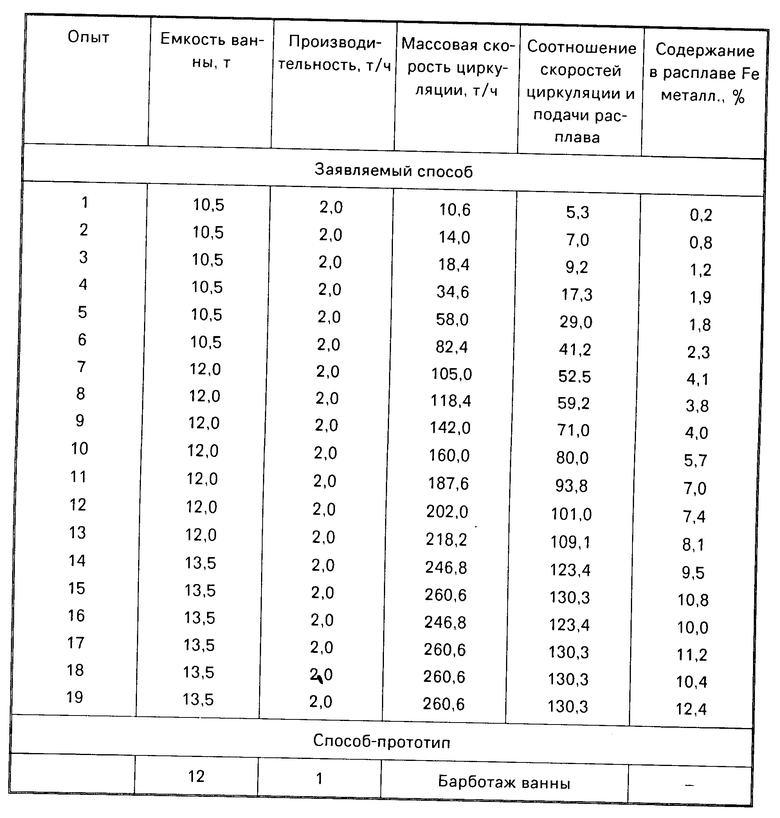

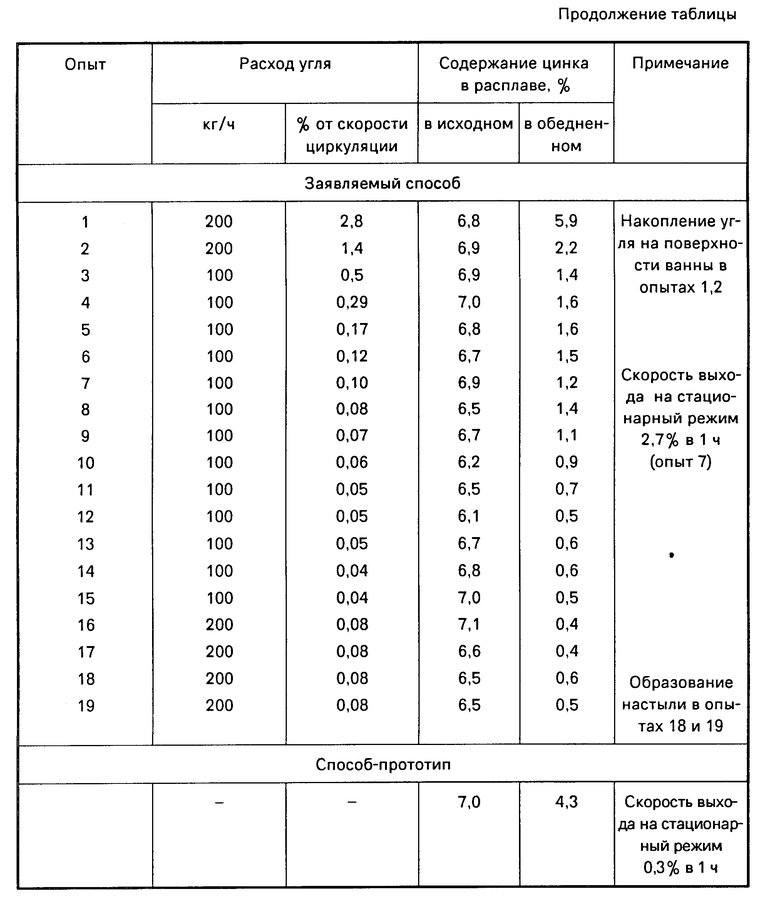

В таблице приведены данные серии опытов по непрерывному обеднению цинксодержащих шлаков предлагаемым способом, и способом прототипом. Производительность по переработке шлака составила 2 т/ч, что в 2 раза больше, чем в прототипе. Массовая скорость циркуляции определялась по разработанной методике, а в отдельных опытах контролировалась экспериментально. Величина скорости циркуляции изменялась в зависимости от интенсивности дутья и относительной глубины погружения газлифта h/H.

Из данных таблицы следует, что при соотношении массовых скоростей циркуляции и подачи расплава в газлифтный агрегат более 7, достигаются высокие скорости отгонки цинка, что обеспечивает обеднение шлака по этому металлу до 0,4-1,6% (опыты 3-18). При снижении соотношения скоростей циркуляции шлака и подачи его в реактор содержание цинка в отвальном шлаке повышается до 5,2% даже при увеличенной загрузке угля (см. опыт 1), что свидетельствует о низкой эффективности таких режимов обеднения.

Заметная отгонка цинка имеет место в тех опытах, в которых содержание металлического железа в циркулирующем шлаковом расплаве более 0,8% (опыты 3-18). Самые низкие концентрации цинка в отвальном шлаке 0,4-1,0% получены при содержании металлического железа в расплаве 5-10% Дальнейшая металлизация шлакового расплава не приводила к заметному улучшению показателей по обеднению (опыты 17 и 19). Вместе с тем в опытах 18 и 19 при содержании металлического железа в шлаке более 10% наблюдалось образование настыли и периодическое вскипание ванны. В опытах 2-17 металлизированная фаза удерживалась в ванне во взвешенном состоянии.

Данные таблицы также показывают, что высокие скорости и степень отгонки цинка получены при загрузке угля в количестве 0,04-0,5% от массовой скорости циркуляции расплава. При расходе угля, превышающем указанные пределы (опыты 1 и 2 с низкой скоростью циркуляции шлака), происходило его накопление на поверхности ванны и содержание цинка в отвальном шлаке повышалось.

Таким образом, заявляемые способ и параметры его реализации обеспечивают более высокие скорости и степень обеднения шлаков по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ НЕПРЕРЫВНОГО ОБЕДНЕНИЯ ШЛАКОВЫХ РАСПЛАВОВ | 1992 |

|

RU2068533C1 |

| Способ обеднения шлакового расплава | 1988 |

|

SU1585359A1 |

| ПЕЧЬ | 1993 |

|

RU2061938C1 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| Печь для непрерывной переработки шихтовых материалов | 1991 |

|

SU1801194A3 |

| Способ непрерывного восстановления черновой меди | 1987 |

|

SU1518399A1 |

| Способ обезмеживания оловосодержащих шлаков конвертирования черной меди | 1991 |

|

SU1782993A1 |

| ПЕЧЬ | 1993 |

|

RU2044210C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ КОНЦЕНТРАТОВ | 2009 |

|

RU2400544C1 |

| Способ переработки коллективных медно-цинковых пиритных концентратов | 1989 |

|

SU1786161A1 |

Использование: цветная металлургия, обеднение шлаков металлургического производства. Сущность: обработку расплава шлака ведут при циркуляционном газлифтном перемешивании газообразным восстановителем с одновременной загрузкой твердого восстановителя, при этом соотношение массовых скоростей циркуляции и подачи расплава составляет более 7, содержание металлического железа в циркулирующем расплаве поддерживают в пределах 0,8 10% а массовую скорость ввода твердого восстановителя в пределах 0,04 0,5% от массовой скорости циркуляции расплава. 1 ил. 1 табл.

СПОСОБ НЕПРЕРЫВНОГО ОБЕДНЕНИЯ РАСПЛАВА ШЛАКА, СОДЕРЖАЩЕГО ЖЕЛЕЗО И ЦВЕТНЫЕ МЕТАЛЛЫ, включающий подачу расплава на обработку его продувкой газообразным восстановителем с последующей отгонкой цветных металлов в газовую фазу, отличающийся тем, что обработку расплава ведут при циркуляционном газлифтном перемешивании газообразным восстановителем с одновременной загрузкой твердого восстановителя, при этом поддерживают соотношение массовых скоростей циркуляции и подачи расплава более 7, содержание металлического железа в циркулирующем расплаве в пределах 0,8 10,0% а массовую скорость ввода твердого восстановителя в пределах 0,04 0,5% от массовой скорости циркуляции расплава.

| Ванюков А.В | |||

| и др | |||

| Плавка в жидкой ванне | |||

| М.: Металлургия, 1988, с.144-146. |

Авторы

Даты

1995-08-09—Публикация

1992-07-14—Подача