Изобретение относится к цветной металлургии и может быть использовано для переработки шлаков свинцово-цинкового и медного производства.

Известен способ переработки шлака свинцовой плавки, заключающийся в том, что шлаковый расплав, загруженный в фьюминг-печь, продувается продуктами конверсии природного газа с коэффициентом расхода воздуха 0,75, полученными в выносных топках (Козырев В.В. Отгонка цинка из шлака при фьюминговании природным газом. // Цветные металлы. - 2009. - №2. - С. 61-64.). К недостаткам способа относятся низкая скорость процесса фьюмингования из-за низкой температуры в печи (1200-1300°С).

Известен способ переработки сырья, содержащего цветные металлы и железо, включающий подачу в окислительную зону двухзонной печи шихты, состоящей из исходного сырья, флюсов и углеродсодержащего материала, и кислородсодержащего дутья, расплавление шихты с образованием шлака, поступающего в восстановительную зону, в которую подают углеродсодержащий материал, кислородсодержащее дутье и дополнительные флюсы, и выпуск продуктов плавки, причем при переработке окисленного сырья в окислительную зону печи подают углеродсодержащий материал и кислород в количествах, необходимых для полного сгорания углерода с максимальным выделением тепла и образования жидкого шлака, а в восстановительную зону углеродсодержащий материал и кислород подают в количествах, необходимых для восстановления оксидов извлекаемых металлов и компенсации тепловых затрат, при этом отношение удельного расхода углеродсодержащего материала на тонну извлекаемого металла в окислительной и восстановительной зонах поддерживают в пределах 0,3-2,5, а отношение удельных расходов кислорода в этих зонах - в пределах от 0,7-3,0. Кроме того, отношение количеств кислорода, подаваемых в расплав и в газовую фазу над расплавом в восстановительной зоне, поддерживают в пределах 0,1-0,5 (Патент РФ №2194781, МПК С22В 23/02, С22В 19/00, опубликовано 20.12.2002). Для разделения восстановительной и окислительной зоны используется специализированный агрегат сложный и по конструкции, и в обслуживании.

К недостаткам способа можно отнести то, что в окислительной зоне, предназначенной для расплавления шихты и нагрева ее до заданной температуры происходит окисление железа до высших оксидов, что требует дополнительных затрат углеродсодержащего материала для их восстановления. Использование в восстановительной зоне углеродсодержащего материала в твердом виде (уголь, кокс и т.п.) приводит к дополнительному переходу железа в металлическую фазу и снижает качество образующихся сплавов.

Известен способ извлечения цинка из железосодержащего оксидного сырья с получением возгонов цинка, металлического и оксидного расплава, при этом как в металлический, так и в оксидный расплав подают твердый углеродистый восстановитель, восстановление проводят в объеме вспененного оксидного расплава, плавку ведут при температуре 1200-1440°С в электропечи, в оксидном расплаве поддерживают массовое соотношение SiO2/CaO в пределах 0,6-4,8, а содержание углерода в металлическом расплаве - 1-4 масс. % (Патент РФ №2016116, МПК С22С 19/00, С22В 7/04, опубликовано 15.04.1994). В указанном способе предназначенном для переработки шлаков свинцово-цинкового и медного производства, цинк- и железосодержащих оксидных отходов и полупродуктов происходит переход цинка и других летучих металлов в возгоны, а железа, меди, никеля, кобальта и других сопутствующих металлов в железоуглеродистый расплав, что требует дополнительных затрат для их последующего извлечения из образующегося сплава. Основными недостатками способа являются низкая скорость отгонки цинка, потери меди из-за перехода ее из шлака в чугун, получение медистого чугуна, имеющего ограниченное применение.

Наиболее близким по совокупности существенных признаков является способ непрерывного обеднения расплава шлака, содержащего железо и цветные металлы, включающий подачу расплава на обработку газообразным восстановителем с последующей отгонкой цветных металлов в газовую фазу, при этом обработку расплава шлака ведут при газлифтном перемешивании продуктами сгорания природного газа через погружную фурму с одновременной загрузкой твердого углеродсодержащего восстановителя (Патент РФ №2041273, МПК С22В 7/04, опубликовано 09.08.1995 - прототип).

К недостаткам способа можно отнести следующее. Для ведения процесса обеднения в непрерывном режиме необходимо организовать перелив расплавленного шлака из шлаковой чаши в газлифтный реактор с постоянной скоростью его подачи. Низкая температура процесса отрицательно влияет на скорость фьюмингования. Использование твердого углеродсодержащего восстановителя способствует увеличению перехода железа в металлическую часть, находящуюся в расплаве в виде суспензии и отрицательно влияющую на вязкость расплава.

Техническим результатом, на решение которого направлено изобретение является повышение эффективности восстановительной плавки в жидкой шлаковой ванне.

Указанный технический результат достигается тем, что в способе обеднения расплава шлака, содержащего железо и цветные металлы, включающем подачу шлакового расплава на обработку, продувку газообразным реагентом с последующей отгонкой цветных металлов в газовую фазу при газлифтном перемешивании через погружную фурму с образованием шлаковой пены, согласно заявляемому изобретению исходный шлаковый расплав нагревают до температуры 1500-1550°С путем обработки газом теплоносителем, полученным в результате сжигания природного газа с коэффициентом расхода кислорода 1,0-1,1, затем восстанавливают в объеме шлаковой пены путем подачи газообразного восстановителя, полученного конверсией природного газа с коэффициентом расхода кислорода 0,35-0,5 при поддержании указанной температуры процесса восстановления.

При этом подачу шлакового расплава на обработку ведут путем заполнения мобильной емкости шлаками, выпускаемыми из различных металлургических агрегатов, процесс восстановления ведут при температуре обрабатываемого расплава 1500-1550°С, а возгонами металлов являются пары цинка, свинца и других летучих металлов.

Интервал температур, при котором происходит барботажное восстановление (1500-1550°С) обеспечивает процесс возгонки цветных металлов с высокой скоростью, но без интенсивного разрушения футеровки. Исходный шлак поступает из печи с температурой 1200-1300°С. Для его нагрева до 1500-1550°С используют продукты горения газообразного топлива, в качестве которого используют природный газ, с коэффициентом расхода кислорода а 1,0-1,1, имеющие максимальную теплотворность и минимальный избыток кислорода. Использование газа-восстановителя, полученного в результате кислородной конверсии природного газа при α<0,35 приводит к появлению металлического железа и его переходу в фазу-коллектор с ухудшением свойств последней. Использование газа-восстановителя, полученного при α>0, 5 исключает появление металлического железа, но повышает энергетические затраты на процесс и снижает производительность установки.

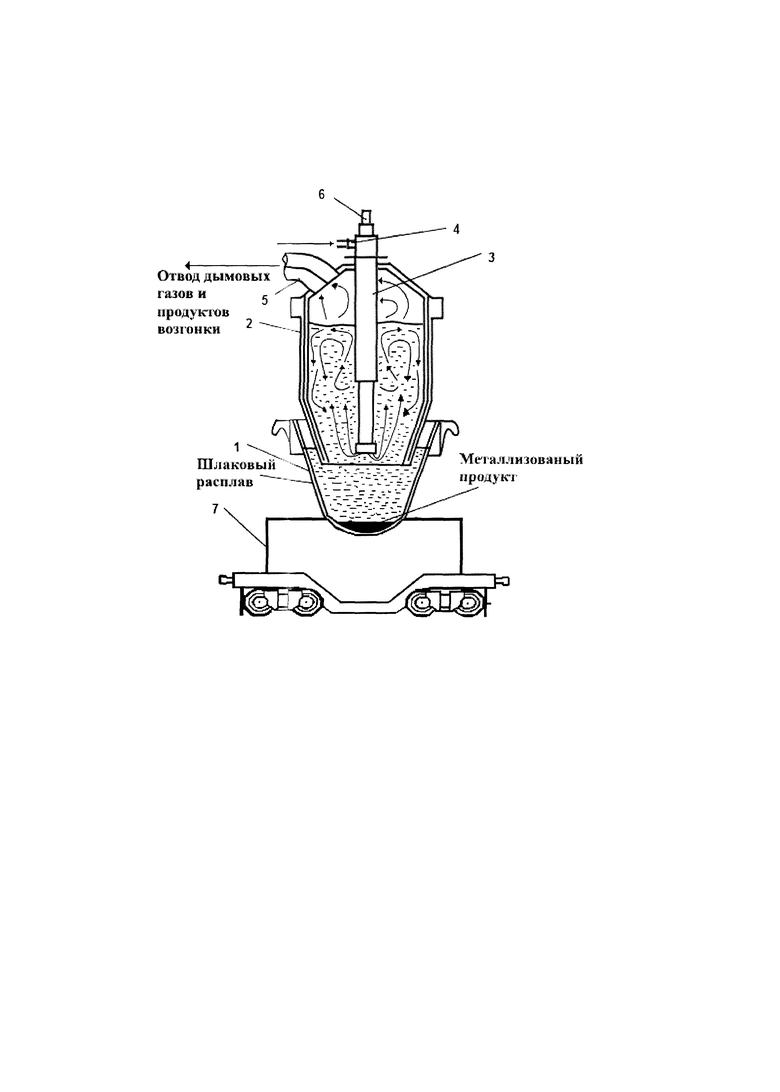

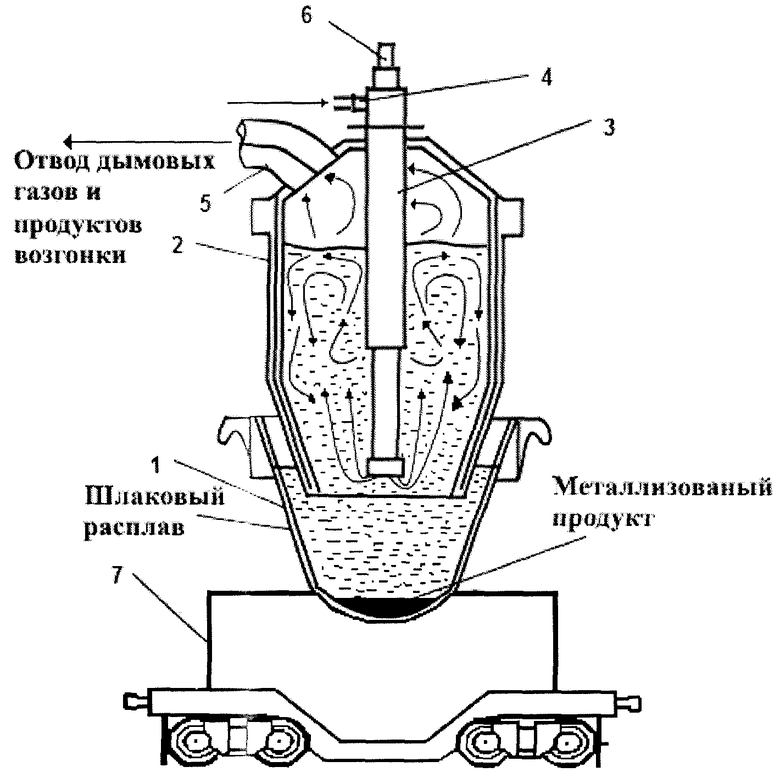

Предлагаемый способ поясняется чертежом.

Для реализации способа в соответствии с чертежом заполняют мобильную емкость (шлаковую чашу) 1, расплавленными шлаками шахтной печи (свинцовая плавка) или печи Ванюкова (медная плавка), опускают в расплав подвижную камеру 2 с многоканальной водоохлаждаемой погружной фурмой 3, встроенной в куполе камеры, и снабженную подводящим патрубком подачи газа 4. Уровень истечения газа из нижнего конца фурмы расположен выше уровня нижней кромки подвижной камеры, образующей гидрозатвор для предотвращения выбросов пыли и газов в атмосферу и обеспечения работы газлифта.

Исходный расплав нагревают до температуры 1500-1550°С и одновременно заполняют барботажный реактор шлаковой пеной, поднимаемой газлифтом, в результате продувки расплава через погружную фурму продуктами горения газообразного топлива с коэффициентом расхода кислорода 1,0-1,1. Затем осуществляют восстановление оксидов металлов в объеме полученной шлаковой пены продуктами кислородной конверсии природного газа с коэффициентом расхода кислорода 0,35-0,5 с одновременной коаллесценцией металлических и штейновых капель и их гравитационное осаждение совместно с выводом возгонов цветных металлов и отработанных газов по газоотводящему патрубку 5.

Поддержание заданной температуры (1500-1550°С) процесса производят за счет предварительного пропускания конвертированного газа, являющегося одновременно восстановителем и теплоносителем, через нагреватель 6, например плазмотрон, установленный в верхнем торце фурмы. Емкость с расплавом установлена на горизонтально перемещаемую тележку 7 для снижения времени установки емкости под погружную камеру и удаления емкости после обработки.

После оседания пены погружную камеру поднимают, а шлаковую чашу отводят для отстаивания шлака с целью дополнительного гравитационного осаждения металлических и штейновых капель. Отработанный шлак сливают, а чашу, в которой находятся металл и штейн, образующие фазу-коллектор вместе с небольшим количеством конечного шлака отправляют для следующего цикла заливки чаши новой порцией шлака из печи. Количество циклов устанавливается таким образом, чтобы образующаяся в результате металло-штейновая фаза не дробилась при барботаже, а ее объем не влиял на производительность агрегата.

Пример 1.

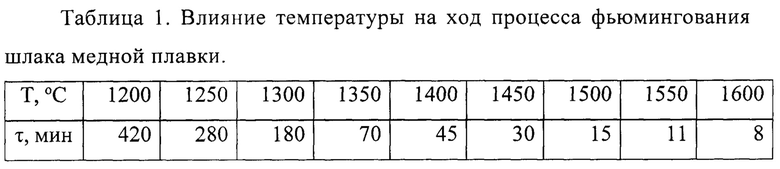

Шлак медной плавки, содержащий (масс. %): 34,1 Fe, 32,3 SiO2, 1,2 Cu, 7 Zn, 4,1 Al2O3, 3,0 CaO, 1,3 MgO, барботировался газом-восстановителем при температурах 1200-1600°С. Изменение состава шлака в процессе барботажа определяли химическим анализом проб, отбираемых по ходу плавки. В таблице 1 представлены данные о времени уменьшения содержания оксида цинка в шлаке с 7 до 3,5%. При увеличении температур с 1200 до 1500°С происходит резкая интенсификация процесса. Время восстановления меняется с 420 до 15 мин. В интервале температур 1550-1600°С разница во времени невелика: уменьшение времени составляет от 11 до 8 мин, но при Т>1550°С заметно разрушение футеровки.

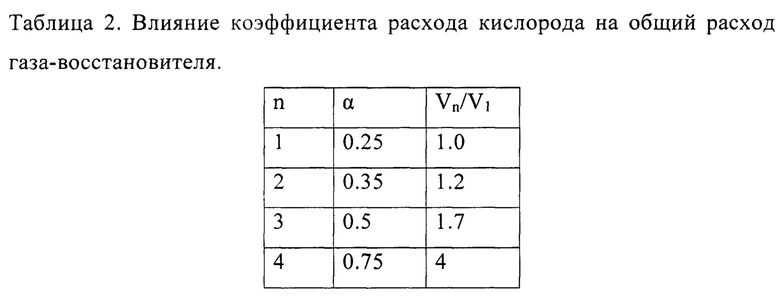

При использовании в качестве восстановителя продуктов конверсии природного газа с α~0,25 в расплаве (1500°С) после восстановления оксида цинка на 90% появляется металлическое железо. Увеличение α выше 0,35 исключает его появление при восстановлении ZnO до 90%. Однако, при этом α>0,5 расход газа, необходимый для восстановления значительно увеличивается. Расход конвертированного газа при α 0,35 в 1,2 раза выше, чем при α 0,25, при α 0,5 - в 1,7 раз, а при α 0,75 в 4 раза.

В таблице 2 представлены данные об изменении расхода газа-восстановителя, необходимого для достижения степени восстановления цинка 90% при различных α, относительно расхода при α 0,25 (температура 1500°С).

Пример 2.

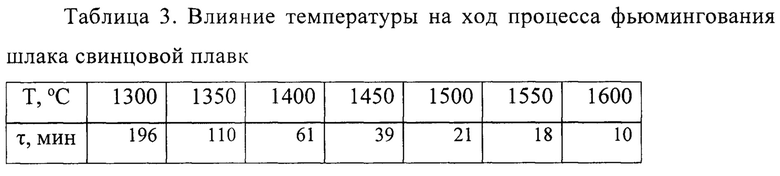

Шлак свинцовой плавки, содержащий (масс. %): 28,9 Fe, 28,4 SiO2, 0,4 Cu, 8,5 Zn, 1,3 Pb, 7,5 Al2O3, 10,0 СаО, барботировался газом-восстановителем при температурах 1200-1600°С. Изменение состава шлака в процессе барботажа определяли химическим анализом проб, отбираемых по ходу плавки. В таблице 2 представлены данные о времени уменьшения содержания оксида цинка в шлаке с 8,5 до 4,0%. Получены качественно близкие результаты к примеру 1. Время восстановления меняется с 196 до 21 мин. В интервале температур 1550-1600°С разница во времени невелика: уменьшение времени составляет от 18 до 10 мин, но при Т>1550°С заметно разрушение футеровки.

Эффективность предлагаемого способа оценивалась по отгонке цинка как самого массового компонента, а использование газообразного реагента вместо твердого восстановителя позволяет быстрее нагревать как сам газ так и расплав, что сокращает время обработки и уменьшает объем расходуемого газа в процессе обеднения шлакового расплава. Условия реализации способа исключают переход железа в металлическую форму.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2016 |

|

RU2644866C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2255996C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКСИДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ | 1997 |

|

RU2121518C1 |

| СПОСОБ НЕПРЕРЫВНОГО ОБЕДНЕНИЯ РАСПЛАВА ШЛАКА, СОДЕРЖАЩЕГО ЖЕЛЕЗО И ЦВЕТНЫЕ МЕТАЛЛЫ | 1992 |

|

RU2041273C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1991 |

|

RU2017840C1 |

Изобретение относится к цветной металлургии и может быть использовано для переработки шлаков свинцово-цинкового и медного производства. Обеднение расплава шлака, содержащего железо и цветные металлы, включает подачу шлакового расплава на обработку, продувку газообразным реагентом с последующей отгонкой цветных металлов в газовую фазу при газлифтном перемешивании через погружную фурму с образованием шлаковой пены. Исходный шлаковый расплав нагревают до температуры 1500-1550°С путем обработки газом теплоносителем, полученным в результате сжигания природного газа с коэффициентом расхода кислорода 1,0-1,1, затем восстанавливают в объеме шлаковой пены путем подачи газообразного восстановителя, полученного конверсией природного газа с коэффициентом расхода кислорода 0,35-0,5 при поддержании указанной температуры процесса восстановления. Способ позволяет повысить эффективность восстановительной плавки в жидкой шлаковой ванне. 3 з.п. ф-лы, 1 ил., 3 табл., 2 пр.

1. Способ обеднения расплава шлака, содержащего железо и цветные металлы, включающий подачу шлакового расплава на обработку, продувку газообразным реагентом с последующей отгонкой цветных металлов в газовую фазу при газлифтном перемешивании через погружную фурму с образованием шлаковой пены, отличающийся тем, что исходный шлаковый расплав нагревают до температуры 1500-1550°С путем обработки газом теплоносителем, полученным в результате сжигания природного газа с коэффициентом расхода кислорода 1,0-1,1, затем восстанавливают в объеме шлаковой пены путем подачи газообразного восстановителя, полученного конверсией природного газа с коэффициентом расхода кислорода 0,35-0,5 при поддержании указанной температуры процесса восстановления.

2. Способ по п. 1, отличающийся тем, что подачу шлакового расплава на обработку ведут путем заполнения мобильной емкости шлаками, выпускаемыми из различных металлургических агрегатов.

3. Способ по п. 1, отличающийся тем, что процесс восстановления ведут при температуре обрабатываемого расплава 1500-1550°С.

4. Способ по п. 1, отличающийся тем, что возгонами металлов являются пары цинка, свинца.

| СПОСОБ НЕПРЕРЫВНОГО ОБЕДНЕНИЯ РАСПЛАВА ШЛАКА, СОДЕРЖАЩЕГО ЖЕЛЕЗО И ЦВЕТНЫЕ МЕТАЛЛЫ | 1992 |

|

RU2041273C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА НА ЧЕРНОВУЮ МЕДЬ | 2000 |

|

RU2169202C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КОНЦЕНТРАТА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ И ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2007 |

|

RU2354710C2 |

| SU 1132550 A1, 27.09.1996 | |||

| Паровая турбина | 1930 |

|

SU24886A1 |

| CN 11113961 A, 12.05.2020. | |||

Авторы

Даты

2022-11-08—Публикация

2022-04-11—Подача