Изобретение относится к металлургии цветных металлов, в частности к пирометаллургическону обеднению конверторных шлаков медно-никелевой плавки с целью извлечения из них цветных металлов.

Цель изобретения - повышение производительности процесса, степени из влечения металлов из шлака, а также снижение затрат на проведение процесса.

Пример 1. В опытных установ-- как обеднению подвергали конверторный шлак ниуелевой плавки состава, . Ni 1,29; Со 0,29i Fe 42,1; SiO 23,4; S ,98. В качестве извлекающего рас

плава использовали металлизированный штейн шахтной печи, с содержанием, мас.%: Ni 12j Со 0,65j Fe 62,5; S 21,2, Обеднение, шлака проводили в разогретом разливочном ковше вместимостью 40 т, куда последовательно залили 16т штейна с температурой 1360 с и 7 т конвертерного пшака. с, температурой . При этом глубина ванны со штейном составила 1,6 м, а толщина слоя шлака 0,42 м. Газлифтный реактор погружали на глубину 1,7 м от поверхности шлака в ковше. Науглероживание и подогрев извлекающего расплава в газлифтном реакторе осуществляли вводом воздусд

00

ел

оэ ел

се

ха, обогащенного кислородом до

в защитной струе природного газа. При этом массовый расход природного газа составил 1,6 кг/мин, кислорода в воздушном дутье - 2,24 кг/мин., а их массовой соотношение ,4. Производительность газлифтного реактора по расплаву составила 10 т/мин. После 5 мин обработки содержание Nt и Со в шлаке, опредалекном химическим анализом проб, снизк. соответственно до 0,009 и 0,ОП%, а в штейне увеличилось на 0,6 и 0,12%. По содержанию никеля и кобальта обеднеН1 ый шлак соответствовал отвальному и после его скачивания, залили следующую конвертерного шлака и цикл обработки повторили.

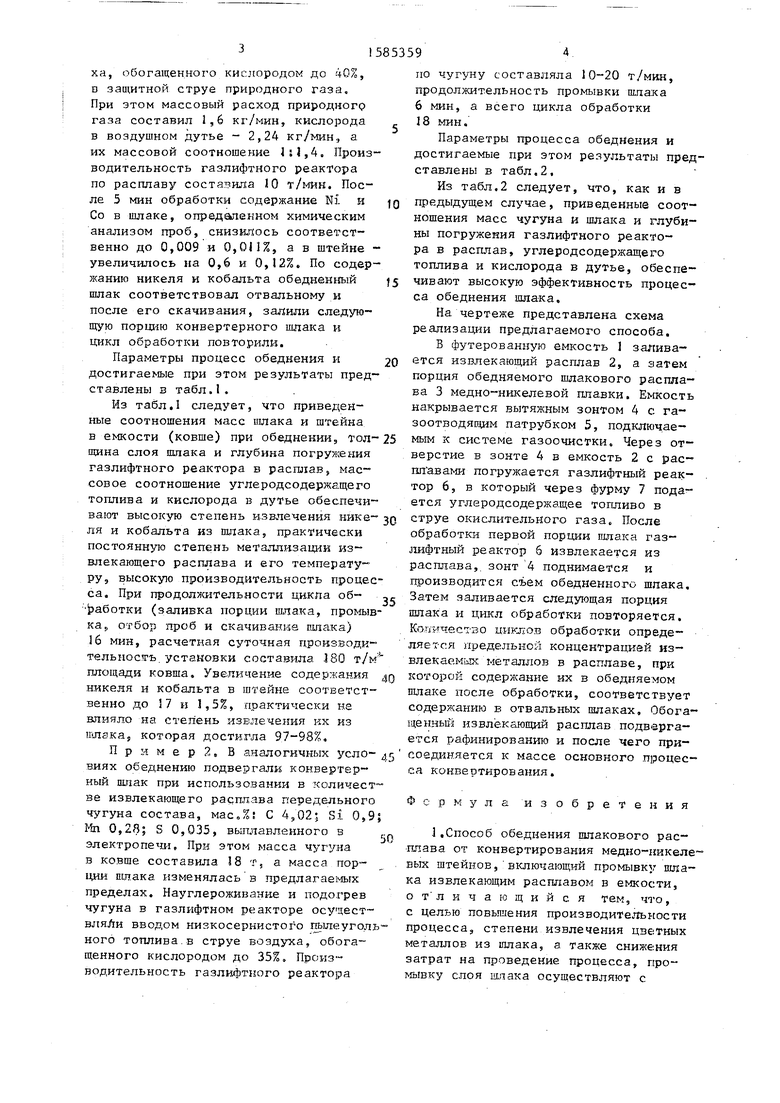

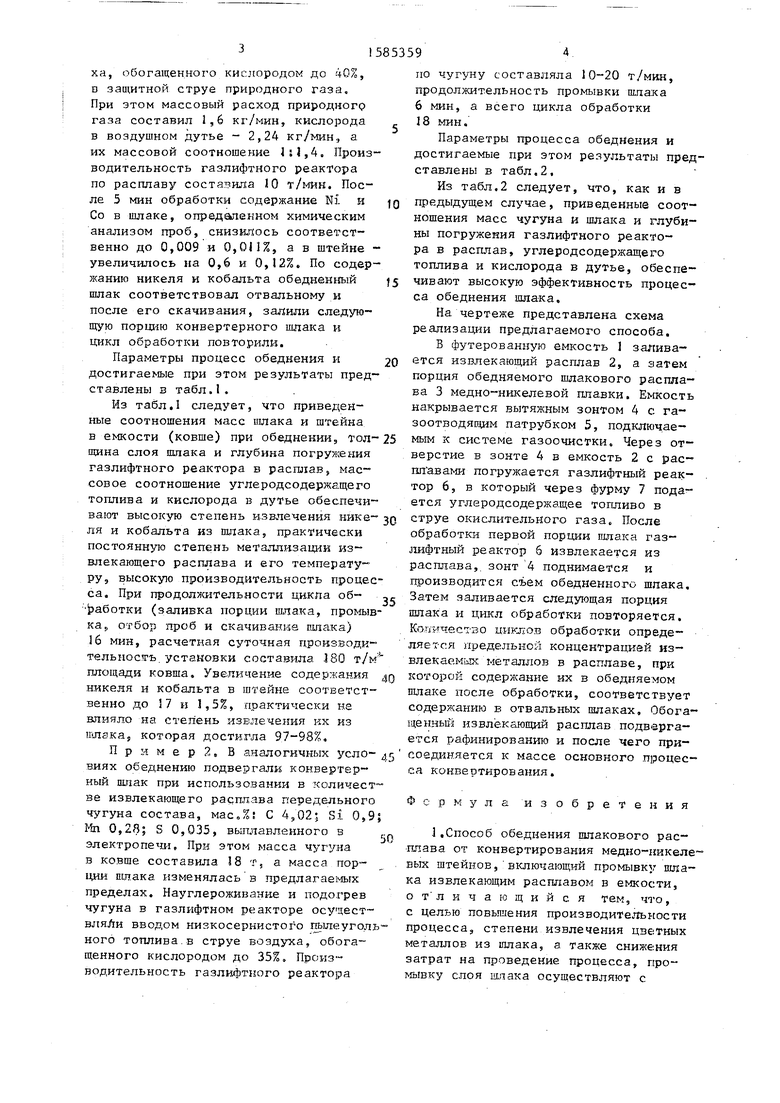

Параметры процесс обеднения и достигаемые при этом результаты пред- ставлены в табл.1.

Из табл.1 следует, что приведенные соотношения масс ишака и штейна в емкости (ковше) при обеднекии, толщина слоя шлака и глубина погружения газлифтного реактора в расплав, массовое соотношение углеродсодержащего топлива и кислорода та дутье обеспечивают высокую степень извлечения нйке- ля и кобальта из шлака, практически постоянную степень металлизации извлекающего расплава и его температуру, высокую производительность процесса. При продолясительности цикла об- фаботки (заливка порции ш.пака, промывка,, отбор проб и скачивание шлака) 16 мин, расчетная суточная дроизводи- тельность. установки составила 18Q т/м площади ковща. Увеличение содержания никеля и кобальта в штейне соответственно до 17 и 1,5%, практически ке влияло на степень извлечения их из ишака, которая достигла 97-98%,

Пример2. В аналогичных уело- ВИЯХ обеднению подвергали конвертерный штшк при использовании в количестве извлекающего расплава передельного чугуна состава, мас,% С 4,02; Si 0,9 Мп 0,2Я; S 0,035, выплавленного в электропечи. При этом масса чугуна в ковше составила 18 т, а масса порции ишака изменялась в предлагае1У1Ь х пределах. Науглероживание и подогрев чугуна в газлифтном реакторе осуществляли вводом низкосернистого пьшеуголь ного топлива, в струе воздуха., обогащенного кислородом до 35%. Производительность газлифтного реактора

10

5

20

25 зо,дд .г -

853594

по чугуну составляла 10-20 т/мин, продолжительность промывки шлака 6 мин, а всего цикла обработки 18 мин.

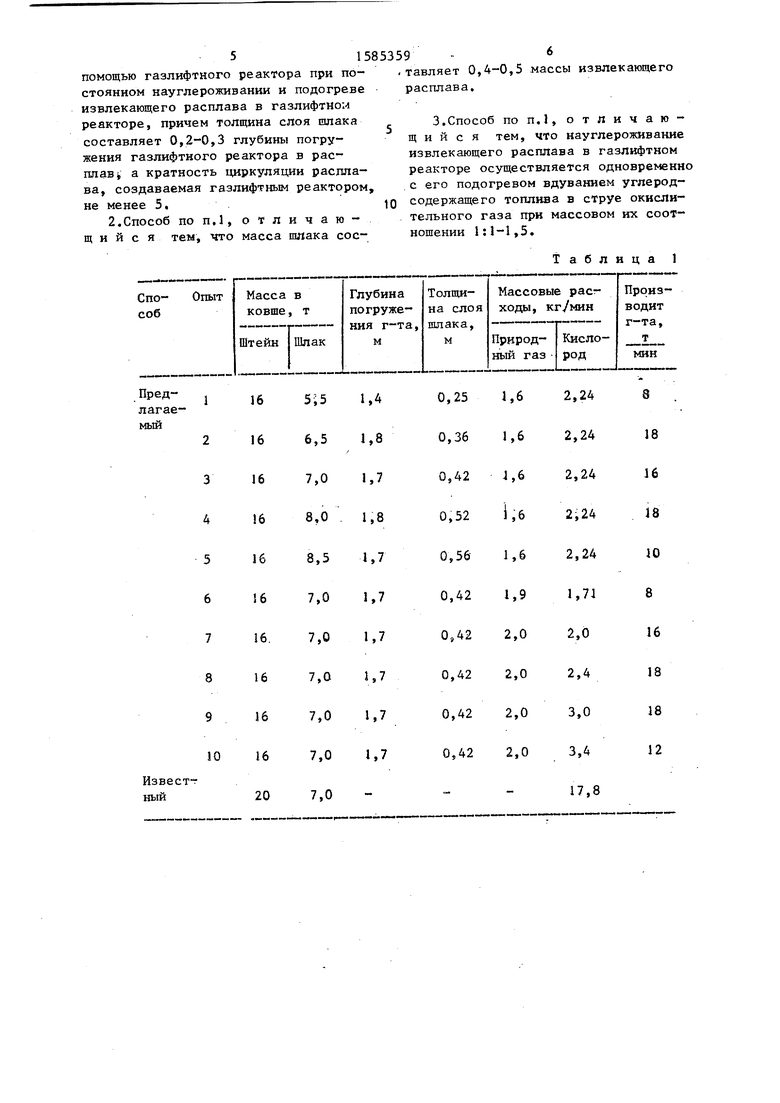

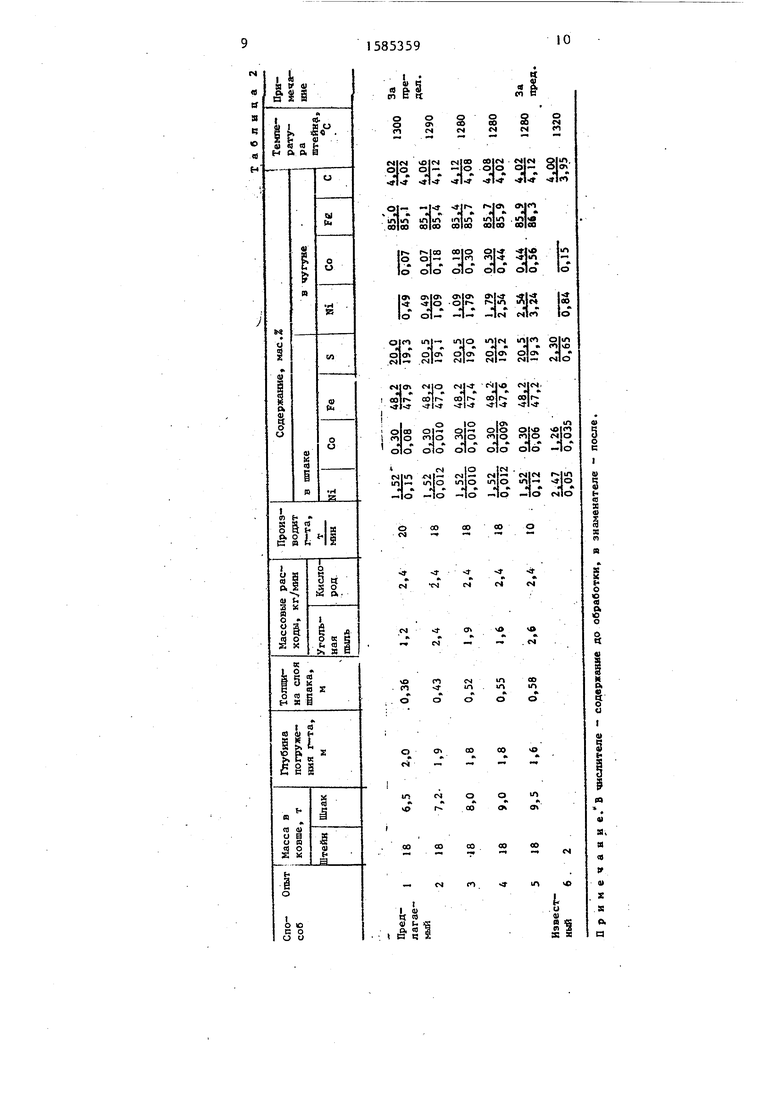

Параметры процесса обеднения и достигаемые при этом результаты представлены в табл.2.

Из табл.2 следует, что, как и в предыдущем случае, приведенные соотношения масс чугуна и шлака и зглуби- ны погружения газлифтного реактора в расплав, углеродсодержащего топлива и кислорода в дутье, обеспечивают высокую эффективность процесса обеднения шлака.

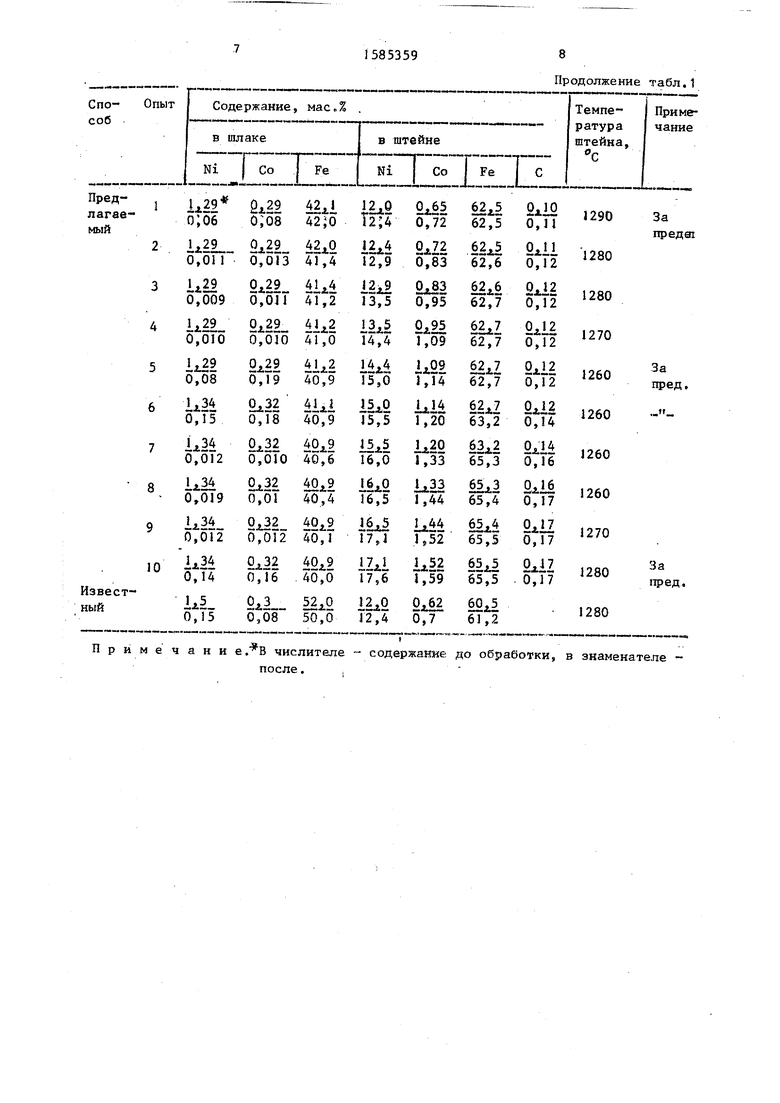

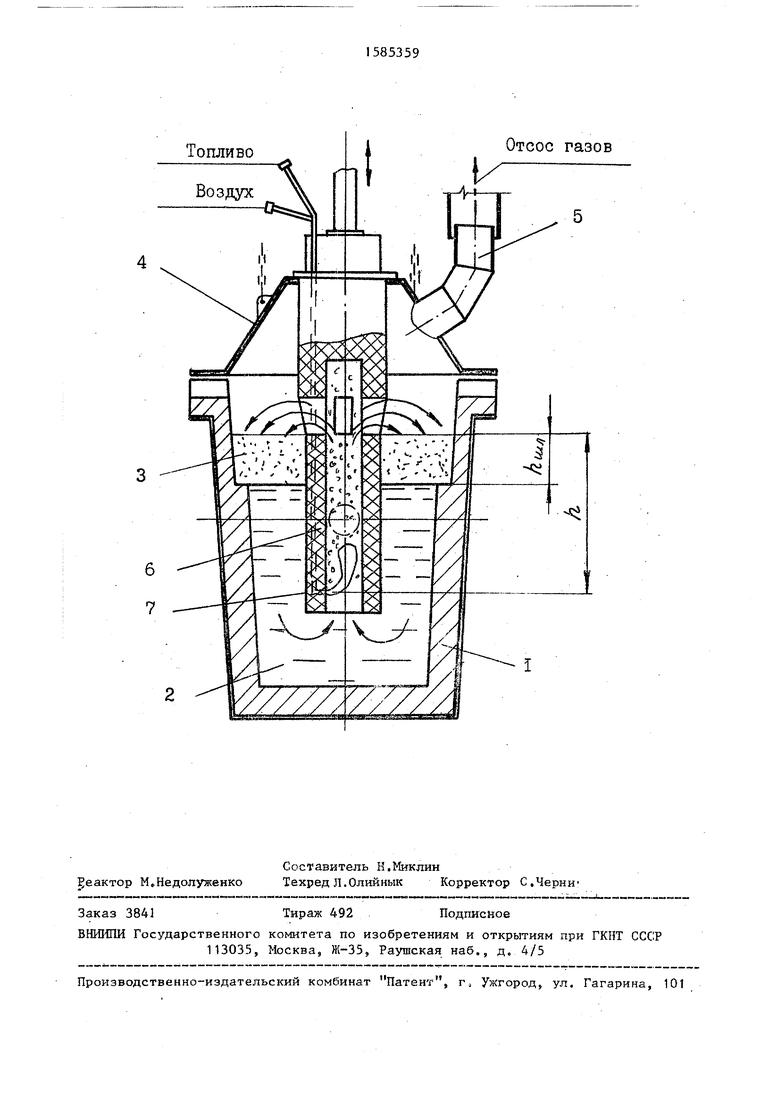

На чертеже представлена схема реализации предлагаемого способа.

В футерованную емкость 1 заливается извлекающий расплав 2, а затем порция обедняемого шлакового расплава 3 медно-никелевой плавки. Емкость накрывается вытяжным зонтом 4 с га- зоотводящим патрубком 5, подключаемым к системе газоочистки. Через отверстие в зонте 4 в емкость 2 с рас- шгавами погружается газлифтный реактор 6, в который через фурму 7 подается углеродсодержащее топливо в струе окислительного газа. После обработки первой порции шлака газлифтный реактор б извлекается из расплава,, зонт 4 поднимается и производится съем обедненного шпака. Затем заливается следующая порция шлака и цикл обработки повторяется. Количесч зо циклов обработки опреде- ляется предельной концентрациай извлекаемых металлов в расплаве, при которой содерлсание их в обедняемом шлаке после обработки, соответствует содержанию в отвальных шлаках. Обога- лденньш извлекающий расплав подвергается рафинированию и после чего присоединяется к массе основного процесса конвертирования.

Формула изобретен

и я

1.Способ обеднения шлакового расплава от конвертирования медно-никеле вых штейнов, включающий промывку шлака извлекающим расплавом в емкости, о т л и ч а ю щ и и с я тем, что, с целью повьпяения производите.тьности процесса, степени извлечения цветных металлов из шлака, а также снижения затрат на проведение процесса, промывку слоя 1Ш7ака осуществляют с

51585359 -

помощью газлифтного реактора при по- .тавляет 0,4-0,5 массы извлекающего стояниом науглероживании и подогреве расплава, извлекающего расплава в газлифтном

реакторе, причем толщина слоя шлака 3.Способ поп.1, отличаю- составляет 0,2-0,3 глубины погрущ и и с я тем, что науглероживание

женин газлифтного реактора в рас-извлекающего расплава в газлифтном

imaBi а кратность циркуляции распла-реакторе осуществляется одновременно

ва, создаваемая газлифтным реактором,с его подогревом вдуванием угперодне менее 5.10 содержащего топлива в струе окисли2.Способ по п., о т л и ч а ю -тельного газа при массовом их соотщ и и с я тем, что масса шлака сое-ношении 1:1-1,5.

Таблица 1

Продолжение табл.1

Топливо

Отсос газов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате | 2018 |

|

RU2688000C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| СПОСОБ ПОДГОТОВКИ ПЕЧИ БАРБОТАЖНОГО ТИПА, ПРЕИМУЩЕСТВЕННО ГАЗЛИФТНОЙ, К ЗАПУСКУ В РАБОТУ | 1992 |

|

RU2040564C1 |

| Способ обеднения шлаков никелевого и медноникелевого производств | 1982 |

|

SU1055783A1 |

| Способ обеднения шлаков цветных металлов | 1989 |

|

SU1650741A1 |

| Способ ковертирования свинецсодержащих медных штейнов | 1981 |

|

SU947211A1 |

| Способ обеднения конвертерного шлака | 1990 |

|

SU1735409A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ МЕДНО-СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И СУРЬМУ | 1999 |

|

RU2154682C1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

Изобретение относится к цветной металлургии, в частности к пирометаллургическому обеднению конверторных шлаков медно-никелевой плавки. Цель изобретения - повышение производительности процесса, степени извлечения цветных металлов из шлака, а также снижение затрат на проведение процесса. Промывку слоя шлака извлекающим расплавом в емкости осуществляют с помощью газлифтного реактора при постоянном науглероживании и подогреве извлекающего расплава в газлифтном реакторе. При этом толщина слоя шлака составляет 0,2-0,3 глубины погружения газлифтного реактора в расплав, а кратность циркуляции расплава через слой шлака, создаваемая газлифтным реактором, не менее 5. Кроме того, соотношение масс шлака и извлекающего расплава в емкости составляет 0,4-0,5, а углеродсодержащего топлива и окислительного газа при науглероживании и подогреве извлекающего расплава в газлифтном реакторе 1:1-1,5. 2 з.п. ф-лы, 2 табл.

| Способ переработки шлаков | 1983 |

|

SU1090740A1 |

Авторы

Даты

1990-08-15—Публикация

1988-10-18—Подача