Изобретение относится к технологии получения оптических материалов, прозрачных в ультрафиолетовой (УФ) видимой и инфракрасной (ИК) областях спектра, а именно к получению особочистых твердых кристаллов фторидов щелочноземельных и редкоземельных металлов, в частности фторида магния (MgF2).

К оптическим кристаллическим материалам предъявляются следующие требования:

высокое пропускание в УФ-, видимой и ИК-областях спектра;

высокая механическая прочность;

высокая устойчивость к электромагнитному и γ-излучению;

заданная ориентация отдельных участков кристаллических образцов.

Известен способ выращивания кристаллов щелочноземельных и редкоземельных фторидов, включающий нагрев исходного материала высокочистого порошка, например фторида магния, до температуры, выше температуры плавления данного материала. В печи создают постоянный поток фтористого водорода. Тигель с расплавом медленно продвигают с контролируемой скоростью через область максимального градиента температур в зону кристаллизации. Монокристаллический MgF2, полученный данным способом, обладает высоким пропусканием в УФ-, видимой в ИК-областях спектра. В связи с наличием большого температурного градиента в зоне роста порядка 400оС заготовки получаются блочными с произвольной ориентацией и неоднородными по напряжениям внутри материала. Кроме того, в ходе выращивания не удаляются труднолетучие примеси, которые неравномерно распределяются по направлению роста кристалла. Это приводит к недостаточной радиационной стойкости кристалла.

Известен способ очистки фторидов путем возгонки нагретого в платиновом тигле исходного материала в потоке сухого фтористого водорода. Данный способ не обеспечивает получение более чистых фторидов и более однородных монокристаллов, так как кислородсодержащие соединения подвергаются фторированию и осаждаются в зоне роста. Способ не применим для получения MgF2 с высокой скоростью роста.

Наиболее близким к заявленному по технологическому процессу, по совокупности существенных признаков является способ получения оптического элемента, включающий нанесение на нагретую подложку путем вакуумного испарения предварительно прокаленного сульфида цинка. Испарение проводят со скоростью 0,02-0,10 мм/ч при температуре испарения 1000-1080оС и температуре подложки 650-850оС. Подложка выполнена из поликристаллического селедида цинка. Данным способом получают конструкционный оптический элемент в виде диска с защитным слоем из сульфида цинка с высокой надежностью защиты элемента при работе в неблагоприятных погодных условиях.

Описанный технологический процесс не позволяет получить монокристаллический элемент из фторидов щелочноземельных металлов, в частности MgF2 из-за наличия большого градиента температур (до 350оС).

Задачей изобретения является возможность получения монокристаллов фторида магния с повышенной прочностью и радиационной стойкостью материала, а также ориентированного в плоскости кристалла.

Такая задача решается с помощью способа, который заключается в нагревании исходного материала, его вакуумном испарении с регулируемой скоростью на нагретую подложку и в котором в отличии от прототипа в качестве исходного материала соответственно используют порошкообразный или кристаллический фторид магния, испарение проводят при температуре испарения 1200-1300оС со скоростью осаждения основного кристаллического вещества (роста кристалла) 0,6-2,4 мм/ч на подложке, нагретой до 1100-1180оС. При этом целесообразно использовать подложку из аморфного материала. Таким материалом может быть ткань из углеродного волокна.

Возможно решение поставленной задачи и с использованием подложки из того же кристаллического материала, что и выращиваемый кристалл с заданной ориентацией. Изготовление же подложки из аморфного материала является более простым и дешевым способом. Таким материалом может быть керамика (Al2O3), аморфные металлы.

Данным способом получается особо- прочный и радиационно стойкий материал за счет создания бездефектной структуры, содержащей значительно меньше примесей, в частности оксидов, фторидов, карбидов и т.п. Очистка основного вещества достигается за счет исключения примесей разной степени летучести, так как основное вещество обладает большей степенью летучести по отношению к указанным примесям.

Полученный монокристалл имеет ориентацию в плоскости (110), перпендикулярной оси роста, что достигается путем реализации наиболее выгодной с энергетической точки зрения кристаллической ориентации при осаждении вещества из пара в зоне малого температурного градиента (ΔТ=20-200оС), а также использования подложки из аморфного материала. Аморфный материал не взаимодействует с фторидом магния, не оказывает на растущий кристалл энергетического воздействия, так как отсутствуют силы дальнего порядка.

Плоскость спаянности монокристалла перпендикулярна подложке, что наиболее выгодно для ориентации кристалла относительно подложки с энергетической точки зрения.

Указанный температурный режим является оптимальным для получения монокристаллов фторида магния высокого оптического качества, ориентированного в плоскости (110). Скорость конденсации подбирается и управляется экспериментально. Температурные режимы подобраны экспериментальным путем с помощью конструкции контейнера, соответствующей установки нагревателя, экранов, термопар. При этом подложка может располагаться как в непосредственной близости от загруженного сырья, так и в максимальном удалении от него, составляющем 2,5 диаметра контейнера, что обеспечивает необходимый температурный градиент. Однако это расстояние не должно превышать указанный максимум, так как в противном случае это ведет к загрязнению основного вещества от стенок контейнера.

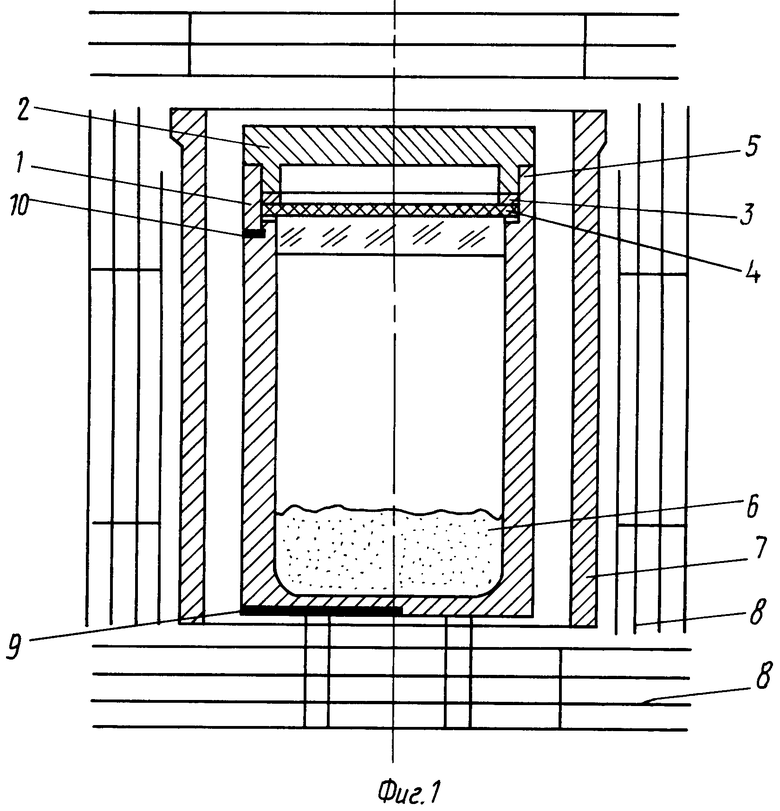

На фиг. 1 изображен общий вид испарительно-осадительной установки, которая содержит контейнер 1 с крышкой 2, под которой с помощью прижимного кольца 3 укреплена подложка 4. На подложке 4 образуется монокристалл 5. Исходное сырье 6 помещается на дне контейнера 1, коаксиально которому в непосредственной близости от его стенок расположен нагреватель 7. Экраны 8 окружают контейнер 1 с нагревателем 7. С наружной стороны дна контейнера 1 установлена термопара 9 для нагревания исходного материала 6, а вблизи подложки 5 в стенке контейнера 1 установлена термопара 10 для разогревания подложки 4.

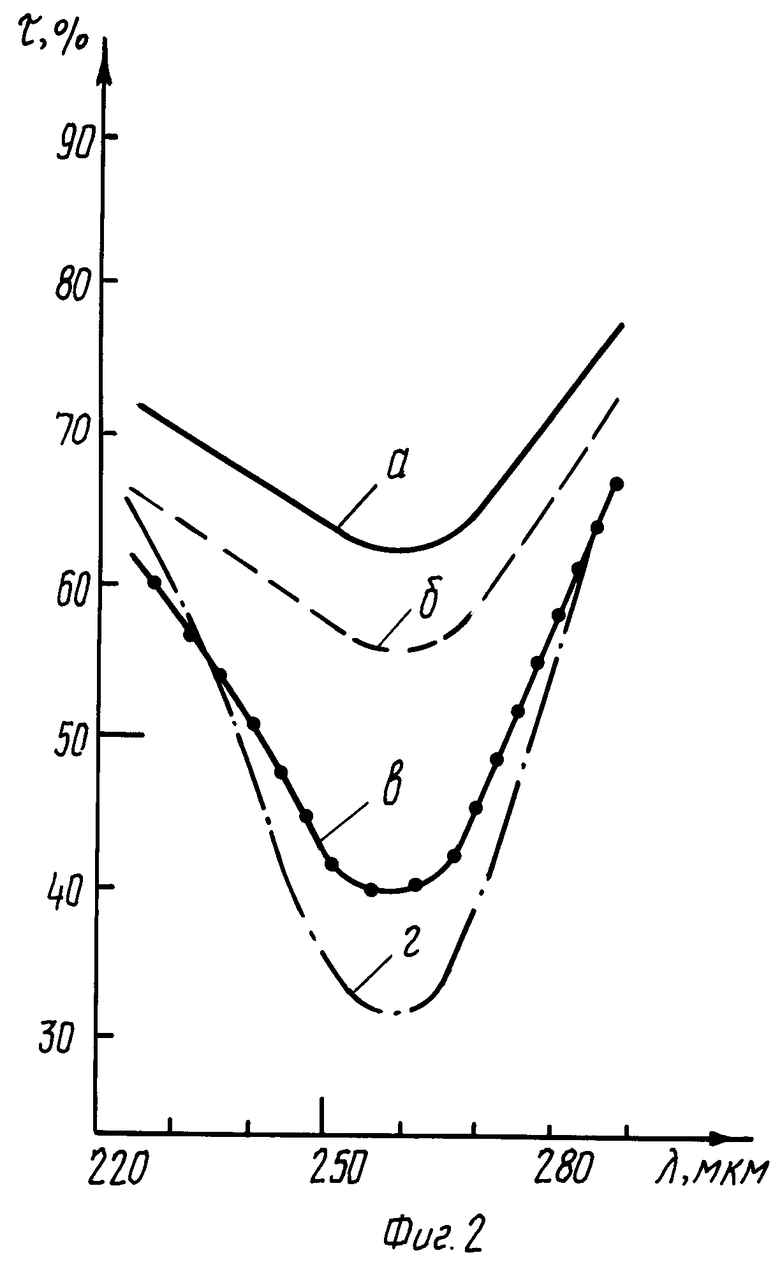

На фиг. 2 изображена зависимость пропускания монокристаллического MgF2 от длины волны при различных дозах γ-облучения. Кривые (а) и (б) характеристики монокристалла, полученного предлагаемым способом при облучении 1,1 ˙ 105 Су и 5,1 ˙ 105 Су соответственно, а кривые (в) и (г) характеристики монокристалла, полученного выращиванием из расплава соответственно при тех же значениях дозы γ-излучения.

Предлагаемый способ получения монокристаллов MgF2 осуществляется следующим образом. В квазизамкнутый контейнер 1 с крышкой 2, выполненный из графита, покрытого слоем пироуглерода, загружают осколки полученного из расплава 6 фторида магния. Вблизи крышки 2 внутри контейнера с помощью прижимного кольца 3, выполненного из нейтрального материала, например, графита устанавливается подложка 4 из аморфного материала, например ткани из углеродного волокна. При этом толщина ткани составляет 0,8-15 мм с толщиной нити 0,5-1 мм. Ткань берется пирографитизированная марки ПГТ. Заданный градиент температур создают, помещая контейнер в соответствующую область сформированного необходимым образом температурного поля путем подбора конструкции нагревателя 7 и экранов 8. Сборка помещается в герметизированную камеру, в которой создают вакуум с помощью форвакуумного и диффузионного масляных насосов. При комнатной температуре в установке достигали давления остаточных газов Р= 0,1 Па, при температуре испарения вакуум составлял величину порядка 1-10 Па. Температурный режим задают с помощью двух термопар 9 и 10, соответственно расположенных около загруженного исходного материала 6 и подложки 4. Нагревание начинают при достижении давления Р=0,1 Па и продолжают в течение 8-12 часов. Длительность процесса испарения составляет 8-24 ч. При оптимальной скорости осаждения 0,6-2,4 мм/ч получают компактный диск монокристаллического MgF2 толщиной 8-25 мм. При загрузке исходного материала 1,5 кг из осколков кристалла был получен монокристаллический диск диаметром 100 мм и толщиной 10 мм.

Внешний вид монокристалла диск диаметром 100 х 10 мм с характеристиками: плотность 3,18 г/см3; микротвердость 3,7 ГПа; прочность на изгиб 65,5 МПа; трещиностойкость (К1с) 0,918 МПа ˙ м1/2, что подтверждает высокое качество полученного монокристалла MgF2.

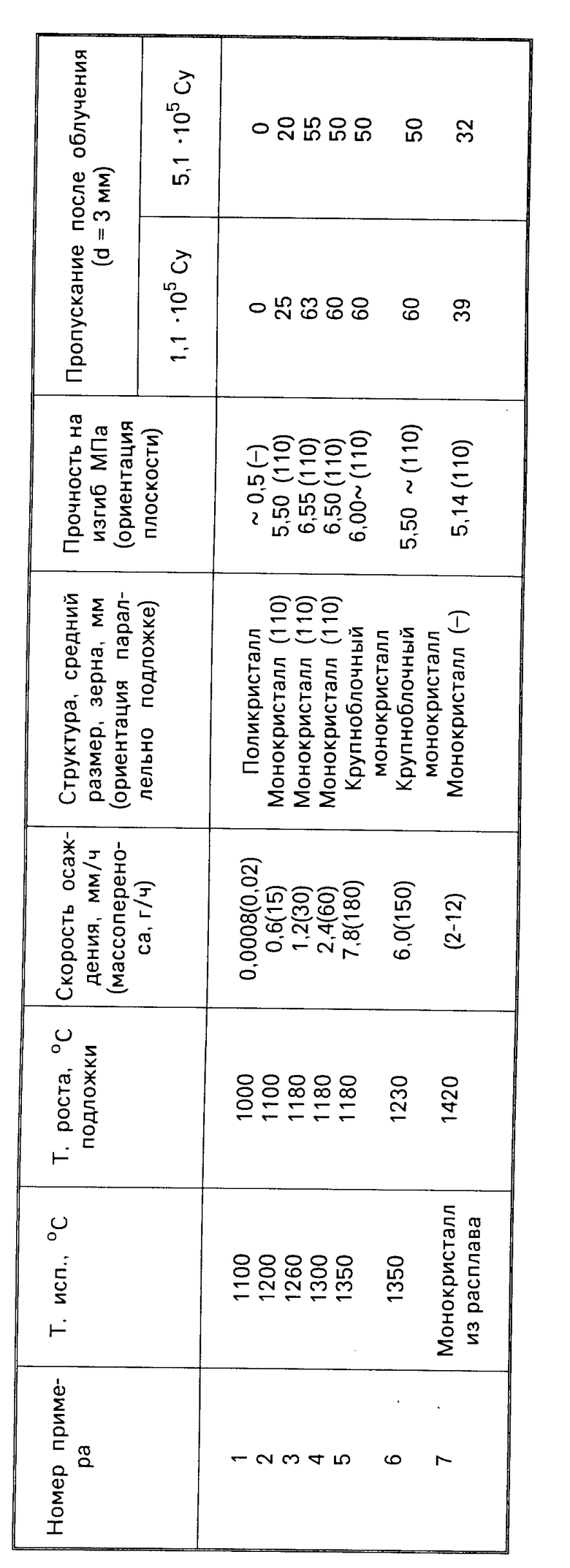

Результаты конкретных режимов сведены в таблицу. Из приведенных в таблице примеров неоптимальными являются следующие: N 1 температуры испарения и осаждения недостаточны для получения прочного образца; NN 5 и 6 температура испарения превышает заявленный режим при максимальной температуре подложки и превышает этот уровень, что приводит к осаждению крупноблочных образцов с нарушенной ориентацией отдельных участков; N 7 аналог из расплава получается произвольно ориентированным относительно оси роста, имеет меньшую прочность и менее радиационно стоек, что особенно заметно по снижению коэффициента пропускания в области 220-280 мкм (см. фиг. 2). Кристаллы, полученные в оптимальном режиме по заявленному способу (примеры 2-4) обладают более высокими прочностью и радиационной стойкостью, строго ориентированы перпендикулярно оси роста.

Измерение свойства проводили в соответствии с общепринятыми методиками. Радиационную стойкость определяли, измеряя τ образцов после облучения γ-излучением 60Со в течение 6-24 ч. Коэффициент пропускания образцов определяли с помощью спектрофотометров СФ-26 и ИКС-29. Определение микротвердости и трещиностойкости проводили на микротвердомере ПМТ-3. Микротвердость определяли при нагрузке 1Н, трещиностойкость при 5,6Н. Прочность на изгиб контролировали методом четырехточечного изгиба на универсальной испытательной машине "Instron". Образцы для испытаний изготовляли в форме параллелепипедов. Плотность образцов определяли при помощи гидростатического взвешивания в толуоле.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160327C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2154698C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ ТИПА AB | 2008 |

|

RU2380461C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛОВ ФТОРИДОВ КАЛЬЦИЯ И БАРИЯ | 2009 |

|

RU2400573C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ ОКСИДОВ | 2006 |

|

RU2320789C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ МОНОКРИСТАЛЛОВ АНТИМОНИДА ИНДИЯ | 2012 |

|

RU2482228C1 |

| Способ получения поликристаллического оптического материала на основе щелочно-галоидных соединений | 1983 |

|

SU1122762A1 |

| СПОСОБ ФОРМИРОВАНИЯ ВЫСОКОСОВЕРШЕННЫХ КРЕМНИЕВЫХ ЭПИТАКСИАЛЬНЫХ СТРУКТУР СО СКРЫТЫМИ n-СЛОЯМИ | 2003 |

|

RU2265912C2 |

| Способ получения твердотельных регулярно расположенных нитевидных кристаллов | 2017 |

|

RU2657094C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ АМОРФНОЙ ФАЗЫ НА НЕКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 1996 |

|

RU2098886C1 |

Изобретение относится к технологии получения оптических материалов, прозрачных в ультрафиолетовой, видимой и инфракрасной областях спектра, а именно особочистых твердых кристаллов фторидов щелочноземельных и редкоземельных металлов, в частности фторида магния. Способ включает нагрев исходного материала, его вакуумное испарение при температуре 1200 1300°С со скоростью осаждения основного кристаллического вещества 0,6 2,4 мм/ч на подложке, нагретой до 1100 1180°С, которая выполнена из аморфного материала, например ткани из углеродного волокна. Полученные данным способом монокристаллы фторида мангия ориентированы в плоскости, обладают повышенными прочностью и радиационной стойкостью. 2 з.п. ф-лы, 2 ил. 10 табл.

| Способ получения оптического элемента | 1989 |

|

SU1678920A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1995-08-09—Публикация

1993-08-17—Подача