Данное изобретение относится к монокристаллическому SiC и способу его получения и, в особенности, к монокристаллическому SiC, который используется в качестве полупроводниковой пластины-подложки для светодиода, рентгеновского оптического прибора, такого как монохроматический классификатор, высокотемпературного полупроводникового электронного элемента, и силового прибора, а также к способу получения монокристалла SiC.

SiC (карбид кремния) обладает превосходными характеристиками термостойкости и механической прочности, а также имеет высокую устойчивость к радиации. Также, легко контролировать валентную зону электронов и дырок при помощи допирования примесей. Кроме того, SiC имеет широкую запрещенную энергетическую зону (например, монокристаллический 6H-SiC имеет ширину запрещенной энергетической зоны 3,0 эВ и монокристаллический 4H-SiC имеет ширину запрещенной энергетической зоны 3,26 эВ). Таким образом, можно добиться большой емкости, высокой частоты, высокой прочности диэлектрика и высокой устойчивости к окружающей среде, которые не могут быть достигнуты в существующих полупроводниковых материалах, таких как Si (кремний) и GaAs (арсенид галлия). С этой точки зрения монокристаллический SiC вызывает большой интерес и рассматривается как полупроводниковый материал для силовых приборов нового поколения.

В качестве способа роста (получения) монокристаллического SiC этого типа используются способ Ачисона и способ сублимации и перекристаллизации, которые общепризнаны, как промышленный способ получения SiC абразивных материалов. В способе Ачисона затравочная кристаллическая подложка нагревается по внешней периферии при использовании высокочастотного электрода так, чтобы генерировать многочисленные центры кристаллизации в центральной части затравочной кристаллической подложки, посредством чего спиральный рост кристаллов развивается большей частью в центральной части затравочной кристаллической подложки. В способе сублимации и перекристаллизации, порошок SiC, полученный по способу Ачисона, используется в качестве исходного материала, и кристалл выращивается на монокристаллических центрах кристаллизации.

В способе Ачисона вышеописанных традиционных способов получения, однако, монокристалл растет медленно, в течение длительного периода времени, так, что скорость роста кристалла меньше, чем примерно 1 мм/час. Также большое число кристаллических центров кристаллизации генерируется в начальной стадии роста, и они распространяются до верхней части кристалла, по мере развития роста кристалла. Таким образом, трудно получить отдельно монокристалл большого размера.

В способе сублимации и перекристаллизации высокоскоростной рост, примерно 1 мм/час, выбирается в основном с экономической точки зрения (себестоимости производства), так чтобы примеси и микроотверстия, которые имеют диаметр в несколько микрон и которые проходят сквозь кристалл в направлении роста, предпочтительно, составляли, примерно, от 100 до 1000 на 1 см2 в растущем кристалле. Такие микроотверстия называются микротрубочными дефектами и вызывают ток утечки при производстве полупроводникового прибора. Таким образом, проблема состоит в том, что не может быть получен монокристалл SiC, имеющий достаточно высокое качество. В способе Ачисона и способе сублимации и перекристаллизации, кроме этого, очень тяжело с технической точки зрения поддерживать чистоту атмосферы вблизи растущего кристалла, таким образом возникает проблема, состоящая в том, что качество также ухудшается из-за загрязнения извне окружения монокристалла. Эти проблемы препятствуют практическому использованию монокристаллического SiC, который имеет превосходные характеристики по сравнению с другими существующими полупроводниковыми материалами, такими как Si и GaAs, как описано выше.

Хергенгрофер в патенте США 3228756 рассматривает другой способ выращивания путем сублимации, в котором используется затравочный кристалл карбида кремния, на котором может конденсироваться другой карбид кремния, обеспечивая рост кристалла. Хергенгрофер предлагает, для того чтобы добиться нужного роста, нагревать затравочный кристалл до подходящей температуры, обычно превышающей 1000oC, таким образом, чтобы свести к минимуму период времени, в течение которого затравочный кристалл имеет температуру от 1800oC до 2000oC.

Озаров в патенте США 3236780 рассматривает другой способ сублимации без затравки, в котором используется облицовка карбидом кремния внутренней поверхности углеродного сосуда и в котором делается попытка установить радиальный температурный градиент между облицованной карбидом внутренней частью сосуда и наружной частью сосуда.

Книпперберг в патентах США 3615930 и 3962406 рассматривает иные подходы к выращиванию карбида кремния нужным образом. В патенте 3615930 рассматривается способ выращивания в карбиде кремния электронно-дырочных переходов по мере роста кристалла в процессе сублимации. Согласно патенту, карбид кремния нагревают в замкнутом пространстве в атмосфере инертного газа, содержащего легирующие атомы донорного типа, после чего легирующий материал удаляют из сосуда и сосуд повторно нагревают в присутствии акцепторной примеси. Этот способ предназначен для получения взаимоприлегающих участков кристалла, обладающих противоположной проводимостью и образующих электронно-дырочный переход.

В патенте 3962406 Книпперберг рассматривает трехступенчатый процесс формирования карбида кремния, согласно которому сердечник из диоксида кремния полностью погружают в окружающую его массу гранулированного карбида кремния или материалов, образующих карбид кремния при нагревании. Систему нагревают до температуры, при которой вокруг сердечника из диоксида кремния образуется оболочка из карбида кремния, после чего нагревают дополнительно для испарения диоксида кремния, находящегося внутри оболочки из карбида кремния. В заключение систему нагревают еще больше для того, чтобы способствовать дальнейшему росту карбида кремния внутри оболочки из карбида кремния.

Водадкоф, патент США 4147572, рассматривает геометрически ориентированный способ сублимации, при котором твердый исходный материал из карбида кремния и затравочные кристаллы размещены параллельно и в тесной близости друг с другом.

Аддамиано, патент США 4556436, рассматривает печную систему типа предложенной Лели, предназначенную для формирования тонких пленок карбида кремния бета на карбиде кремния альфа, которая отличается быстрым охлаждением от уровня температуры сублимации в диапазоне от 2300oC до 2700oC, до другого уровня, ниже 1800oC. Аддамиано отмечает, что крупных монокристаллов кубического (бета) карбида кремния просто не получается, и что рост карбида кремния на других материалах, таких как кремний или алмаз, довольно затруднен.

Хсю, патент США 4664944, рассматривает способ использования псевдоожиженного слоя для формирования кристаллов карбида кремния, напоминающий способ химического осаждения из пара при использовании реагентов, не являющихся карбидом кремния, но включающий частицы карбида кремния в псевдоожиженном слое, напоминая таким образом способ сублимации.

Некоторые из более важных работ в области способов получения карбида кремния описаны, однако, в иных чем патенты США материалах. Так, например, в германском (ФРГ) патенте 3230727, выданном корпорации "Сименс", рассматривается способ сублимации карбида кремния, причем особое внимание уделяется сведению к минимуму температурного градиента между затравочным кристаллом карбида кремния и исходным материалом карбида кремния. Этот патент предусматривает ограничение температурного градиента величиной, не превышающей 20oC на 1 сантиметр расстояния между исходным материалом и затравочным кристаллом в реакционном сосуде. Этот патент предусматривает также, что общее давление пара в системе сублимации должно удерживаться в пределах от 1 до 5 миллибар и предпочтительно около 1,5-2,5 миллибар.

Этот немецкий способ может, однако, рассматриваться как один из способов рафинирования, которые были глубоко изучены в Советском Союзе, в особенности Ю. М. Таировым; см. например, General Principles of Growing Large-Size Crystals of Various Silicon Carbide Polytypes, J. Crystal Growth, 52 (1981) 46-150, и Progress in Controlling the Growth of Polytypik Crystals, from Crystal Growth and Characterization of Polytype Structures, edited by Krishna, Pergamon Press, London, 1983, p. 111. Таиров указывает на недостатки способа Лели, в частности на высокую температуру, требующуюся для роста кристалла (2600-2700oC), и на недостаточный контроль за получаемым политипом кристалла. Ссылаясь на некоторых других исследователей, результаты которых описаны в патентной литературе, Таиров предлагает в качестве способа совершенствования процесса Лели использовать затравку. В частности, Таиров предлагает контролировать политипный рост кристалла карбида кремния путем выбора затравочных кристаллов нужного политипа или путем выращивания реконденсированных кристаллов на гранях карбида кремния, обработанных под углом к грани 0001 шестигранной решетки. Таиров предлагает использовать аксиальные температурные градиенты для роста в пределах от приблизительно 30 до 40oC на 1 сантиметр.

В других исследованиях Таиров изучает влияние, которое оказывает регулирование различных параметров на результирующий рост карбида кремния, отмечая при этом, что определенные выводы сделать трудно. Таиров исследовал рабочие температуры и пришел к выводу, что рабочие температуры роста имели относительно меньшее значение, чем считали такие исследователи как Книппенберг. Аналогичным образом Таиров не смог прийти к определенному выводу относительно темпов формирования кристаллов определенных политипов, отметив только, что возрастание скорости роста кристалла статистически совпадает с возрастанием доли кристаллов с разупорядоченной структурой. Таиров не смог также установить зависимости между стехиометрией паровой фазы и ростом кристалла, но указал на то, что некоторые примеси будут способствовать росту кристаллов определенного политипа карбида кремния. Так, например, высокое содержание азота способствует росту кристаллов карбида кремния кубического политипа, алюминий и некоторые другие материалы способствуют росту шестигранного 4H политипа, а кислород - политипу 2H. Таиров приходит к выводу, что какое-либо понимание механизмов, ведущих к получению таких результатов, отсутствует.

В ходе своих опытов Таиров попробовал также использовать монокристаллы карбида кремния определенных политипов в качестве исходного материала для получения пара и пришел к выводу, что использование таких монокристаллов определенных политипов для получения пара может привести к росту кристалла определенных политипов. Конечно понятно, что хотя использование монокристаллов в качестве исходного материала интересно с теоретической точки зрения, обладающей большим практическим значением целью, особенно с коммерческой точки зрения, является получение монокристаллов из более распространенных источников карбида кремния, отличающийся от монокристаллов.

И, наконец, Таиров пришел к выводу, что обработка поверхности подложки, на которой должно осуществляться выращивание кристаллов при сублимации, может оказать влияние на рост полученных кристаллов. Тем не менее широкий разброс полученных данных привел Таирова к выводу о наличии дополнительных не идентифицированных факторов, оказывающих влияние на наблюдавшийся им рост кристаллов карбида кремния, и о том, что эти неизвестные факторы не позволили ему добиться фундаментального понимания механизма роста кристаллов.

Поэтому, несмотря на давно признанные характеристики карбида кремния и признание того факта, что карбид кремния позволяет получить выдающийся, если не сказать - обладающий революционными характеристиками - полупроводниковый материал и устройства из него, и несмотря на детальные исследования, проведенные многочисленными исследователями, включая упомянутых здесь, до настоящего изобретения не существовало подходящего способа для повторного и устойчивого выращивания крупных монокристаллов требующего выбранного политипа карбида кремния.

Изобретение проводилось с точки зрения отмеченных выше обстоятельств. Задача данного изобретения - обеспечить монокристалл SiC большого размера, в котором не оставались бы примеси, микротрубочные дефекты и т.п., в котором загрязнение извне подавляется до минимального уровня и который имеет высокое качество и способ получения монокристалла SiC, который имеет большой размер и высокое качество, и который упрощает практическое использование SiC в качестве полупроводникового материала.

Для того чтобы выполнить отмеченную выше задачу, монокристалл SiC по изобретению отличается в том, что два комплекса, в каждом из которых поликристаллическая пленка β-SiC или α-SiC выращивается на поверхности монокристаллической α-SiC подложки при помощи термохимического осаждения, подвергается термообработке в состоянии, в котором комплексы складываются поверхностями поликристаллических пленок β-SiC или α-SiC таким образом, что кристаллические ориентации монокристаллических α-SiC подложек комплексов направлены в одном и том же направлении, посредством чего поликристаллические пленки комплексов перекристаллизовываются для интегрального роста монокристалла на монокристаллических α-SiC подложках комплексов.

Для того чтобы достичь той же цели, способ получения монокристаллического SiC по изобретению отличается в том, что два комплекса получают соответственно ростом поликристаллической пленки β-SiC или α-SiC на поверхности монокристаллической α-SiC подложки термохимическим осаждением, два комплекса складывают поверхностями поликристаллических пленок β-SiC или α-SiC, так что кристаллические ориентации монокристаллических α-SiC подложек комплексов направлены в одном направлении, и два сложенных комплекса затем термообрабатывают, посредством чего поликристаллические пленки комплексов перекристаллизовываются с ростом монокристалла, который объединяется с монокристаллическими α-SiC подложками комплексов.

Согласно изобретению, имеющему отмеченные выше характеристики, два комплекса, в каждом из которых поликристаллическая пленка β-SiC или α-SiC выращивается на поверхности монокристаллической α-SiC подложки термохимическим осаждением, складываются поверхностями поликристаллических пленок и, затем, совместно термообрабатываются, посредством чего каждая из поликристаллических пленок комплексов перекристаллизовывается так, что может быть выращен монокристалл, который объединяется с каждой из монокристаллических α-SiC подложек комплексов и который имеет большой размер и, в особенности, толщину.

Более того, термообработка проводится в состоянии, при котором два комплекса складываются поверхностями поликристаллических пленок комплексов, и, в особенности, в состоянии, когда поверхности поликристаллических пленок гладко отшлифованы и гладкие поверхности плотно скреплены друг с другом. Это подавляет загрязнение, которое вызывается прилипанием взвешенных веществ и т. п. вблизи поверхности поликристаллических пленок, до минимального уровня. Более того, даже если окружающая атмосфера изменяется в течение термообработки, удивительно, но изменение окружающей атмосферы, вызывающее разложение части поверхности поликристаллических пленок, исчезает, или осаждение кристаллов в окрестности и прилипание их к поверхностям поликристаллических пленок может быть понижено до минимального уровня. Таким образом, практически не остается примесей, микротрубочных дефектов и т.п. Более того, загрязнение извне и влияние изменения окружающей атмосферы в течение термообработки может быть понижено до минимального уровня, так что с высокой продуктивностью получается монокристалл SiC крупного размера, который стабильно имеет высокое качество. Таким образом, можно достичь результата, облегчающего практическое использование монокристаллического SiC, который обладает превосходными характеристиками: большой емкостью, высокой частотой, высокой прочностью диэлектрика и высокой устойчивостью к окружающей среде, по сравнению с существующими полупроводниковыми материалами, такими как Si (кремний) и GaAs (арсенид галлия), и который рассматривается, как полупроводниковый материал для силовых приборов.

Другие цели и результаты изобретения будут пояснены в конструктивных исполнениях изобретения, которые будут описаны ниже, со ссылками на приложенные чертежи, на которых:

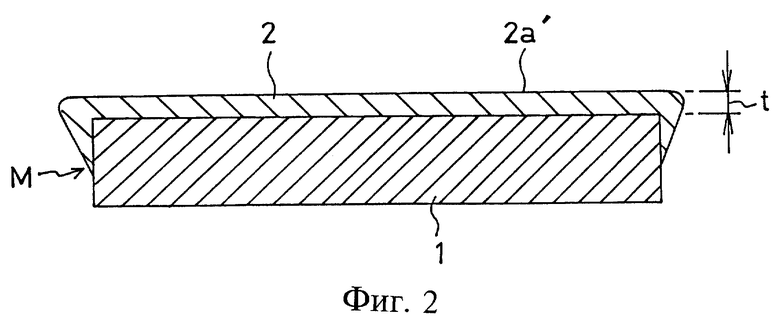

фиг. 1 - схематическое изображение, показывающее состояние, когда первая стадия (стадия роста пленки термохимическим осаждением) способа получения монокристалла SiC согласно изобретению завершена;

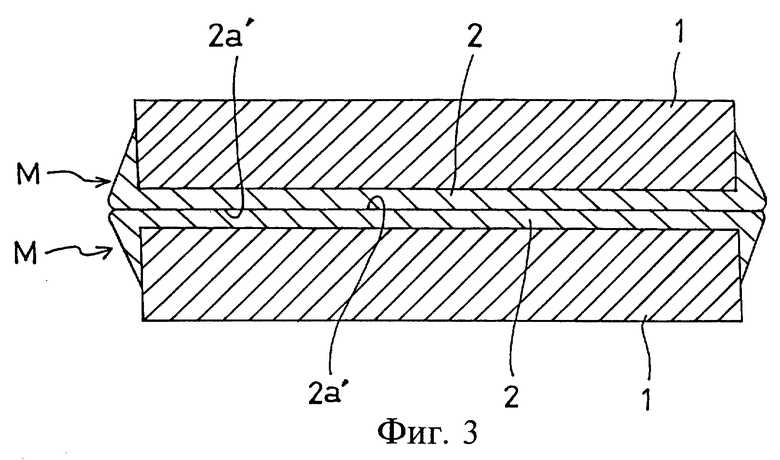

фиг. 2 - схематическое изображение, показывающее состояние, когда вторая стадия (стадия шлифовки поверхности выращенной пленки) способа получения завершена;

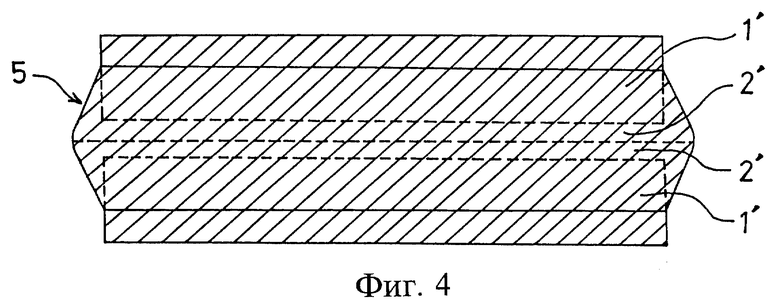

фиг. 3 - схематическое изображение, показывающее состояние перед третьей стадией (стадией термообработки) способа получения; и

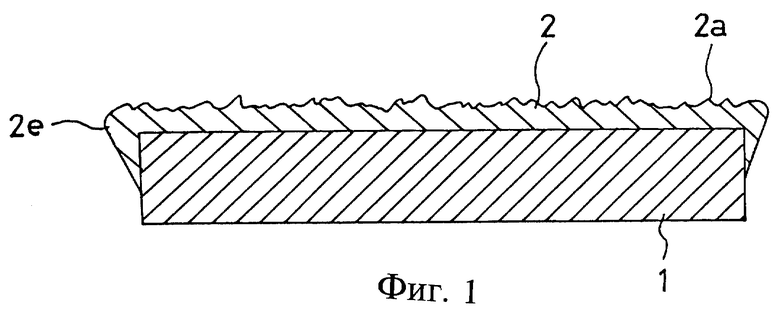

фиг. 4 - схематическое изображение, показывающее состояние, когда третья стадия (стадия теромообработки) способа получения завершена.

В дальнейшем, конструктивные исполнения изобретения будут описаны со ссылками на чертежи.

Фиг. с 1 по 4 являются схематическими изображениями, иллюстрирующими способ получения монокристалла SiC по изобретению в порядке следования стадий получения. На фиг. 1 позиция 1 обозначает монокристаллическую гексагональную α-SiC подложку (типа 6H или типа 4H). Монокристаллическую α-SiC подложку 1 получают способом сублимации и перекристаллизации или способом Ачисона. Поликристаллическая кубическая β-SiC пленка 2 выращивается термохимическим осаждением в диапазоне от 1300 до 1900oC, так чтобы образовать оконечную часть 2e по всей периферии боковой поверхности монокристаллической α-SiC подложки 1.

Сразу после роста пленки, как показано на фиг. 1, поверхность 2a поликристаллической β-SiC пленки 2 находится в состоянии шероховатой поверхности с разбросанными небольшими неровностями. Поверхность 2a поликристаллической β-SiC пленки 2 в состоянии шероховатой поверхности шлифуется, так чтобы гладкость имела поверхностную шероховатость со среднеквадратическим отклонением (RMS) 200 ангстрем или меньше, предпочтительно со среднеквадратическим отклонением от 100 до 50  , посредством чего получается комплекс M. Как показано на фиг. 2, комплекс M имеет поликристаллическую β-SiC пленку 2, которая имеет очищенную отшлифованную поверхность 2a' без неровностей и с толщиной t, которая однородна по всей площади.

, посредством чего получается комплекс M. Как показано на фиг. 2, комплекс M имеет поликристаллическую β-SiC пленку 2, которая имеет очищенную отшлифованную поверхность 2a' без неровностей и с толщиной t, которая однородна по всей площади.

Далее, как показано на фиг. 3, два таким образом сконфигурированных комплекса M плотно скрепляются один с другим гладкими очищенными отшлифованными поверхностями 2a' поликристаллических β-SiC пленок 2, так что кристаллические ориентации монокристаллических α-SiC подложек 1 комплексов M направлены в одном направлении.

После этого, проводится термообработка, в ходе которой два объединенных комплекса M, которые были плотно скреплены один с другим, как описано выше, выдерживаются в течение нескольких часов в атмосфере с давлением насыщенных паров SiC и при температуре 2000oC или выше, предпочтительно в диапазоне от 2200 до 2400oC. В соответствии с кристаллическим ростом монокристаллической α-SiC подложки 1 комплекса M, каждая из поликристаллических кубических пленок β-SiC 2 перекристаллизовывается так, чтобы, как показано на фиг. 4, поликристаллические β-SiC пленки 2 сформировались в монокристаллические части 2', которые ориентированы в том же направлении, как и кристаллические ориентации монокристаллических α-SiC подложек 1. Монокристаллические части 2' объединяются с монокристаллами 1' подложек 1, что в результате приводит к тому, что выращивается крупный или именно толстый монокристалл 5. После термообработки, как видно из фиг. 4, поверхность раздела, которая несомненно существует между отшлифованными поверхностями 2a' поликристаллических β-SiC пленок 2 перед термообработкой, сплавляется и интегрируется до исчезновения.

Как описано выше, два комплекса M, в каждом из которых поверхность 2a поликристаллической β-SiC кубической пленки 2, которая выращена на монокристаллической α-SiC подложке 1 термохимическим осаждением, зеркально полируется так, чтобы гладкость имела шероховатость поверхности со среднеквадратическим отклонением 200  или менее, предпочтительно со среднеквадратическим отклонением от 100 до 50

или менее, предпочтительно со среднеквадратическим отклонением от 100 до 50  , термообрабатываются, в то время как кристаллические ориентации монокристаллических α-SiC подложек 1 комплексов направлены в одном направлении, и гладко отшлифованные поверхности 2a' крепко скреплены одна с другой. Поэтому, загрязнение, которое вызывается прилипанием взвешенных соединений и тому подобного в окрестности поверхностей 2a' поликристаллических β-SiC пленок 2, может быть понижено до минимального уровня. Даже когда происходит изменение окружающей атмосферы, например, изменение давления насыщенного пара SiC в течение термообработки, кроме того, также удивительно, что изменение окружающей атмосферы, вызывающее разложение части поверхности 2a' поликристаллических пленок β-SiC 2 исчезает, или осаждение кристаллов вблизи и прилипание к поверхности 2a' поликристаллических β-SiC пленок 2, может быть понижено до минимального уровня. Таким образом, предотвращаются возникновение остаточных примесей, микротрубочных дефектов и т. п. , загрязнения извне и образования межзеренных границ на поверхности раздела комплексов M. В результате, с высокой продуктивностью получают монокристаллический SiC крупного размера, который стабильно имеет высокое качество.

, термообрабатываются, в то время как кристаллические ориентации монокристаллических α-SiC подложек 1 комплексов направлены в одном направлении, и гладко отшлифованные поверхности 2a' крепко скреплены одна с другой. Поэтому, загрязнение, которое вызывается прилипанием взвешенных соединений и тому подобного в окрестности поверхностей 2a' поликристаллических β-SiC пленок 2, может быть понижено до минимального уровня. Даже когда происходит изменение окружающей атмосферы, например, изменение давления насыщенного пара SiC в течение термообработки, кроме того, также удивительно, что изменение окружающей атмосферы, вызывающее разложение части поверхности 2a' поликристаллических пленок β-SiC 2 исчезает, или осаждение кристаллов вблизи и прилипание к поверхности 2a' поликристаллических β-SiC пленок 2, может быть понижено до минимального уровня. Таким образом, предотвращаются возникновение остаточных примесей, микротрубочных дефектов и т. п. , загрязнения извне и образования межзеренных границ на поверхности раздела комплексов M. В результате, с высокой продуктивностью получают монокристаллический SiC крупного размера, который стабильно имеет высокое качество.

В конструктивном исполнении, описанном выше, в качестве поликристаллических пленок используются поликристаллические β-SiC пленки 2. Альтернативно, комплексы, в каждом из которых поликристаллическая гексагональная (6H) α-SiC подложка с высоким содержанием примесей (1014 атомов/см3 или менее) выращивается на поверхности монокристаллической α-SiC подложки 1, могут быть термообработаны. В качестве альтернативы, можно получить монокристалл SiC крупного размера с высокой продуктивностью, по сравнению с описанным выше случаем, где были использованы поликристаллические пленки β-SiC 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160327C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ КАРБИД КРЕМНИЯ SIC И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2162902C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ КАРБИД КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160227C2 |

| МОНОКРИСТАЛЛ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160329C1 |

| МОНОКРИСТАЛЛ SiC И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160328C1 |

| Способ получения монокристаллического SiC политипа 4H | 2021 |

|

RU2768938C1 |

| БЕСКОНТАКТНОЕ ГАЗОВОЕ УПЛОТНЕНИЕ С ИСПОЛЬЗОВАНИЕМ СТАТИЧЕСКОГО ДАВЛЕНИЯ | 1997 |

|

RU2165554C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЮВЕЛИРНОГО КАМНЯ | 2023 |

|

RU2808301C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2016 |

|

RU2633909C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2433213C1 |

Изобретение может быть использовано в полупроводниковой технологии для получения монокристаллического SiC, который может быть использован в качестве пластины-подложки для светодиода, рентгеновского оптического прибора высокотемпературного электронного элемента, силового прибора и т.д. Два комплекса М, а каждом из которых поликристаллическая пленка 2β-SiC (или α - SiC) выращивается на поверхности монокристаллической α-SiC подложки 1 термохимическим осаждением, и поверхность 2а поликристаллической пленки 2 полируют так, чтобы гладкость имела шероховатость поверхности со среднеквадратическим отклонением 200  или менее, предпочтительно со среднеквадратическим отклонением от 100 до 50

или менее, предпочтительно со среднеквадратическим отклонением от 100 до 50  , подвергают термообработке в состоянии, при котором комплексы плотно скреплены друг с другом отшлифованными поверхностями 2 а' при высокой температуре 2000oC или выше и в атмосфере давления насыщенных паров SiC, посредством чего поликристаллические пленки 2 комплексов М перекристаллизовываются с ростом монокристалла, который интегрируется с монокристаллическими α-SiC подложками 1. Монокристалл SiC большего размера, в котором отсутствуют примеси, микротрубочные дефекты и т.п. и который имеет высокое качество, может быть получен с высокой продуктивностью. 2 с. и 8 з.п. ф-лы, 4 ил.

, подвергают термообработке в состоянии, при котором комплексы плотно скреплены друг с другом отшлифованными поверхностями 2 а' при высокой температуре 2000oC или выше и в атмосфере давления насыщенных паров SiC, посредством чего поликристаллические пленки 2 комплексов М перекристаллизовываются с ростом монокристалла, который интегрируется с монокристаллическими α-SiC подложками 1. Монокристалл SiC большего размера, в котором отсутствуют примеси, микротрубочные дефекты и т.п. и который имеет высокое качество, может быть получен с высокой продуктивностью. 2 с. и 8 з.п. ф-лы, 4 ил.

или менее и два комплекса термообрабатываются в состоянии, в котором гладкие поверхности тесно скреплены одна с другой.

или менее и два комплекса термообрабатываются в состоянии, в котором гладкие поверхности тесно скреплены одна с другой. или менее, и два комплекса термообрабатываются в состоянии, в котором гладкие поверхности тесно скреплены одна с другой.

или менее, и два комплекса термообрабатываются в состоянии, в котором гладкие поверхности тесно скреплены одна с другой. или менее и два комплекса термообрабатывают в состоянии, в котором гладкие поверхности тесно скреплены одна с другой.

или менее и два комплекса термообрабатывают в состоянии, в котором гладкие поверхности тесно скреплены одна с другой. или менее и два комплекса термообрабатывают в состоянии, в котором гладкие поверхности тесно скреплены одна с другой.

или менее и два комплекса термообрабатывают в состоянии, в котором гладкие поверхности тесно скреплены одна с другой.

| US 4556436 A, 03.12.1985 | |||

| Способ сращивания кристаллов | 1982 |

|

SU1116100A1 |

| Основный регулятор к ткацкому станку | 1973 |

|

SU456060A1 |

| JP 09263498 A, 07.10.1997 | |||

| JP 09221397 A, 26.08.1997. | |||

Авторы

Даты

2000-08-20—Публикация

1998-11-16—Подача