Изобретение относится к компрессоростроению и может быть использовано в других областях машиностроения, требующих уплотнения вращающегося вала.

Известен способ изготовления концевого плавающего уплотнения с масляным затвором с парой трения углеродистая сталь (закаленная) баббит Б83 (наружное плавающее кольцо).

Однако при изготовлении плавающего уплотнения указанным способом происходит износ шеек ротора под уплотнительными кольцами, так как абразивные части, попадая в затвор с жидкостью, внедряются в баббит и образуют на валу задиры.

Наиболее близким по технической сущности к предлагаемому способу является концевое плавающее уплотнение с масляным затвором с парой трения баббит Б83 наружное плавающее кольцо и установленная на валу втулка из медно-никелевого сплава (монель-металл) с нанесенным плазменным методом покрытием из порошка СНГН-55.

Однако при изготовлении плавающего уплотнения указанным способом необходимо уплотнение посадочного места вал-втулка при помощи резинового кольца, крепление втулки, изготовление вала под насаживаемую втулку и втулку из дорогостоящего монель-металла, дополнительное оплавление твердосплавного покрытия, так как покрытия из самофлюсующихся порошков типа СНГН-55 наносятся с последующим оплавлением при 1050-1150оС и нанесение его на конструкционные стали, имеющие температуру отпуска не выше 450оС, приведет к разупрочнению поверхностного слоя, возникновению значительных внутренних напряжений и к поводке деталей из-за разности в температурах наружной поверхности и сердцевины.

Задача изобретения состоит в расширении технологических возможностей изготовления плавающего уплотнения за счет упрощения конструкции и технологического процесса изготовления вала ротора.

Технический результат достигается тем, что согласно способу изготовления плавающего уплотнения с масляным затвором вал в месте контакта с плавающим кольцом выполняют с занижением диаметра вала на 1-3 мм и наносят на этот участок после механической обработки, обеззараживания, осушки, струйно-абразивной обработки и предварительного нагрева покрытия плазменным методом из смеси порошков, содержащей самофлюсующий сплав, термореагирующий композиционный порошок, твердый сплав типа карбидов хрома, вольфрама и самопроплавляющейся в процессе плазменного напыления, и шлифуют вал.

Возможна установка на валу ротора под плавающим кольцом промежуточной втулки из конструкционной стали с покрытием, нанесенным вышеуказанным способом.

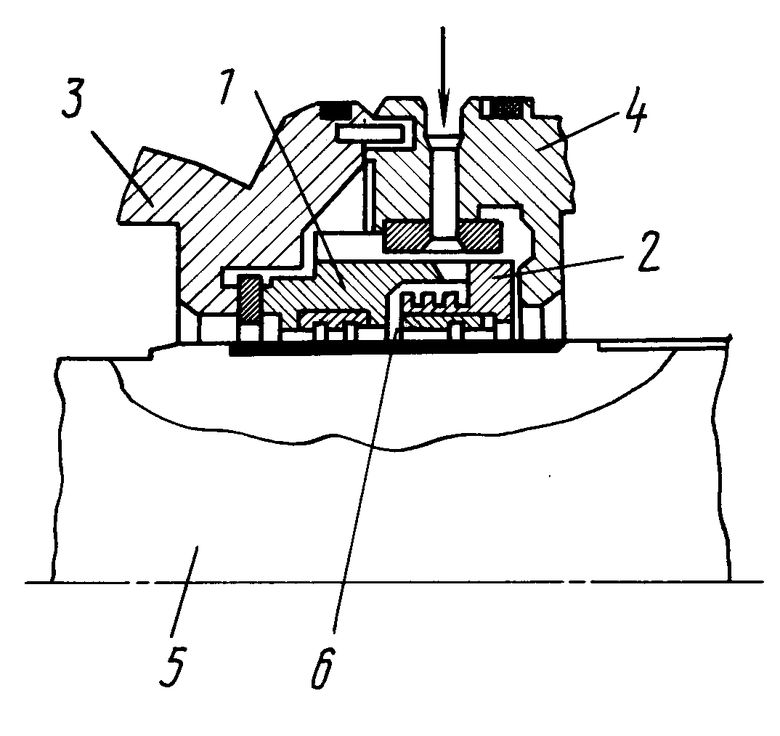

На чертеже изображен уплотнительный узел.

Уплотнительный узел состоит из уплотнительных колец 1 и 2, расположенных в элементах корпуса уплотнения 3,4 и вала 5 с покрытием 6.

На подготовленный механической обработкой, изготовленный с занижением диаметра на 2 мм участок вала ротора под плавающим кольцом после обезжиривания, осушки, струйно-абразивной обработки и предварительного нагрева наносят покрытие плазменным методом из самопроплавляющейся смеси порошков на основе самофлюсующегося сплава с последующим шлифованием вала на шлифовальном круге из зеленого карбида кремния с использованием СОЖ.

П р и м е р. Наносилось износостойкое покрытие на предварительно обезжиренную, высушенную после струйно-абразивной обработки и предварительно нагретую перед напылением поверхность детали компрессора ЦК 135/8М1 из стали 45 на установке плазменного напыления УПУ-ЗД плазмотроном ПП-25 из смеси порошков состава, мас% ПР47ЗХ16СЗРЗ 65 КХНЦ-25 12,5 НПА-80 22,5 при силе тока 270-290А, напряжении 95-100В, расходе плазмообразующего газа (смеси азот-водород) 45-54 л/мин, расхода транспортирующего газа 9-10 л/мин, скорости вращения детали 30 м/мин, скорости перемешивания плазмотрона 200-230 мм/мин и дистанции напыления 120-130 мм.

Износостойкое покрытие наносилось с припуском 0,15-0,30 мм под шлифовку.

Шлифование проводилось на карбидно-кремниевом шлифовальном круге с использованием СОЖ во избежание перегрева покрытия.

Таким образом, использование способа изготовления плавающего уплотнения позволяет за счет изменения конструкции и технологического процесса изготовления вала ротора исключить трудоемкие операции изготовления втулок из монель-металла, установку на валу и оплавления наносимого твердосплавного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВОГО КОМПРЕССОРА | 1992 |

|

RU2065085C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

| УСТОЙЧИВЫЕ К КАПЛЕУДАРНОЙ ЭРОЗИИ ПОКРЫТИЯ ДЛЯ ТУРБИННЫХ ЛОПАТОК И ДРУГИХ КОМПОНЕНТОВ | 2018 |

|

RU2795437C2 |

| УСТРОЙСТВА С ПОКРЫТИЕМ ДЛЯ ЭКСПЛУАТАЦИИ НЕФТЯНОЙ И ГАЗОВОЙ СКВАЖИНЫ | 2009 |

|

RU2529600C2 |

| Муфтовое устройство с покрытием для эксплуатации в газонефтяных скважинах | 2015 |

|

RU2608454C1 |

| ПЛАЗМЕННОЕ НАПЫЛЕНИЕ | 2003 |

|

RU2332522C2 |

Сущность изобретения: механически обрабатывают вал, наносят твердосплавное покрытие с последующим шлифованием. Участок вала ротора под плавающим кольцом выполняют с занижением диаметра вала на 1 3 мм. Подвергают механической обработке, обезжиривают. Затем производят струйно-абразивную боработку с последующей сушкой. Осуществляют предварительный нагрев и наносят износостойкое самопроплавляющееся покрытие из смеси порошков, содержащей самофлюсующий композиционный порошок, твердый сплав типа карбидов хромка и вольфрама плазменным методом с последующим шлифованием. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАВАЮЩЕГО УПЛОТНЕНИЯ ВАЛА РОТОРА КОМПРЕССОРА С МАСЛЯНЫМ ЗАТВОРОМ, включающий механическую обработку вала, нанесение твердосплавного покрытия с последующим шлифованием, отличающийся тем, что участок вала ротора под плавающим кольцом выполняют с занижением диаметра вала на 1 3 мм, подвергают механической обработке, обезжиривают, после чего производят струйно-абразивную обработку с последующей сушкой, осуществляют предварительный нагрев и нанесение износостойкого самопроплавляющегося покрытия из смеси порошков, содержащей самофлюсующийся сплав, термореагирующий композиционный порошок, твердый сплав типа карбидов хрома и вольфрама, плазменным методом с последующим шлифованием.

| Обзорная информация Компрессорное машиностроение, Серия ХМ-5, ЦНИНТИнефтехиммаш, М | |||

| , 1977 г., с.7, 46. |

Авторы

Даты

1995-08-09—Публикация

1992-10-19—Подача